摘 要:采用聚二甲基硅氧烷基础胶、含氢硅油交联剂、立方氮化硼(c-BN)导热填料,制备了绝缘高导热硅橡胶;研究了c-BN的不同含量对硅橡胶导热性能、绝缘性能、物理性能的影响。结果表明:填充改性 c-BN粉体可以大幅度提高硅橡胶体系的导热性能,在 c-BN用量为 80% 时导热系数为7.16 W/(m·k),热阻为3.39 cm2K/W;c-BN粉体会降低硅橡胶体系的绝缘性能和力学弹性,但当用量不超过80%时,击穿强度大于6 kV/mm、体积电阻率大于1×1012 Ω·cm、硬度小于55、压缩永久变形小于30%,符合实际使用中的绝缘需要,符合产品安装和使用的条件,不易被压碎、压裂而且具有一定弹性。

关键词:绝缘高导热硅橡胶;立方氮化硼;导热系数;绝缘性能

随着现代电子设备设施集成化、微细化和大功率化的高速发展,对电子元器件的散热要求越来越高,因此对导热材料提出了更高的要求,除了具备安全可靠的导热散热能力外,还能起到绝缘、减振的作用[1]。

导热硅橡胶不仅具有较高导热系数,还秉承硅胶的良好弹性、绝缘性、耐侯性等优异特性,在使用过程中的使用温度、力学性能等有良好的适应性,因此绝缘高导热且具有良好物理性能的硅胶产品是国内外诸多厂家集中攻克的目标[2]。导热系数大于7 W/(m·k)、击穿强度大于6 kV/mm、体积电阻率大于1×1012 Ω·cm、硬度(Shore OO)小于55的硅橡胶,国内已有多家公司在开发研究,但产品综合性能至今难以满足电子厂家的需求,国外只有日本极少数厂家有此类产品,物理性能也不尽如人意。因此,开发一种绝缘高导热且具有良好物理性能的硅橡胶、并实现此类导热产品的国产化具有重要的现实意义。

本文采用聚二甲基硅氧烷为基础胶、含氢硅油为交联剂、立方氮化硼(c-BN)为导热填料,制备绝缘高导热硅橡胶。研究了c-BN的不同含量对硅橡胶导热性能、绝缘性能、物理性能的影响,为制备高性能硅橡胶提供一定科学依据。

1 实验

1.1 原材料

聚二甲基硅氧烷(含少量乙烯基在侧链和端链,分子量较低呈液态),型号 SEMICOSIL®,瓦克化学(中国)有限公司;含氢硅油,型号 WACKER®,瓦克化学(中国)有限公司;白炭黑,K-300,韩国东洋;铂金催化剂,Pt-VTS,优美科(Umicore)公司;立方氮化硼,工业级,导热系数1 300 W/(m·k);硅烷偶联剂,Z-6040,美国道康宁公司;无水乙醇,AR,天津市富宇精细化工有限公司。

1.2 仪器与设备

数显恒温磁力搅拌器,上海梅颖浦仪器仪表制造有限公司;精密鼓风干燥箱,KJ-2010A,东莞市科建检测仪器有限公司;精密增力电动搅拌器,上海梅颖浦仪器仪表制造有限公司;导热系数测试仪,LW-9389,台湾瑞领科技股份有限公司;扫描电子显微镜,JSM-6490LV,日本电子公司;高阻仪,6517B,美国吉时利(Keithley)仪器公司;电压击穿试验仪,DDJ-50KV,北京冠测精电仪器设备有限公司;Shore OO硬度计,GS-754G,安装支架GS-615,日本得乐(TECLOCK)公司。压缩装置,自制,由两块钢板组成,压缩面保持平行、平整,具有调距和夹持功能。

1.3 试样制备

使用硅烷偶联剂,在磁力搅拌器中以一定比例对氮化硼进行表面处理,水浴 60~80℃,时间 30~40分钟;在鼓风干燥箱中烘干得到表面改性后的氮化硼粉体,温度100~110℃,时间8~12小时。

将聚二甲基硅氧烷基体、含氢硅油交联剂(含量0.5%)、白炭黑、铂金催化剂、抑制剂、导热油、改性氮化硼填料(变量,用量分别为50%、60%、70%、80%、90%),在一定条件下搅拌均匀、抽真空。

将搅拌均匀的胶体在模具中固化制样,通过模压方式进行硅氢加成反应[3],交联成具有立体网络结构的弹性体导热硅橡胶(形成固态,仍然保留有极少量不完全反应的乙烯基)片材。温度 130℃,压力2~3 MPa。

1.4 性能测试

导热系数和热阻参考ASTM D5470进行测试,试样尺寸31 mm×31 mm,厚度2 mm,上模板温度80℃,压力10 psi。

介电击穿电压参考ASTM D149进行测试,试样直径100 mm,厚度2 mm,升压速率500 V/s。

SEM测试,20 kV电压,表面喷金处理,放大5 000倍进行观察。

体积电阻率参考ASTM D257进行测试,试样直径100 mm,调制电压500 V。

硬度参考ASTM D2240进行测试,试样厚度至少6 mm(可叠加),压针和试样接触位置距离边缘至少12 mm。

压缩永久变形参考ASTM D395(方法B)进行测试,压缩量30%,温度70℃,时间22小时。

2 结果与讨论

2.1 c-BN 用量对硅橡胶导热性能的影响

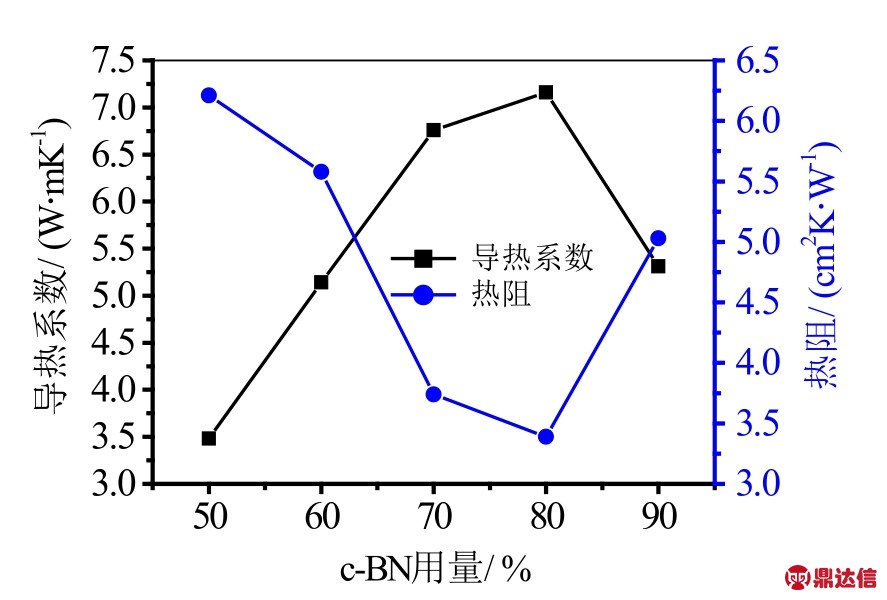

图1是硅橡胶导热系数和热阻随着c-BN填料用量增加的变化规律。c-BN粉体的导热系数比纯硅橡胶大很多,纯硅橡胶的导热系数在文献中提到的是 0.165 W/(m·k) [4],所以填充c-BN粉体可以大幅度提高硅橡胶体系的导热性能。从图 1可以看出,随着填料用量的增加,导热系数经历了先增大后减小的过程,在c-BN用量为80%时达到最大值7.16 W/(m·k),而热阻正好与导热系数相反。

当c-BN用量少于70%时,硅橡胶的导热系数迅速增加,随后升高幅度缓慢;当c-BN用量超过80%时,硅橡胶的导热系数反而下降。下面结合c-BN不同用量的SEM形貌图来说明这一现象。

图1 c-BN不同用量对硅橡胶导热性能的影响

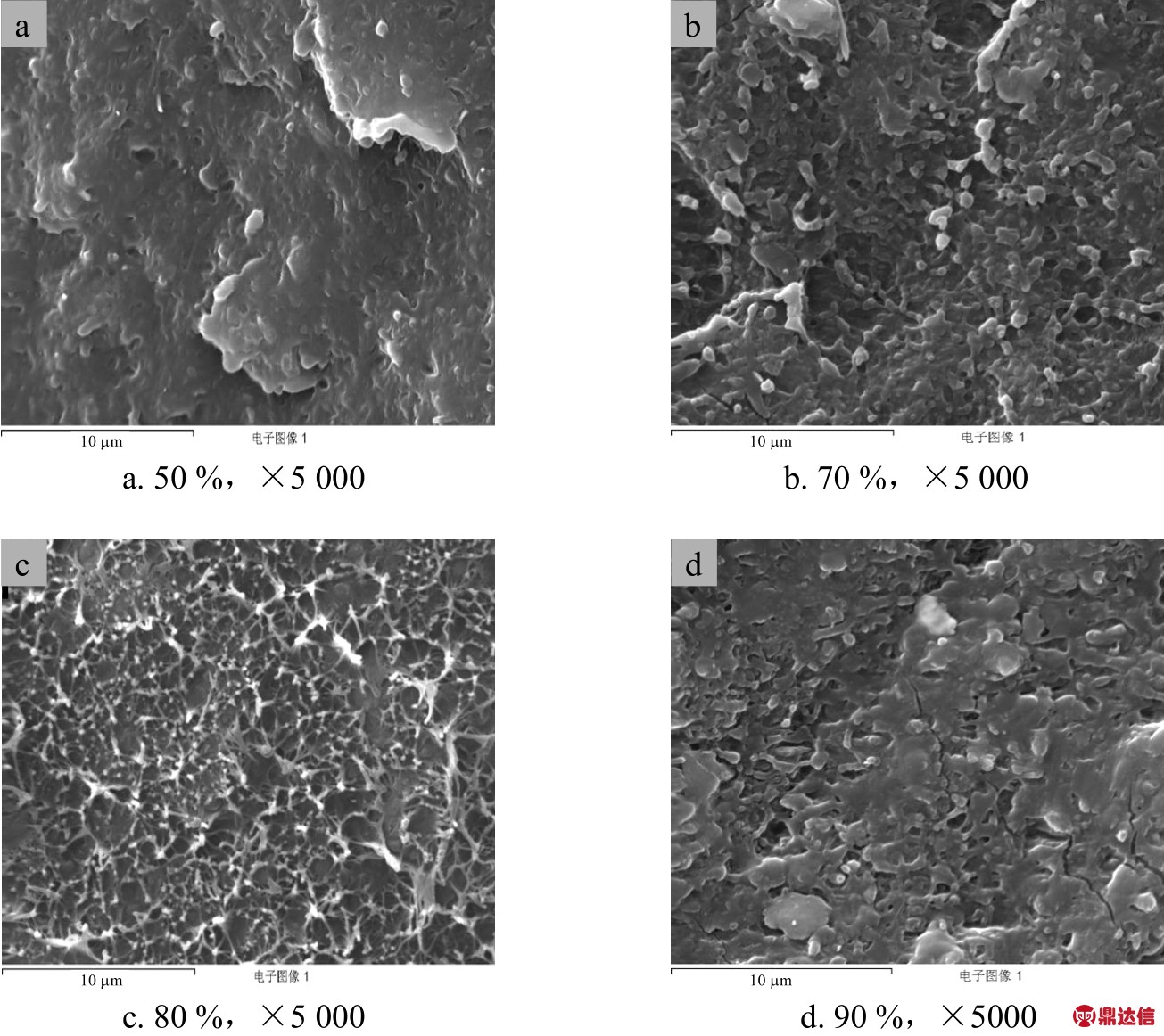

从图2中可以看出,从50%~70%,随着c-BN用量增加,粉体之间能够相互接触、堆积越来越紧密,形成了导热粉体连成的导热网络[5],粉体之间的传热比率越来越大,传热速率加快,最终硅橡胶的导热系数增加明显;当用量为70%~80%时,粉体彼此间大部分已搭接连通,新的导热通路增加不明显,c-BN用量的影响已不起主要作用,此时粉体间的堆积方式、硅橡胶与粉体间界面作用的影响相对加大,因而硅橡胶的导热系数仍有增加,但增加效果没有前面的明显;当用量超过80%后,硅橡胶体系黏度很大,加工和硫化成型都很困难[6],一方面 c-BN粉体没有得到充分分散、以团聚形式的大尺寸存在,硅橡胶体系内部没有形成有效的导热网络,另一方面会增加更多的接触热阻,这时c-BN粉体就会成为导热的阻碍因素,导致导热性能下降。所以增加表面改性的c-BN用量在体系内部形成有效的导热网络,是提高硅橡胶导热性能的主要手段[7]。

图2 c-BN不同用量的硅橡胶SEM形貌图像

2.2 c-BN 用量对硅橡胶绝缘性能的影响

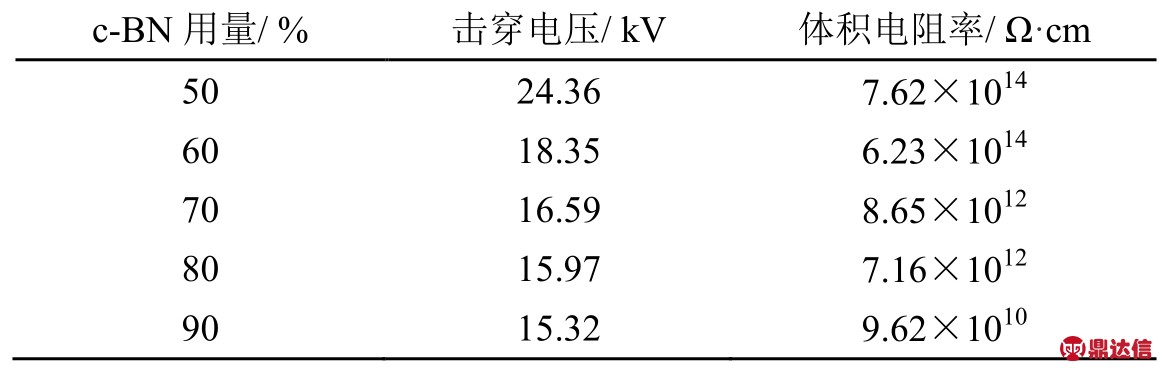

表1是c-BN不同用量下硅橡胶介电击穿电压和体积电阻率的测试结果。从表1中可以看出,随着填料用量的增加,介电击穿电压和体积电阻率都逐渐减小。

击穿强度是材料作为绝缘体时电强度的一种度量,它定义为试样被击穿时,单位厚度承受的最大电压,击穿强度越大,绝缘性能越好。根据测试结果可知,在 c-BN用量为 90%时介电击穿电压达到最小值15.32 kV,计算可得其击穿强度为7.66 kV/mm,大于6 kV/mm。

体积电阻率随温度变化很慢,能被用作选择特定用途绝缘材料的一个重要参数,一般都希望这类材料具有尽可能高的电阻率。根据测试结果可知,在c-BN用量为80%时体积电阻率为7.16×1012 Ω·cm。因此,制备的硅橡胶符合实际使用中的绝缘需要。

表1 c-BN不同用量下硅橡胶的绝缘性能

2.3 c-BN 用量对硅橡胶物理性能的影响

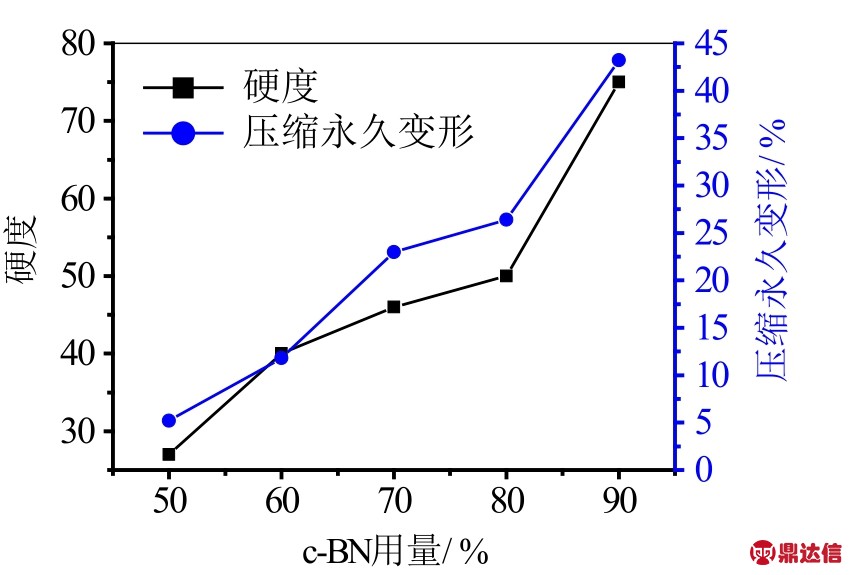

硬度和压缩永久变形是硅橡胶等弹性材料很重要的力学性能指标。硬度用于表征材料的软硬程度,是指材料抵抗局部变形的能力;压缩永久变形是测量硅橡胶在长时间的压缩应力作用后对弹性性能的影响,涉及到硫化橡胶的弹性与恢复,相同测试条件下,压缩永久变形越小则材料的回弹能力越好,抗变形能力越强。

图3是硅橡胶硬度和压缩永久变形随着c-BN填料用量增加的变化规律。从图中可以看出,随着填料用量的增加,硬度和压缩永久变形都逐渐增大。这是因为c-BN的加入,在硅橡胶内部形成紧密的堆积,减小了硅橡胶体系的弹性。在c-BN用量为80%时,硬度为50,压缩永久变形为26.4%,制备的硅橡胶符合产品安装和使用的条件,不易被压碎、压裂而且具有一定弹性。

图3 c-BN不同用量对硅橡胶物理性能的影响

3 结论

1)填充改性c-BN粉体可以大幅度提高硅橡胶体系的导热性能,在c-BN用量为80%时导热系数为7.16 W/(m·k),热阻为3.39 cm2K/W;

2)c-BN粉体会降低硅橡胶体系的绝缘性能,但当用量不超过80%时,击穿强度大于6 kV/mm、体积电阻率大于1×1012 Ω·cm,符合实际使用中的绝缘需要。

3)c-BN粉体会降低硅橡胶体系的力学弹性,但当用量不超过80%时,硬度小于55、压缩永久变形小于30 %,符合产品安装和使用的条件,不易被压碎、压裂而且具有一定弹性。