摘要:利用四氟甲烷等离子体对硅橡胶表面进行疏油改性,采用X射线光电子能谱获得样品表面元素组成和化学键信息,用红外光谱分析改性官能团的变化,用静态接触角表征其疏油性,利用几何方程计算硅橡胶表面能,分析讨论了四氟甲烷(CF4)处理时间对硅橡胶疏油性的影响。结果表明:经过CF4处理后的硅橡胶表面引入了F—Si—F含氟官能团,随着F—Si—F含量的增加,硅橡胶的表面能降低,硅橡胶表面的疏油性增强,在CF4处理时间为300 s时,F—Si—F的含量最大,表面能最低,硅橡胶表面的疏油性也达到了最佳。CF4处理后的硅橡胶对二碘甲烷的接触角比处理前的61.6°提高了100%以上,达到了123.6°。

关键词:硅橡胶;表面能;疏油性能;四氟甲烷等离子体;X射线光电子能

电力行业使用的电缆绝缘子材料的硅橡胶很容易受到大气污染,绝缘子表面的污物会使绝缘子表面电阻降低,闪络电压降低,以致发生污秽闪络事故。如果在硅橡胶表面涂覆一层疏水疏油涂层,就可以有效地防止污秽闪络事故的发生。

材料表面的粗糙度和表面化学性能对材料表面的润湿性能具有重要的作用[1-5]。通过等离子体改性可以改变材料的表面结构和降低材料的表面能。低表面能材料因性能优异而在防污和防覆冰等方面应用广泛。本实验利用四氟甲烷等离子体对硅橡胶表面进行疏油改性,制备了具有较低表面能的硅橡胶,研究了四氟甲烷等离子体处理时间对硅橡胶疏油性能的影响。

1 实验

1.1 主要原料及设备

高压绝缘硅橡胶(广东东莞高能实业有限公司),二碘甲烷(工业级,市售)。

红外光谱仪(AVATAR360,美国Nicolet公司),X射线光电子能谱仪(ESCALAB250,美国Thermo VG公司),接触角测试仪(DSA100,德国Kruss公司),等离子体刻蚀/聚合复合加工系统(PEPP-300型,大连理工大学表面工程研究室设计)。

1.2 改性硅橡胶试样制备

实验前分别用丙酮、酒精清洗实验样品和反应室,再用去离子水清洗样品后干燥保存,用Ar溅射清洗反应室30 min。把样品放进反应室,反应室真空度抽至2×10-3Pa,通入四氟甲烷(CF4)气体[流量为20 mL(标态)/min],开启射频电源起辉,调节溅射气压为10 Pa,射频溅射功率为200 W,保证以上数据稳定,调节CF4处理时间分别为20 s、120 s、300 s、600 s和1 200 s,用CF4等离子溅射硅橡胶对其表面进行改性。

1.3 性能表征

用红外光谱分析改性官能团的变化,用X射线光电子能谱获得元素组成和化学键信息,利用几何方程[6-7]计算改性后的硅橡胶表面能,用接触角测试仪测量二碘甲烷与硅橡胶表面的静态接触角表征其疏油性。

2 实验结果和讨论

2.1 表面化学结构分析

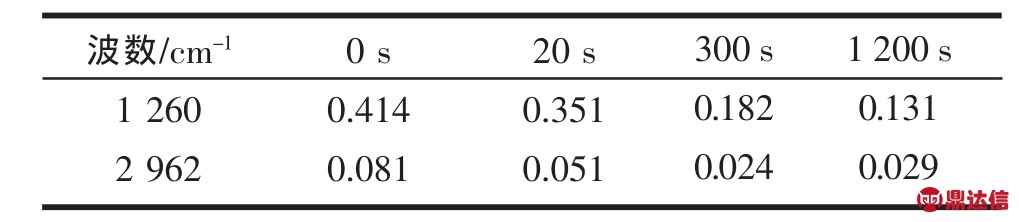

表1是硅橡胶的红外光谱典型特征峰与794 cm-1处Si—(CH3)2峰的光学强度之比,其中1 260 cm-1处对应Si—CH3中的CH3对称变形峰,2 962 cm-1处对应CH3中的C—H的伸缩峰。分析表1可知,CF4处理后的硅橡胶的红外光谱比与未经CF4处理相比都降低了,而且随着CF4处理时间的延长,比值逐渐减小。这说明:通过CF4等离子体处理后,可能有新的基团替代了Si—CH3中的甲基(—CH3),或者替代了—CH3中的H,新的基团被引入到硅橡胶试样表面;随着CF4处理时间的延长,新的基团含量发生了改变,从而出现了上述现象。

表1 硅橡胶红外光谱典型特征峰与Si—(CH3)2峰光学强度比

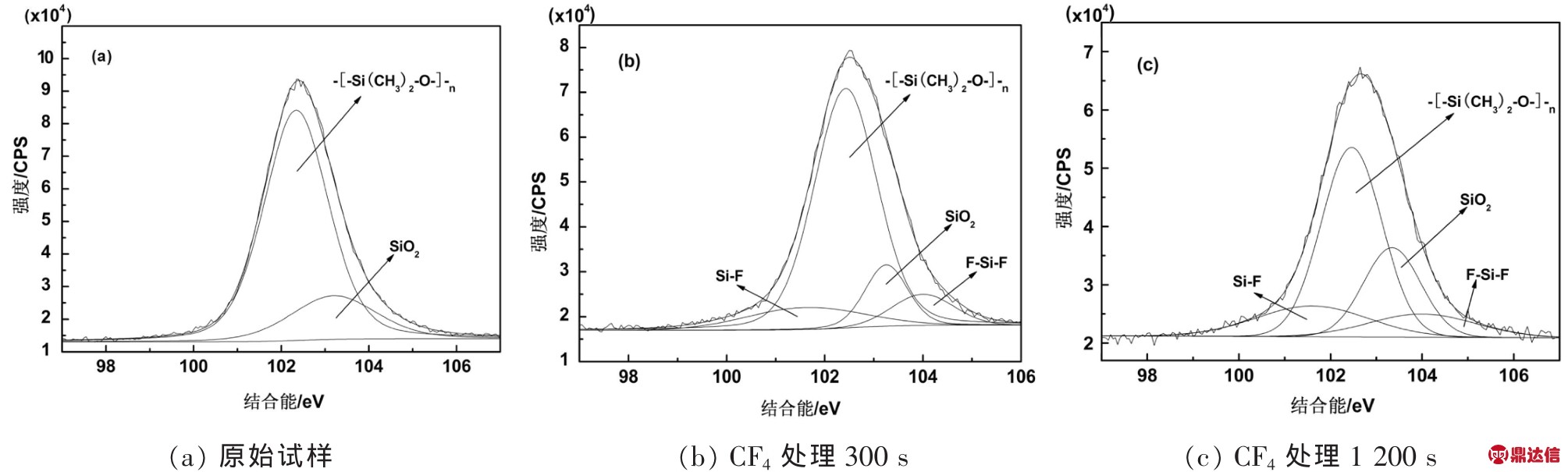

图1是经过CF4处理后试样的高分辨Si2p XPS谱,其中(a)、(b)、(c)分别对应的处理时间为0 s、300 s和1 200 s。观察图1可知:随着CF4处理时间的延长,硅橡胶中的填料SiO2中的硅含量的变化是无规律的,这可能是SiO2在硅橡胶试样中分布不均匀造成的;硅氧烷主链上的Si含量随着CF4处理时间的延长逐渐减少,主要是CF4等离子体中阳离子在溅射的过程中获得了较高的能量,随着CF4处理时间的延长硅氧(Si—O—Si)主链被打断的概率也增加了;图1中观察到了Si—F和F—Si—F两种结构,这是因为氟原子(F)替代了甲基(—CH3),其中Si—F结构是F原子替代硅氧烷侧链上一个甲基的结果,而F—Si—F是F原子替代硅氧烷侧链上的两个甲基形成的对称结构,F—Si—F这种结构相比Si—F结构更稳定,更有利于表面能的降低。Si2p XPS谱的分析结果与硅橡胶红外光谱典型特征峰和Si—(CH3)2峰光学强度比值的变化是相符的。

图1 经过CF4处理后试样的高分辨Si2p XPS谱

2.2 表面能分析

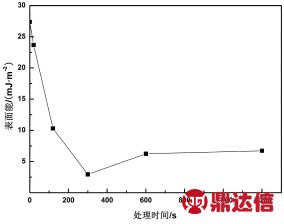

图2是硅橡胶的表面能随CF4处理时间的变化曲线,由图2可知,随着处理时间的延长,硅橡胶的表面能迅速降低,在处理时间为300 s时表面能达到极小值,当处理时间继续延长时,硅橡胶的表面能又稍微提高。这与表面化学结构分析结果一致。在处理时间为300 s时,F—Si—F官能团的含量较大,含氟官能团的引入使硅橡胶的表面能降低[8]。

图2 硅橡胶表面能随CF4处理时间变化曲线

2.3 疏油性能分析

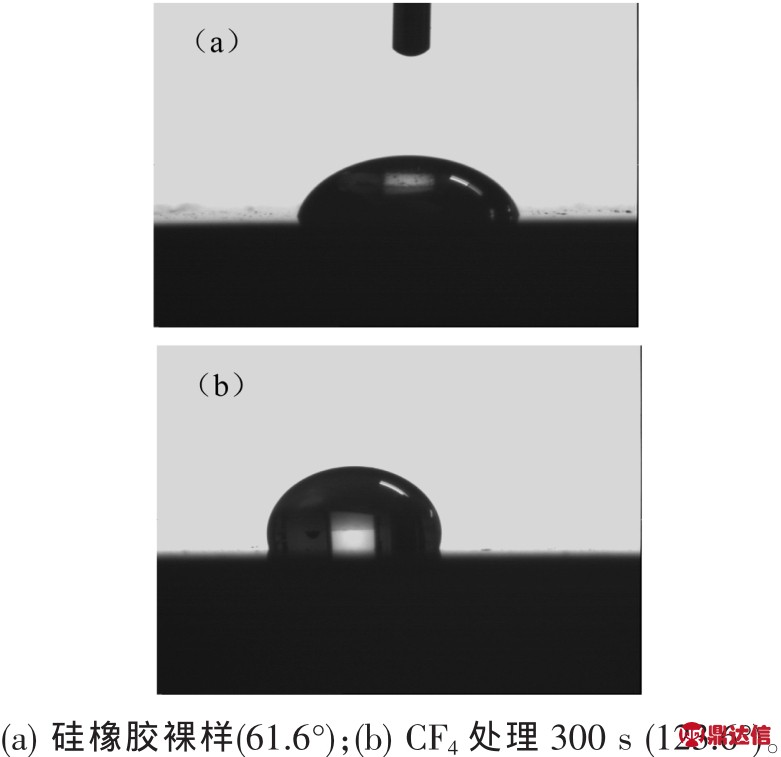

图3(a)中硅橡胶裸样与二碘甲烷静态接触角为61.6°,图3(b)中CF4处理300 s条件下制备的硅橡胶表面与二碘甲烷静态接触角为123.6°。由图3分析可知,经过CF4处理后硅橡胶表面的疏油接触角比未改性硅橡胶裸样的疏油接触角61.6°提高了100%以上。

图3 硅橡胶表面与二碘甲烷静态接触角

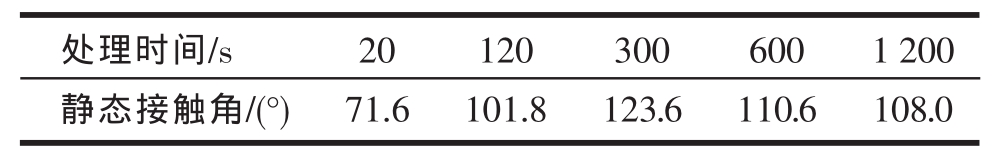

表2是硅橡胶表面的疏油接触角随CF4处理时间变化规律。由表2可知,当CF4处理时间小于300 s时,硅橡胶表面的疏油接触角随CF4处理时间延长迅速增大,当CF4处理时间大于300 s时,随CF4处理时间延长硅橡胶表面的疏油接触角缓慢降低,在CF4处理时间为300 s时,硅橡胶表面的疏油接触角有最大值,疏油性能达到最佳。

表2 硅橡胶表面静态接触角随CF4处理时间的变化

出现上述结果的原因可由表面化学结构分析和表面能分析得出,CF4处理后的硅橡胶表面引入了F—Si—F含氟官能团,随着F—Si—F含量的增加,硅橡胶的表面能降低,硅橡胶表面的疏油性增强,在CF4处理时间为300 s时,F—Si—F的含量最大,表面能最低,硅橡胶表面的疏油性也达到了最佳。

3 结论

经过CF4表面改性的硅橡胶疏油性能得到了提高。在CF4处理时间为300 s时,F—Si—F的含量最大,表面能最低,硅橡胶表面的疏油性达到了最佳。CF4处理后的硅橡胶对二碘甲烷的接触角比处理前的61.6°提高了100%以上,达到了123.6°。