摘 要:考察了白炭黑的种类和用量、不同粘度的乙烯基硅油以及交联密度对液体硅橡胶物理机械性能和耐漏电起痕性能的影响。结果表明,随着白炭黑用量及乙烯基硅油粘度的增加有利于提高液体硅橡胶的物料机械性能,而通过添加VMQ硅树脂来增加体系的交联密度,还能有效提高漏电起痕性能,使液体硅橡胶能够满足电力行业应用的特殊要求。

关键词:加成型硅橡胶;白炭黑;乙烯基;VMQ树脂胶;漏电起痕性能

有机硅橡胶材料由于其主链独特的硅氧硅(Si-O-Si)结构,赋予其优良的耐高低温性能、耐臭氧性能、耐紫外性能,以及优良的电气绝缘性能、阻燃性能等[1-3]。尤其在20世纪70年代开发的加成型硅橡胶,以端乙烯基硅油为基础聚合物,以白炭黑为补强材料,以含氢硅油为硫化交联剂,在铂催化剂作用下,通过加成反应形成具有网络结构的硅橡胶材料[4],交联固化过程中无副产物产生,收缩性极小,能深层硫化,在加热下可实现快速硫化[5],具有优良的物理机械性能和电性能优[6]。由于其使用时能耗低、物耗少、生产效率高,可实现自动化生产[7-9]的优势,使其在电力行业得到广泛的应用,尤其是在电力电缆附件上作为高绝缘材料的应用。

按照JB5892-9l《高压线路用有机复合绝缘子技术条件》的要求,户外绝缘材料必须达到1 A 4.5级以上 (最大电蚀深度不超过2.5 mm),大多数情况下采用添加三水氧化铝(ATH)的方式来达到提高硅橡胶材料耐漏电起痕性能,但添加过多的ATH还会引起硅橡胶机械性能的下降[10-12]。因此开发一种同时具有优良的物理机械性能和耐漏电起性能的加成型液体硅橡胶,来满足在高压、超高压输变电线网附件产品中应用是非常必要的。

本文探讨了白炭黑的种类和用量、不同粘度的乙烯基硅油以及VMQ硅树脂胶对液体硅橡胶物理机械性能和耐漏电起痕性能的影响。

1 实验部分

1.1 实验原料

不同粘度的乙烯基硅油 (500 mPa·s、5 000 mPa·s、10 000 mPa·s、20 000 mPa·s、60 000 mPa·s),广州天赐有机硅科技有限公司;气相法白炭黑M-5、M-2150、H-300,美国卡博特公司;六甲基二硅氮烷,美国道康宁公司;含氢硅油,广州天赐有机硅科技有限公司;VMQ硅树脂胶,广州天赐有机硅科技有限公司;铂金催化剂,广州天赐有机硅科技有限公司;抑制剂,上海运河材料科技有限公司。

1.2 主要设备

真空捏合机(wu80),泰兴市传动机械厂;强力电动搅拌机(JB300-D型),上海标本模型厂;平板硫化仪(GT-7104-A30),高铁检测仪器有限公司;冲片机(CP-25型),上海化工机械四厂;邵氏硬度计(LX-A),上海化工机械厂生产;拉力试验机(CMT2000),美斯特工业系统(中国)有限公司;交直流电耐漏电起痕试验机(JCSY427),东莞市天海质检仪器有限公司。

1.3 试样制备

1.3.1 基胶及胶料的制备

(1)基胶制备:将计量好的乙烯基硅油投入真空捏合机中,逐步加入计量好的补强填料和六甲基二硅氮烷,室温混合3~4 h后,升温至150~180℃处理1 h,真空下脱出低分子。

(2)将基胶、乙烯基硅油、VMQ硅树脂胶、铂金催化剂等物料按一定比例混合均匀,过滤包装,得A组分;将基胶、乙烯基硅油、VMQ硅树脂胶、含氢硅油、抑制剂等物料按一定比例混合均匀,过滤包装,得B组分。

1.3.2 测试样品的制备

将A、B组分按质量比1∶1混合均匀,于110℃ ×10 min条件下压片,分别制成2 mm和6 mm厚的硅胶片,2 mm的硅胶片用于测试机械性能,6 mm的硅胶片用于测试耐漏电起痕性能。

1.4 检测方法/标准

分别用哑铃和直角裁刀裁取标准试片,硬度按照GB/T531-1999测试,拉伸强度和断裂伸长率按照GB/T528-1998测试,撕裂强度按照GB/T529-1991测试,耐漏电起痕性能按照GB/T 6553-1996(评定在严酷环境条件下使用的电气绝缘材料耐电痕化和蚀损的试验方法)测试。

2 实验结果与讨论

2.1 白炭黑比表面积对硅橡胶性能的影响

白炭黑是硅橡胶常用的补强填料,它可以明显地提高硅橡胶的性能。白炭黑对硅橡胶的补强效应主要取决于其粒度大小、表面化学性质及其用量。

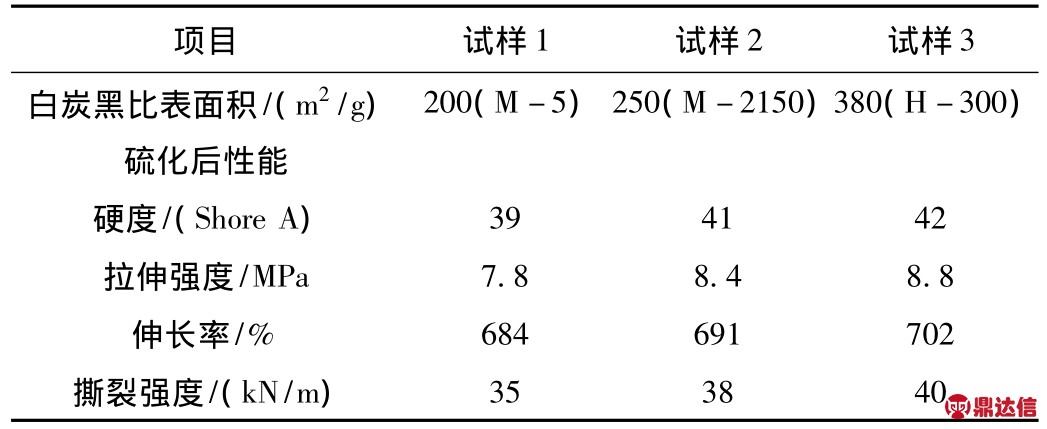

不同比表面积的气相法白炭黑对硅橡胶性能的影响,结果列于表1。

表1 白炭黑比表面积对硅橡胶性能的影响

Table 1 The influence of specific surface area on silicone rubber properties

从表1可以看出,气相法白炭黑比表面积越大,其补强效果越好,硅橡胶的机械性能也就越好。

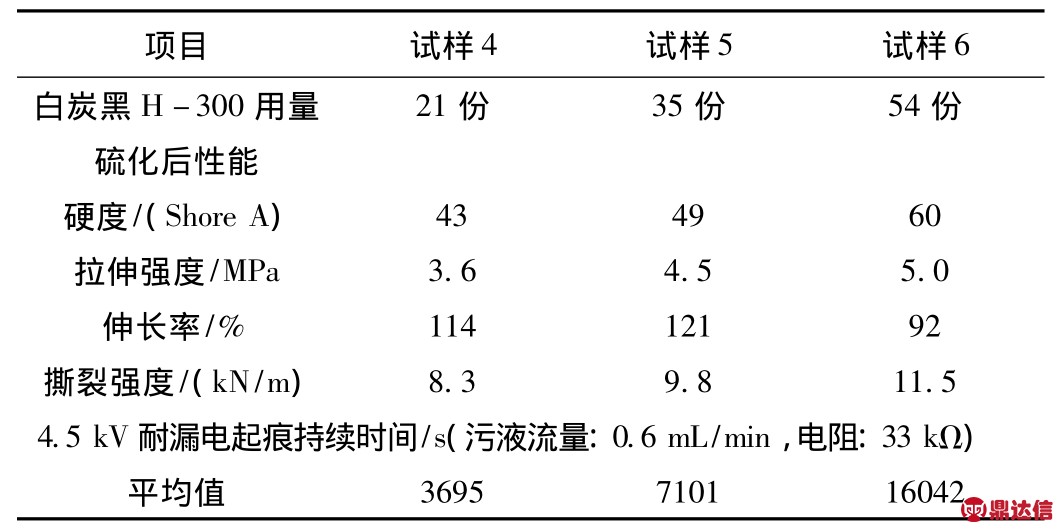

2.2 白炭黑含量对硅橡胶性能的影响

以低粘度乙烯基硅油(500 mPa·s)基础胶,考察了气相法白炭黑H-300含量对硅橡胶物理机械性能及耐漏电起痕性能的影响,结果列于表2。

从表2可看出,随着白炭黑含量的增加,硅橡胶的物理机械性能有所提高,而漏电起痕性能明显改善。但白炭黑的增加,会导致胶料粘度提高、流动性变差,不利于实际生产使用,应适当控制白炭黑的用量。

表2 白炭黑用量对硅橡胶性能的影响

Table 2 The influence of silica content to properties of silicone rubber

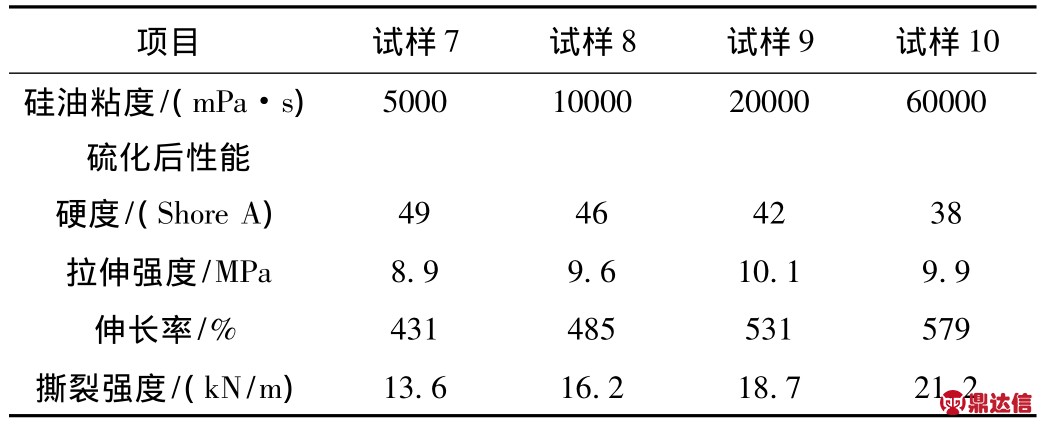

2.3 乙烯基硅油粘度对硅橡胶性能的影响

乙烯基硅油是加成型硅橡胶的基础聚合物,其分子量(即粘度)及乙烯基含量(Vi%)不同会影响硅橡胶的交联密度,从而影响硅橡胶的物理机械性能。

实验考察了四种不同粘度的乙烯基硅油对硅橡胶物理机械性能的影响,结果列于表3。

表3 乙烯基硅油粘度对硅橡胶性能的影响

Table 3 The influence of viscosity on silicone rubber properties

从表3可以看出,随着乙烯基硅油粘度的增加,硅橡胶的伸长率和撕裂强度都有明显的增大,而拉伸强度变化并不大。另外,乙烯基硅油粘度增加,交联密度随之减小,从而导致了硅橡胶硬度的降低。

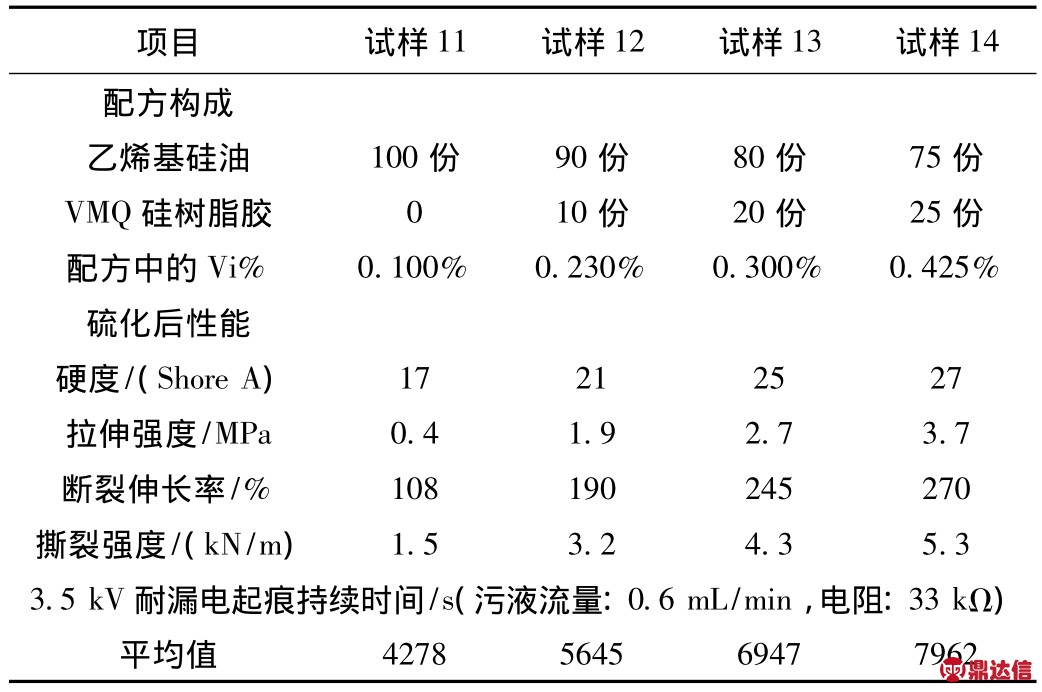

2.4 VMQ硅树脂对硅橡胶性能的影响

VMQ硅树脂的乙烯基基团含量较高,且对硅橡胶具有一定的补强效果,它的加入可以提高交联密度,从而提高硅橡胶的硬度,且对硅橡胶的粘度和外观影响并不大。

表4 VMQ硅树脂胶对硅橡胶性能的影响

Table 4 The influence of VMQ on silicone rubber properties

实验考察VMQ硅树脂加入量对硅橡胶物料机械性能及耐漏电起痕性能的影响,结果列于表4。本次试验中未使用白炭黑进行补强,测试样品直接是由乙烯基硅油、VMQ硅树脂与含氢硅油反应制得。

从表4可以看出,在实验范围内,加入VMQ硅树脂胶后,体系的乙烯基含量随之增加,硅橡胶的机械性能和漏电起痕性能也明显提高。

2.5 与国外同类产品性能的比较

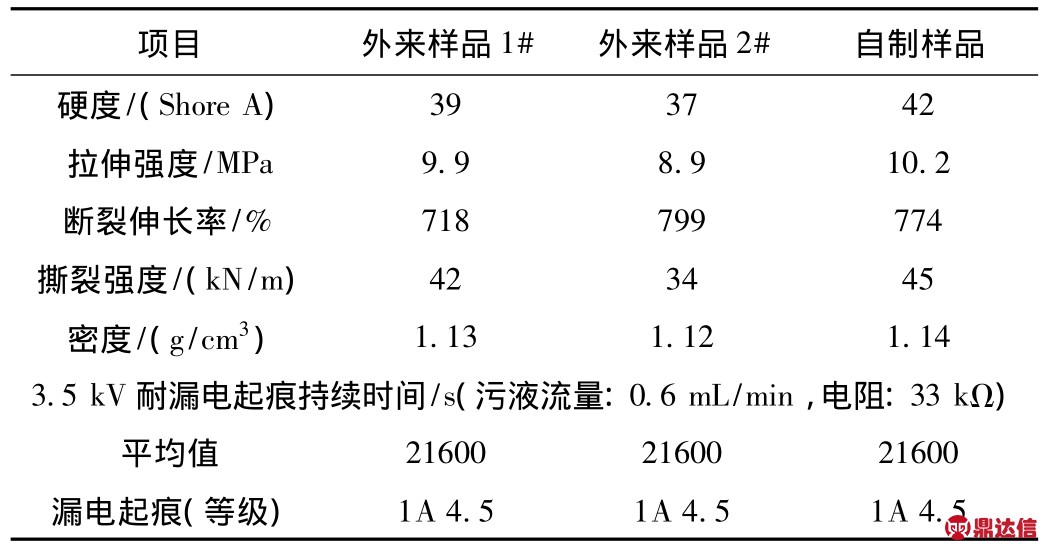

通过上述系列实验,选择出以60 000 mPa·s的乙烯基硅油为基础聚合物,H-300为补强填料,同时通过VMQ乙烯基树脂调节硅橡胶交联密度,制备出具有优良的物理机械性能和耐漏电起痕的硅橡胶,与国内外同类产品性能比较见表5。

表5 自制硅橡胶与国外同类产品性能的比较

Table 5 Comparison of homemade silicone rubber and similar foreign products

从表5可知,自制的硅橡胶物料机械性能和漏电起痕性能均已达到或接近国外同类产品水平,可用于制作电压电缆附件、冷缩套管等产品。

3 结论

综上所述,在不含有ATH的液体硅橡胶体系中,通过采用高比表面积气相白炭黑和高粘度乙烯基硅油,选择适当的白炭黑含量,并加入VMQ硅树脂来增加体系的交联密度,由此制备出的硅橡胶具有优良的物理机械性能和漏电起痕性能,能够满足输变电线路用电力电缆附件的特殊要求。