摘要 试验采用高温煅烧、酸浸、碱溶等提纯手段脱出残余物中的油分及Fe等显色金属氧化物,得较纯净的硅酸钠水溶液,采用溶胶-凝胶法制备白炭黑。结果表明,残余物在900℃煅烧2 h后用质量分数20%的HCl溶液在80~90℃酸浸3 h,盐酸用量为6 mL/g固体原料,二氧化硅获得率为50%;在碱溶除杂后的硅酸钠溶液中加入表面活性剂,在50℃下,控制体系pH=7~9,反应时间0.5 h,制得的溶胶白炭黑,经共沸干燥及在400℃煅烧2 h,获平均粒径为3.5 μm的球形白炭黑。

关键词 废硅橡胶;裂解残余物;白炭黑

硅油、硅橡胶制品具有优良的性能,已广泛应用在航空航天、电子电气等行业。在有机硅制品生产过程中,不可避免地会出现不合格产品及边角废料,有机硅制品的使用过程中也会产生许多废弃物。为了节省资源,应将这些废品回收利用[1-3]。

目前我国的废硅橡胶的处理主要采用催化裂解的技术回收环硅氧烷混合环体(DMC),但是在回收DMC的过程中产生大量的裂解残余物(其质量约占废旧硅橡胶的30%~35%)[4]。这些裂解残余物含有较大量的有害物质,堆放在场地上,对周围环境构成严重污染。

本研究以废旧硅橡胶裂解残余物为原料,通过高温煅烧、酸浸、碱溶、溶胶-凝胶法等工序制备白炭黑。

1 实验部分

1.1 原料

废旧硅橡胶裂解残余物,由浙江省江山市某有机硅生产企业提供;盐酸(质量分数36%~38%),六偏磷酸钠98%,聚乙二醇(PEG-6000);氨水(质量分数25%~28%),氢氧化钠96.0%,无水乙醇(质量分数≥99.7%)正丁醇(质量分数99.9%),均分析纯;去离子水。

1.2 仪器与设备

HW-1型恒温磁力搅拌器;PHS-3C pH酸度计;SXL-1208马弗炉;DHG-9070A型恒温鼓风干燥箱;2ZX-2旋片式真空泵;颗粒度分布测量仪。

1.3 废硅橡胶裂解残余物化学成分

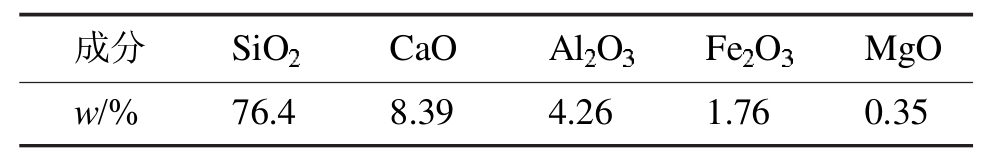

废硅橡胶裂解残余物是带有油状的灰黑色固体颗粒。分析DMC的回收率及硅橡胶混炼的配方可知,裂解残余物大约有质量分数30%~40%硅烷类油分未回收,补强用的白炭黑、填料二氧化硅、碳酸钙,阻燃物添加剂氢氧化铝,耐高温材料氧化铁,着色剂及加入裂解的催化剂等。裂解残余物经高温煅烧后残渣主要化学成分见表1。

表1 废硅橡胶裂解残余物主要化学成分

Tab 1 Main chemical compositron of residue cracked from wast silicon rubber

1.4 实验方法

废旧橡胶裂解残余物经粉碎后高温煅烧,加入一定含量的盐酸进行酸浸反应,将其中的碱性氧化物溶出。反应结束后过滤,滤饼经洗涤、干燥后与NaOH水溶液反应,得纯度较高的硅酸钠溶液。在硅酸钠溶液中加入分散剂及表面活性剂后,滴加一定含量的盐酸,控制反应体系的温度、pH、反应时间得溶胶-凝胶,经陈化、洗涤、干燥、煅烧得白炭黑。

2 结果与讨论

2.1 煅烧

白炭黑是白色补强填料,而废旧橡胶裂解残余物是带油状的灰黑色固体颗粒,含有残余的硅烷类油分及少量碳质等其他杂质,若不除去将影响产品颜色。目前最有效的除碳、去油的方法是煅烧,经济、处理方便,效果明显。

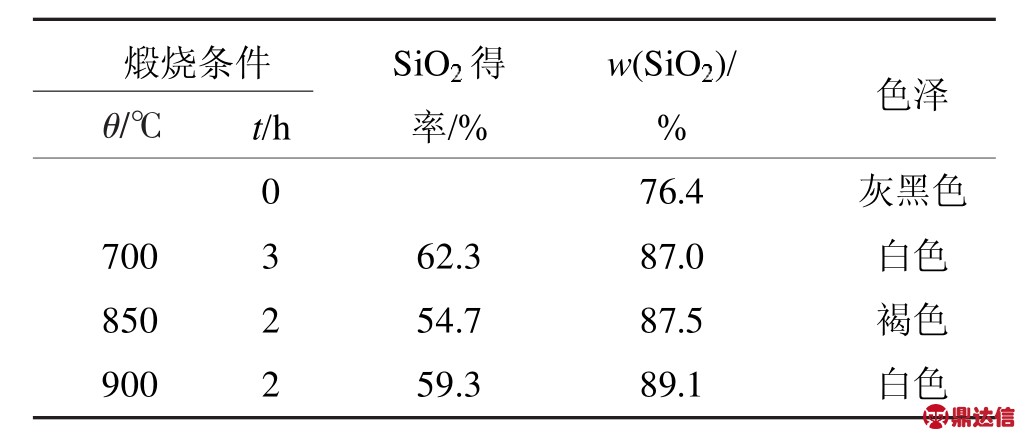

废旧橡胶裂解残余物在煅烧过程中,硅烷类油分除了蒸发外,还会发生热裂解反应和氧化反应。当温度上升至450℃以上,则会发生燃烧反应,最终生成SiO2,碳也氧化为CO2。煅烧后残渣为白色。物料经马弗炉煅烧除碳、去油后的试验结果见表2。

表2 物料煅烧除碳除油后的结果

Tab2 Results of the decarburize and unoil of the materials calcined

由表2可知,如果煅烧时间2 h、温度低于850℃,则除碳、去油不完全,所得物品外观为褐色。综合试验结果并从节能角度考虑,宜取煅烧时间为2 h左右、温度为900℃。

2.2 酸浸

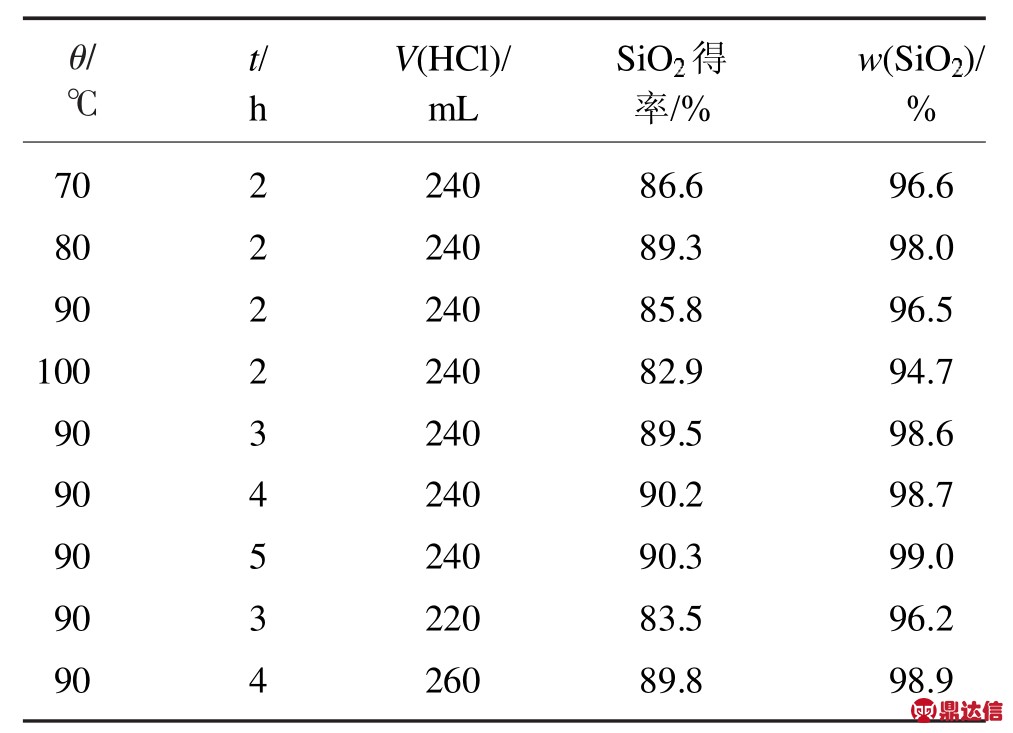

酸浸不仅可分离出废旧橡胶裂解残余物中的Al2O3,而且可同时除Fe2O3、MgO、CaO等杂质。表3为酸浸时的反应温度、反应时间和盐酸用量对SiO2的纯度及获得率的影响。

表3 酸浸条件对SiO2获得率及纯度的影响

Tab 3 The effect of acid leaching condition on the silica yield and purity

注:HCl的质量分数为20%,初始固体原料的质量为40 g。

由表3可以看出,酸浸温度提高,反应体系的黏度下降,有利于酸浸反应的进行;但温度过高,挥发的盐酸增加,造成SiO2纯度下降,故反应温度80~90℃较佳。随着反应时间的增加,SiO2纯度略微增加,但增加量不大,故从经济性考虑,取3 h为宜。随着盐酸用量的增大,固体残渣中的杂质含量有所降低。当盐酸用量为6 mL/g固体原料时,SiO2的纯度基本不变。为减少盐酸耗量,酸浸盐酸用量为6 mL/g固体原料为宜。

2.3 碱浸试验

裂解残余物与酸反应后获得的沉淀,经分析SiO2的质量分数为98.6%,尚有少量的杂质。为了进一步提高产品白炭黑的纯度,将沉淀物中的SiO2与NaOH溶液反应生成Na2SiO3溶胶,以便除去沉淀物中既不溶于酸也不溶于强碱的杂质。

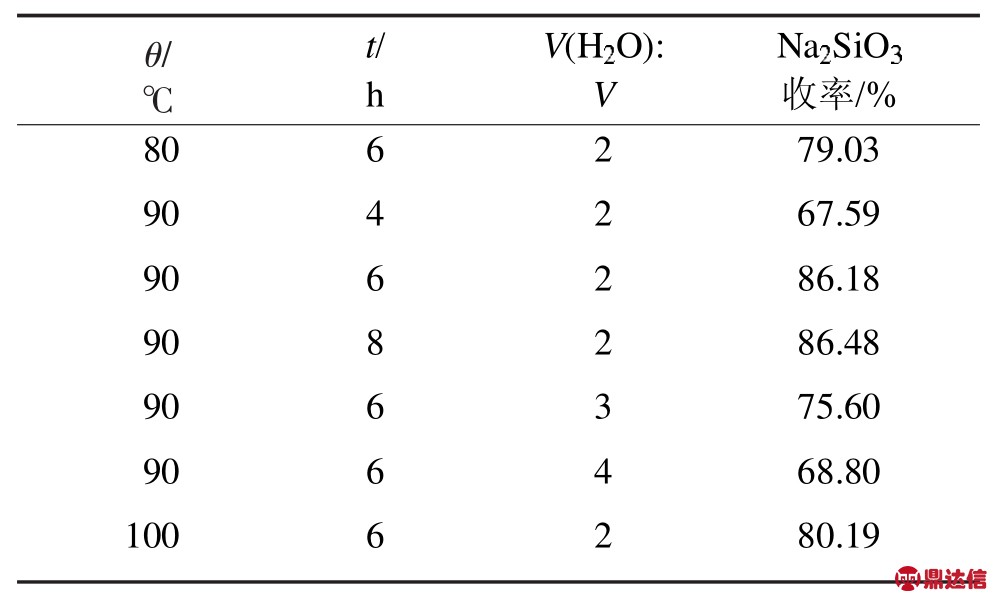

称取20 g上述酸浸后的干燥沉淀物进行粉碎,按SiO2与NaOH摩尔比为3.1~3.4,加入质量分数96%的8.17~7.45 g固体NaOH,然后加入适量的水,加热,控制反应温度,反应结束后趁热过滤。取滤液,并称重,保持在塑料瓶中。同时分析滤液硅酸钠溶液中SiO2、Na2O的含量。表4表明了碱浸温度、碱浸时间、水固(酸浸干燥沉淀物及加入固体NaOH体积之和)体积比对Na2SiO3收率的影响。

表4 碱浸条件对Na2SiO3收率的影响

Tab 4 The effect of alkaline leaching on the sodium silicate yield

由表4可以看出,碱溶反应温度的上升有利用SiO2的溶解,当温度为90℃时,SiO2收率最高。当反应时间到达8 h后,反应基本到达平衡,Na2SiO3的收率不再增加。Na2SiO3的收率随液固体积比的增加而减小,即加入的水量越多,反应物碱的含量就越低,则反应速率较小;而加入的水量太少,料浆液的含量较高,粘度大,也不利于Na2SiO3进一步生成反应。综合考虑,碱溶反应温度取90℃为宜,反应时间为8 h较佳,液固体积比2:1为宜。

2.4 溶胶凝胶法制备纳米白炭黑

2.4.1 pH的影响

将碱溶得到的纯净的硅酸钠溶胶配制成浓度为0.5 mol/L硅酸钠水溶液,将盐酸的浓度也配制成0.5 mol/L,称取一定量的表面活性剂PEG-6000及分散剂,加入已盛有0.5 mol/L硅酸钠带搅拌的反应釜中,30~50℃下缓慢滴加盐酸,控制体系的不同的pH,反应完毕,陈化0.5 h至溶胶凝胶化,用含有少量的表面活性剂的热水洗涤数次,干燥得产品白炭黑。

从实验现象可知,当pH小于5时,SiO2以聚硅酸的低分子聚合物的形式存在,白炭黑难以生成;pH大于9时,硅溶胶将部分解聚为硅酸盐离子,且干燥后颗粒不呈粒子,而是坚硬的块状物。当pH控制7~9时,能得到质量较好的白炭黑。

2.4.2 反应温度的影响

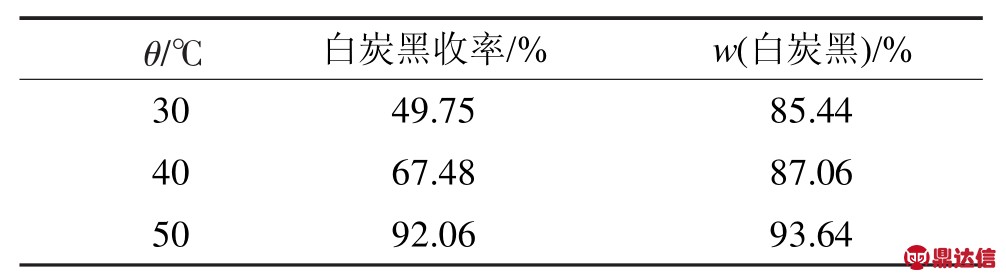

在其他条件相同的情况下,只是改变反应温度,实验结果见表5。

表5 反应温度对白炭黑产品纯度及收率的影响

Tab 5 Effect of reaction temperature on the white carbon black product purity and yield

注:反应时间 30~40 min,pH=7~8,陈化时间 30 min。

从表5可以看出,当反应温度低于30℃时,SiO2成核数量少且核生长速度慢;随着反应温度的升高,SiO2的核长大速度加快,反应温度在50℃能得到质量较好白炭黑样品。

2.4.3 反应时间的影响

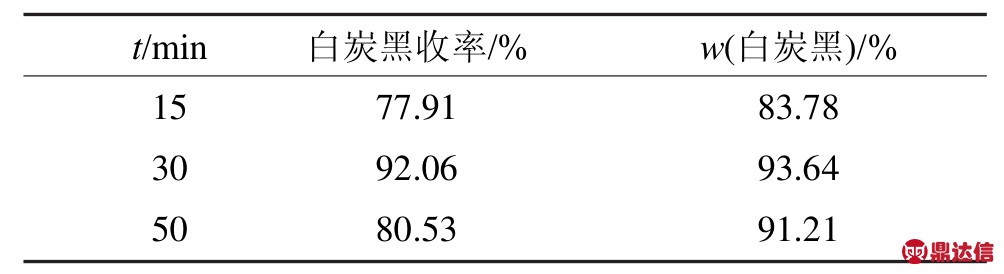

在其他条件不改变的情况下,只改变滴加HCl的速度,以控制反应时间,实验结果见表6。

表6 反应时间对白炭黑产品纯度及收率的影响

Tab 6 Effect of reaction time on the white carbon black product purity and yield

注:反应温度 50 ℃,pH=7~8,陈化时间 30 min。

由实验现象可知,滴加HCl的速度过快、过慢或搅拌不均匀都会引起溶胶浑浊或局部凝胶,甚至会形成整体凝胶。滴加HCl的速度快,反应时间短,生成的硅溶胶水解还不完全,获得的白炭黑核少且核来不及生长;滴加HCl的速度慢,反应时间长,则白炭黑的核生长过大,即得到的粒子直径大。从表6可以看出,反应时间为30 min比较适宜。

2.4.4 干燥的影响

反应制得的湿凝胶经洗涤、过滤后还含有吸附水、结晶水等,需要通过干燥脱水得到白炭黑。如果采用常压105℃干燥3 h,则白炭黑团聚成硬块,而干燥时间短,水分含量大,产品不符合橡胶补强要求。

采用分级干燥,即在凝胶中加入正丁醇共沸剂采用共沸蒸馏技术脱除凝胶中的水分,直到共沸塔顶温度上升至101℃为止;停止蒸馏,将塔釜产品放入干燥箱,在110℃干燥2 h,然后放入马弗炉内煅烧,控制煅烧温度在400℃以上,时间2 h,得到产品白炭黑。经粒度分布仪测定,粒子呈球形,平均粒径为3.5 μm左右。

3 结论

1)废硅橡胶裂解残余物在900℃左右煅烧2 h后,用质量分数20%的HCl溶液在80~90℃下酸浸3 h,盐酸体积与固体原料质量比为6 mL/g时,SiO2得率达到50%左右。

2)所得到的SiO2加入固体氢氧化钠和水,控制水与SiO2加入固体氢氧化钠的体积比为2:1,反应温度90℃、时间8 h,硅酸钠收率90%。

3)溶胶凝胶法制备纳米白炭黑时,pH在7~9内得到性能较好的白炭黑,优化的反应温度为50℃、时间为0.5 h;干燥时采用正丁醇共沸蒸馏技术干燥,能得到粒径小、比表面大的白炭黑产品。