关键词:硅橡胶;纳米石墨片;压阻;渗流;薄膜

摘 要:采用旋涂工艺,制备了硅橡胶-纳米石墨片复合薄膜.采用SEM,XRD手段,表征了薄膜的组织和相结构,并测量其电性能.结果显示,纳米石墨片与硅橡胶界面结合较好,且分散均匀;薄膜的渗流阈值为Φ=6.5%,电阻为106Ω量级.渗流薄膜的面内电阻呈现正线性压阻效应,由于导电网络发育完整,SR-8%GNPs体系显示了优良的循环压阻性能.

硅橡胶是特种合成橡胶中的重要品种之一[1],具有耐温、耐腐蚀、绝缘及生理惰性等性能.石墨具有层状晶体结构,导电性、耐磨性和阻燃性优良.将导电石墨特别是纳米石墨分散在硅橡胶中制得的导电硅橡胶,是当前高分子导电复合材料领域研究的热点之一[2].

通常从可膨胀石墨制备纳米石墨,这种石墨由于具有片状结构,也称纳米石墨片(GNPs),主要的制备手段有高温膨胀、超声处理等[3].Chen等[4]利用超声粉碎的GNPs,制备了聚苯烯/纳米石墨片导电复合材料,发现与其它体系的复合材料相比,该体系具有低的渗流阈值和高的导电性能.陈翔等[5]通过自制GNPs与丙烯腈-苯乙烯树脂(AS)复合制备导电复合材料,选用挤出成型工艺,制备的纳米复合材料的渗流阈值为9%~10%.张翼等[6]采用溶液共混法制备了聚丙烯酸酯/GNPs导电复合材料,电性能测试表明,当GNPs质量分数为40%时,复合物导电性能最佳,电导率达到1.28×10-2 S/cm.Wang等[7]对采用纳米炭黑粒子填充硅橡胶基体制备压阻型材料进行了研究,发现纳米炭黑的含量是决定材料压阻敏感性的决定性因素.Chen等[8]制备了硅橡胶/纳米石墨复合材料体系,研究了静态和动态压阻的规律.实验结果表明,随着压力的增大,体系电阻也随之增大,呈现出正压阻效应,在渗流阈值附近,正压阻效应显著,且循环重复性较好.

这些工作均针对块体材料,对于复合薄膜鲜有涉及.本文探索硅橡胶/纳米石墨片(SR-GNPs)多层复合薄膜的压阻特性.采用旋涂法制备了硅橡胶/纳米石墨片复合薄膜,测量了这种材料的导电性能,包括渗流转变和压阻特性,探讨了材料电性能与结构的关系.

1 实验材料、制备及检测

1.1 实验材料

液体硅橡胶(GMX6117,中蓝晨光化工研究院),硫化剂(正硅酸乙酯,中蓝晨光化工研究院),纳米石墨片(自制),γ-缩水甘油醚氧基丙基三甲氧基(KH560,南京能德化工有限公司),溶剂正己烷(分析纯,市售).

1.2 制备工艺

将可膨胀石墨放入微波炉中,进行高温膨化,得到膨胀石墨.将所得膨胀石墨在乙醇的质量分数为70%的乙醇溶液中浸泡12 h,球磨15 h,将形成的悬浮液置于超声波发生器中超声处理若干小时.超声处理结束后过滤,烘干,即可制得GNPs.称取一定质量分数(相对于橡胶)经过偶联剂KH560处理的纳米石墨片,加入适量正己烷、液体硅橡胶和硫化剂,在高速均质机(10 000 r/min)下处理30 min;将所得浆料转移至干燥箱,抽真空15 min后,用半径为1.5 cm的聚四氟乙烯板做承载片,在转速为3 000 r/min的条件下,在匀胶机上旋涂5次,每次1 min,烘干后得0.24 mm厚的多层复合薄膜.将薄膜材料剪切成20 mm×15 mm×0.24 mm的试样,以备后期表征测试使用.

1.3 分析测试

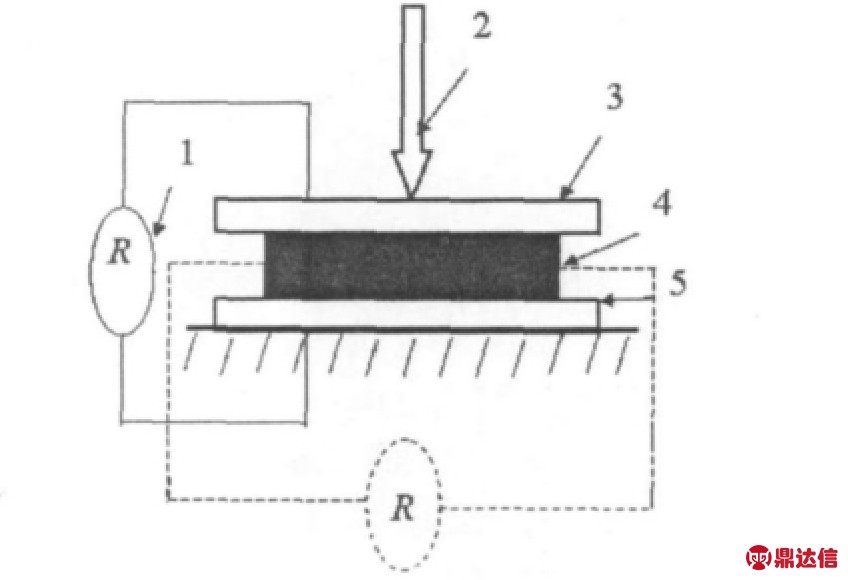

将薄膜试样用液氮冷却、掰断,对样品断面进行喷金处理后,用扫描电镜(S-3400,Hitachi)观察断面组织,加速电压为30 kV;采用X-射线衍射仪(PAN-alytical,X’Pert PRO)检测GNPs复合薄膜的结构,采用铜靶CuKα辐射(λ=1.54Å),管电压40 kV,管电流30 mA,扫描速度2°/min;采用单轴加载法测试复合薄膜的压阻特性,测试装置如图1所示,其中电阻数据采用数字超高电阻计(EST121,北京劳动保护研究所)、数字电源表(2400,Keithley)测量,加载力由弹簧秤提供.垂直方向测试的电阻记为面外电阻,水平方向测试的电阻记为面内电阻.

图1 压阻测试装置示意图

Fig.1 Schematic illustration for piezoresistivity test

1.欧姆表;2.施压装置;3.上电极板; 4.试样;5.下电极板

2 实验结果及分析

2.1 复合薄膜表征

图2(a)为SR-6%GNPs纳米复合材料断面组织的SEM图,右上插图为图中白框部分放大所得.图中,白色片状物质为GNPs,深色背景为硅橡胶基体,GNPs粒径约为3~12μm,微片厚度为30~80 nm,分散均匀,未见石墨片团聚,此外,GNPs-橡胶界面结合紧密,无明显滑脱,说明GNPs与基体相容性很好.这是由于偶联剂发挥了作用,GNPs的表面包裹了它的一层分子,其分子的水解基团与GNPs表面反应结合,彼此间的基团相互反应结合,降低GNPs表面能,改善了GNPs与硅橡胶分子之间的亲和性,阻止了GNPs团聚,使其均匀分散并固定在硅橡胶基体中.图2(b)是GNPs的XRD图谱,主峰2θ=26.6°,小峰2θ=54.7°分别对应石墨晶体的(002),(004)晶面,说明GNPs保留了完整的石墨晶体结构.

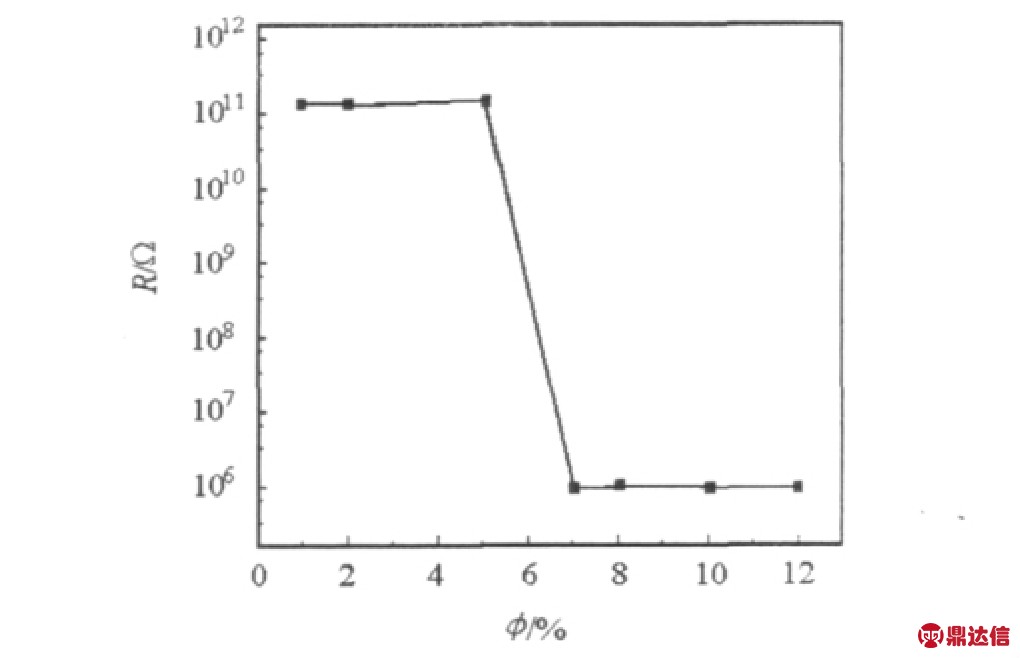

2.2 复合薄膜的渗流曲线

图3为复合薄膜的电阻-填料质量分数曲线(R-Φ).可见,当GNPs的质量分数Φ =6%~7%时,复合薄膜经历绝缘至半导体转变,电阻从1011Ω下降至 106Ω,可以推测该体系的渗流阈值为6.5%.超过渗流阈值,电阻小幅度下降.原因是,发生渗流转变后,GNPs彼此衔接构成宏观导电通路,但所谓的“衔接”并不彻底,存在“隧道距离”,从而存在隧道电阻,继续增加GNPs含量,相当于在导电网中并联电阻,虽然可以减小总电阻,但下降趋势明显减小.

图2 复合薄膜的SEM图及XRD图

Fig.2 SEM and XRD images of composite film (a)断面SEM图;(b)XRD图

图3 GNPs含量对复合薄膜面内电阻的影响

Fig.3 Effect of GNPs content on the resistance of composite film

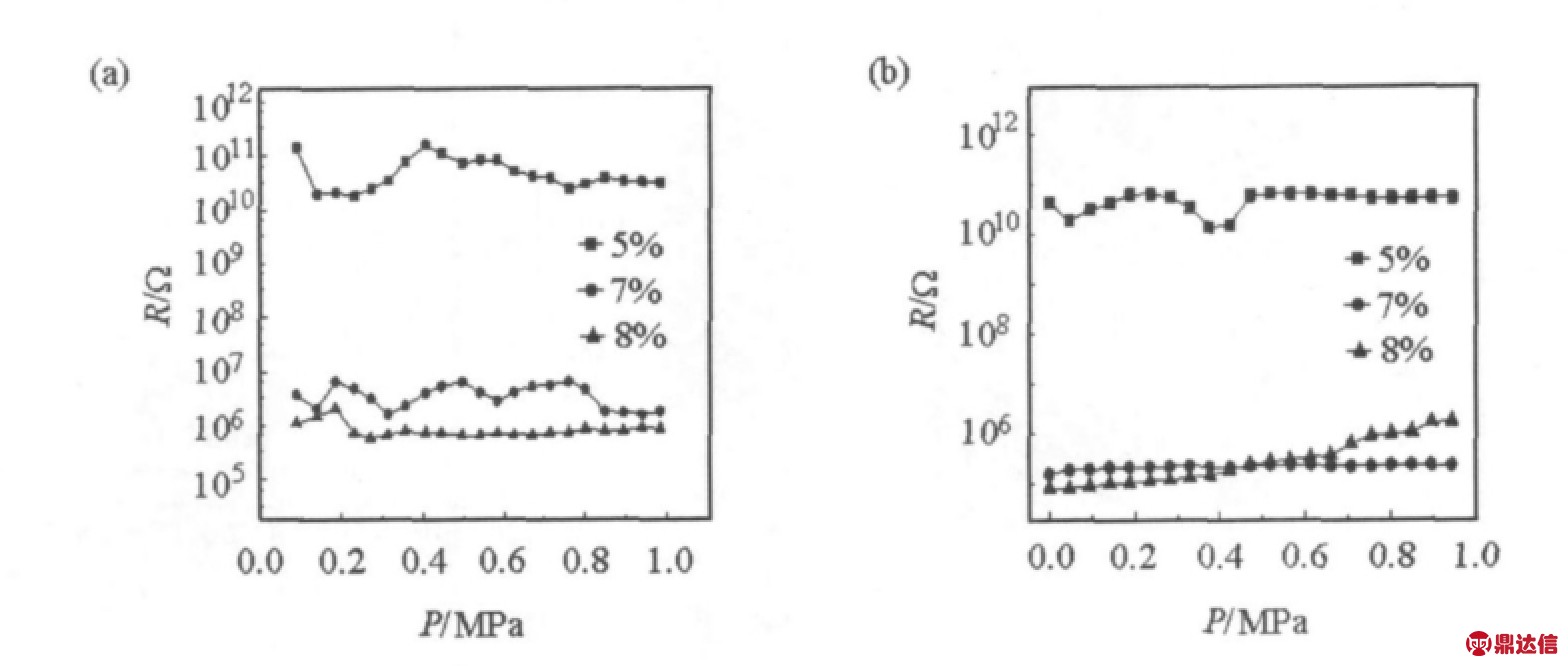

2.4 复合薄膜的压阻性能

图4给出了SR-5%GNPs,SR-7%GNPs和SR-8%GNPs三个质量分数的复合薄膜经过一次加压的压阻曲线(R-P),加载压力为0~1 MPa.为了便于比较,图4(a),(b)分别给出了面外电阻和面内电阻的测试结果.当GNPs的质量分数为5%时,体系处于渗流之前的绝缘状态,在P<1MPa,加载不足以根本改变导电粒子的间距,产生宏观导电通路,因此,电阻随压力变化较小,且无规律.当GNPs的质量分数为8%时,体系已经完成渗流转变,增大轴向压力,一方面,使GNPs片轴向间距减小,对应的体系隧道电阻下降(图4(a)),另一方面,产生延展作用使GNPs片横向间距增大,对应的体系隧道电阻增加(图4(b));当GNPs的质量分数为7%时,体系刚刚完成渗流转变,导电通路发育不够完善,面内电阻和面外电阻网络相互干扰较强,表现为对外加压力响应较弱.比较图4(a)和(b),可以发现两点: (1)从数量级看,两种电阻没有显著变化,Φ =5%体系呈现类似的规律,说明大体上GNPs在基体中是各向同向分布的;(2)从细节看,面内电阻展示的规律性优于面外电阻,且面内电阻(Φ=7%,8%)总体上呈现正压阻效应,即电阻随压力增加而增大,面外电阻则不具备这样的规律,暗示GNPs片有微弱的沿面内平行排列的趋势,至少在加载时是这样,联想到本复合薄膜利用高速旋涂工艺制备有利于GNPs取向,这就不奇怪了.

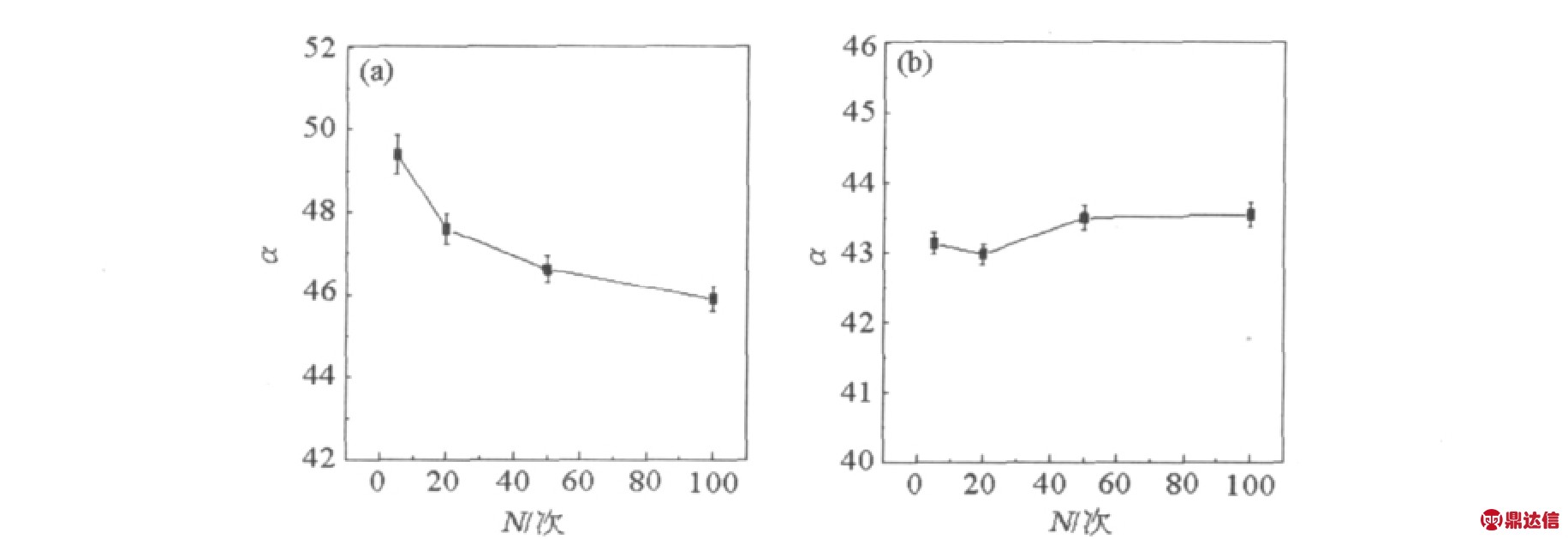

图5给出了SR-7%GNPs和SR-8%GNPs两个试样的循环压阻曲线,这里电阻为面内电阻.可见,加压次数不同,面内电阻的大小也不同,这说明加载过程,薄膜组织及导电通路发生了弛豫现象,因为基体硅橡胶具有粘弹性,此外,加载时GNPs容易发生弯曲形变,其回复时间大于球形颗粒.即使如此,经过多次循环的体系电阻不可能完全回复,这是由于存在残余压缩应变,使导电通路无法完全恢复.然而,残余压缩应力会随着循环加载次数的增加而逐渐趋于稳定,因此多次循环之后,复合薄膜的压阻性能趋于稳定.比较两个体系不难发现,SR-7%GNPs体系由于刚刚完成渗流转变,压阻效应不稳定,N=5次与其它循环次数差异大,此外,正压阻效应微弱,不适合作为压阻材料;SR-8%GNPs体系由于渗流转变已经完成,除个别循环次数(N=50次),展示了较好的线性正压阻效应,并且循环稳定性较佳,有潜力作为探测中小应变的柔性压阻材料.今后,有必要继续研究和优化此体系的压阻性能及综合性能.

图4 复合薄膜一次加压的压阻曲线

Fig.4 Piezoresistive curves of com posite film for one-time load (a)面外电阻;(b)面内电阻

图5 循环加压次数对复合薄膜的面内电阻的影响

Fig.5 Resistance versus load timesmeasured for(a)SR-7%GNPs and(b)SR-8%GNPs samples (a)Φ =7%,(b)Φ =8%

压阻系数定义为:α=log R/P,即图5中曲线的斜率,其大小表示压阻效应的强弱,波动表示压阻效应的稳定性.对图5的压阻曲线进行线性拟合可得压阻系数,以压阻系数为纵坐标,循环次数为横坐标,作图得图6.图6显示,在N<100次循环加载下,SR-7%GNPs体系的压阻系数变化较大,故稳定性差,而SR-8%GNPs体系的压阻系数变化较小,曲线几乎持平,故循环稳定性好.因为两者填料质量分数相差不大,故压阻系数绝对值差别不大.

3 结论

(1)采用微波快速加热和超声粉碎法,制备了GNPs;采用溶胶旋涂法,制备了厚0.24 mm的多层SR-GNPs复合薄膜.采用SEM,XRD技术,表征了薄膜的组织和相结构.结果显示,GNPs粒径约为3~12μm,微片厚度为30~80 nm,GNPs与硅橡胶界面结合较好,且分散均匀.

图6 复合薄膜的压阻系数与循环次数的关系

Fig.6 Piezoresistive coefficient versus load timesmeasured for(a)SR-7%GNPs and(b)SR-8%GNPs sam p les

(2)复合薄膜的渗流阈值为Φ =6.5%(质量分数),电阻为106Ω量级.面外电阻、面内电阻大小相当,但面内电阻规律性优于面外电阻,表明薄膜组织呈现宏观各向同性,但在微观上GNPs有微弱的面内平行排列趋势.

(3)复合薄膜的面内电阻呈现正压阻效应,100次循环压阻测量显示,SR-8%GNPs体系的线性压阻及循环压阻性能明显优于SR-7%GNPs体系,这可能是因为,相对于SR-7%GNPs体系,SR-8%GNPs体系已经完成渗流转变,导电网络发育比较完整.