摘 要:钽酸锂单晶材料具有良好的压电性能,是制作声表面波器件的理想衬底材料之一。该文从化学腐蚀、磨料粒径和粘蜡工艺3方面进行研究,钽酸锂单晶片的几何参数得到有效控制,最终得到了几何参数优越的钽酸锂单晶抛光片。其中总厚度变化(TTV)≤5 μm,局部平整度(LTV)≤1.5 μm,局部平整度合格比例(PLTV)≥95%,翘曲度(Warp)≥20 μm,弯曲度(Bow)≤10 μm,达到了商用钽酸锂单晶片的技术水平。

关键词:钽酸锂;几何参数;化学腐蚀;研磨;抛光

0 引言

钽酸锂晶体是一种重要的多功能晶体材料,该晶体具有优良的压电、铁电、声光及电光效应,因而成为声表面波器件、光通讯、激光及光电子领域中的基本功能材料[1-3]。声表面波滤波器是利用压电效应和声表面波传播的物理特性制成的一种无源带能滤波器,通常采用线条为亚微米级叉指结构,传输波长较短(<2 μm),因此,钽酸锂单晶片均具有较高的几何参数精度以满足器件的使用要求。文献[4-7]报道了采用还原处理方法降低钽酸锂晶片的热释电系数,从而制备出热释电系数符合声表面波器件要求的钽酸锂材料,但在钽酸锂单晶片几何参数控制方面的报道较少。

本文以声表面波器件用42°YX传输的钽酸锂单晶片为样品,从化学腐蚀、磨料粒径和粘蜡工艺3方面开展研究工作,得到了几何参数优良的钽酸锂单晶抛光片。

1 实验

1.1 样品

试验所用样品为经过还原的4英寸(1 in=2.54 cm)钽酸锂单晶片,具体参数如下:

直径:∅(100±0.2) mm。

晶向:42°Y-切±0.3°。

厚度:(290±20) μm。

总厚度变化(TTV):≤10 μm。

翘曲度(Warp):≤20 μm。

弯曲度(Bow):≤10 μm。

表面粗糙度(Ra):300~400 nm。

1.2 试验设计

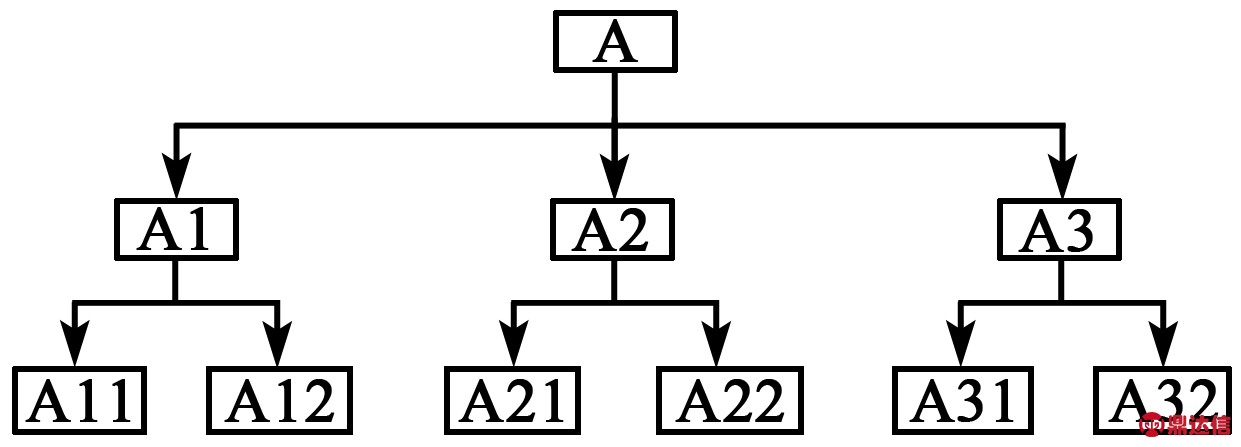

根据钽酸锂单晶片的特点,将原始晶片(A)分为3组(记为A1、A2、A3),如图1所示。A1组使用12 μm的磨料、20B型双面研磨机进行研磨,A2组使用8 μm的磨料、20B型双面研磨机进行研磨,A3组使用6 μm的磨料、20B型双面研磨机进行研磨。然后将每组晶片分成两部分:一部分直接抛光,如图中的A11、A21、A31;另一部分腐蚀后再进行抛光,标记为A12、A22、A32。在研磨、腐蚀及抛光后,分别使用Tropel公司的UltraSort型平面度测试仪测试晶片的几何参数。

图1 样品分组示意图

1.3 试验结果

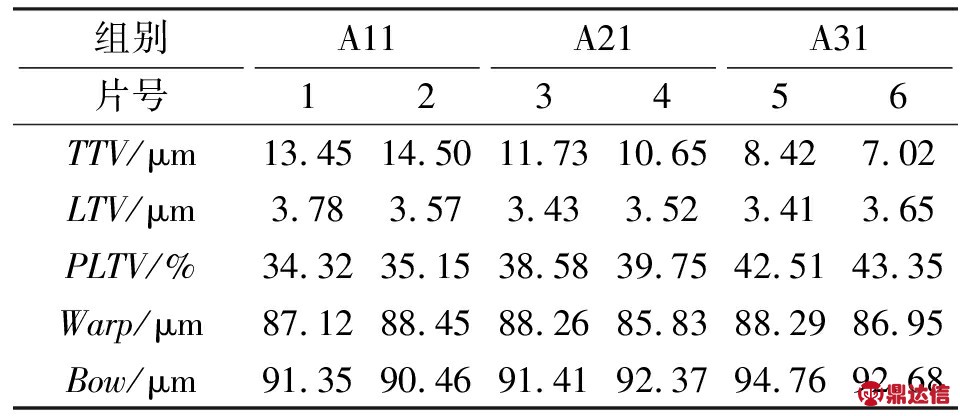

表1为研磨后晶片的几何参数。表2为研磨、直接抛光后晶片的几何参数。表3为研磨、腐蚀抛光后晶片的几何参数。其中,局部平整度(LTV)的测试区域为5 mm×5 mm,PLTV为局部平整度合格比例。

表1 研磨后晶片几何参数的测试结果

表2 研磨、直接抛光后晶片几何参数的测试结果

表3 研磨、腐蚀抛光后晶片几何参数的测试结果

2 分析与讨论

2.1 磨料粒径对晶片几何参数的影响

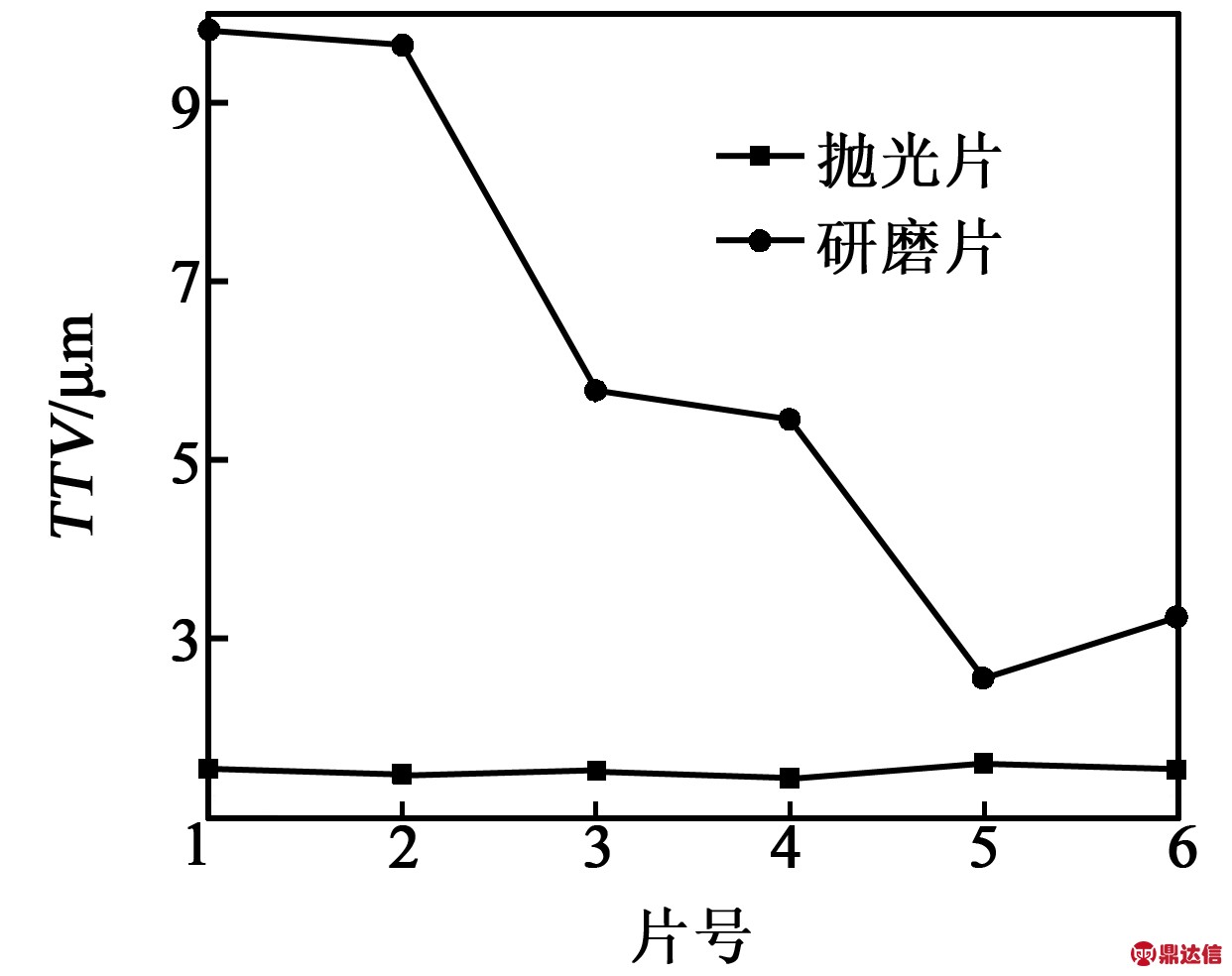

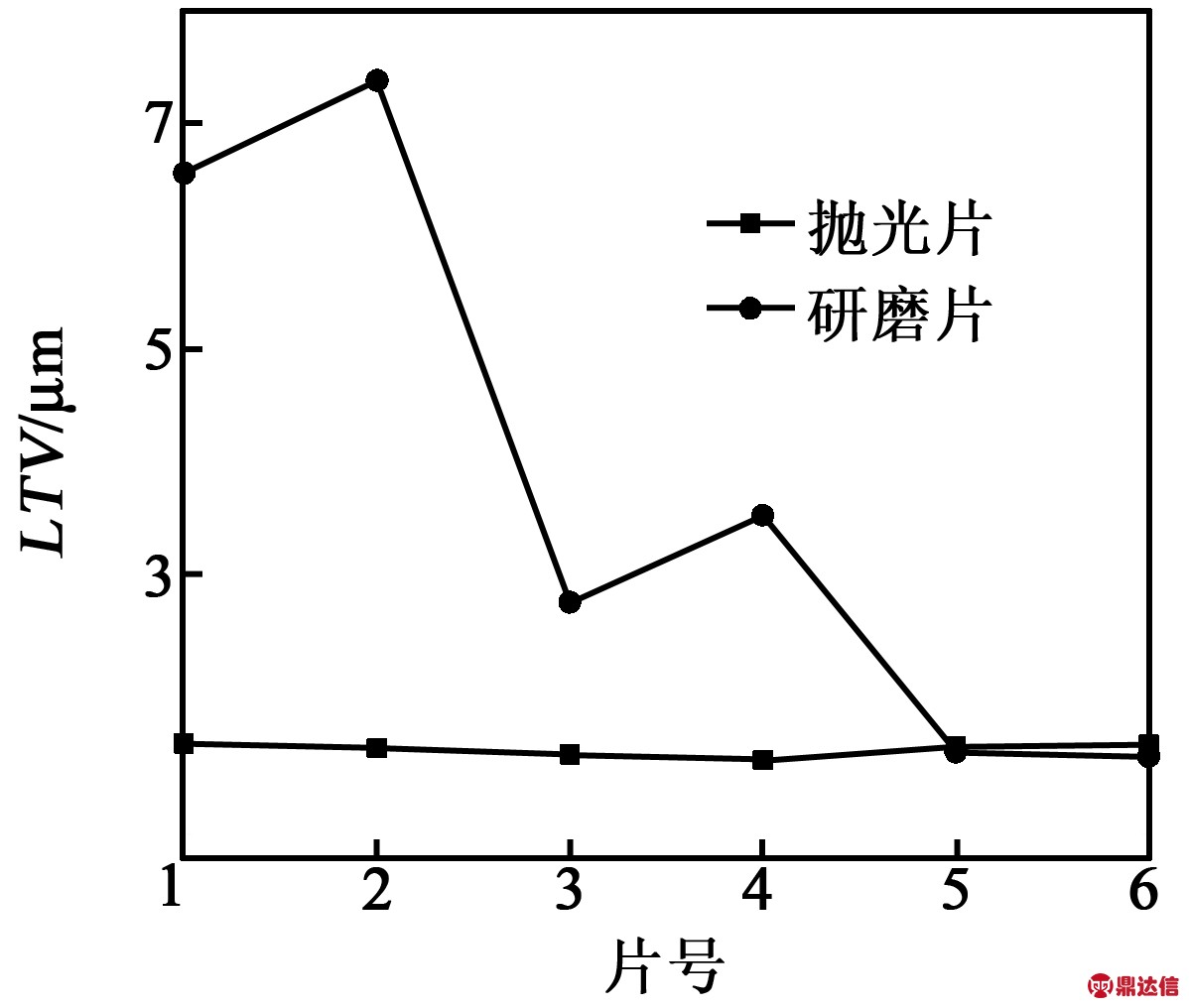

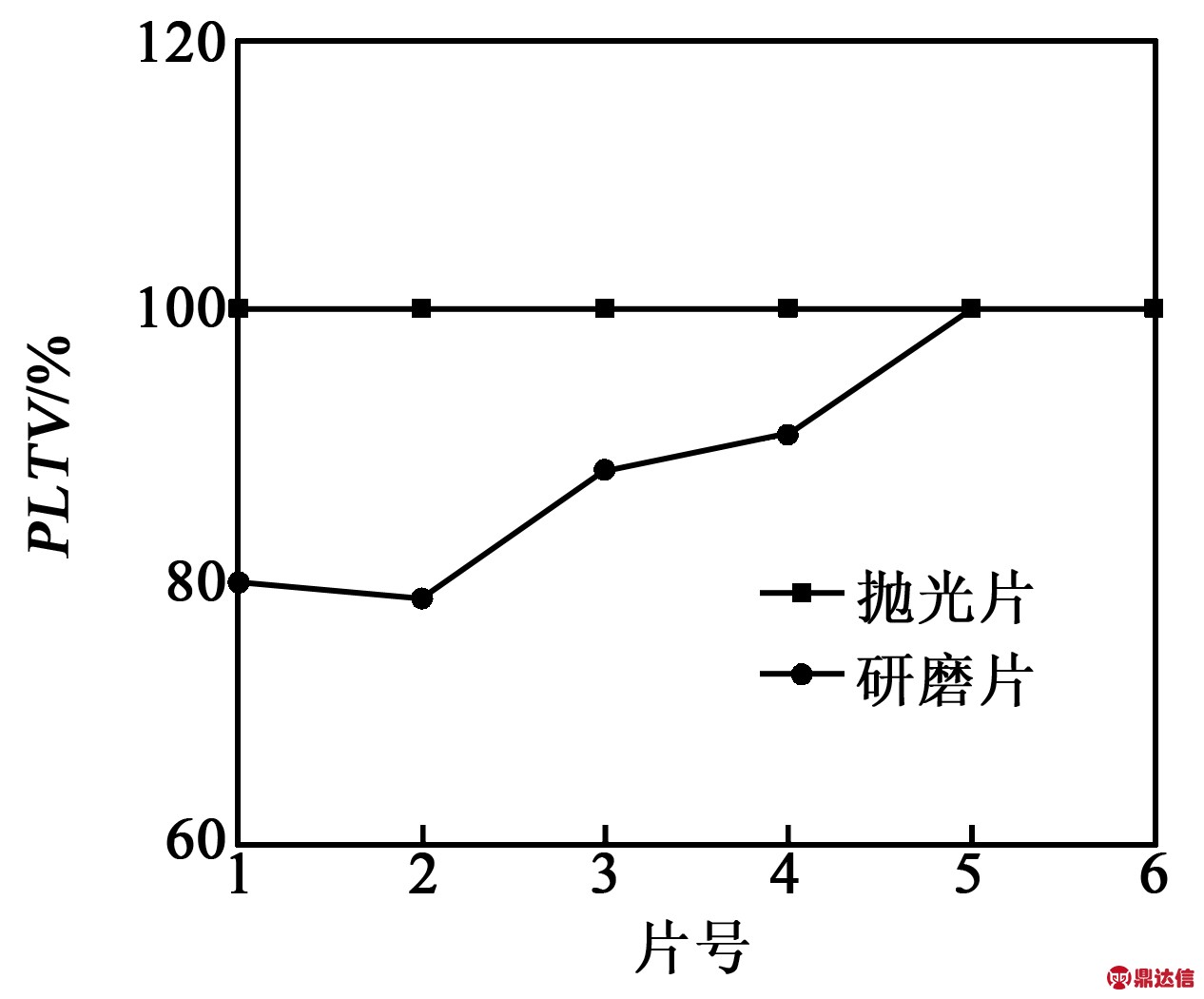

由表1可看出,选取不同粒径的磨料对钽酸锂单晶片进行研磨,各项几何参数的数值变化较小,基本处于同一水平线上。由表3可看出,经过腐蚀、抛光后,晶片的TTV、LTV及PLTV呈现较大变化,而Warp、Bow的变化较小。为便于数据分析,将表1和表3的TTV、LTV、PLTV进行了对比,绘制出的图形如图2~4所示。

图2 TTV变化对比图

图3 LTV变化对比图

图4 PLTV变化对比图

由图2~4可看出,与研磨片相比,经腐蚀抛光后,TTV、LTV均会出现显著的变化,随着磨料粒径的减小,变化幅度逐渐减小;PLTV随着磨料粒径的减小而呈增大的趋势。在研磨过程中,一方面实现了对切割损伤层的去除;另一方面,磨料在与晶片表面相互运动的过程中形成了新的损伤层,即磨片损伤层。磨片损伤层深度与磨料粒径成正比,磨料粒径越大,损伤层越深,为使抛光片表面达到无损伤的镜面所需要的去除量越大,从而导致抛光时间显著增加。由于晶片中心点与晶片边缘的抛光速率不一致,经长时间的抛光后,晶片中心与晶片边缘的厚度差逐步变大,造成晶片的TTV、LTV、PLTV变差。

双面研磨是晶片制造中重要的工序,已普遍应用于硅、蓝宝石、铌酸锂、钽酸锂等材料[2,8~10]。研究表明,晶片的总厚度变化主要由双面研磨工艺决定,同时为晶片达到较好的局部平整度提供良好的基础。对于商用钽酸锂单晶片提出的TTV≤5 μm,LTV≤1.5 μm,PLTV≥95%的要求,结合试验结果,应选取小粒径的磨料对钽酸锂单晶片进行双面研磨,从而保证最终产品具有较好的几何参数。

2.2 化学腐蚀工艺对晶片几何参数的影响

化学腐蚀是晶体加工过程中的一个重要工序,通常置于双面研磨和抛光工序之间,用于去除研磨工序形成的磨片损伤层,亦用于去除切割、倒角、研磨等机械加工过程造成的残余应力。

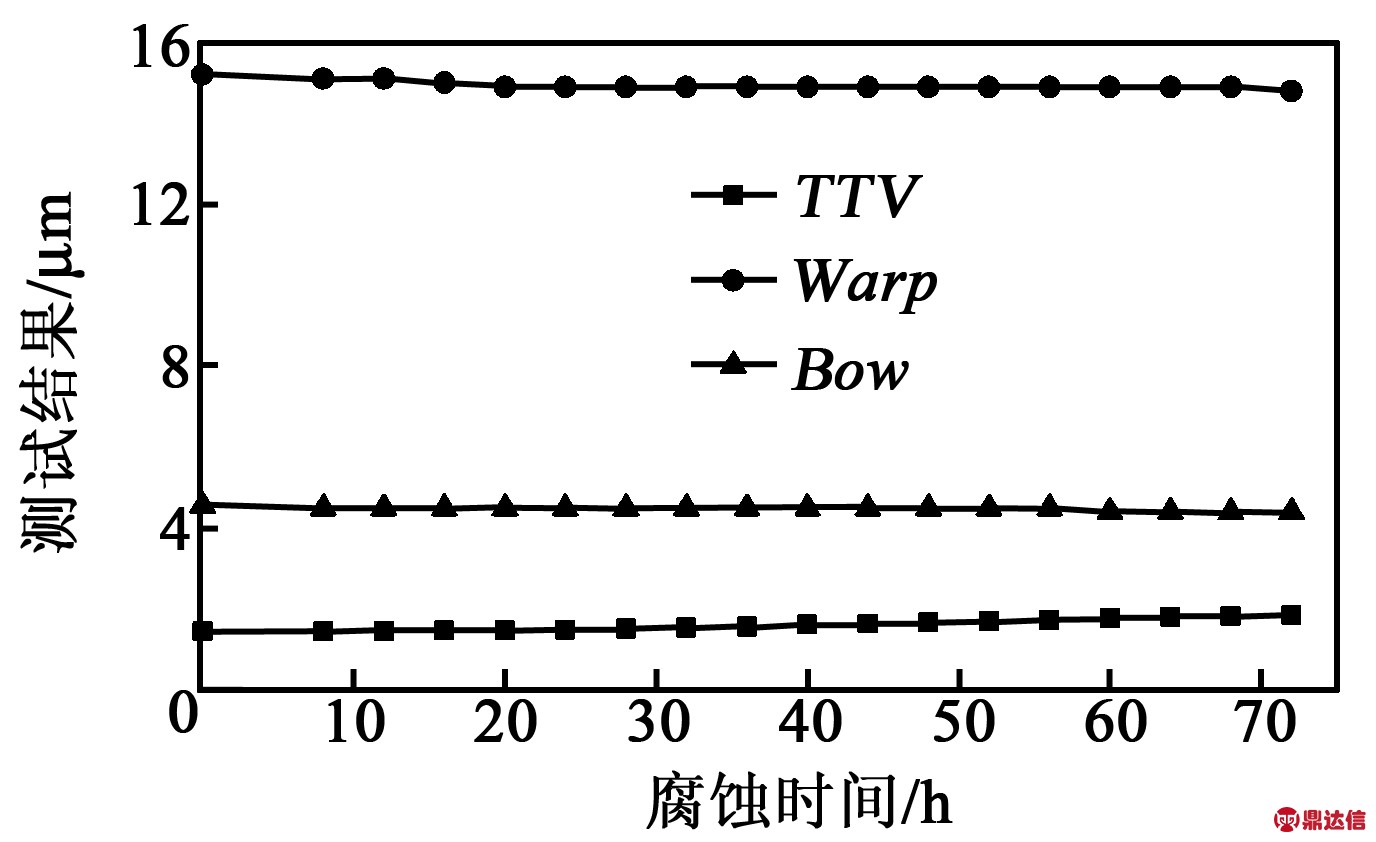

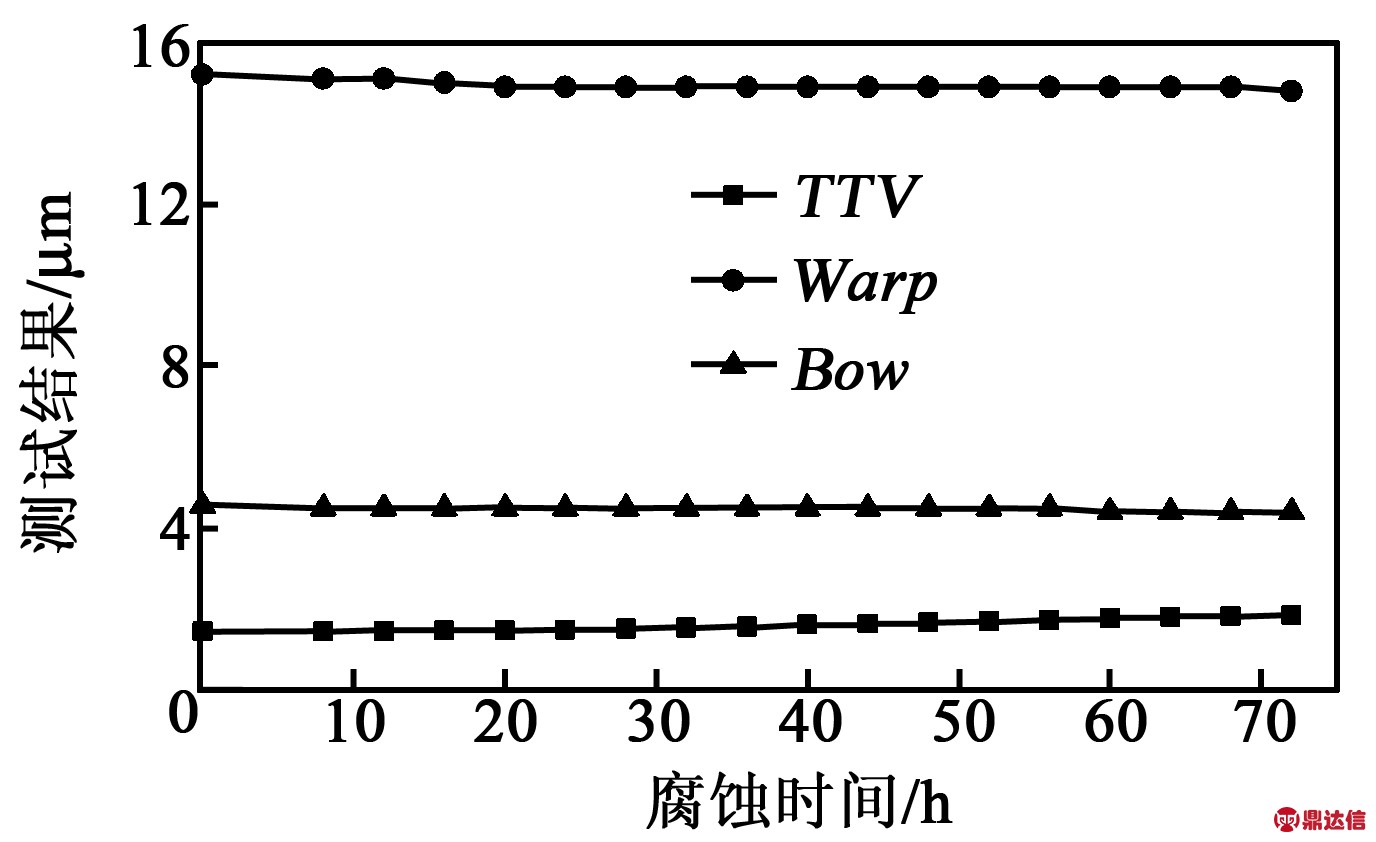

在试验中取5片钽酸锂研磨片以腐蚀时间为变量,使用硝酸、氢氟酸、去离子水等溶液组成的腐蚀液开展化学腐蚀试验,然后使用Tropel公司的UltraSort型平面度测试仪测试腐蚀片的TTV、Warp、Bow,测试结果如图5所示。由图可见,经化学腐蚀后,在0~72 h,晶片的TTV、Warp、Bow参数变化均不大。由于双面研磨、化学腐蚀两个工序均为晶片两个表面同时进行加工,可以认为晶片两个表面的损伤层、应力去除状况基本一致。

图5 腐蚀时间对晶片几何参数的影响

为进一步验证化学腐蚀对晶片损伤层、应力的去除状况,选取2组晶片进行对比研究,其中一组为钽酸锂研磨片,一组为化学腐蚀24 h的化学腐蚀片,抛光后的测试数据如表2、3所示。由表2、3可看出,无论选取哪种粒径的磨料对钽酸锂单晶片进行研磨,在抛光前对晶片进行化学腐蚀,其Warp、Bow、PLTV明显优于研磨片直接抛光所得的参数。由于Warp、Bow是晶片体性质的体现,晶片未进行化学腐蚀,其机械加工应力未得到有效释放,在抛光过程中,晶片内部的残余应力加剧,从而表现出Warp、Bow过大。

2.3 粘蜡工艺对晶片几何参数的影响

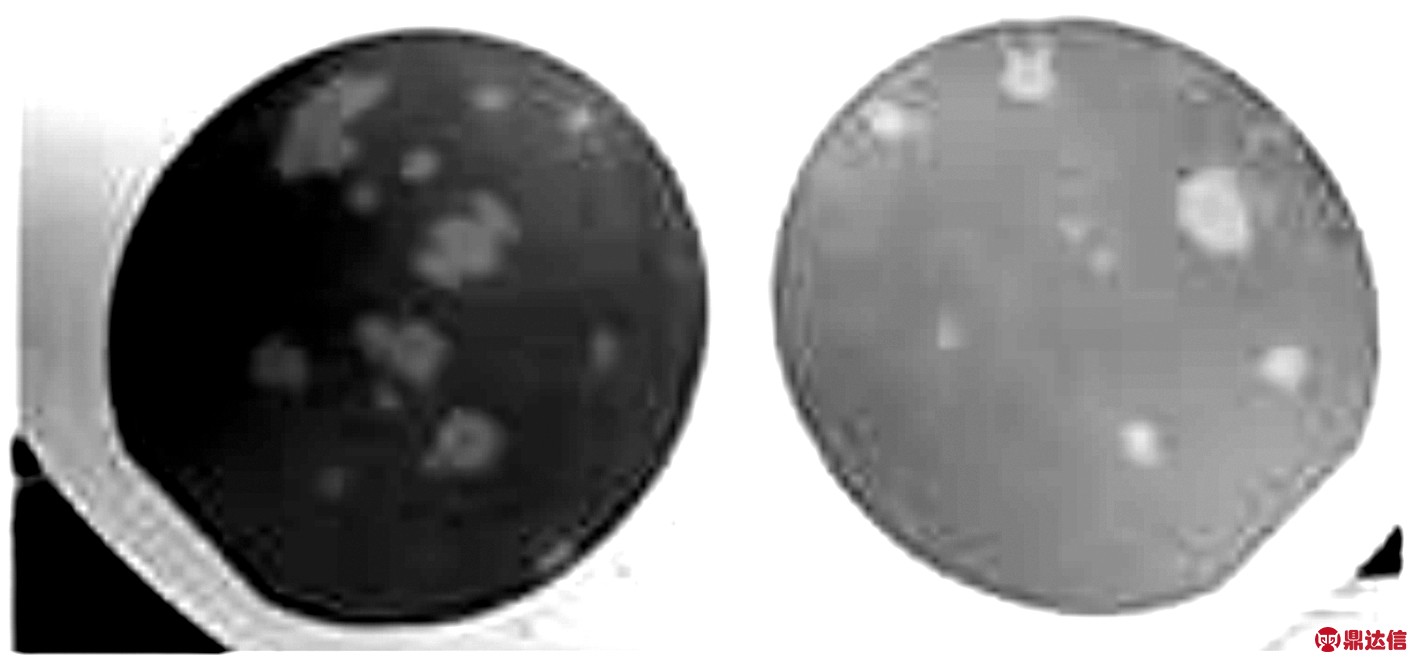

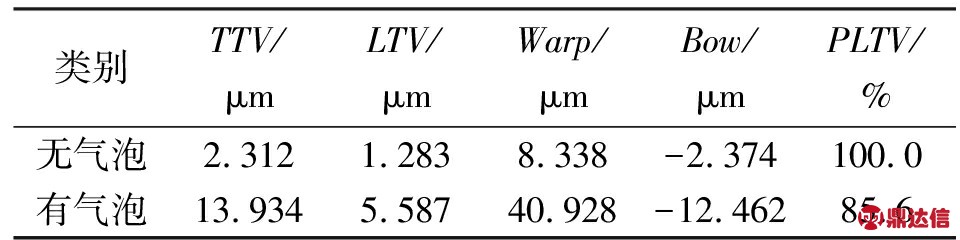

对于高几何精度晶片,粘蜡抛光工艺是一项标准工艺。粘蜡工艺是粘蜡抛光工艺的基础,气泡是衡量粘蜡工艺质量的关键指标。若蜡层存在气泡,则在抛光过程中,该区域将形成一定的凹陷,经去蜡后,晶片将恢复到自由状态,凹陷区变平,则该区域将在晶片表面形成突起,从而影响该区域的平整度,即LTV,进而影响整片的PLTV、TTV。硅材料很难直接检验到气泡。钽酸锂单晶材料呈现出近似透明的性能,可以直接观察到气泡。图6为气泡照片。表4为有无气泡抛光后的几何参数对比情况。由表可看出,粘蜡后存在气泡会对晶片的LTV、PLTV造成影响,若气泡较大,还将进一步对Warp、Bow产生影响。因此,在粘蜡工艺中应对气泡进行有效控制,可以适当提高压片气袋的压力和压片时间;另一方面,应避免外来颗粒沾污,可从粘蜡前晶片及陶瓷盘的洁净程度、环境的洁净度等级等方面进行控制。

图6 气泡照片

表4 有无气泡抛光后几何参数对比

3 结论

由于黑色钽酸锂单晶片主要应用于声表面波器件,该器件中的叉指线宽较窄,故对钽酸锂单晶抛光片的几何参数提出了较高的要求。但钽酸锂单晶片的几何参数不能仅通过单个工序的研究而获取,必须通过多个工序的控制才能得到几何参数优良的晶片。通过本文的工艺试验可以得出以下结论:

1) 采用小粒径磨料进行研磨,可有效降低磨片损伤层深度,从而达到降低抛光去除量的目的,有利于TTV、LTV、PLTV的控制。

2) 化学腐蚀工艺是钽酸锂单晶片加工过程中不可缺少的一个工艺,不仅可有效去除研磨工序形成的残余应力,且有利于降低Warp、Bow数值。

3) 在粘蜡工艺中,气泡是影响晶片TTV、LTV、PLTV等参数的重要因素,可以从粘蜡工艺和颗粒控制两方面入手,降低气泡的产生,从而提升晶片TTV、LTV、PLTV等参数的水平。