摘要:研究了化学机械抛光(CMP)过程中抛光液组分对硫化镉(CdS)晶片表面粗糙度的影响。通过分析磨粒浓度、氧化剂种类及浓度、pH值对CdS晶片表面粗糙度的影响后,得到了用于CdS晶片Cd面CMP的抛光液配比,即磨粒SiO2浓度为20%,氧化剂NaClO的浓度为2.5%,pH值为10.64。在优化其他工艺条件下,采用该抛光液对CdS晶片Cd面进行抛光,可以获得高质量的抛光表面,经原子力显微镜(AFM)测试,在10 μm×10 μm的区域内,Cd面表面粗糙度Ra仅为0.171 nm。该抛光液也适用于S面的抛光,S面表面粗糙度Ra可达到0.568 nm,从而达到双面共用的效果。

关键词:CMP;CdS晶片;Cd面;抛光液;表面粗糙度

0 引言

CdS晶体具有六方相纤锌矿结构,室温下带隙约为2.42 eV[1],是Ⅱ-Ⅵ族直接跃迁带隙化合物半导体,是一种具有优良特性的材料,同时也是一种较好的窗口材料和过渡层材料,广泛应用于发光器件,激光探测器或紫外红外双色探测器[2]。CdS晶片表面如存在划痕和损伤层,会使其器件噪声和漏电流增加,从而影响器件的可靠性和成品率。所以,减少晶片表面划痕和降低其表面粗糙度,获得高质量的表面,对其器件性能和制备成品率有着重要意义。

CdS是典型的软脆材料,莫氏硬度仅仅为 3.3,常用的机械抛光方法虽然能取得很好的平整度,但是晶片表面布满划痕,不能满足器件制备的使用要求;化学抛光方法会使晶片表面腐蚀,根本无法降低表面粗糙度,同样无法满足器件制备的使用要求;化学机械抛光(CMP)是目前半导体加工行业应用最广泛的抛光方法,同时也是实现全局平坦化的唯一方法[3]。CMP的基本原理是抛光机盘上粘具有多孔结构的抛光垫,通过其吸附的抛光液中的氧化剂等物质,在一定温度下与晶片表面发生物质反应,晶片表面与抛光垫紧贴,并发生高速相对运动,在抛光液中磨料的摩擦作用下,晶片表面的反应物被不断剥离,露出新鲜的表面,整个过程抛光液不断流动,带走反应物,补充新鲜反应物,使新裸露的表面又被氧化,产物再次被剥离下来,如此循环重复,达到材料去除的目的,获得超光滑的表面[4-5]。CMP过程通过使用磨料的机械作用和化学组分的化学作用来实现材料的去除[6],CMP的核心是实现化学作用和机械作用的平衡,抛光液的组成直接影响抛光晶片的表面质量。目前,关于CdS晶片CMP的报道较少,孙涛等[7]研究了CdS晶片Cd面的CMP工艺,采用硅溶胶抛光液和NaClO氧化剂,分别使用聚氨脂和磨砂革抛光垫进行粗抛和精抛实验,抛光后晶片表面粗糙度Ra为0.385 nm,文中并未系统研究抛光液中各个组分对 CdS晶片抛光的影响;黄江平等[8]研究了磨抛工艺对CdS紫外探测器性能的影响,对比了几种抛光液对晶片表面的抛光效果,文中抛光后晶片的表面粗糙度仅为2 nm。

本文以2 in(1 in=2.54 cm)CdS晶片进行单因素条件实验,研究了抛光液中的磨粒、氧化剂、pH值对CdS抛光晶片表面粗糙度的影响,最终研发出了用于CdS晶片CMP的抛光液配比,获得了低表面粗糙度的CdS抛光片。

1 实验

本实验采用的2 in CdS晶片(晶向[0001],偏角为0°±0.5°),由中国电子科技集团公司第四十六研究所生产得到。用固体蜡将2 in CdS晶片粘贴到一个石英载盘上,如图1所示。

图1 粘贴后的2英寸CdS晶片

Fig. 1 2 inch CdS on the quartz plate

先对其进行机械抛光,然后采用ZYP-300型抛光机(沈阳麦科材料加工设备有限公司)对CdS晶片进行 CMP,抛光压力为 120 g/cm2,抛光盘转速为 80 r/min,抛光液流量为10 mL/min,抛光液直排不循环使用,抛光温度为 25℃,抛光液中含有平均粒径为40~50 nm、浓度为 1%~30%的 SiO2磨粒,浓度为0.5%~10%的氧化剂H2O2或NaClO,采用NaOH调节抛光液的pH值,抛光液的pH值为10.64~13.94。抛光后的晶片依次用液体清洗剂和大量去离子水冲洗,然后用气枪吹干,待测。用BX51M型微分干涉显微镜(奥林巴斯公司)观测抛光晶片表面的宏观形貌,采用Dimension 3100型原子力显微镜(Vecoo公司)测试抛光晶片表面的微观形貌。

2 结果与讨论

CMP抛光液的主要成分包括磨粒、pH调节剂、氧化剂等,抛光液的磨粒浓度和氧化剂浓度、pH值、温度、压力、转速、抛光垫的特性等因素制约着反应速度和去除速率,抛光液中的磨粒、抛光压力、转盘转速、抛光垫的特性等影响CMP的机械作用,抛光液中的氧化剂、pH值、温度则影响CMP的化学作用。在工艺条件相同的条件下,CdS晶片的表面粗糙度是抛光液中各组分共同作用的结果,必须弄清抛光液中各组分对CdS晶片表面粗糙度的影响[9-10]。

2.1 磨粒对粗糙度的影响

首先考察磨粒浓度对 CdS晶片表面粗糙度的影响,本实验选择平均粒径为40~50 nm的SiO2磨粒对CdS晶片进行抛光,选取磨粒浓度为1%、5%、10%、15%、20%、25%、30%,研究磨粒浓度对 CdS晶片表面粗糙度的影响,实验结果及规律如图2所示。

图2 磨粒浓度对表面粗糙度的影响

Fig. 2 Influence of abrasive concentration on surface roughness

抛光液中的磨粒在抛光过程中起着质量传递和能量传递的作用,磨粒不仅可以使抛光过程中的化学反应更加均匀,而且可以将CMP过程中产生的热量带走,使化学反应朝着正反应方向进行,另外,磨粒也起着机械去除的作用[11]。从图中可以看出,当磨粒浓度为 1%~20%时,随着磨料浓度的增加,表面粗糙度逐渐降低,这是由于当磨粒浓度较低时,CMP过程中化学作用强于机械作用,晶片表面被腐蚀比较严重;随着磨粒浓度的进一步增大,机械作用逐渐增强,当磨粒浓度为20%时,化学作用和机械作用趋于平衡;继续增大磨粒浓度时,会使得机械作用强于化学作用,晶片表面容易出现意外划伤。因此,我们选择磨粒浓度为20%。

2.2 氧化剂对粗糙度的影响

氧化剂的种类有很多,包括Fe(NO3)3、K3Fe(CN)6、KMnO4、H2O2、NaClO等,根据CdS晶体的性质,我们选择H2O2、NaClO进行实验,图3是晶片表面粗糙度与氧化剂H2O2、NaClO浓度的关系图。

图3 氧化剂浓度对表面粗糙度的影响

Fig. 3 Influence of oxidant concentration on surface roughness

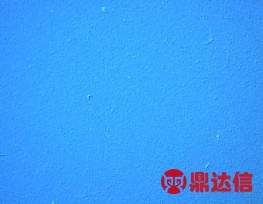

当采用H2O2为氧化剂时,在选定的浓度范围内,表面粗糙度值均较大,晶片表面都出现了“橘皮”现象,在微分干涉显微镜呈现凹凸不平的小丘形貌,如图4所示。当H2O2浓度为10%时,晶片的表面粗糙度甚至达到了13 nm,因此,采用H2O2为氧化剂时,要想获得无腐蚀的表面,必须进一步降低 H2O2的浓度,然而,在碱性条件下,H2O2有较高的分解倾向,抛光液的稳定性较差,浓度过低,会使抛光液在很短的时间内失效,因此,H2O2并不适合作为CdS晶片抛光液体系的氧化剂,我们采用NaClO作为CdS晶片抛光液体系的氧化剂作进一步的研究。

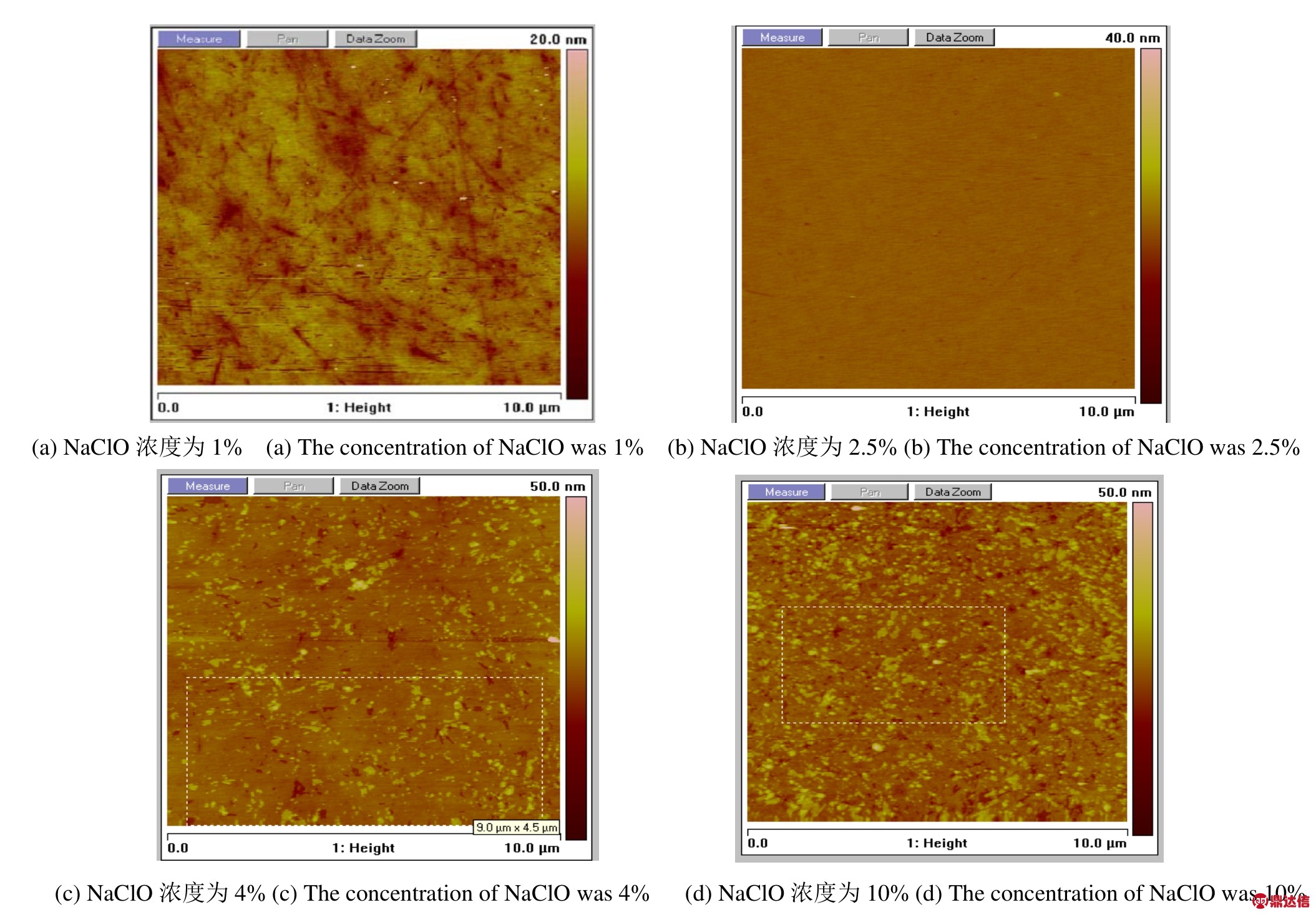

与H2O2相比,NaClO的化学电势电能低,E(H2O2)=1.763 V,E(NaClO)=1.630 V,所以其氧化性能也相对较弱。在选定的浓度范围内,采用NaClO为氧化剂时,Cd面的表面粗糙度得到了明显的改善,其表面粗糙度随着氧化剂浓度的增加出现了先减小后增大的现象。这是由于当氧化剂浓度较低时,晶片与氧化剂间的化学反应并不充分,使得机械作用强于化学作用,晶片表面出现少量细微划痕,表面粗糙度较大;而随着氧化剂浓度的增加,化学作用也逐渐增强,当氧化剂浓度为2.5%时,可以获得粗糙度小于1 nm的光滑表面,在10 μm×10 μm的测试区域内,晶片表面起伏较小,说明此时化学作用和机械作用趋于平衡;当氧化剂浓度进一步增大时,化学作用则会强于机械作用,晶片表面会出现微腐蚀,如图5(a)~(d)是NaClO浓度分别为 1%、2.5%、4%、10%时的 AFM图像。因此,我们选择氧化剂NaClO的浓度为2.5%。

2.3 pH值对粗糙度的影响

抛光液的pH值是抛光过程中需要严格控制的一个重要参数,pH值会影响晶片表面的氧化反应进程,不同pH条件下,晶片表面发生化学反应所生成的氧化产物也不相同,因此,抛光液的pH值对抛光速率和表面质量都有很大影响。常用抛光液可分为酸性和碱性两大类,在酸性条件下CdS的抛光速率要大于碱性条件下的速率,但是酸性抛光液的腐蚀性大,选择性低,且对抛光设备要求高,另外,CdS与酸反应会生成有毒气体。因此,考虑到操作人员和环境的安全,我们选择碱性抛光液对CdS晶片进行CMP实验。

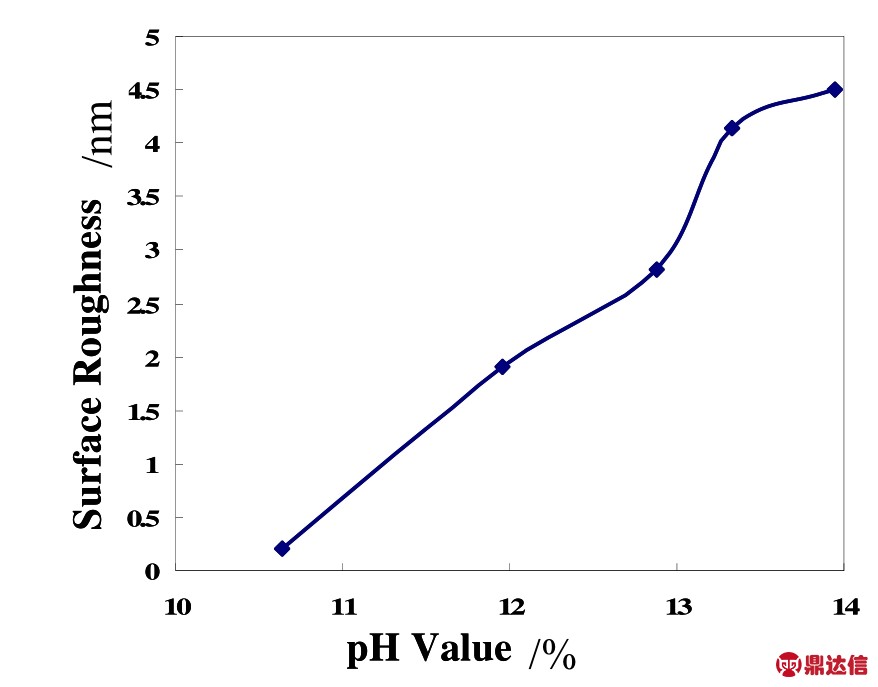

我们采用 NaClO溶液为氧化剂,NaClO是一种强碱弱酸盐,当抛光液中氧化剂NaClO的含量为5%时,抛光液的pH值为10.64,我们以NaOH溶液来调节抛光液的pH值。图6为Cd面粗糙度与抛光液pH值之间的关系。

图4 氧化剂为H2O2时,Cd面的微分干涉显微镜图像

Fig. 4 Differential interference microscope image of Cd surface when the oxidant is H2O2

图5 NaClO不同浓度下Cd面的AFM图像

Fig. 5 AFM images of Cd surface with different concentrations of NaClO

图6 抛光液pH值对表面粗糙度的影响

Fig. 6 Influence of the pH value of slurry on surface roughness

从图中可以看出,在选定的范围内,随着抛光液pH值的增大,晶片的表面粗糙度也持续增大。实验发现,当pH值大于10.64时,晶片表面腐蚀严重,造成表面凹凸不平,图7为pH值为11.96时,晶片表面发生的腐蚀现象;而当抛光液的 pH值为 10.64时,晶片表面粗糙度较好,说明此时Cd面的化学作用和机械作用达到了平衡。由于往NaClO溶液中加入酸后,会反应生成HClO,HClO极不稳定,很容易分解,因此,我们并未考察pH值<10.64时,CdS晶片表面粗糙度的变化趋势。经过上述分析,我们选择最终抛光液的pH值为10.64,并未通过添加NaOH来增大抛光液的pH值。

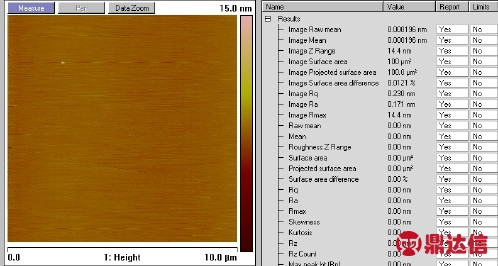

2.4 验证实验

通过上述单因素的分析研究,得到了 CdS晶片CMP抛光液的最佳配比:SiO2磨粒浓度为 20%,氧化剂NaClO浓度为2.5%,pH值为10.64。在优化的上述条件下,我们对2 in CdS晶片进行CMP,抛光后晶片的表面粗糙度如图8所示。另外,采用CdS晶片制作紫外探测器,是在Cd面进行器件制备,而S面是用作红外透过,因此,S面的表面质量也非常关键。我们采用研发的抛光液对S面进行CMP,发现抛光后S面的表面粗糙度也达到了0.568 nm。因此,该抛光液可以同时用于Cd面和S面,达到双面共用的效果,不仅节约了时间,而且使用方便,降低了加工成本。

图7 pH为11.96时晶片表面的微分干涉显微镜图像

Fig. 7 Differential interference microscope image of the wafer surface when the pH value is 11.96

3 结论

本文采用单因素条件实验方法研究了抛光液中磨粒浓度、氧化剂种类及含量、pH值等因素对 CdS晶片表面粗糙度的影响,找到了适合于CdS晶片CMP的抛光液配比,即抛光液中含有粒径为40~50 nm浓度为20%的SiO2磨粒,氧化剂NaClO的浓度为2.5%,抛光液的pH值为10.64。采用该抛光液对2 in CdS晶片进行CMP,获得了高质量的抛光表面,抛光后CdS晶片的表面粗糙度值达到了0.171 nm,该粗糙度值是目前报道中最好的。另外,此种抛光液也可用于CdS晶片S面的抛光,达到双面共用的效果。

图8 本文优化条件下,CdS晶片的表面粗糙度

Fig. 8 Surface roughness of CdS wafer under the optimal conditions in this paper