摘要:基于压电双晶片提出一种新型准静态直线压电驱动器,可通过阵列的方式获得所需机械输出力,结构简单,性能稳定,可控性强。利用有限元软件对驱动器结构进行设计与分析,并加工制造了该驱动器的物理样机。最后通过实验发现,当驱动频率为500~2 100 Hz时,驱动器可直接输出直线运动。当驱动频率为1 100 Hz,驱动电压峰-峰值为200 V,预紧力为1.5 N时,该驱动器最大输出速度可达95 mm/s,最大输出力为0.7 N。

关键词:双晶片;直线驱动器;阵列;准静态

0 引言

直线压电驱动器是一种利用压电陶瓷的逆压电效应将电能转换为弹性体的振动,并通过摩擦传动的方式直接转换成动子直线运动的微电机,无须减速机构和转换机构,具有体积小,质量小,响应快,能量密度大,结构紧凑,不受电磁干扰及断电自锁等优点,因此适用于特殊环境下的超精密定位,在航空航天、精密仪器、光学仪器、生物器械、医疗设备、汽车领域、武器装备、微机电系统等方面有着广泛的应用前景[1-5]。

根据驱动频率可将压电驱动器分成压电超声驱动器和准静态压电驱动器[6]两类。由于超声压电驱动器通常工作于模态耦合状态,具有相对较大的机械输出能力,目前大多学者的研究都聚焦于超声驱动器,但是这种驱动器通过共振来实现大功率驱动,与脆性材料压电陶瓷的最佳使用状态相悖,因此驱动器寿命受到限制;同时,共振使驱动器储存能量,短时间内温度上升快,增大了压电陶瓷老化的速度,过高的温度可能会直接导致压电陶瓷退极化,从而加快了驱动器失效的速率;不仅如此,温度上升还会使材料的物理性能发生变化,从而使驱动器的谐振频率发生漂移,增大了驱动器本征频率和驱动频率之间的差异,导致驱动器机械性能下降[7-10]。而准静态压电驱动器的工作频率远低于驱动器的本征频率,避免了共振带来的一系列后果,具有寿命长、性能稳定和可控性强的优点[11]。由于压电陶瓷的静态变形很小,普通的驱动器工作于非谐振状态几乎无机械输出,所以人们通常用压电叠堆来代替普通压电陶瓷,如黄卫清等提出的驱动器[12],Den等提出的行走式驱动器[13]等。但是,压电叠堆工艺复杂,价格昂贵,严重影响了这种驱动器的实用性。

本文基于压电双晶片提出了一种阵列式新型直线驱动器,避免了压电叠堆带来的成本和工艺问题,可以通过阵列多片压电双晶片来达到所需机械输出能力。由于该驱动器工作于准静态,对温度不敏感,也不受频率漂移的影响,提高了该驱动器的可控性。该驱动器不存在模态混叠的问题,故装夹简单,性能稳定,寿命较长,而压电双晶片价格低且易获取,提高了该驱动器的实用性。

1 驱动器结构与运动机理

1.1 驱动器的组成结构

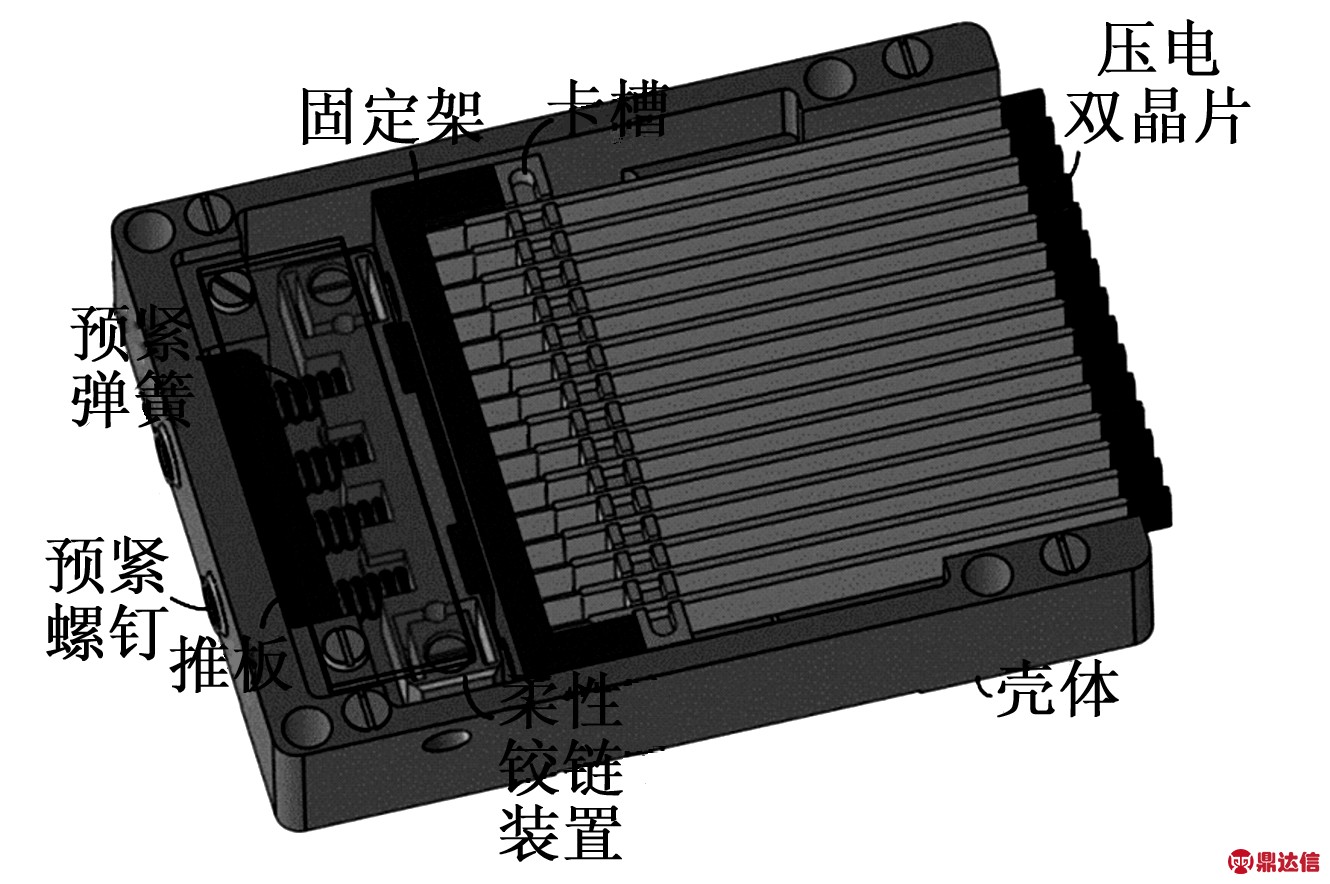

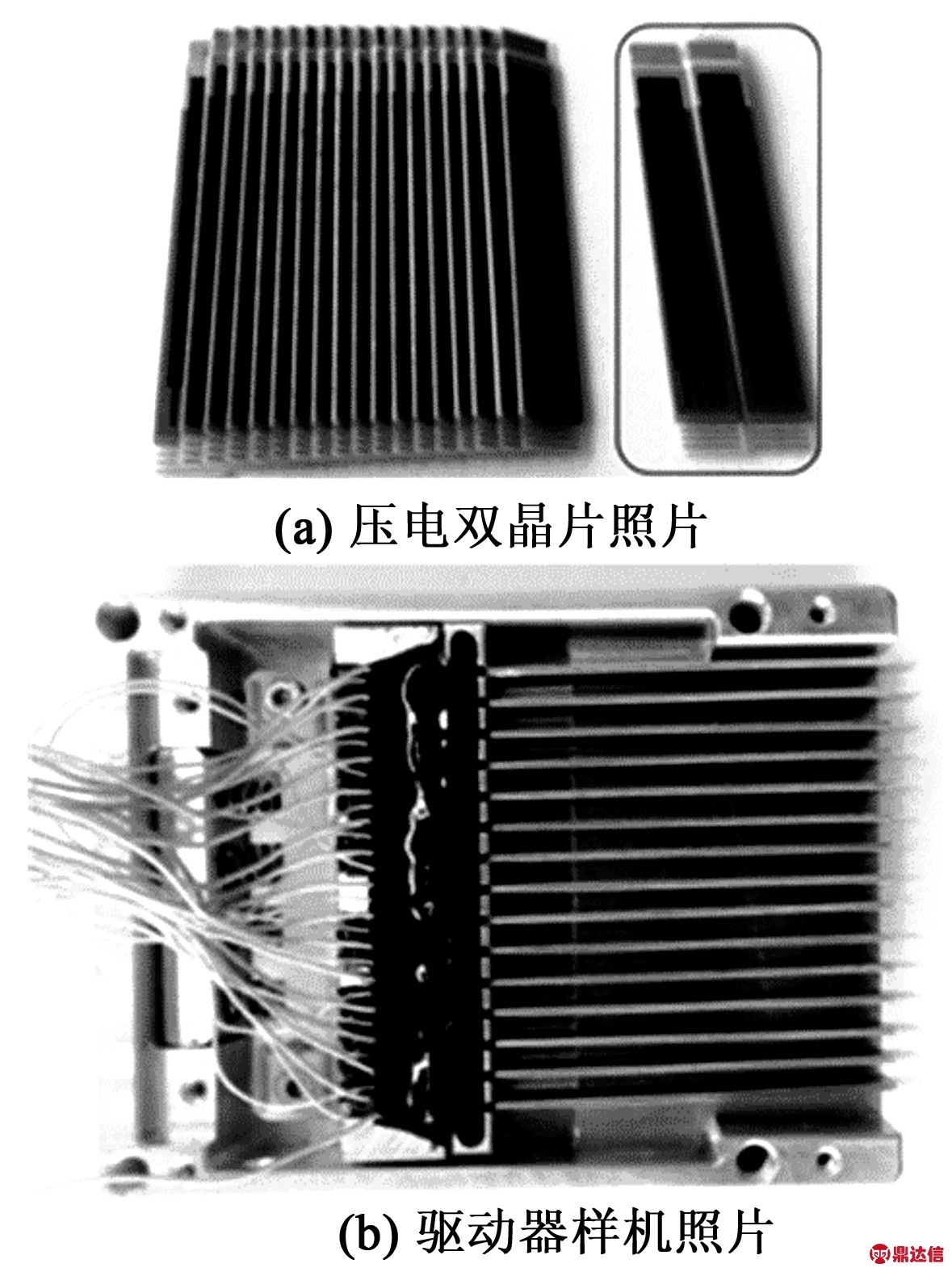

该驱动器主要由15片压电双晶片(QDTE52-2型)阵列组成,如图1所示,将压电双晶片分别放在卡槽中,并在卡槽与固定架之间填满灌封胶(环氧树脂)固定压电双晶片。固定架与柔性铰链装置通过螺栓连接固定,而柔性铰链装置也通过螺栓连接固定在壳体上。通过预紧螺钉推动推板使预紧弹簧压缩,从而推动柔性铰链装置发生变形将预紧力施加到压电双晶片中。

图1 驱动器结构

1.2 驱动器的运动机理

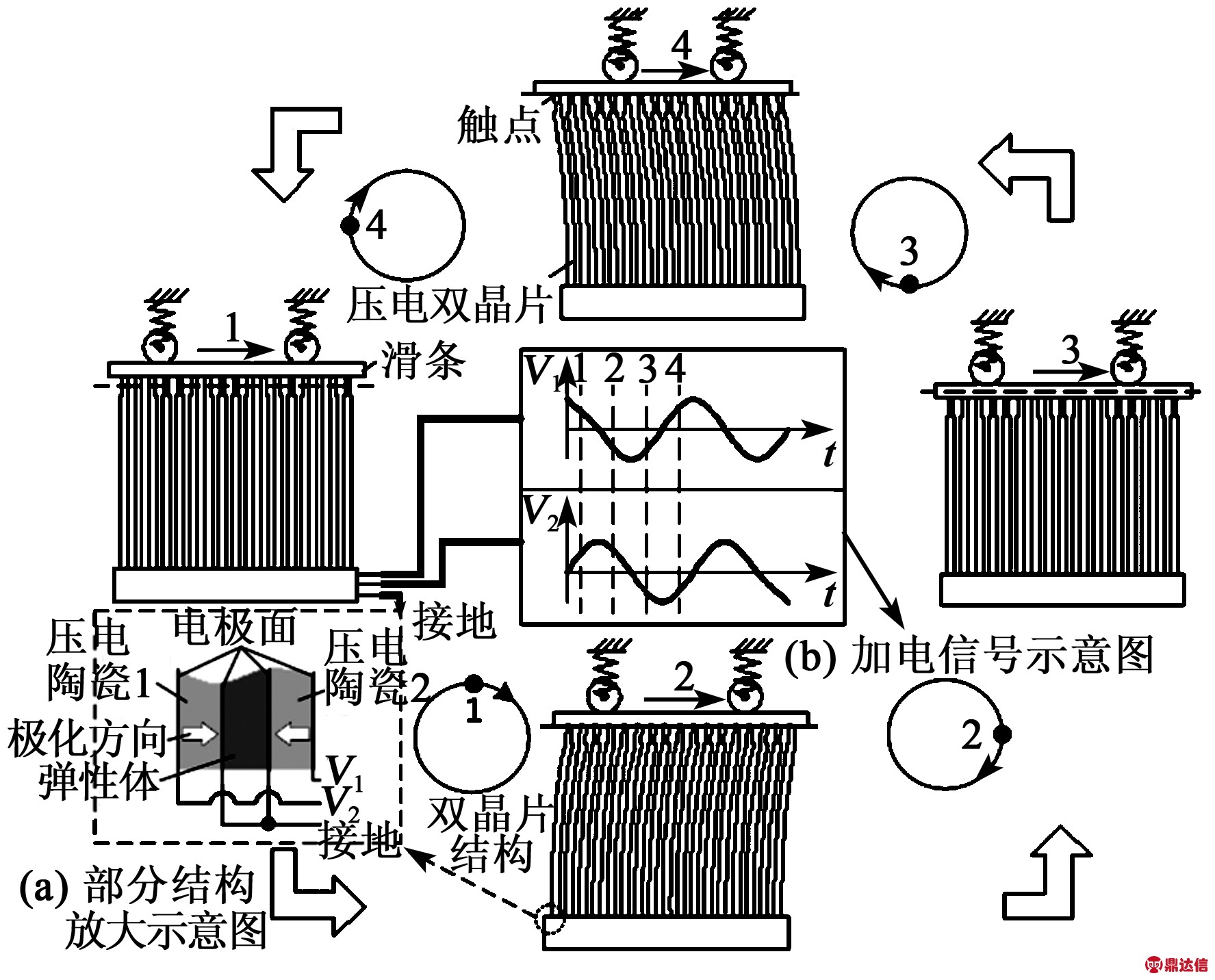

压电双晶片的结构如图2(a)所示,共有3层,外面两层是压电陶瓷,中间层是弹性体,两层压电陶瓷的极化方向相反,并且压电陶瓷的两对面刷有高温银电极,用于在陶瓷上施加电信号。压电陶瓷与中间的弹性体通过慢干环氧胶粘接在一起。按照图2(b)所示给双晶片(见图2(a))上的压电陶瓷施加电信号,当V1和V2都大于0时,压电陶瓷1、2都发生伸长变形,即压电双晶片伸长;当V1<0、 V2>0时,压电陶瓷1伸长,压电陶瓷2缩短,即压电双晶片发生向右的弯曲变形;当V1和V2都小于0时,压电陶瓷1、2都发生缩短变形,即压电双晶片缩短;当V1>0、V2<0时,压电陶瓷1缩短,压电陶瓷2伸长,即压电双晶片发生向左的弯曲变形。因此,按照图2(b)中所示的1-2-3-4给驱动器加连续电信号时,驱动器将按照图2中1-2-3-4发生连续变形,在驱动器的触点端形成椭圆轨迹;而给驱动器施加一定的预紧力时,在摩擦力的作用下,该驱动器可推动滑条实现运动。

图2 运动机理分析

2 结构设计与分析

该驱动能够输出直线运动是因为通过对压电双晶片发生的弯曲变形和伸缩变形合成使得驱动器的触点能够按照椭圆轨迹运动。按照该运动机理,本文利用有限元软件ANSYS14.5.7对驱动器进行动力学分析,分析该驱动器在给定条件下的运动情况。

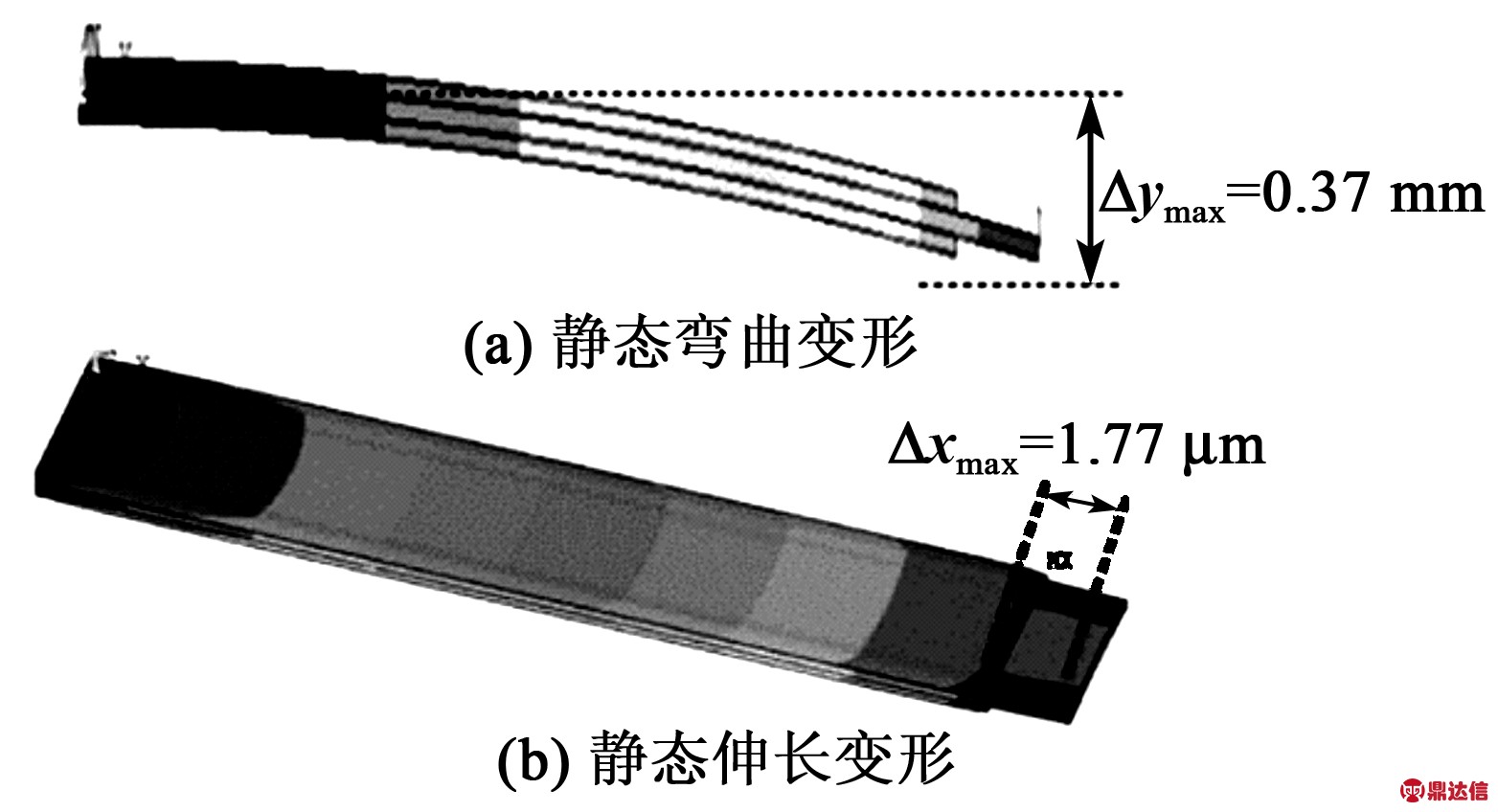

首先,本文对压电双晶片进行静力学分析,分析压电双晶片是否能够发生弯曲和伸缩变形以及发生这两种变形的变形量。选择一片压电双晶片(根据QDTE52-2型压电双晶片实际尺寸进行建模),在插入卡槽的地方添加固定约束,给双晶片的两个加电信号端分别加100 V的正电压和100 V负电压,此时双晶片发生弯曲变形,结果如图3(a)所示,弯曲变形量达到0.37 mm;而给双晶片的2个加电信号端同时加100 V的正电压时,双晶片发生伸长变形,结果如图3(b)所示,伸长量为1.77 μm。

图3 简化结构变形分析

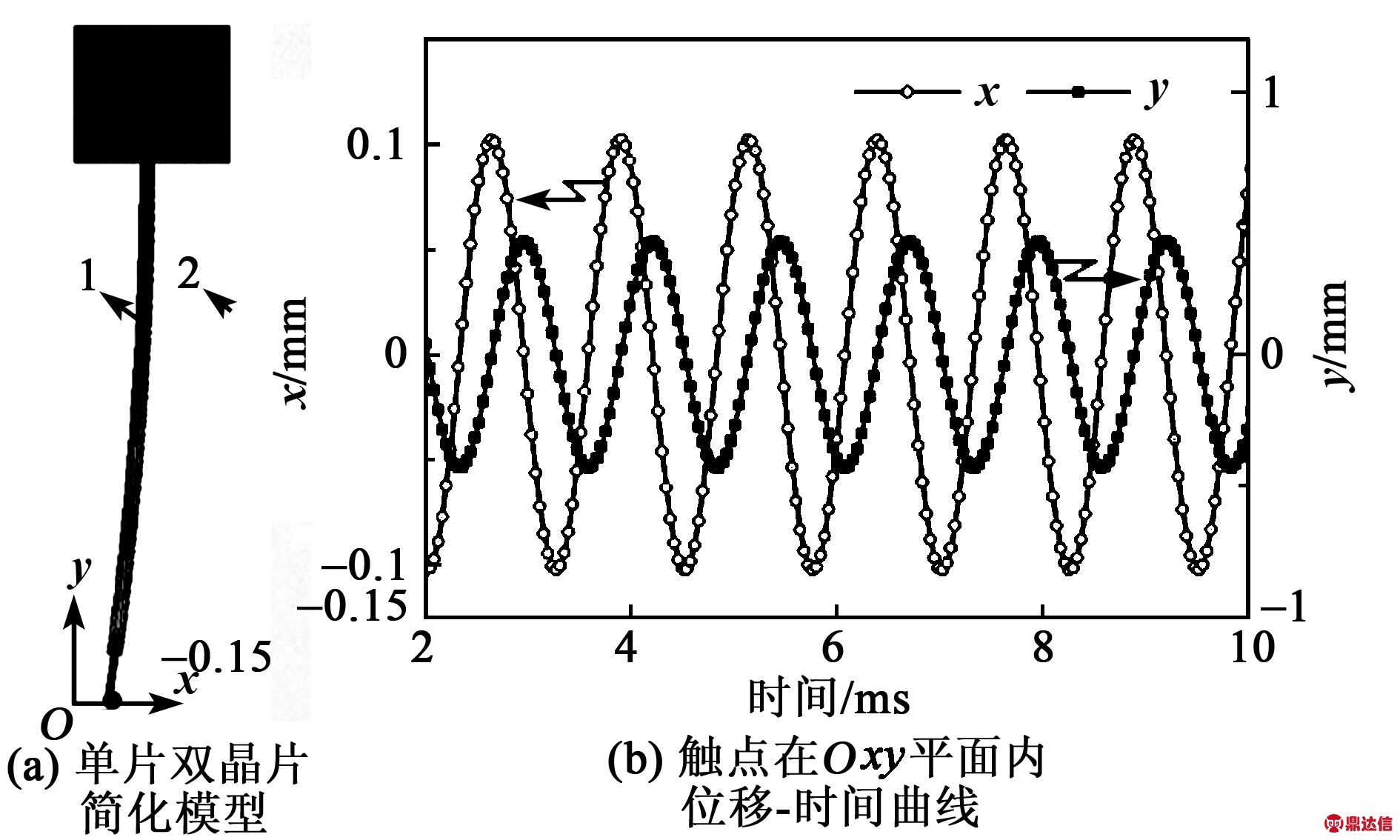

然后对驱动器进行动力学分析,由于该驱动器是阵列15片压电双晶片,每片双晶片的运动原理相同,所以本文选择其中一片压电双晶片进行动力学分析,简化结构如图4(a)所示。按照图2所示给双晶片加电,所加电信号峰-峰值为200 V,频率为500 Hz,利用瞬态分析仿真双晶片在多个周期内的变形情况,最后得到触点在x,y方向的时间-位移曲线如图4(b)所示。由图可知,触点在x、y方向的位移有1/4周期的相位差,这为触点形成椭圆轨迹提供了基础。

图4 简化结构轨迹特性分析

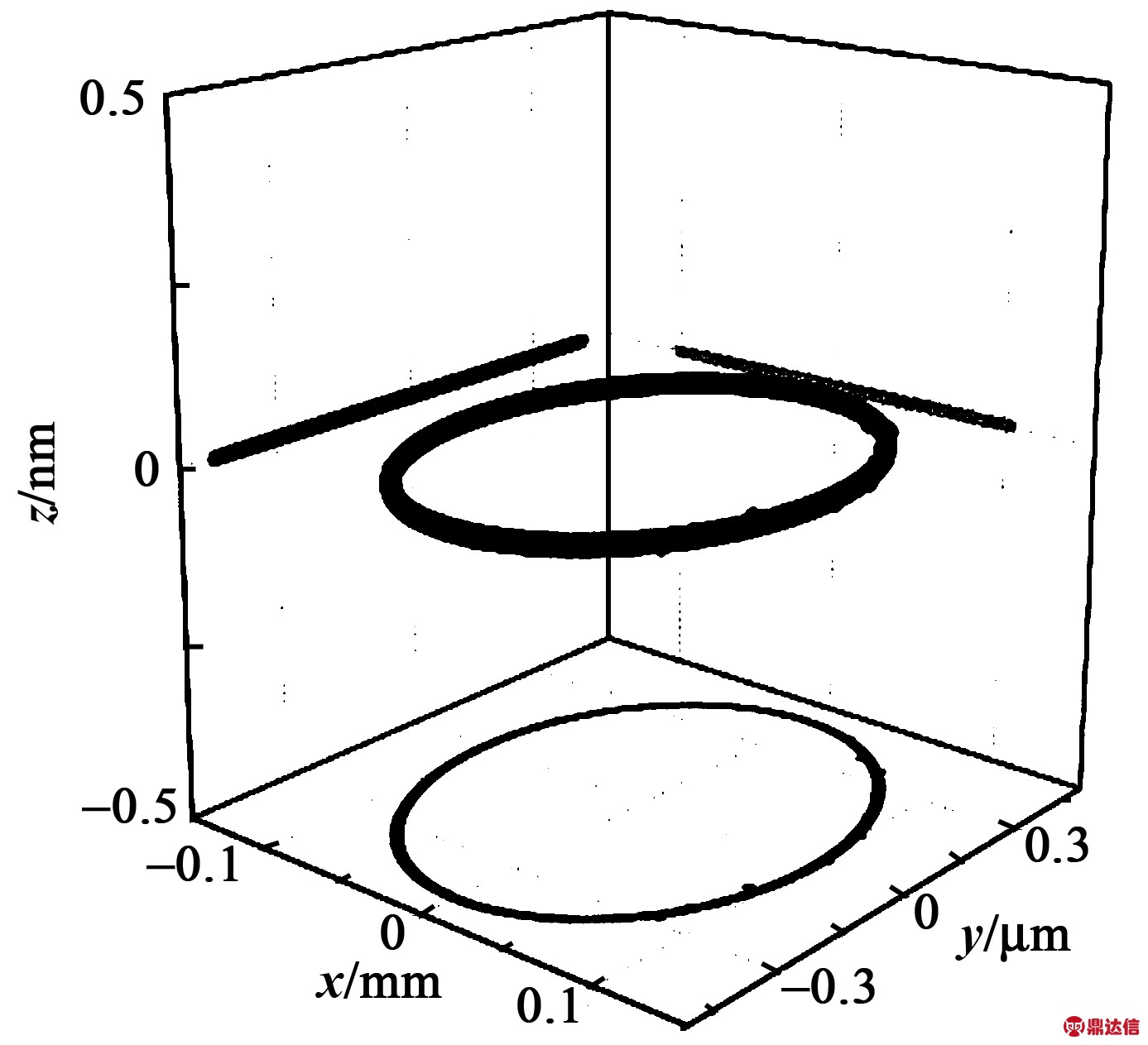

图5为该驱动器工作时触点的轨迹。由图可知,该驱动器的触点轨迹形状是一个空间椭圆,且该椭圆轨迹在z方向上的分量远小于其他两个方向上的分量,即驱动器触点的位移主要发生在工作平面(x-y)内,这有利于提高驱动器的输出性能。

图5 驱动器触点椭圆轨迹

3 实验与分析

根据图1所示的结构加工制作驱动器的样机如图6所示。由于单片压电双晶片的输出力有限,故本文选择以15片压电双晶片阵列的方式来扩大驱动器的输出力。在做机械特性实验时需要搭建一个简单的驱动电路,本文将双通道信号发生器(MHS-2300A)产生的电信号经过高频功率放大器(ML3681B)放大一定倍数,直接加载到驱动器的压电陶瓷上。本文利用激光干涉仪(Renishaw XL)来测量滑条的速度,利用推/拉测力计(IMADA ZP-5N)来测量滑条的输出力,并通过在滑条上加挂不同质量的砝码来测量驱动器在不同负载下的机械特性。

图6 实物照片

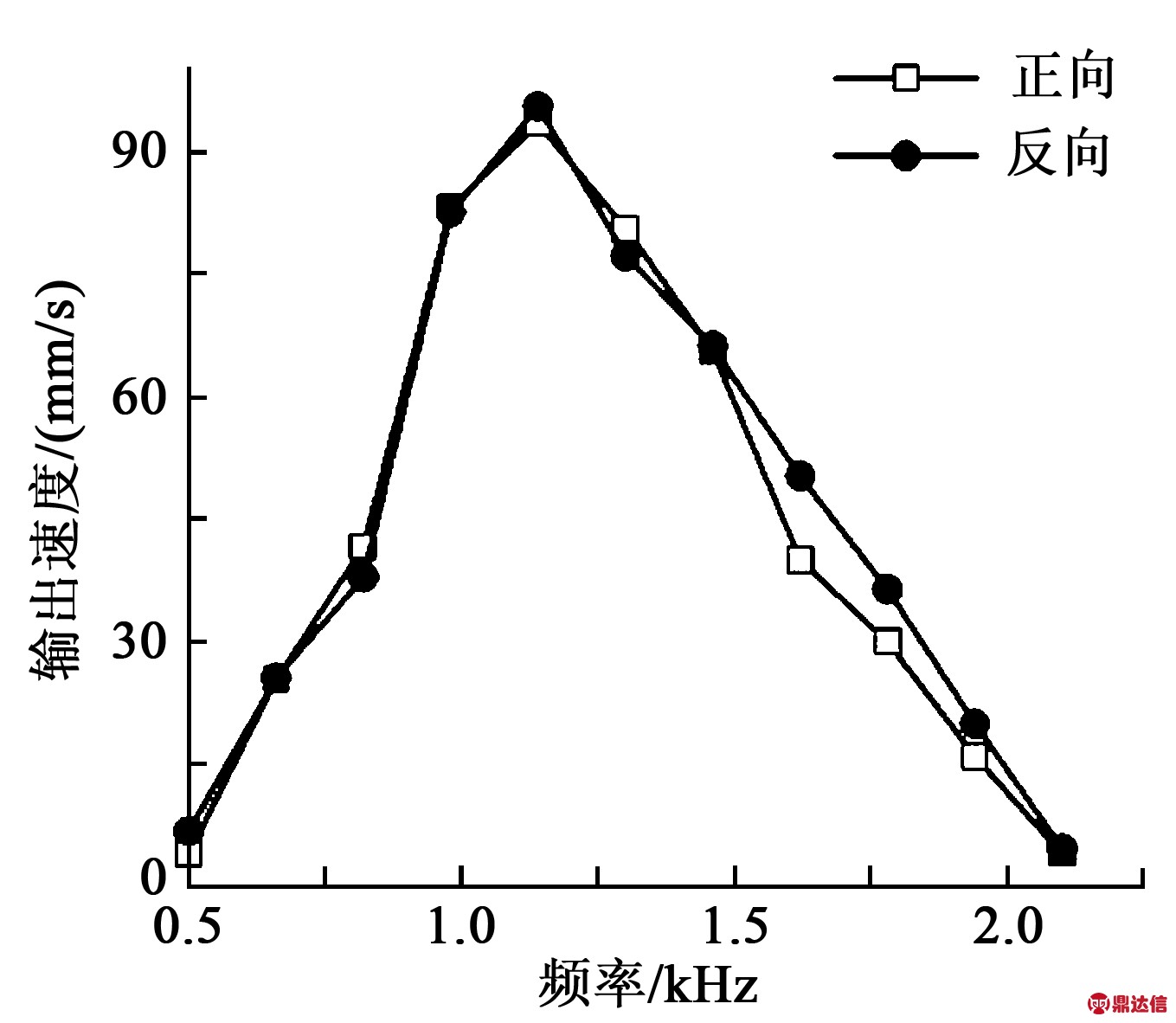

对驱动器的输出性能进行实验。驱动电压峰-峰值为200 V,加电方式如图2(b)所示,预紧力为1.5 N时,测试驱动器在空载时的速度-频率特性结果如图7所示。由图可知,该驱动器在正、反向运动时的频率-速度特性曲线基本重合。当工作频率约为1.1 kHz时,该驱动器的输出速度达到最大(为95 mm/s)。该实验还发现,当驱动频率太低(小于500 Hz)或太高(大于2 100 Hz)时,驱动器都无法输出直线运动。分析原因为:

1) 当驱动频率太低时,压电双晶片的触点来回拖动滑条,未产生间断性分离,滑条无法产生直线运动,而是按驱动频率来回振动。

图7 驱动器的速度-频率特性

2) 当驱动频率太高时,压电双晶片的某个模态被激发出来,导致双晶片发生不规则的振动,未在触点端形成椭圆轨迹,无法正常实现滑条的直线运动。

图8为在1 100 Hz下驱动器的负载特性测试结果,此时加电方式如图2(b)所示,两路信号的相位差为90°,电压峰-峰值为200 V,预紧力为1.5 N。由图可知,随着负载的增加,驱动器速度下降,这是因为预紧力不能为摩擦驱动力提供足够大的法向压力,触点和陶瓷条之间产生打滑现象。随着预紧力的增加,极限推力增大,当速度很小时,驱动器可输出推力达0.7 N。

图8 驱动器输出特性曲线

4 结束语

本文提出一种新型直线压电驱动器,并对驱动器进行机理分析、结构设计与实验研究,最后发现当驱动频率为500~2 100 Hz时,驱动器可以输出直线运动。实验还发现,该驱动器最大输出力和速度分别可达0.7 N和95 mm/s。由于该驱动器工作在准静态状态,不受共振和频率漂移的影响,便于装夹,可控性强,性能稳定。该驱动器主要驱动部件由压电双晶片阵列组成,结构简单,价格便宜,具有很强的实用性。

将来可以通过阵列更多的压电双晶片来获得更大的机械输出力。