摘 要: 针对锗晶片磨削工艺中使用的#4000 砂轮, 进行了不同磨削砂轮粘结剂配比对锗晶片表面粗糙度影响的试验,并对晶片磨削原理进行了简要分析;实验表明锗晶片表面粗糙度好坏和砂轮的自锐功能是否正常有明显的相关性,而影响砂轮自锐功能的最大因素在于砂轮粘结剂的配比。

关键词: 锗晶片;磨削;砂轮;砂轮自锐

锗单晶抛光片背面采用金刚石砂轮磨削(diamond grinding)后腐蚀达到背面工艺表面要求;正面磨削后进行抛光清洗,达到正面工艺表面要求,主要应用于空间高效太阳能电池和叠层结构晶圆键合(wafer bonding)中。空间太阳能电池是在锗单晶衬底上外延GaAs 等材料制成的多结化合物太阳能电池,具有转换效率高、耐高温、抗辐射、可靠性强等优势。在化合物太阳能电池MOCVD 工艺中需要生长多层晶体材料,并且是异质结生长,容易产生晶格畸变。而LED 键合是锗晶片背面与基于蓝宝石外延后的LED 进行键合。

因此,化合物太阳能电池和LED 键合对锗单晶抛光片正面和背面的表面质量都提出了较为苛刻的要求。对于锗片背面,经过背面磨削并腐蚀后形成锗单晶工艺表面,其表面粗糙度大小和均匀性至关重要;对于锗片正面,锗单晶正面磨削的质量直接影响着随后的抛光工艺。磨轮(Grinding Wheel)对锗单晶磨削质量起着决定性作用,因此研究适用于锗单晶的磨削砂轮十分必要。

1 试验过程与结果

1.1 试验设备及材料

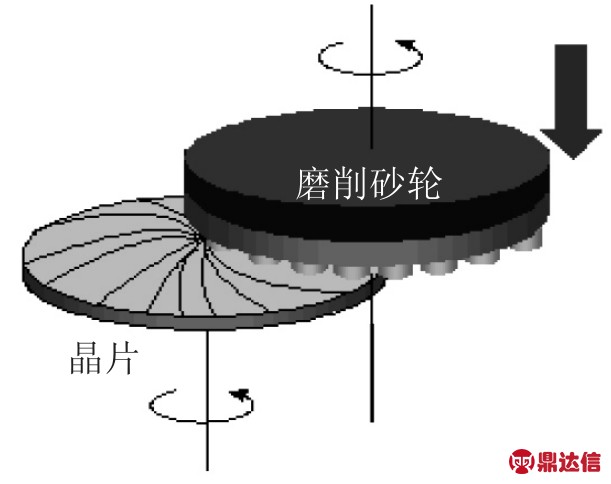

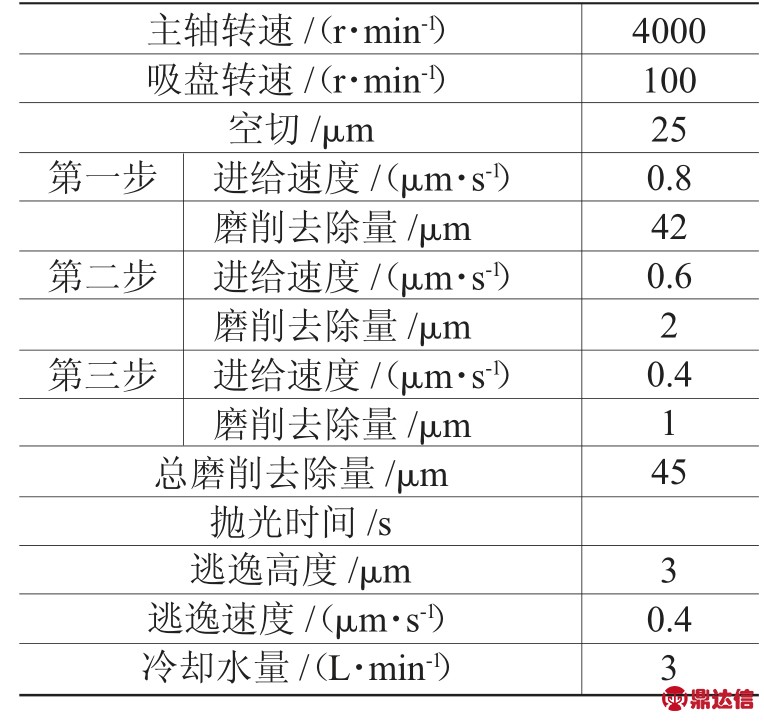

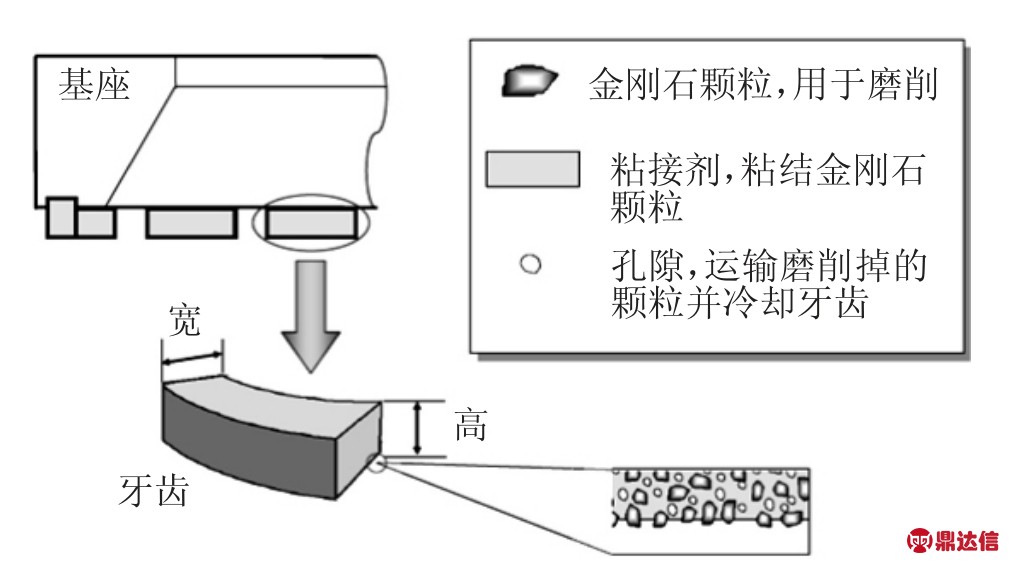

试验用锗片是P 型(100)锗单晶研磨片,电阻率为0.005~0.02 Ω·cm,直径为(100±0.25)mm,厚度为(260±10)μm。磨削设备采用DAG810,磨削加工示意如图1 所示。磨削砂轮为适用于硅片的#4000 砂轮1、为锗片开发的#4000 试验砂轮1 和#4000 试验砂轮2。试验时分别使用3 个砂轮按照表1 中的磨削参数进行磨削,每个砂轮试验后选取3 片锗片进行腐蚀,分别测出腐蚀后锗晶片表面中心和边缘的表面粗糙度数据。

图1 锗片磨削加工示意图

表1 磨削参数

1.2 试验结果

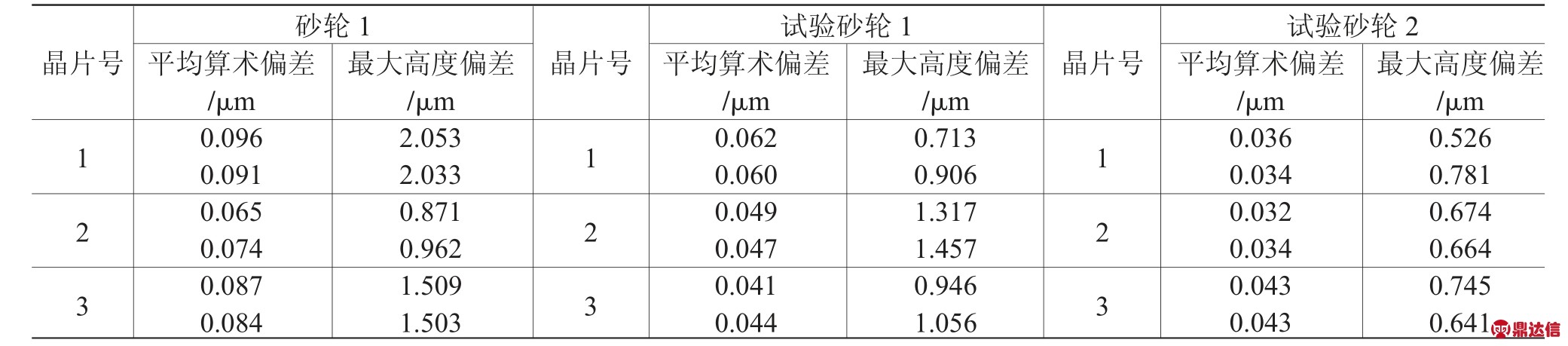

1.2.1 锗晶片表面粗糙度数据

表2 列举了不同砂轮的表面粗糙度数据。砂轮1 是适用于硅片的砂轮,磨削锗片时会出现表面粗糙度偏大、不稳定的情况;试验砂轮1 磨削效果有好转,但也有表面粗糙度超标的情况;进一步改进的试验砂轮2 磨削效果明显好转,表面粗糙度非常好且比较稳定。

表2 表面粗糙度数据

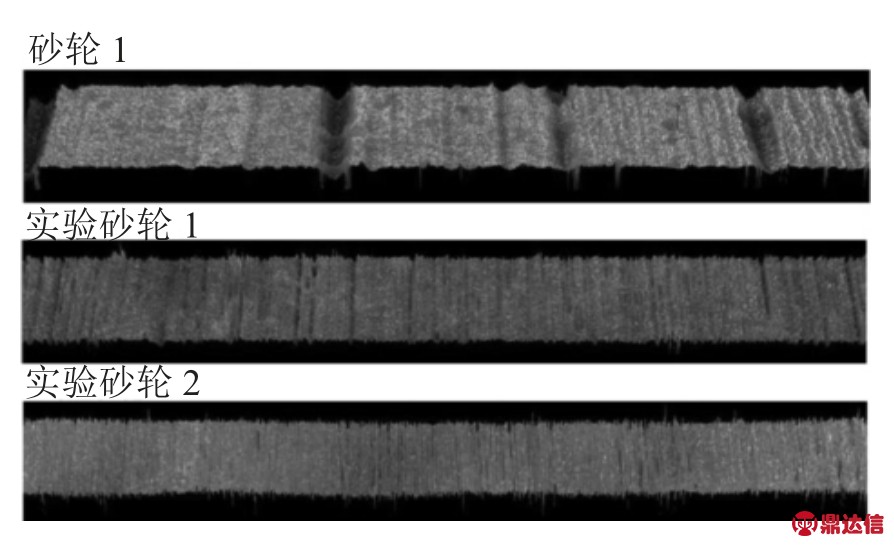

图2 是通过白光干涉仪测试形成的锗单晶表面3D 形貌图。从图2 可以看出,砂轮1 磨削的锗片表面粗糙度最大,试验砂轮1 次之,试验砂轮2最好。

图2 锗单晶表面3D 形貌

2 结果与讨论

2.1 砂轮磨削机理

2.1.1 磨削砂轮结构

磨削砂轮有铝合金基座和镶嵌的牙齿组成,砂轮牙齿为一定大小的金刚石颗粒通过粘结剂按比例混合后烧结而成,并含有大量的孔隙,如图3所示。

图3 磨削砂轮结构

2.1.2 磨削机理

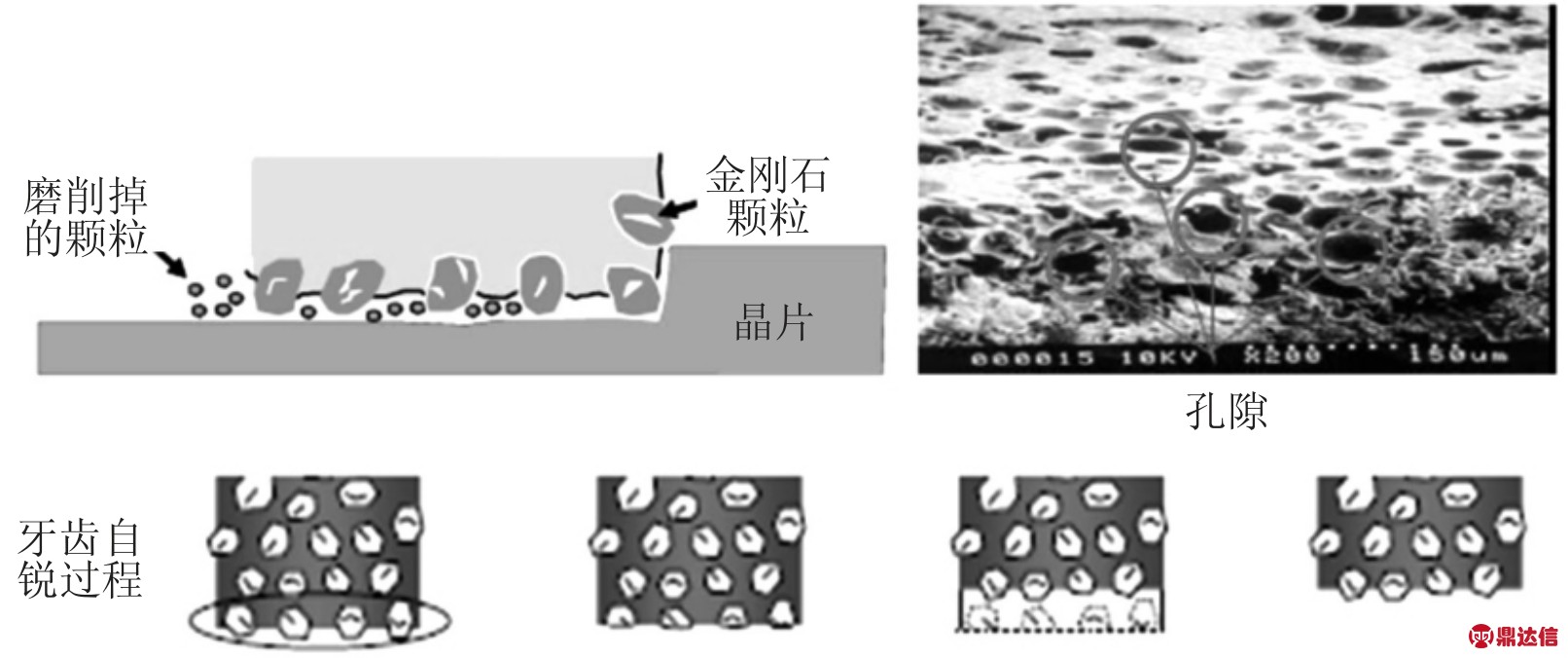

砂轮正常磨削时,砂轮在主轴带动下高速旋转,晶片吸附在工作台上随工作台旋转,利用砂轮牙齿中的金刚石颗粒磨削晶片,金刚石颗粒慢慢磨损破碎而消耗脱落,粘结剂也慢慢脱落露出新的金刚石,同时牙齿表面孔隙夹带磨削脱落的微小颗粒,孔隙中的水冷却牙齿,始终是使砂轮保持锐利的状态,整个磨削系统达到平衡,这种现象也叫砂轮牙齿的自锐功能,如图4 所示。

图4 砂轮牙齿自锐过程

2.2 结果与讨论

从砂轮磨削机理可知,砂轮牙齿自锐功能正常时,整个磨削系统达到平衡,晶片的磨削效果始终如一,表面粗糙度均匀一致。但如果砂轮牙齿自锐功能失调时,金刚石颗粒被粘结剂包裹过紧,虽然已经磨损严重也不能脱落;或者金刚石颗粒刚刚露出就脱落。这两种现象都会造成砂轮牙齿自锐功能失常,引起晶片表面粗糙度异常,晶片表面烧糊甚至晶片破裂。

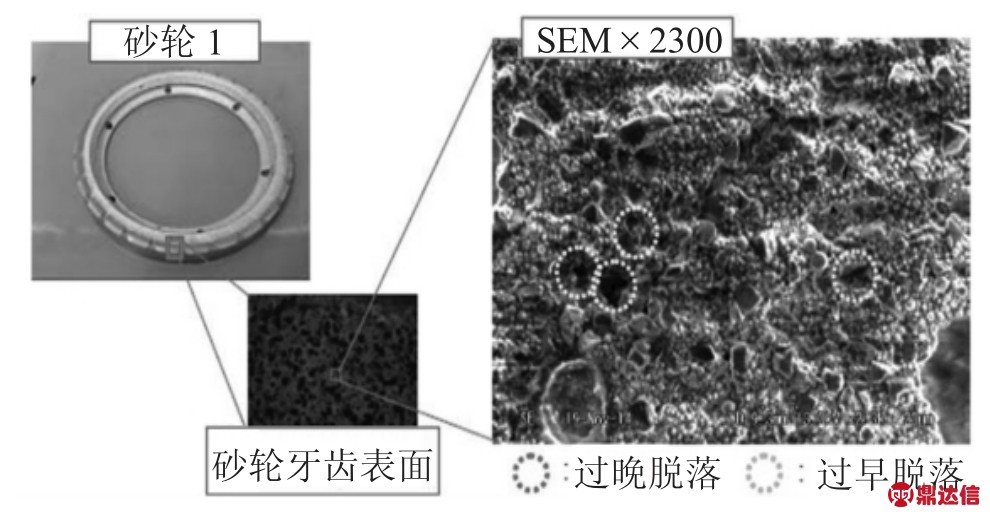

砂轮1 是DISCO 适用于硅晶片的砂轮,由于硅是脆性材料,而锗有一定的金属延展性,所以砂轮1 磨削锗晶片时砂轮牙齿的自锐功能失常,造成锗晶片表面粗糙度变大且不稳定。从图5 也可看出,砂轮牙齿金刚石颗粒过晚脱落和过早脱落两种现象都有。

试验砂轮1 根据锗晶片的特性针对砂轮牙齿粘结剂做了调整,试验结果显示,其磨削效果有了一定改善,但自锐功能时好时坏,反映到锗晶片的表面粗糙度上,表面粗糙度时大时小,表面粗糙度整体不稳定。

试验砂轮2 进一步对砂轮牙齿粘结剂做了调整,使得砂轮牙齿的自锐功能能够正常进行,砂轮对锗晶片的磨削效果进一步优化,表面粗糙度变小,而且比较稳定。

图5 砂轮牙齿自锐功能失常

3 结 论

对于锗晶片磨削中使用的#4000 砂轮,在砂轮粒径恒定的情况下,砂轮牙齿的自锐功能是否正常对锗晶片的表面质量起到了至关重要的作用。而影响砂轮牙齿自锐功能的最大因素在于砂轮牙齿粘结剂的配比。因此,根据锗晶片的特性找到适合的砂轮牙齿粘结剂配比是解决问题的关键。对于锗晶片背面,腐蚀后表面粗糙度能够达到要求而且数据稳定;对于锗晶片正面,表面粗糙度数据小而且稳定,这意味着可为下一道抛光工序提供稳定可靠的表面状态,使得锗晶片抛光表面质量更加稳定,并且又有利于成本降低。