摘 要:本文针对传统的压电悬臂梁参数模型的压电耦合弊端,提出了修正后的压电悬臂梁双晶片串联结构模型,引入修正因子,并给出了相应的机电耦合解析解。将传统的压电悬臂梁集总参数模型和修正后的压电悬臂梁双晶片串联结构模型进行仿真对比和实验测试,仿真结果显示:是否考虑末端质量对压电悬臂梁的压电能量采集的各项参数都有很大影响。实验测试显示:传统的集总参数模型误差值大,压电悬臂梁双晶片串联结构修正模型精度高,与实验数据误差小。

关键词:压电悬臂梁,串联结构,修正模型,能量采集

0 引 言

利用压电材料能够将环境中的振动信号转换为可用的电能信号,传统的集总参数基座激励模型过于简化成粘滞阻尼,没有考虑悬臂梁末端的质量块给系统带来的影响,导致振动响应预测参数不精确。为了更好地收集压电能量,提高模型的预测性能,对传统模型引入修正因子,考虑悬臂梁末端质量块对于整体模型的影响。

1 压电悬臂梁双晶片串联结构的修正模型

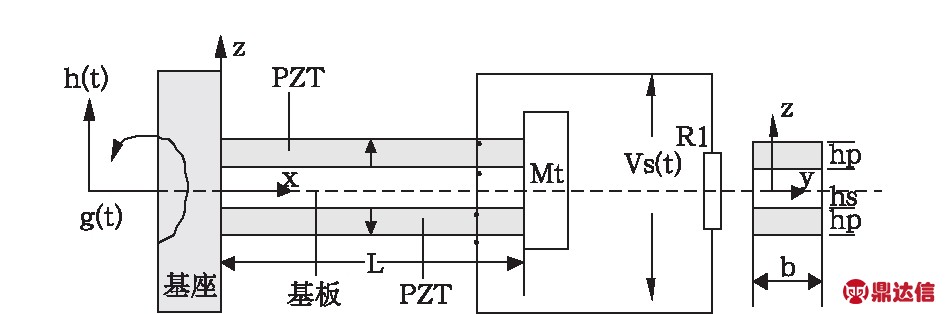

对于压电能量收集模型的研究主要是对悬臂梁结构进行探讨。将悬臂梁固定在振动的宿主结构上,通过压电层中变化的应变产生交变电压,并通过陶瓷上的电极输出。采用的压电悬臂梁双晶片串联结构比单晶片结构的输出功率要大得多,是目前压电悬臂梁双晶片的通用结构。压电悬臂梁双晶片串联结构物理模型图如图1所示。

图1 压电悬臂梁双晶片串联结构物理模型图

压电悬臂梁双晶片串联结构中产生的电荷Q(t)可以通过公式(1)得到[1]:

Q(t)=∬upperD1dA+∬lowerD1dA

=2∂ψ(L,t)-C0vs(t)

(1)

式中:D1是沿厚度方向的电位移,e31和e33为压电系数,b为梁的宽度,L为梁的长度,hp为压电陶瓷层的厚度,hs为悬臂梁支撑层的厚度,ψ(L,t)为梁的转角,C0为压电材料净夹持电容,vs(t)为外接负载输出电压。

改进后的压电悬臂梁结构充分考虑了末端的质量对于整个模型的影响,根据Timoshenko等人的研究[2],悬臂梁受到的基础运动激励是用横向线位移g(t)和较小的角位移h(t)的叠加实现,其中,g(t)=W0ejwt,W0为位移振幅,因此,实际的基础横向位移wb(x,t)为:

wb(x,t)=g(t)+xh(t)

(2)

在基础激励下,带末端质量块的双晶悬臂梁的运动方程为:

(3)

式中:wr(x,t)为相对位移,YI为弯曲刚度,m为悬臂梁单位长度的质量,Mt为末端质量,ca为粘性空气阻尼系数,csI为应变率阻尼系数,δ为狄拉克函数。

在x=0处夹紧,x=L处自由的梁,相对振动方程的边界条件为:

(4)

(5)

式中:It是关于x=L的质量惯性矩。利用分离变量法[3]来对上面进行求解,设

wr(x,t)=φ(x)η(t)

(6)

式中:φ(x)为质量归一化本征函数,η(t)为模态坐标。

能够得出本征方程:

(7)

模态坐标η(t)为:

η(t)=Ecoswt+Fsinwt

(8)

式中:A,B,C,D,E,F为常数,λ为无量纲频率(特征值)。将公式(7)带入公式(4),得:

(9)

所以,公式(7)变为:

φ(x)=![]()

(10)

利用公式(5),能够得到:

φ(x)=

(11)

通过特征方程来求出λ特征值,特征方程为:

(12)

由于λ特征值发生了变化,同时,末端质量具有惯性,因此,得到末端带质量块的修正因子ρ:

(13)

带有质量块的压电悬臂梁的修正模型为:

(14)

2 仿真分析与实验验证

2.1 模型仿真分析

分别对传统悬臂梁结构和改进的压电悬臂梁双晶片串联结构的电压、功率和末端速度的频率函数进行分析[4-5]。通过公式计算得到:0-1KHz的频带内,在短路状态下,传统的压电悬臂梁参数模型共振频率为502.6Hz,改进后的模型质量块质量为0.239g的共振频率为338.4Hz;在断路状态下,传统的压电悬臂梁参数模型共振频率为524.5Hz,改进后的模型质量块质量为0.239g的共振频率为355.5Hz。考虑对于10Ω这种很小的负载电阻情况下,压电悬臂梁生成的电压信号容易与输入通道的噪声相混淆,随着负载电阻阻值的增大,电压信号逐渐增强,经计算,短路状态所取的电阻值为470Ω;由于实验数据采集装置阻抗是995KΩ,选取的断路电阻值为995KΩ。

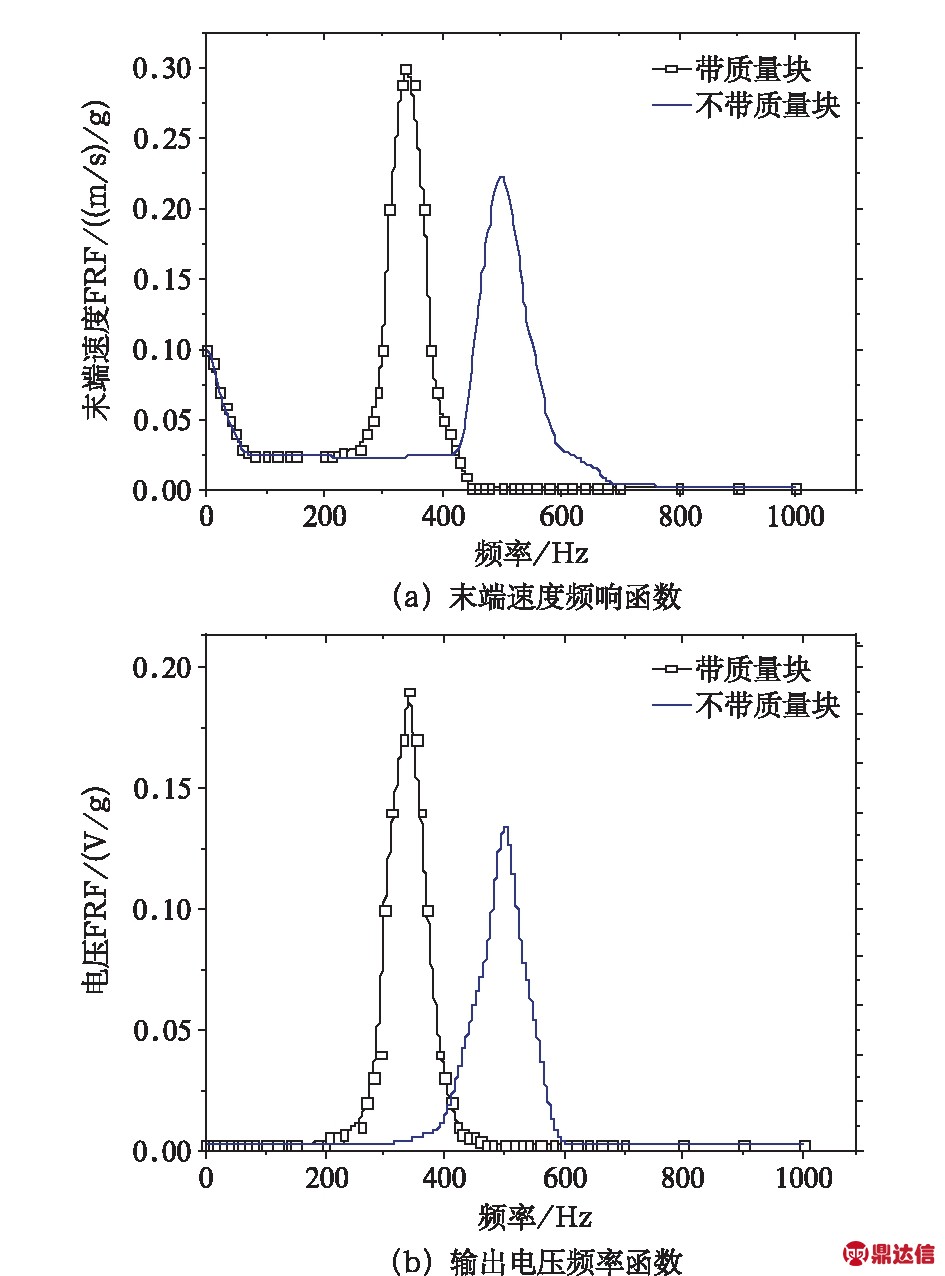

在短路情况下,即外接负载电阻是470Ω,与不带质量块情况相比较,悬臂梁末端添加质量块的共振频率降低了32.7%,输出电压值提高了21%,这使得速度频响函数测量的相干性变好,电压输出值变大,因此,修正后的压电悬臂梁双晶片串联结构模型与传统模型是有差别的。外接电阻在470Ω下,带末端质量和不带末端质量的压电悬臂梁的末端速度频响函数对比图如图2(a)所示,输出电压频率函数对比图如图2(b)所示。

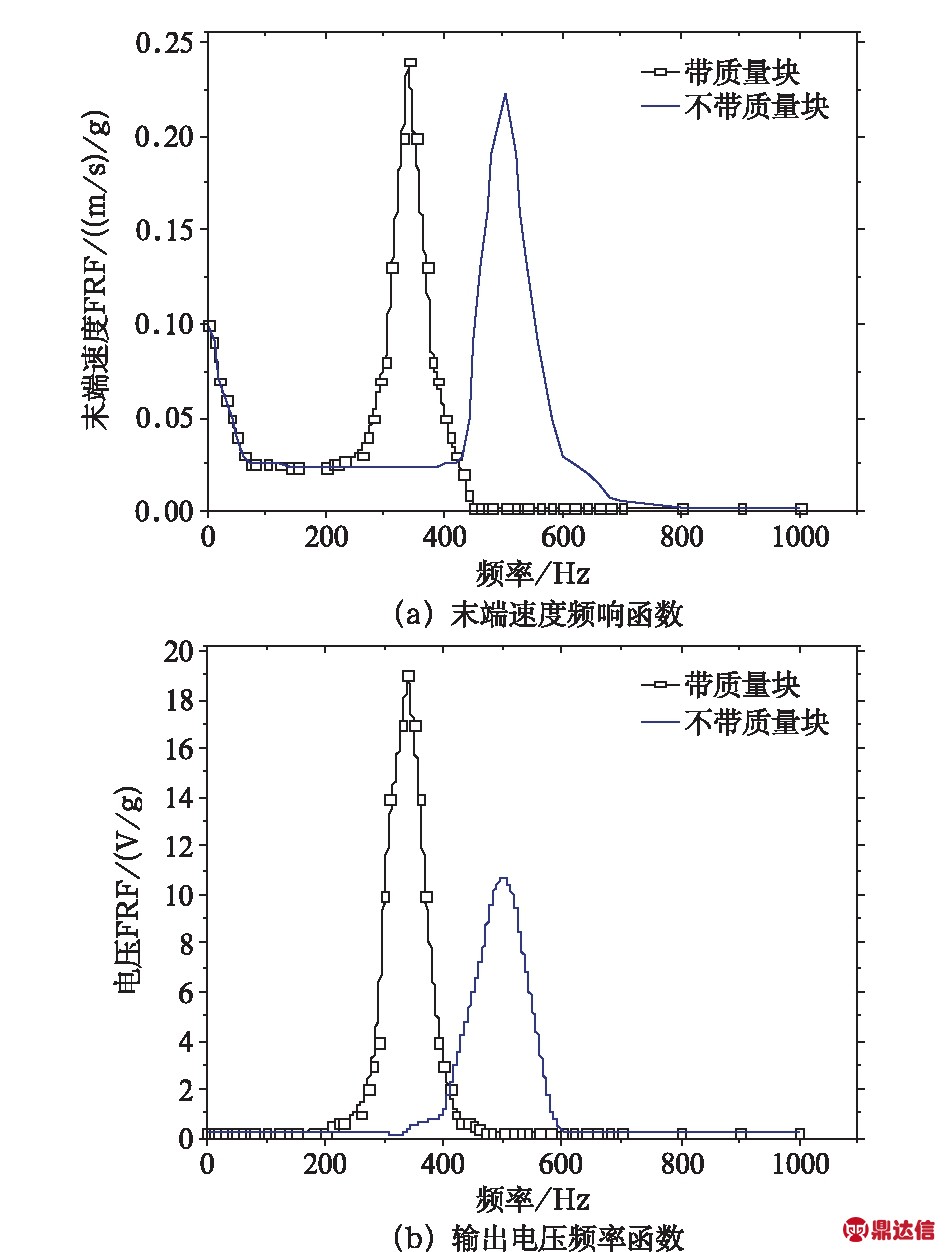

在断路情况下,即外接负载电阻是995KΩ,与不带质量块情况相比较,悬臂梁末端带有质量块的共振频率降低了7%,输出电压值提高了42%。带末端质量和不带末端质量的压电悬臂梁的末端速度频响函数对比图如图3(a)所示,输出电压频率函数对比图如图3(b)所示。

图2 短路时,压电悬臂梁的对比图

图3 断路时,压电悬臂梁的对比图

2.2 实验验证

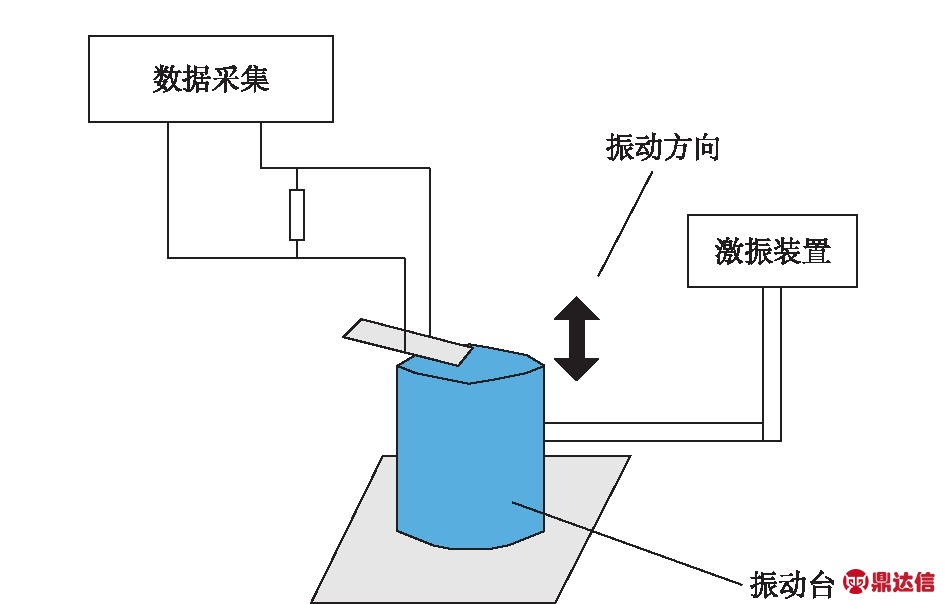

压电悬臂梁双晶片串联结构实验测试系统的激励装置采用的是丹麦BK公司的振动激振器,将压电悬臂梁双晶片粘贴在铝夹子上,并在悬臂梁末端齐平处放置小型标准传感器,用来测试末端加速度。信号采集装置采用的是8通道数据采集器,能够将采集的数据进行存储分析[6]压电悬臂梁双晶片串联结构实验装置如图4所示。

图4 压电悬臂梁双晶片串联结构实验装置示意图

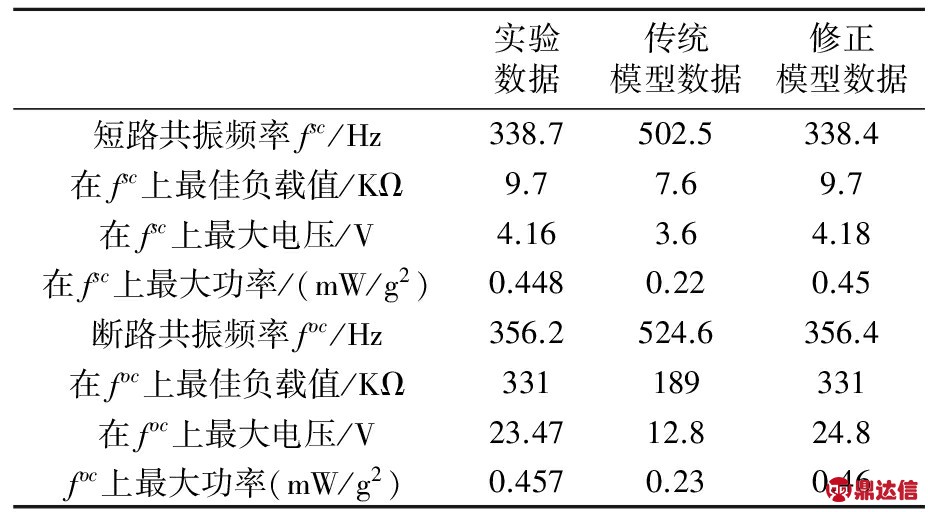

将测试的数据分别与传统的压电悬臂梁集总参数模型和压电悬臂梁的改进模型进行电学性能对比,对比数据结果如表1所示。

表1 实验数据与理论模型数据对比

从表1中可以看出,对实验数据与修正模型数据是很接近的,对于实际应用中,该误差可以忽略不计的。但是,实验数据与传统模型数据之间的误差是很大的,传统压电悬臂梁模型不能准确的对压电悬臂梁的压电能量采集的各项参数进行考虑。

3 结 语

修正后的压电悬臂梁双晶片串联结构模型进行分析,计算出对应的横向振动的修正因子与压电能量采集的各项参数。提出了在压电悬臂梁双晶片串联结构模型中,考虑末端质量块能够影响修正因子的数值,得到带有质量块的压电悬臂梁的修正模型。利用实验数据与传统模型数据和修正模型数据进行对比分析知道实验数据与修正模型数据是很接近的,但是与传统模型数据有很大误差。

上述的仿真与实验数据都是基于线性机电模型的,实验采用的激励水平也是较低g值的。如果采用高加速度g值进行激振,压电晶体中的非线性性质就会体现出来,其模型值将会高于实验测量值,这是后期研究工作的重点。