摘 要:在对纳米压痕测试基本原理及性能特点进行分析研究的基础上,针对一种典型压电双晶片开展了压痕响应测试分析,测得了不同最大压入载荷条件下的载荷-压入深度关系曲线,得到了材料的硬度与最大压入载荷间的关系。本文对分析研究压电材料及其器件的力学性能具有借鉴意义。

关键词:压电双晶片;纳米压痕;力学性能;压痕曲线;硬度

1 引 言

压痕测试技术又被称为深度敏感压痕技术,是通过检测系统拾取压头压入试验样品的压入载荷与压入深度,从而通过载荷-压深曲线测定材料的弹性模量与硬度等基本参数[1-3]。由于压痕测试技术具有测试过程简便灵活、试样制作简单、测试精度高、测试材料力学参数种类丰富等优点,近年来已发展成为材料力学性能测试的主流技术之一,广泛应用于航空航天、信息通信、光电子、纳米工程、微机电系统和纳米摩擦等领域材料微观力学性能的测试分析中[1]。

2 压痕测试基本理论方法

压痕测试中,通过仪器内置的检测单元可直接拾取压入深度h与压入载荷P。依据Oliver和Pharr等人总结提出的接触刚度-接触深度方法,通过载荷-压入深度曲线的卸载段可测定材料的硬度与弹性模量[2-5]。图1为压痕测试曲线的基本构成。

图1 压痕测试曲线的基本构成[5]

加载阶段,试件材料在压头作用下首先发生弹性变形。随着压入载荷的增加,材料逐渐发生塑性变形,使加载曲线呈现出非线性特性。卸载阶段,随着压头脱离试件表面,试件材料会发生弹性恢复。图1中,P和h分别代表压入载荷与压入深度,定义Pmax为最大压入载荷,hmax为对应最大压深,hf为残余压深,S为接触刚度[2-5]。

可采用以下函数拟合载荷-压深曲线的卸载段。

P=k(h-hf)n

(1)

式中,k和n为拟合参数。

在此基础上,定义接触刚度为曲线卸载起始点的斜率,有:

(2)

接触深度hc可表示为:

(3)

其中,ε是与压头形状相关的常量。定义Ap为压头与试件材料的接触区投影面积,有Ap=f(hc)。

可得试件材料的硬度H,可表示为:

(4)

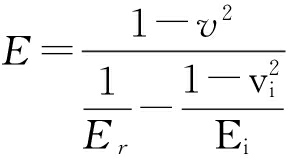

进而可推导出试件材料的弹性模量E为:

(5)

其中,Er为折算模量,是由被测材料的弹性模量E和泊松比v以及压头材料的弹性模量Ei、压头材料的泊松比vi综合确定的。

3 压电双晶片压痕试验测试

压电材料由于其压电效应,在精密传感器、智能发电、噪声与振动控制等领域被广泛应用;又由于其具有逆压电效应特性,在精密驱动定位领域展现出良好的应用前景。本文以一种PZT压电陶瓷双晶片作为被测对象,采用压痕仪器开展了压痕响应测试分析,压头材料为单晶金刚石,以压入载荷作为控制量。

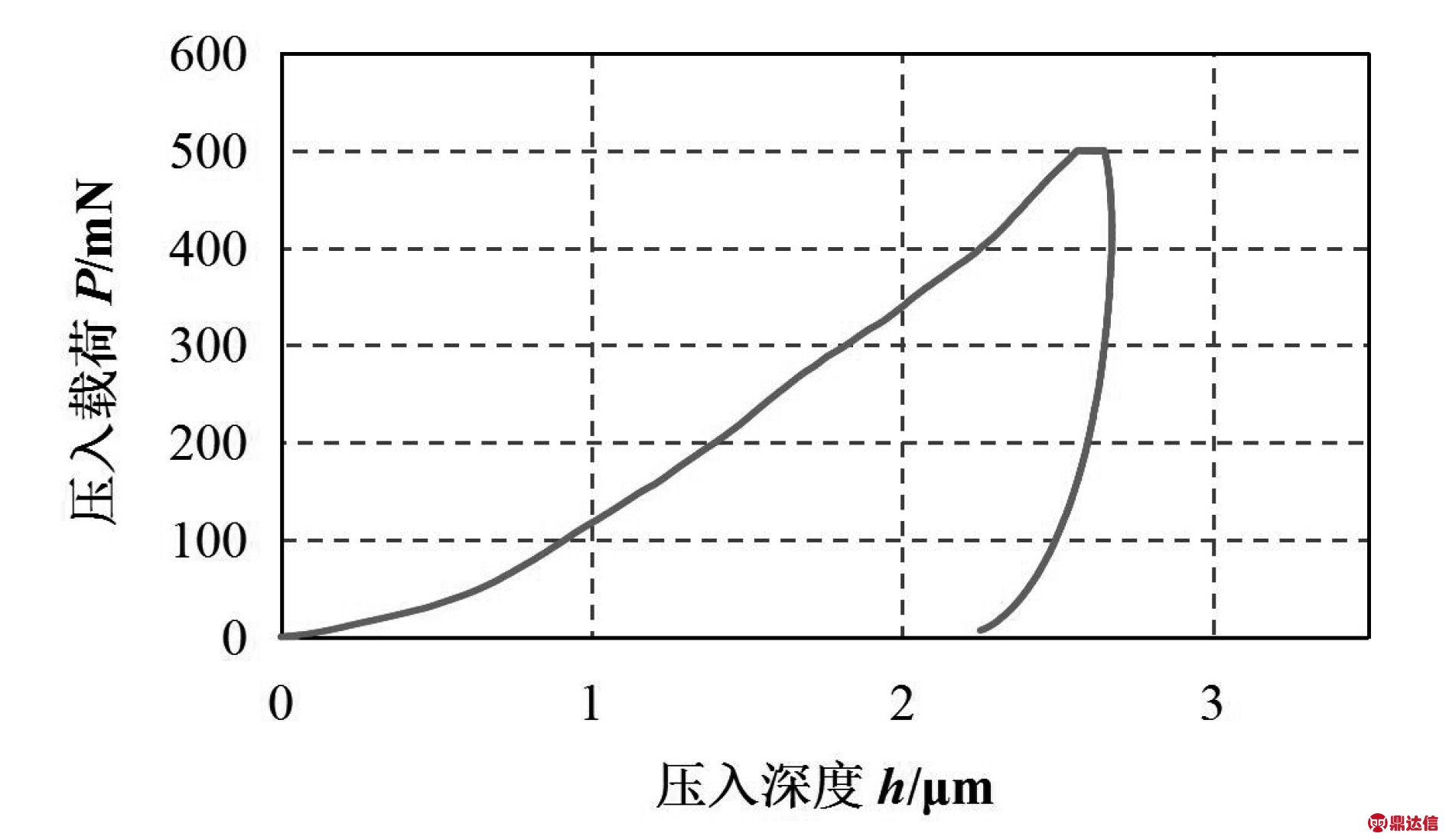

图2为最大压入载荷Pmax=200mN时,压电陶瓷双晶片材料的压痕响应曲线。通过分析压痕曲线可发现,此时压电陶瓷双晶片整体表现出较好的弹塑性特性,结合前述理论方法可得此时的接触深度为1.81μm,整体的硬度为2.49GPa。

图2 最大压入载荷200mN时压电双晶片的压痕曲线

图3为最大压入载荷Pmax=500mN时,压电陶瓷双晶片材料的压痕响应曲线。通过分析压痕曲线可发现,此时压电陶瓷双晶片整体表现出较好的塑性特性;随着压入载荷的增加,其弹性回复性显著削弱。此时的接触深度为2.73μm,双晶片整体硬度为2.73GPa。

图3 最大压入载荷500mN时压电双晶片的压痕曲线

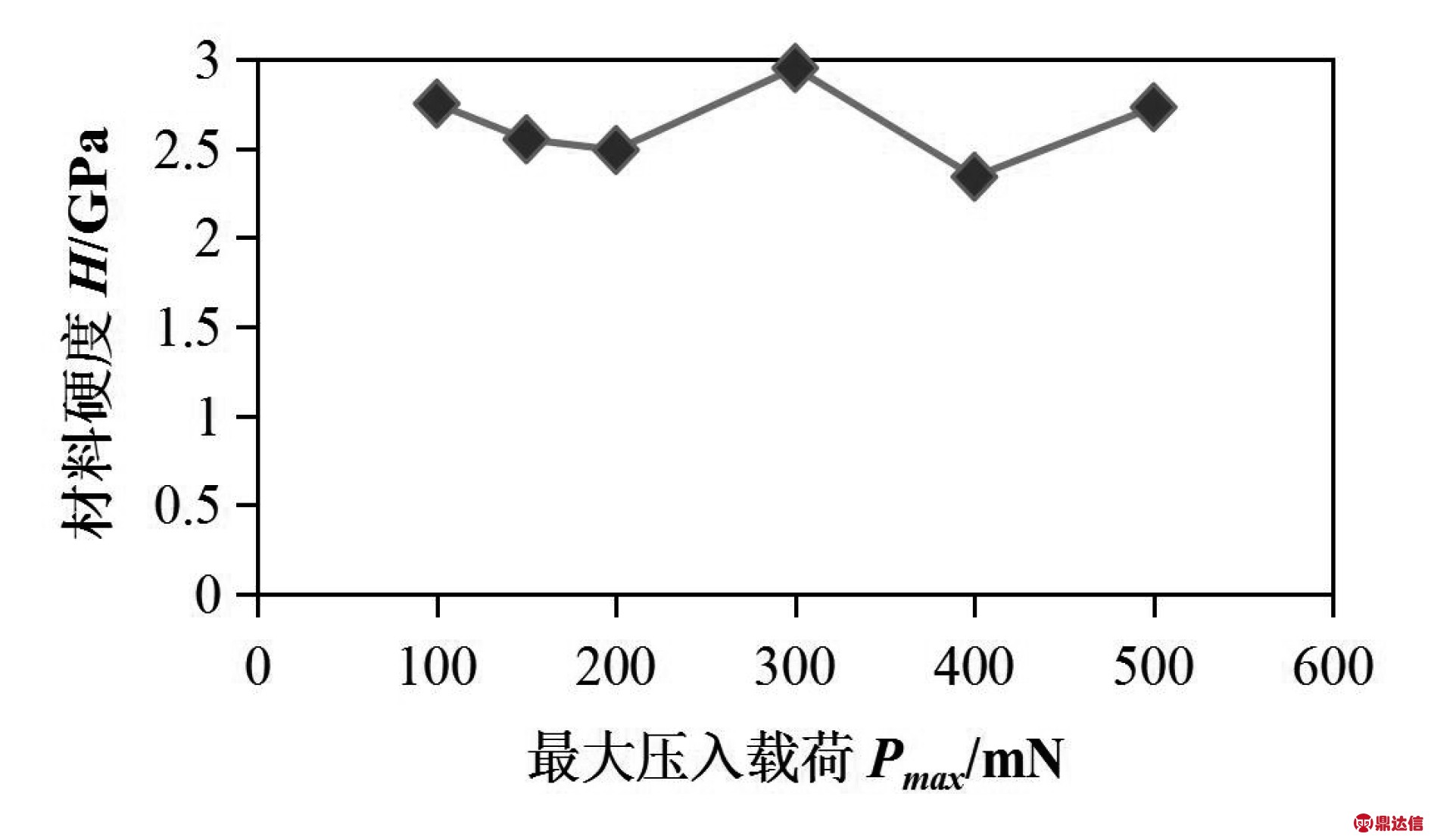

通过一系列的压痕测试,得到不同最大压入载荷下压电陶瓷双晶片整体硬度的测试结果,如图4所示。从图4的试验结果可以发现,材料硬度随最大压入载荷的增加而呈现出波动状态,其原因主要在于压电陶瓷薄片与铍青铜材料粘结的均匀性差异,导致不同压入位置材料性能会产生一定的变化。

图4 压电双晶片硬度值与最大压入载荷的关系

4 结 论

本文对压痕测试基本原理、优点与应用领域进行了分析, 在此基础上,针对一种典型压电双晶片开展了压痕响应的测试分析,得到了不同最大压入载荷下的载荷-压入深度关系曲线。结合压痕测试基本理论,得到了压电双晶片整体的硬度,发现硬度随最大压入载荷的变化呈现出一定的波动,结合对压电双晶片整体结果的分析,认为导致这一现象的原因在于材料整体不均匀性。