摘 要:研究了含量40%、粒径80 nm的硅溶胶为基准的抛光液对C向蓝宝石基片的化学机械抛光(CMP),考察了抛光压力、pH值、螯合剂种类等因素对抛光速率和表面质量的影响,采用Micronano D-5A扫描探针显微镜观察抛光前后蓝宝石基片的表面形貌。结果表明在抛光压力为300 g/cm2、转速为90 rpm、抛光液流量为60 mL/min,螯合剂Ⅰ用量为2%时,得到最大抛光速率为5.4 μm/h,蓝宝石晶片表面质量较好,表面粗糙度Ra达到0.18 nm。

关键词:蓝宝石基片;化学机械抛光;螯合剂

蓝宝石(Sapphire)主要成分为α-Al2O3,莫氏硬度为9级仅次于莫氏硬度为10.0的金刚石,熔点为2030 ℃[1-3]。蓝宝石拥有极好地介电特性、电气特性和优异的光学透明性和机械性能而且耐化学腐蚀、抗辐射,可用作红外和微波窗口系统、精密耐磨轴承等高技术领域中的零件制造材料,被广泛应用于工业、国防和科研等领域。但是其脆性大,硬度高,机械加工困难,无损伤超光滑表面制备技术则更加复杂[4-5]。在光电子领域,蓝宝石晶体是制造GaN发光二极管(LED)的首选衬底材料[2]。在蓝宝石衬底片上生长GaN,需要其表面必须达到超光滑无损伤的程度而传统的化学抛光加工效率低,易产生表面/亚表面损伤,同时需要较高的抛光温度,易导致抛光划伤、雾面、腐蚀坑等不良。目前已有学者研究了蓝宝石化学机械抛光,其中马振国[2]等主要研究了抛光液的pH值和温度等因素对抛光速率的影响;汪海波等[6]研究了抛光液的pH值、抛光压力和相对转速等因素对蓝宝石抛光速率和表面粗糙度的影响。鲜有文献报道抛光液中螯合剂对抛光速率和表面质量的影响,螯合剂虽只是抛光液中的添加剂,但理论上螯合剂能够与铝离子形成可以溶解的螯合物或硬度小的络合物,加快抛光过程中质量传输从而提高抛光速率,且螯合剂的存在还可以防止抛光材料表面发生玷污和化学吸附。本文主要研究了不同的螯合剂对抛光速率和表面粗糙度的影响。

1 实验部分

抛光试验在法国普锐斯生产Presi-334型台式抛光机上进行,蓝宝石衬底片直径50.8 mm,厚度0.45 mm,抛光垫选用罗门哈斯的suba600抛光垫。抛光基本参数:压力为300 g/cm2、下盘转速为90 rpm/min,抛光液流速为60 mL/min,抛光时间为2 h。

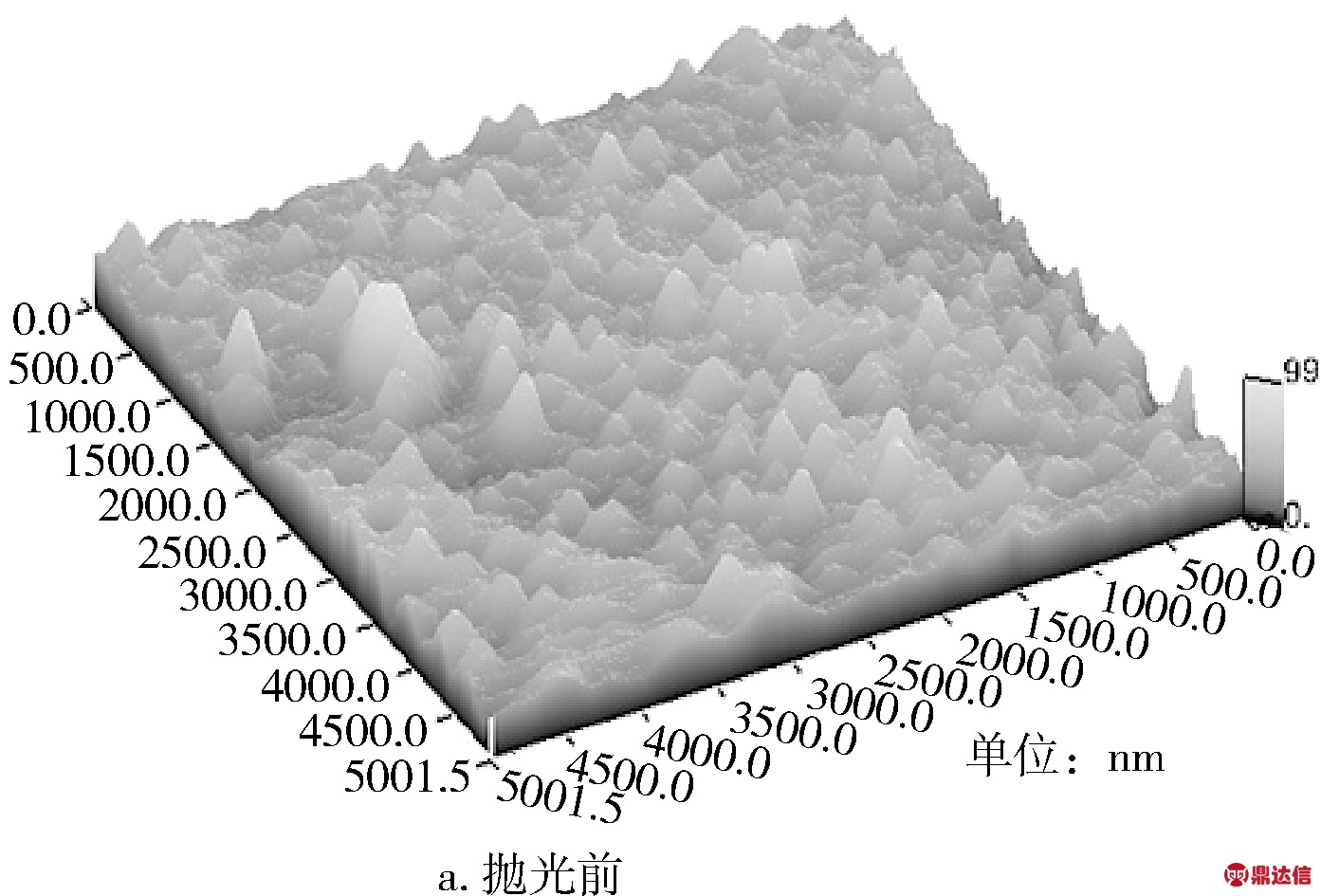

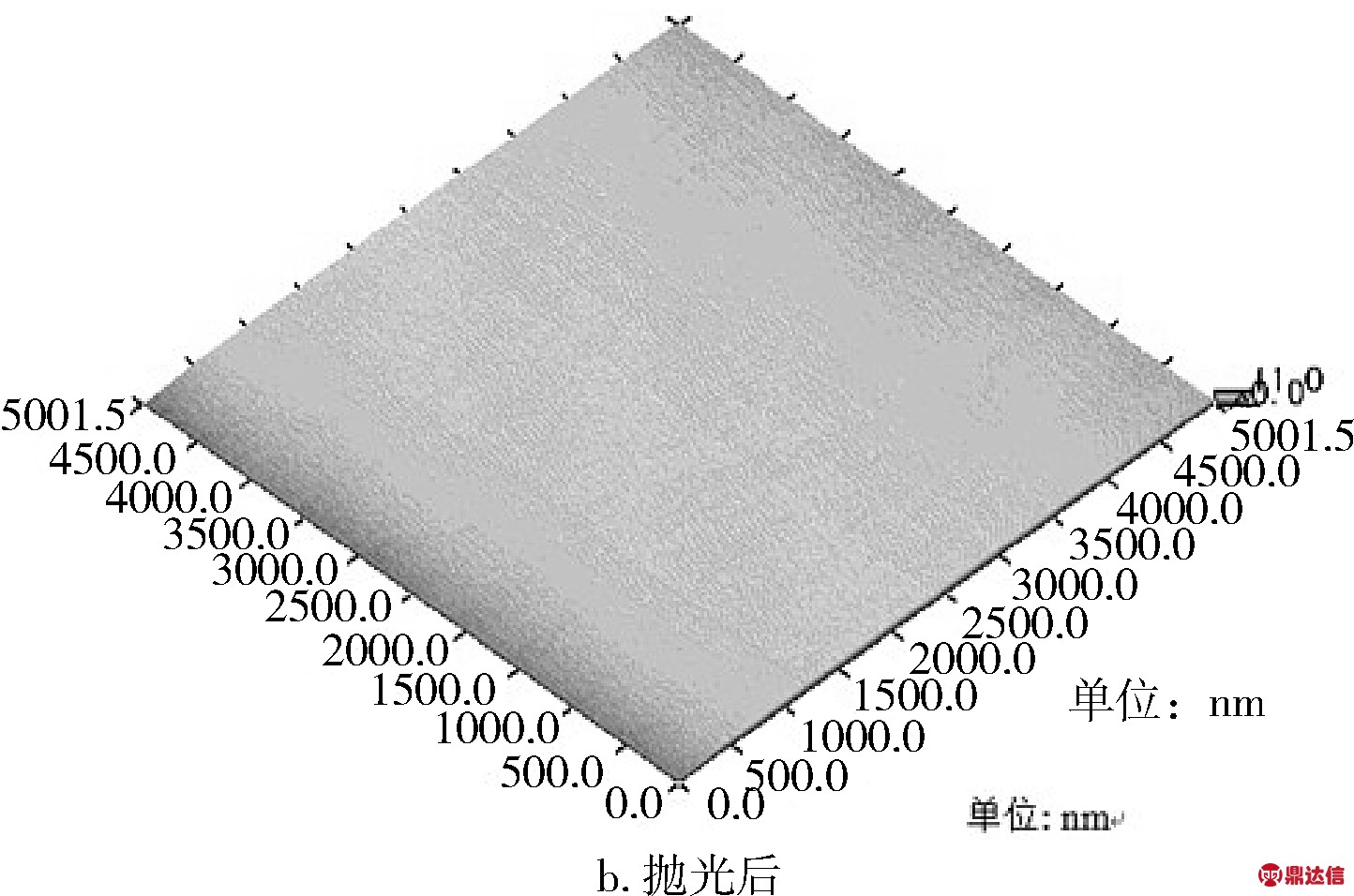

采用上海卓伦微纳米设备有限公司生产的Micro Nano D-5A扫描探针显微镜检测抛光后蓝宝石表面粗糙度Ra值以及抛光前后的三维立体表面形貌,测量范围为5 μm×5 μm。采用菁海FA1004型电子分析天平(精度为0.1 mg)测量实验前后蓝宝石基片的质量差,通过质量差换算得到抛光速率。

2 结果与讨论

2.1 抛光压力对抛光速率的影响

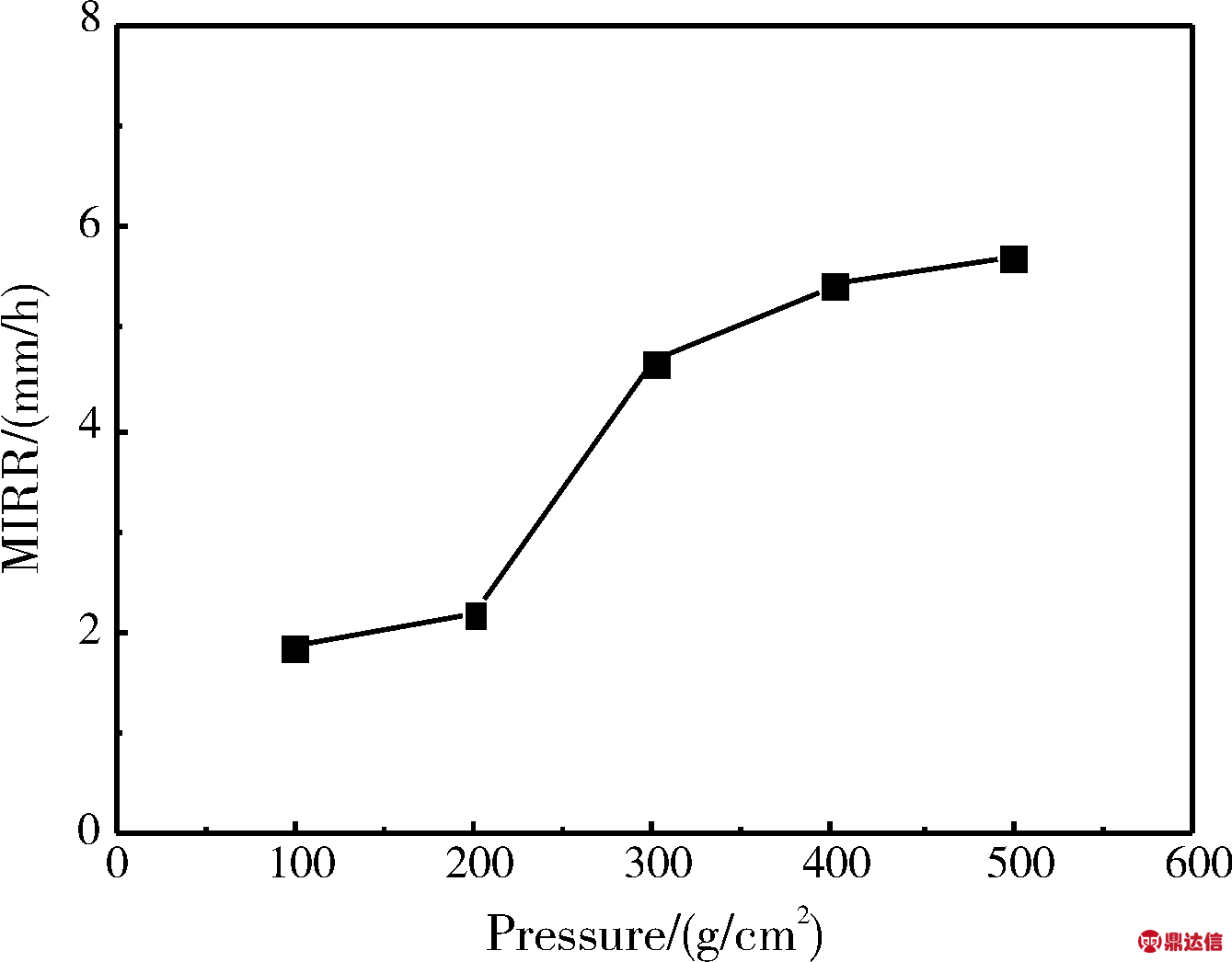

图1为抛光压力与蓝宝石抛光速率的关系曲线。抛光条件为压力100~500 g/cm2、转速90 rpm、抛光液流量为60 mL/min,抛光液SiO2浓度20%,螯合剂Ⅰ浓度1%时。由图可知,在100~500 g/cm2压力范围内,抛光速率呈明显上升趋势,但线性关系不明显;压力越大晶片与抛光磨料以及抛光垫接触越紧密,摩擦力越大[7],另外压力增大导致抛光浆料温度升高,温度升高抛光液中化学组分作用增强,进一步提高了抛光速率,但当抛光压力400~500 g/cm2时,压力对速率的影响减弱。压力再大容易出现崩片和碎片现象,另外压力过大晶片表面缺陷增多,实验优选300 g/cm2为最优化抛光压力。

图1 抛光压力与抛光速率的关系

Fig.1 Relationship between polishing pressure and the MRR

2.2 pH值对抛光速率的影响

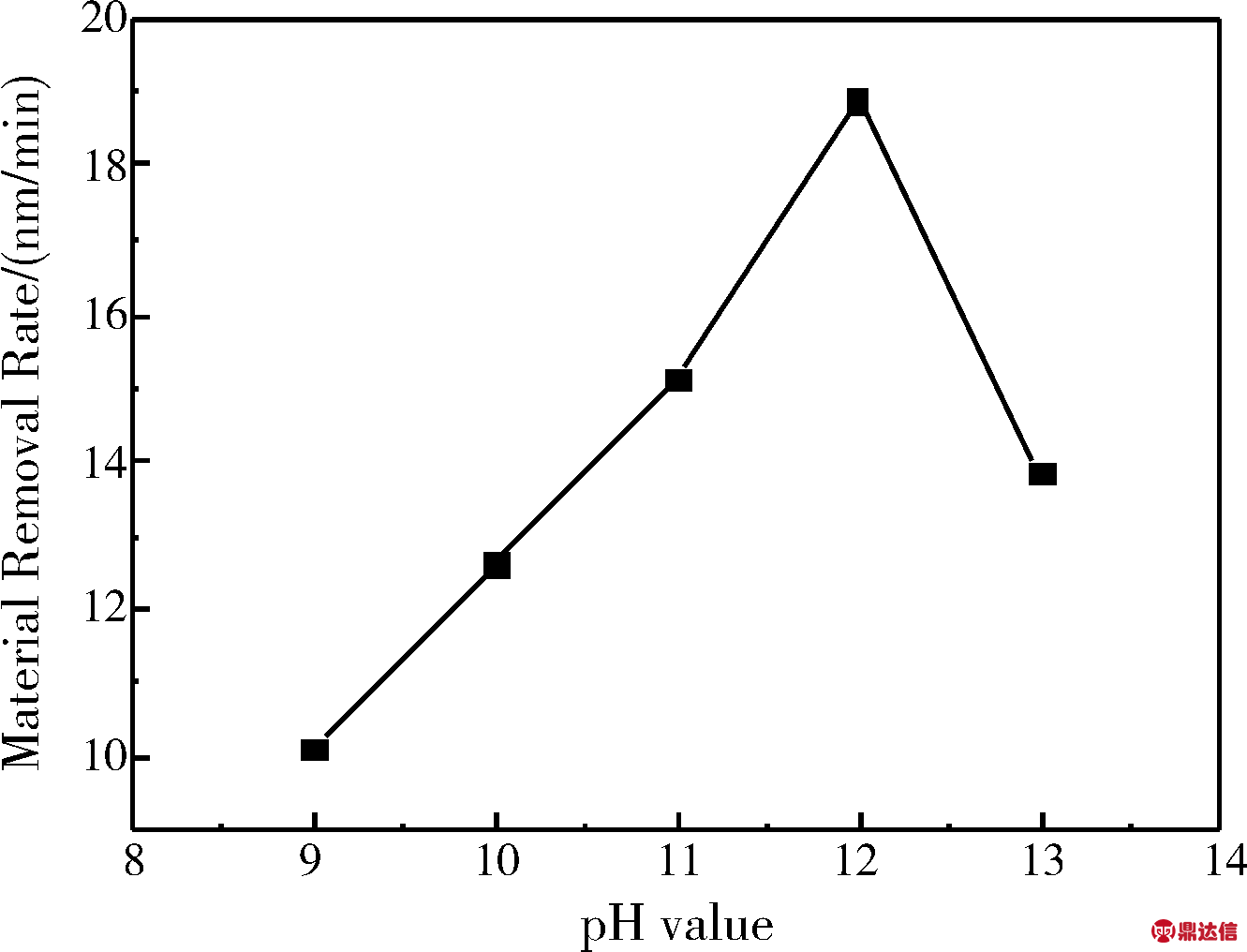

图2为抛光液pH值与蓝宝石抛光速率的关系曲线。抛光条件为压力300 g/cm2、转速为90 rpm、抛光液流量为60 mL/min,抛光液组成为pH值8~13、SiO2 浓度为20%和螯合剂Ⅰ浓度1%。由图可知,随着pH值的增加抛光速率不断增加,这是由于蓝宝石为两性氧化物,随着碱性的增强,化学反应速率加快,蓝宝石表面的氧原子或铝原子分别与抛光液中的碱形成 O-OH和Al-OH,在蓝宝石的表面形成水化层,在抛光过程中,通过磨粒粒子将Al原子和O原子带走[3],因此随着碱性增强抛光速率增大。在pH值为12时,抛光速率达到最大,这与文献[2]中报道的一致,但当pH值超过12时,抛光速率明显降低,这可能是因为二氧化硅表面在强碱性的条件下会被溶解,使表面的硬度降低,从而降低了抛光速率。

图2 pH值与抛光速率的关系

Fig.2 Relationship between the pH value of slurry and the MRR

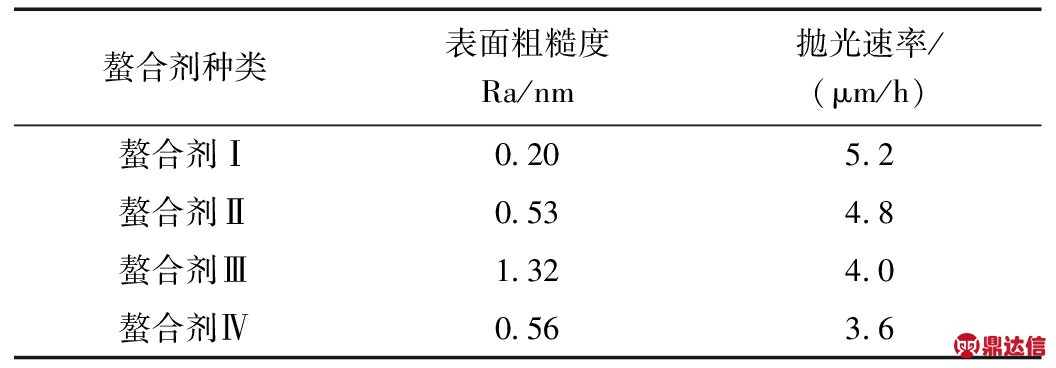

2.3 不同螯合剂对抛光速率与表面粗糙度的影响

抛光条件:压力为300 g/cm2,转速为90 rpm,抛光液流量为60 mL/min,抛光液组成为pH值11.5,SiO2浓度20%,分别加入螯合剂Ⅰ、螯合剂Ⅱ、螯合剂Ⅲ和螯合剂Ⅳ,浓度均为2%。螯合剂Ⅰ、Ⅱ为自配制螯合剂,Ⅲ、Ⅳ为常见螯合类试剂。

表1 不同螯合剂对抛光速率与表面粗糙度的关系

Table 1 Relationship between chelating agent species and MRR or Ra

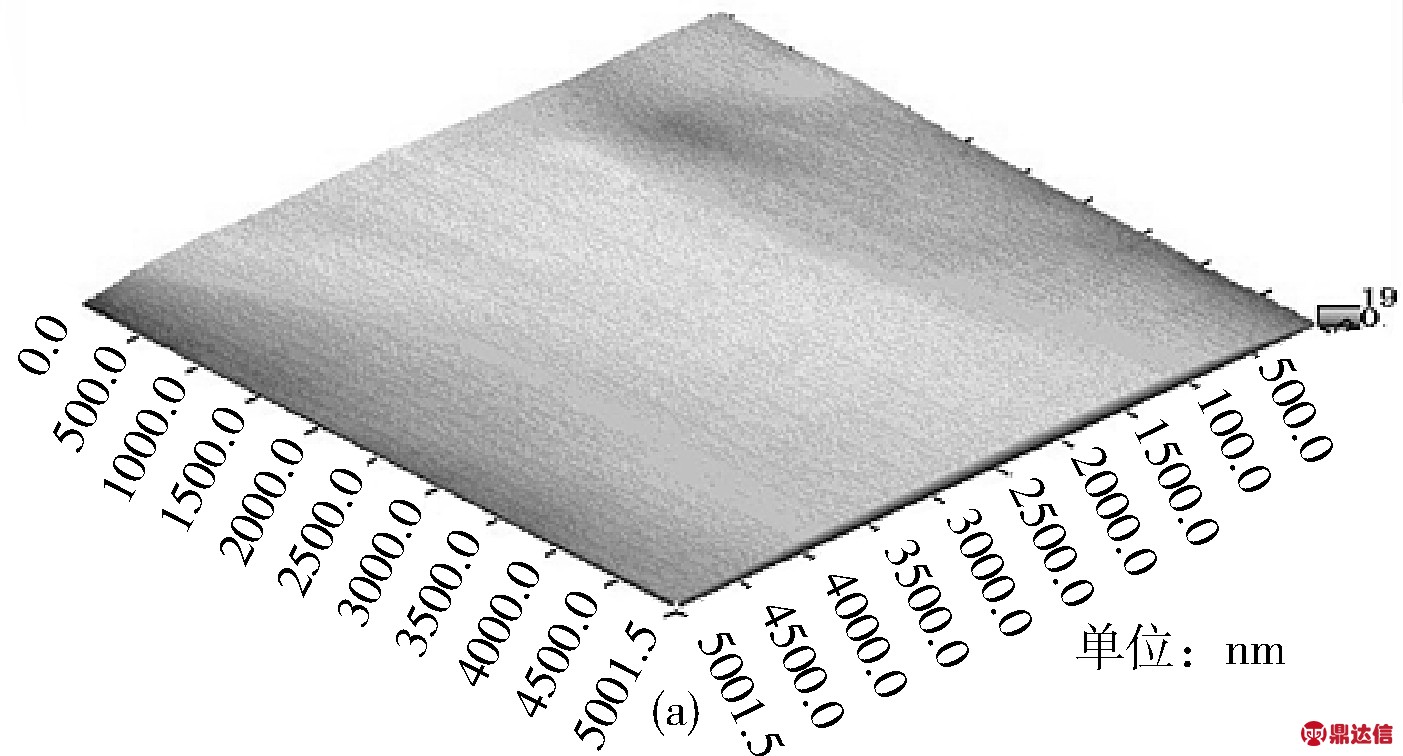

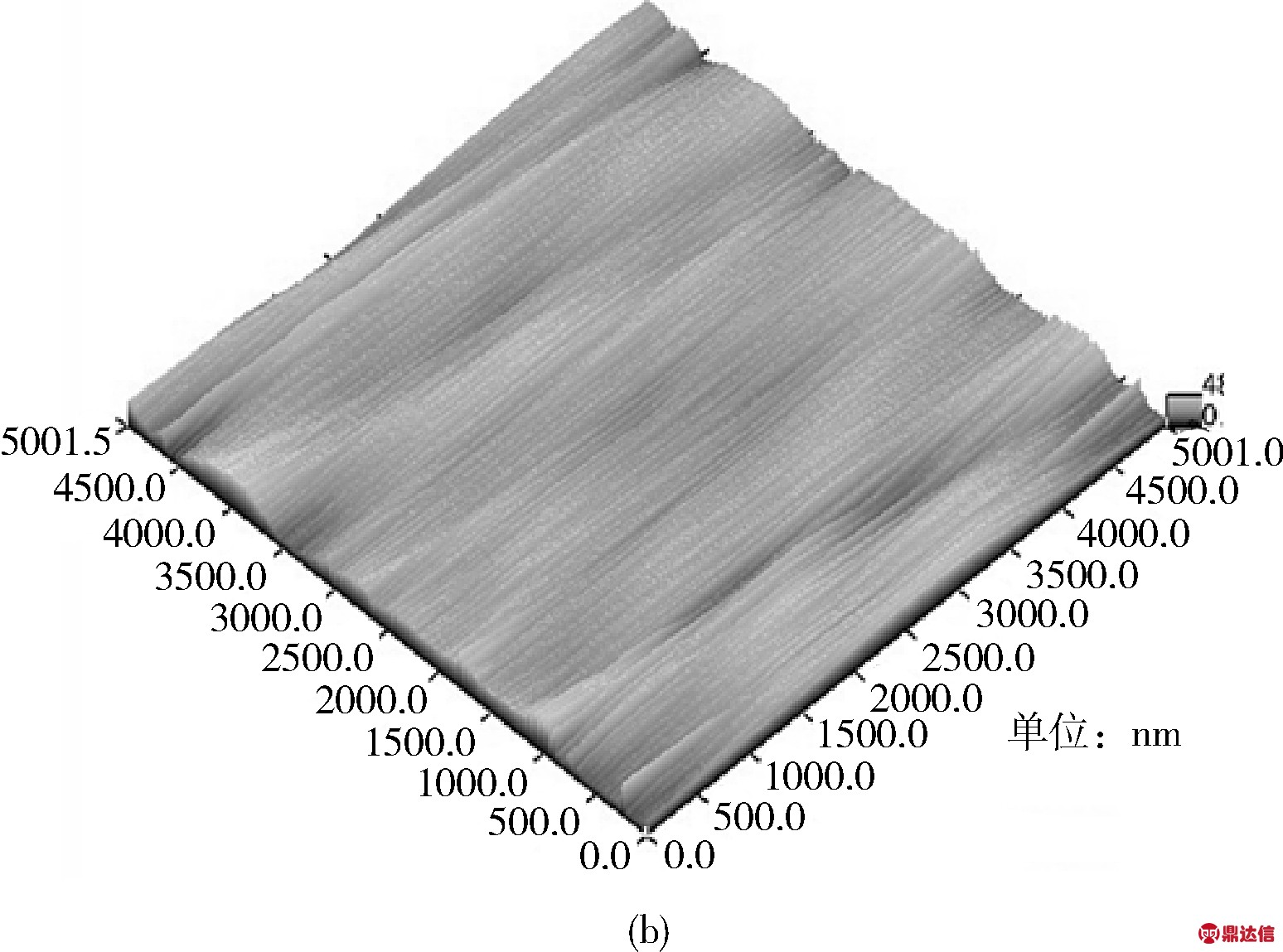

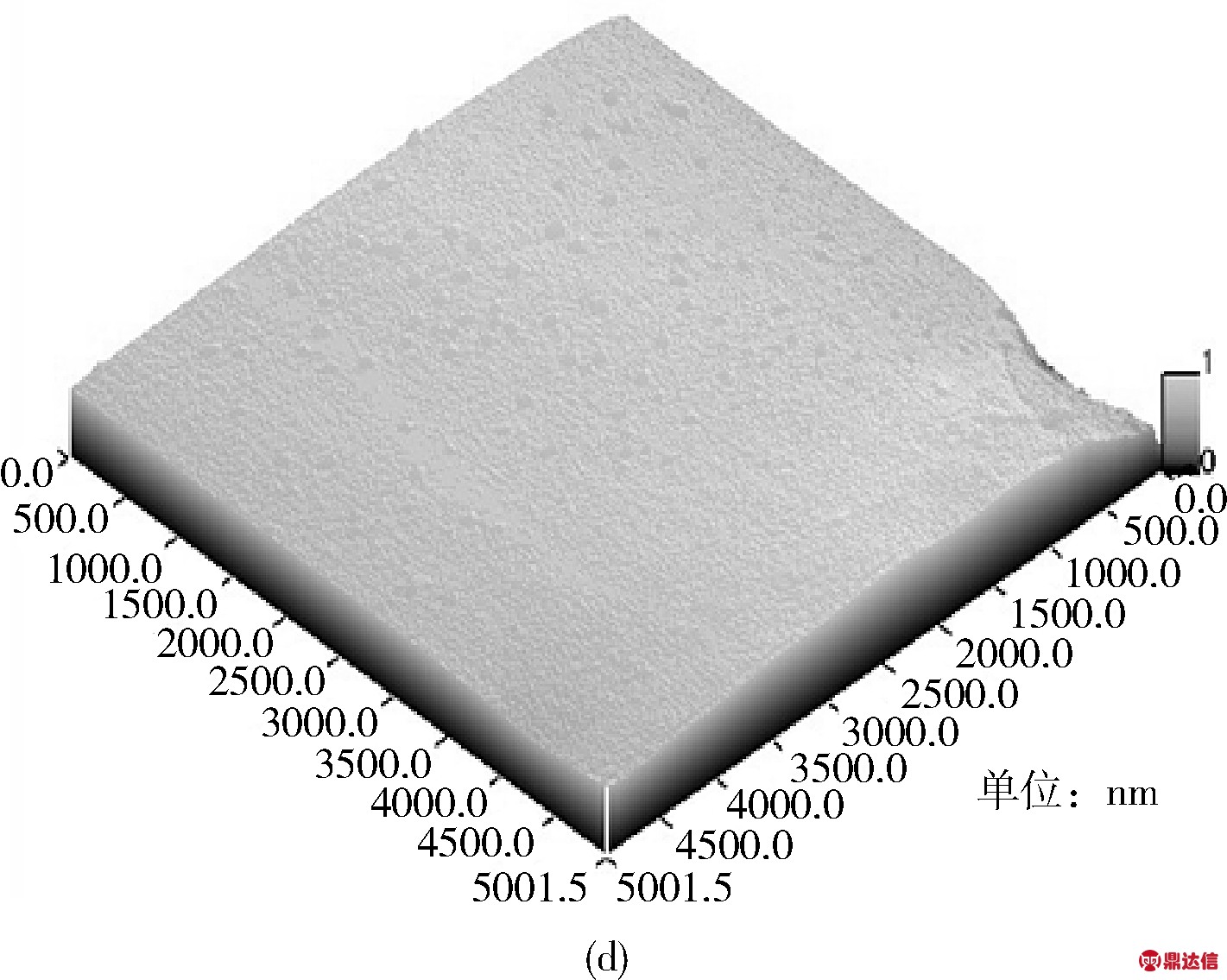

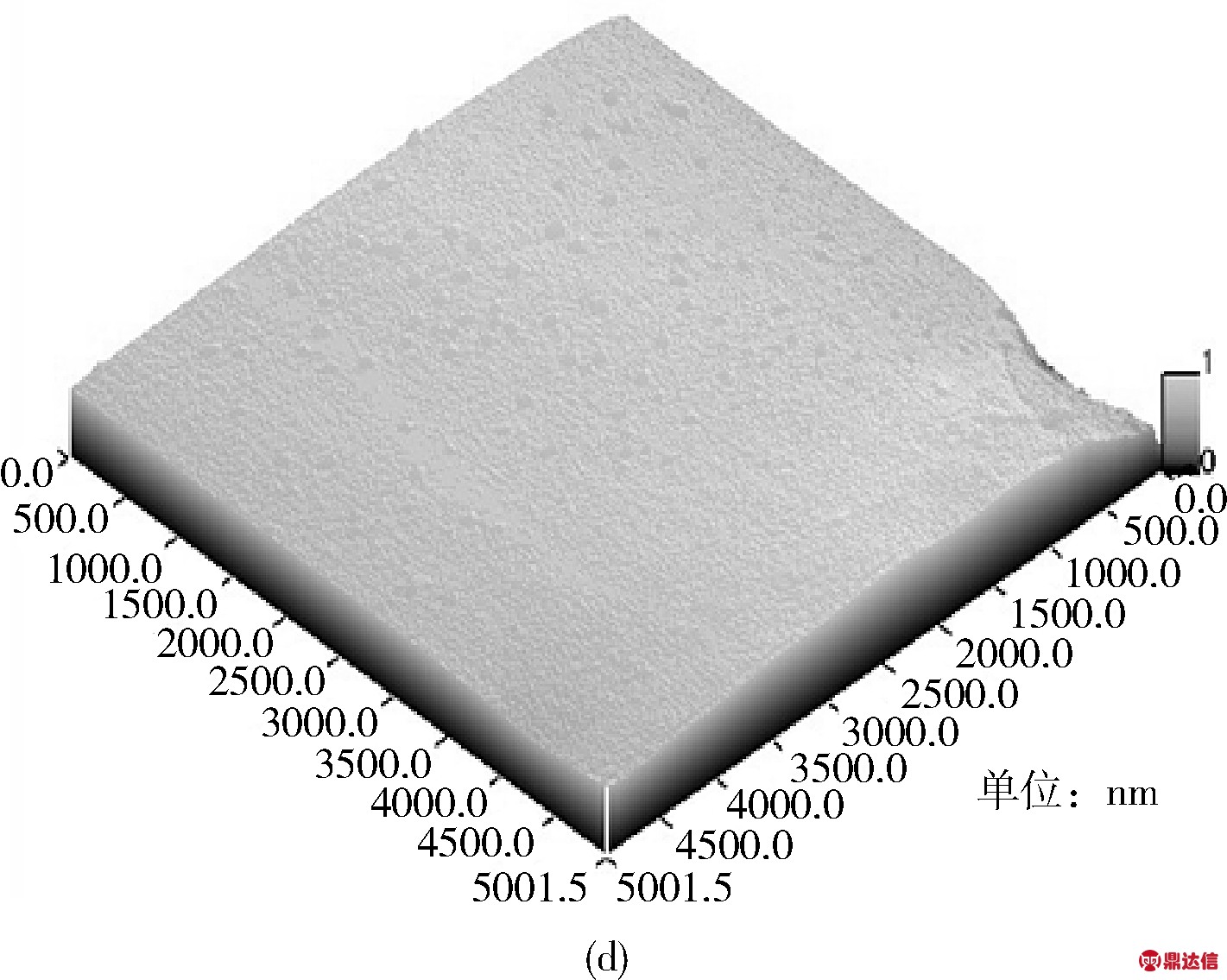

图3 使用螯合剂Ⅰ(a), Ⅱ(b), Ⅲ(c), Ⅳ(d) 抛光后表面形貌

Fig.3 Photographs of sapphire substrate polished using chelating agent species Ⅰ(a), Ⅱ(b), Ⅲ(c), Ⅳ(d)

四种螯合剂均属于多醇胺类,螯合剂Ⅰ是多羟基胺类结构;螯合剂Ⅱ同时含有胺基和羧基;螯合剂Ⅲ、Ⅳ属于典型的羧酸类。从图3a中可以看出,添加螯合剂Ⅰ抛光后,表面质量较好,起伏较低,没有划痕,且其表面粗糙度最小,Ra为0.20 nm;从图3b可以看出,虽然表面起伏较低,但划痕较多,表面粗糙度Ra为0.53 nm;由图3c可知,其表面划痕较多,起伏较大,表面粗糙度Ra为1.32 nm;由图3d可知,虽然其表面较光滑但表面有腐蚀坑,表面粗糙度Ra为0.56 nm。综上所述,向抛光液中加入螯合剂Ⅰ时,表面质量最好且抛光速率最高。

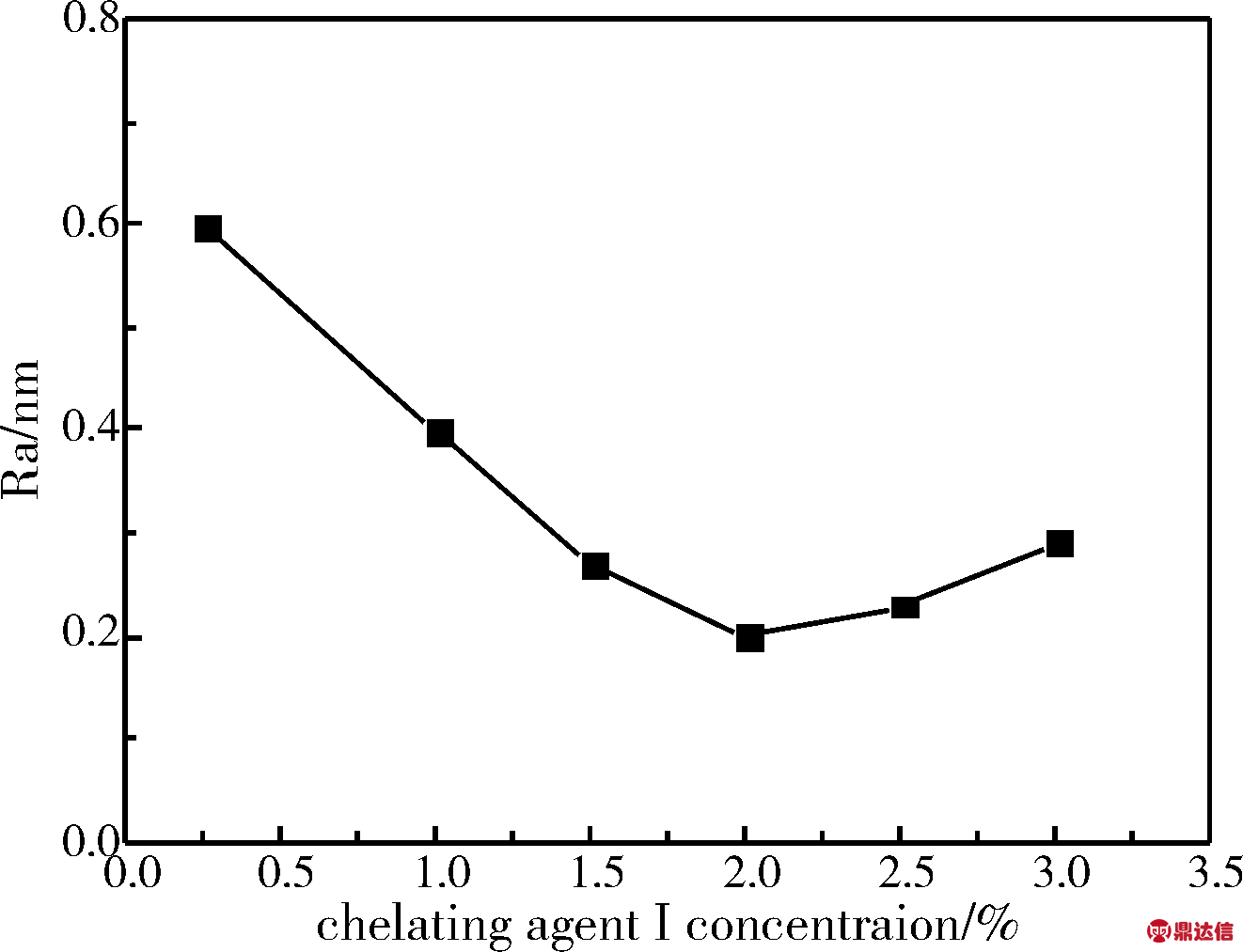

2.4 螯合剂Ⅰ浓度对表面粗糙度的影响

抛光条件同上的情况下,仅改变螯合剂的用量,探究螯合剂用量对表面粗糙度的影响。由图4可知,当络合剂浓度为2% 时,蓝宝石晶片表面粗糙度最低,约为0.2 nm,满足工业上蓝宝石衬底片表面粗糙度低于0.3 nm的要求。

图4 螯合剂浓度对表面粗糙度的影响

Fig.4 Effect of chelating agent I concentration on Ra

图5为蓝宝石晶片抛光前与抛光后表面形貌的对比图,经过抛光试验后,蓝宝石晶片表面变得光滑、平坦,表面几乎没有划痕,表面粗糙度Ra 由24.25 nm降至0.18 nm。

图5 抛光前后的表面形貌AFM图像

Fig.5 Photographs of sapphire substrate between before polishing and after polishing

3 结 论

螯合剂是抛光液的重要组成之一,是影响抛光速率的重要因素。本文首先确定了抛光基本参数压力、转速和流量在此基础上研究了螯合剂种类及其浓度对抛光速率与表面粗糙度的影响。实验表明:结果表明在抛光条件:压力为300 g/cm2,转速为90 rpm,抛光液流量为60 mL/min,抛光液组成:pH值为11.5,SiO2 浓度为20%,螯合剂剂Ⅰ及其浓度为2%时,得到最大抛光速率为5.4 μm/h,蓝宝石晶片表面质量较好,表面粗糙度Ra 达到0.18 nm。