摘 要:汽车外板支撑板是安装在车门上的重要组成零件,它主要起车门外板与内板之间的支撑作用,其次在发生碰撞时可以起到减震、吸能缓冲的作用,从而达到保护座椅安全的效果。文章对其汽车覆盖件进行冲压模具设计,大大提高生产效率。结构设计部分主要包括:凸模和凹模的设计、模架的设计、卸料与导料装置的设计、导向装置的设计、定位零件的设计、材料的选用和热处理要求等。最后,进行虚拟装配,对所选压力机闭合高度校核,并绘制了模具装配图与零件图。

关键词:汽车;冲压件;模具;结构设计

引言

该模具通过模架上的导柱和导套配合来保证工作时上、下模正确位置。凸模是直接固定在上模座上的,为了保证卸料板与凸模之间间隙均匀,则在卸料板与上模座之间设置两组内导向装置,在模具工作时,卸料板还未接触到料片时,模架上的导柱已进入导套,从而保证了在冲裁过程中凸模和凹模之间间隙的均匀性。上、下模座与模具外导向装置的组合体称之为模架。凹模用内六角螺栓、销钉和下模支撑板与下模座紧固并定位。凸模用内六角螺栓和销钉与上模座紧固并定位。

1 工作零件的设计

1.1 落料凸模的设计

在落料生产中,被废料所包容的工作零件称为凸模,凸模材质选用硬度较高的Cr12MoV,热处理后硬度为HRC58~60。凸模形式分为两种,分别为直通式凸模和台阶式凸模。直通式凸模工作部分和固定部分的尺寸完全一致,台阶式凸模工作部分与紧固部分的形状与尺寸不一致。该模具凸模形状为非圆形,考虑到现场操作(在不拆卸料板的情况下可以将凸模拿下来)和加工方式(线切割),故选用直通式[1]。

如图1所示的产品展开图接近于矩形,凸模在试模过程中存在刀口线展开不准的情况,需要经常拆装,为方便实际操作,所以选用如图2所示的固定方式(将凸模直接用螺栓和销钉固定在上模座上)。

图1 外板支撑板零件图

图2 凸模结构形状图

凸模结构形状如图2所示。

1.2 落料凹模的设计

在落料过程中,与凸模配合直接对制件进行分离的工作零件称为凹模,凹模材质选用硬度较高的SKD11,热处理后硬度为HRC60~62。

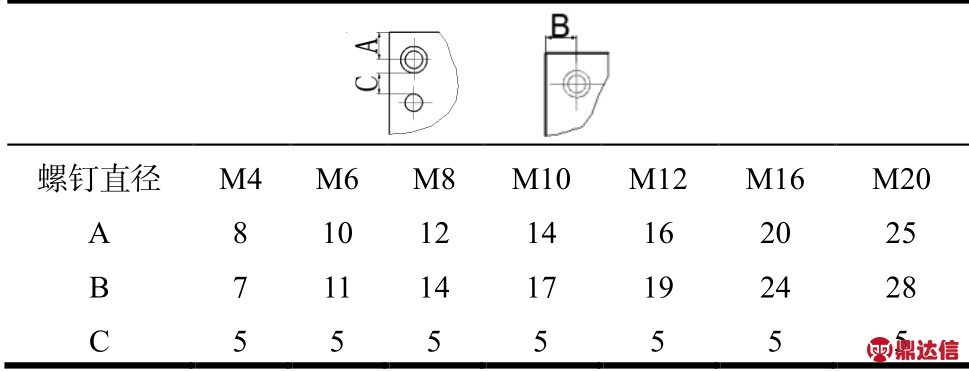

凹模刃口模容易损坏,按照尺寸大可分为整体式、镶拼式和镶套式三类(见图3)。本设计凹模洞口尺寸不大,选用整体式[2]。

图3 凹模结构形式

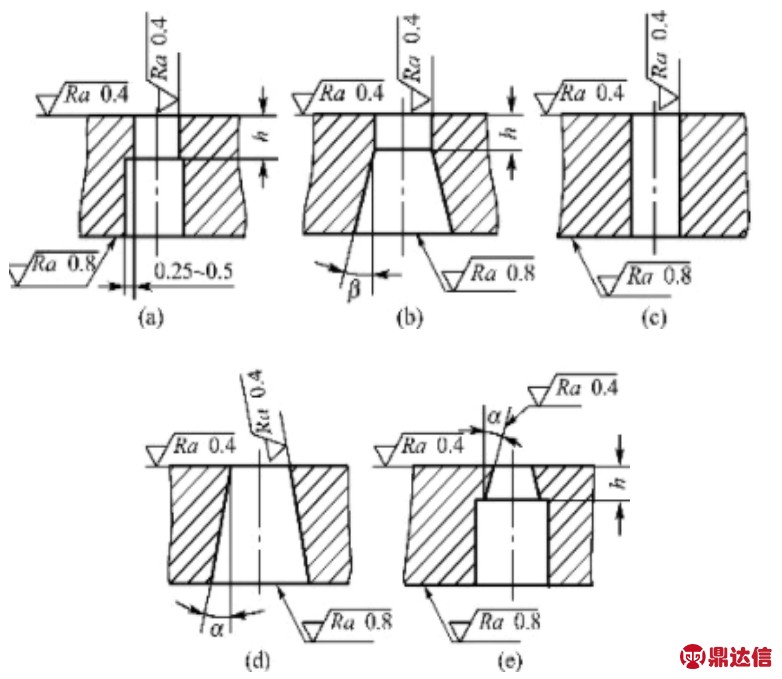

整体式凹模刃口形式常见有以下5种,见图4。

图4 常见凹模刃口形式

a、b、c为直臂式凹模洞口,其特点是刃口强度高,修模后刃口尺寸不变;d、e为斜臂式凹模洞口,其特点是刃口强度高,漏料较为通畅,生产中伴随着修模刃口尺寸会变逐渐大。

凹模洞口的主要参数如表1所示。

表1 凹模洞口主要参数

由于该零件的面积不大选用整体式,洞口形式选用a型,取h=10 mm。

凹模轮廓尺寸凹模壁厚的确定:

式中:K为系数。

查表2得:K=0.15~0.2,取K= 0.2。

表2 系数K的数值

凹模壁厚:H凹 =0.2×114=22.8 mm

c=(1.5~2)H凹=34.2~45.6 mm

凹模宽度:B=b+(3~4)H凹

凹模长度:L=l+2c

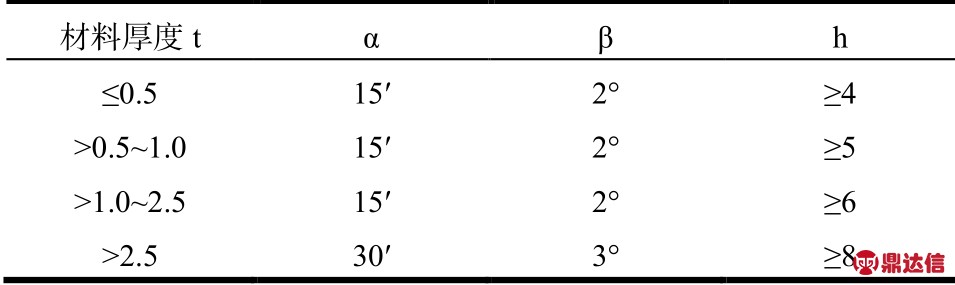

取c=38 mm,B=190 mm,L=180 mm。

考虑到该件生产批量较大,为保证模具寿命,取H凹 =29 mm。故凹模的外形尺寸为:190 mm×180 mm×29 mm,如图5所示。

图5 凹模结构形状图

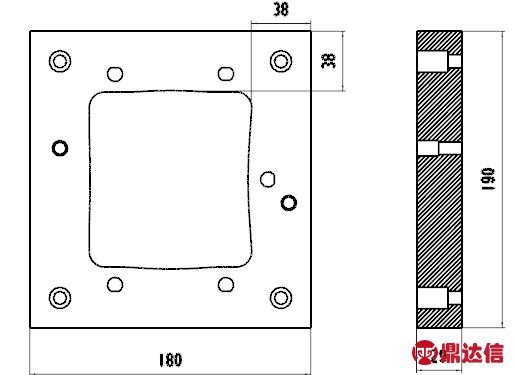

1.3 凹模固定和定位

本设计凹模采用螺、销钉进行固定。考虑到生产中各种应力的存在会对模具寿命的影响,因此个空的位置需要合理布置,螺钉孔与销钉孔中心间距不能太近,螺钉孔和销孔距离凹模边缘及刃口的距离也不能太近,孔距的最小值表3。

表3 孔距间最小值表

2 模架的选用

模架是指上、下模座与导向装置的组合体,模具中所有的工作部件都需要固定在模架上,冲裁过程中产生的各种力都有模架承担。常见的模架形式有四种,分别为中间导柱模架、后侧导柱模架、四角导柱模架和对角导柱模架。

方案一:后侧导柱模架。后侧导柱模架的优点是送科方便,可以纵向、横向自由送料,在冲压过程中可能会造成上模歪斜的情况,这种情况一般是因为偏心距与压力机导向不精确所导致的,会使模具的凸模与凹模单边摩擦,也可能会使导柱与导套磨损,从而影响模具寿命。

方案二:中间导柱模架。中间导柱模架的两个导柱均匀对城分布在两侧,其优点是滑动平稳、受力均衡、导向准确可靠,缺点是中间导柱模架只能纵向送料。

方案三:对角导柱模架。对角导柱模架同样具有滑动平稳,受力均衡,导向准确可靠的优点,在设计过程中需考虑钳工在装配完上、下行进行合模时装反,调整一侧导柱的位置5 mm,必须保证在对角线上,这种模架换具有纵向、横向都能送料的特点。使用方便,对角导柱模架横向尺寸大于纵向尺寸。

方案四:四角导柱模架图。四角导柱滑动导向模架是四个拐角都有导向装置,四导向装置通常用滚动导向,上、下模座的厚度是普通模具的1.5倍以上。这种模架导向精度好,刚度和强度高,稳定性好。

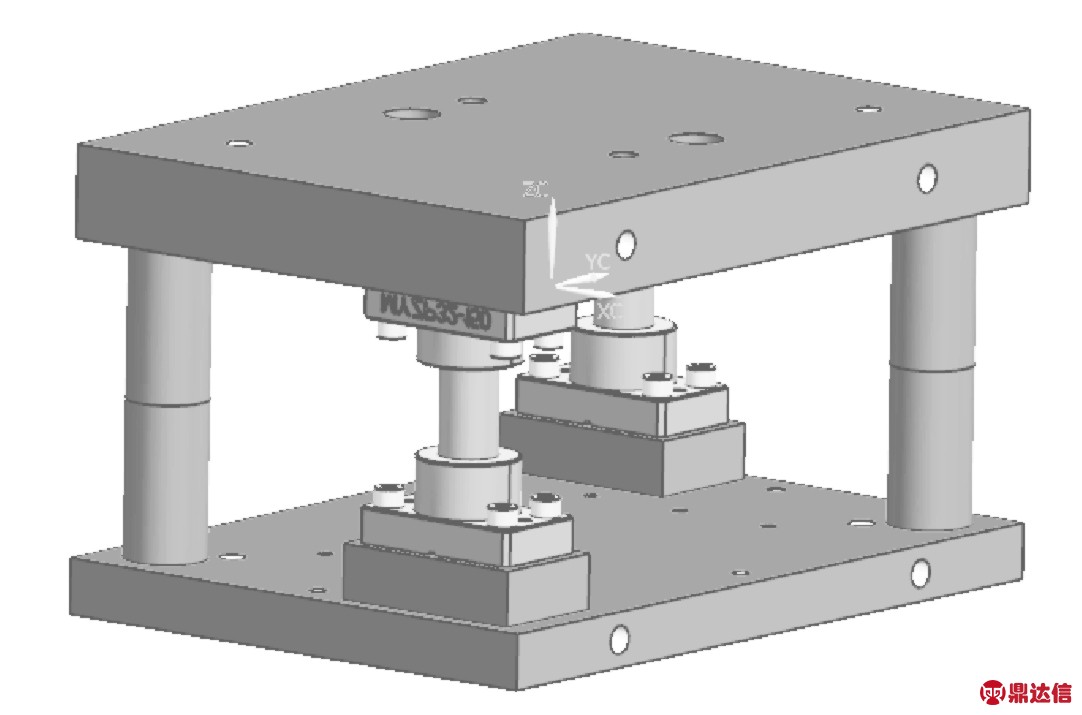

在能够保证模具寿命和工件质量要求下,选用对角导柱模架的导向方式,即方案三最佳。再根据凸、凹模的尺寸,确定其上模座尺寸为420 mm×300 mm×50 mm,下模座尺寸为420 mm×300 mm×30 mm,模架结构形式如图6所示。

图6 模架结构简图

3 卸料装置的设计

本落料模具选用的是弹性卸料,具有压料和卸料的双重作用,弹性元件常有橡胶和弹簧。本设计选用弹簧做为弹性元件,常兼作压边、压料装置和凸模导向。其卸料板外形尺寸为210 mm×200 mm×30 mm,如图7所示。

图7 卸料装置

计算弹簧预压力F0:

根据刀口线长度可计算得卸料力为:Fx=5.84 KN,根据模具安装空间,取矩形圆筒弹簧n=4个,每个弹簧承受的压力F0为:

计算弹簧在冲压过程中最大压缩行程L0。

其中:h1模具处于打开自由状态下卸料板高出凸模断面的高度为5 mm;h2模具处于打死闭合态下凸模进入凹模的深度为4 mm;t为材料的厚度1 mm。

弹簧型号的选择:

根据该件年产16万件,暂定该模具使用寿命为五年,按工作100万次算,查表知选用GB/T 36524—2018弹簧型号为SWM30-50的矩形弹簧。

4 参数的校核

根据刀口线长度和该模具选用弹性卸料装置,可计算得总冲压力:FZ=188.34 kN,查表知:选用开式可倾J23-3型号压力机。

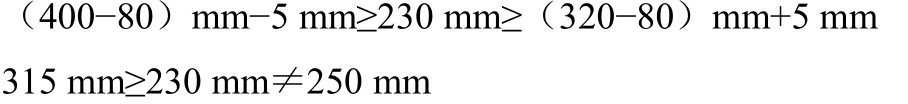

此模具闭合高度为上模座厚度、凸模高度,凹模厚度、凹模安装板厚度、凹模安装座垫块高度、下模座厚度之和减去凸模进入凹模的深度,因此闭合高度H为:

根据模具的闭合高度和总冲裁力对所选的J23-35压力机,进行校核。

所选压力机型号不对,重新选用J23-63压力机,再次进行校核。

所以,模具在试模时应在模具下面加厚度为50 mm的垫铁。

5 总结

汽车外板支撑板属于典型的的冲裁件,由于篇幅所限,本文略去了模具工艺分析部分,重点对是对模具核心工作部位落料凸、凹模的设计进行阐述,凸、凹模作为工作结构中最主要的部位,在设计时计算了凸、凹模的合理间隙及刃口尺寸和公差,模具总体结构设计前还需要对工件在制造过程中可能出现的问题进行预测,在模具结构设计时应采用相应的工艺措施来降低缺陷,因此有效降低了模具在生产零件时废品的产生。