摘要:脉冲焊机与普通焊机采用相同焊脚高度的焊接参数,支撑板焊接接头由于脉冲焊机电弧能量集中,因此可增加焊接熔敷率以及焊接熔深,并且在焊道饱满性条件下抗裂性能更好。

1 序言

国内某压力容器公司支撑板在使用过程中出现焊接开裂情况,为提升焊接质量,将现有人工焊接优化为机器人脉冲焊接。本文通过机器人脉冲焊接与人工焊接焊后力学性能及熔深对比探讨,升级焊接工艺,为后续相似产品焊接提供技术支持。

2 结构设计

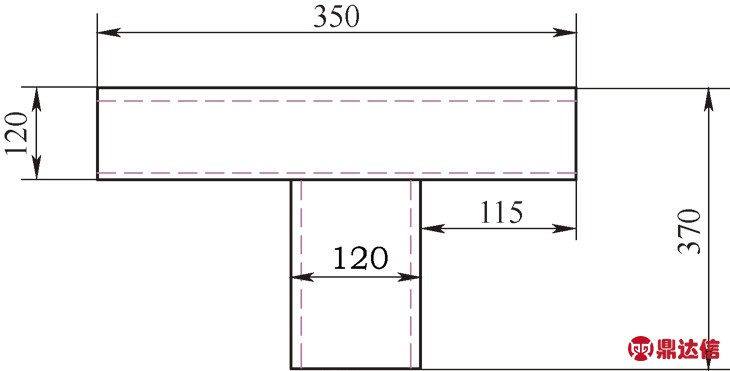

(1)纵梁规格 母材材质为Q 3 5 5 B钢,整体工件规格为3 5 0 m m×3 7 0 m;纵梁规格220m m×120m m×120m m×6m m,横梁规格为250mm×120mm×100mm×8mm(见图1)。

图1 纵梁

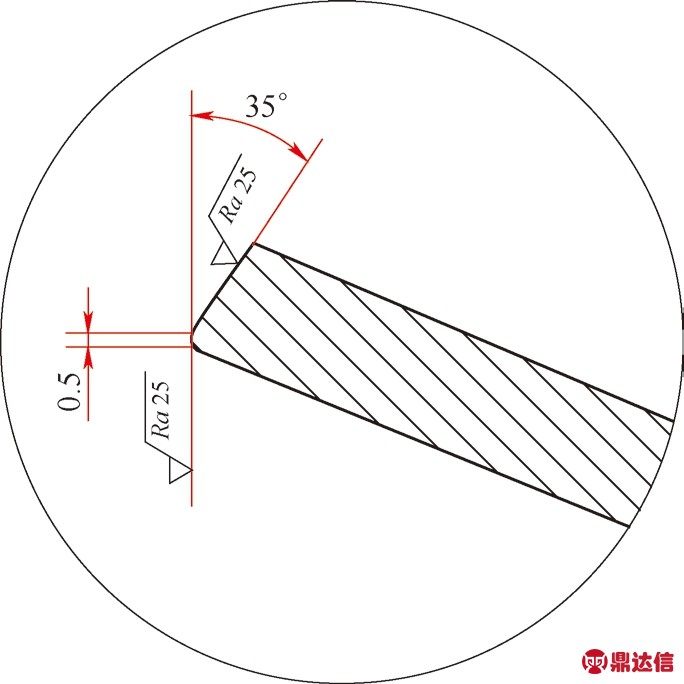

(2)横梁端部坡口工艺要求 折槽焊接端根据板材的厚度开V形坡口,坡口角度为35°,钝边0.5mm(见图2),采用铣边机械加工,以保证坡口形状一致。

图2 钝边尺寸

3 焊前准备

(1)焊接设备 方案1:采用松下脉冲焊接电源YD-500GL4HGK+焊接机器人本体TM1400(见图3);方案2:采用松下普通焊接电源KR-500。

图3 焊接机器人

(2)焊丝 采用金桥ER50-6,φ1.2mm实芯焊丝。

(3)焊接气体 采用80%Ar+20%CO2 混合气体保护。

4 焊接工艺

(1)焊前预处理 按图样要求铆接2组相同规格工件,并做好工件标记。工件焊道两边100mm处进行表面喷砂处理,去除锈蚀,露出金属光泽。

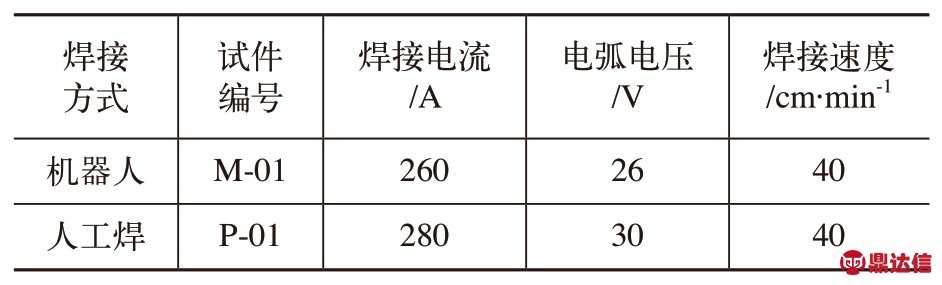

(2)焊接工艺过程 方案1:采用机器人+脉冲电源焊接,机器人采用在线编程示教、电压传感、电弧跟踪模式。方案2:人工焊接方式采用平角焊模式,即平角焊画圆弧手法进行焊接,具体焊接参数见表1。

表1 焊接参数

(3)焊道外观对比 机器人与人工采用相同电流及速度进行焊接后,2种工件焊脚高度一致,都为5mm,满足工艺要求。从外观上观察,机器人脉冲焊接焊道更圆滑饱满,如图4所示。

图4 焊缝形状

5 力学性能及微观组织分析

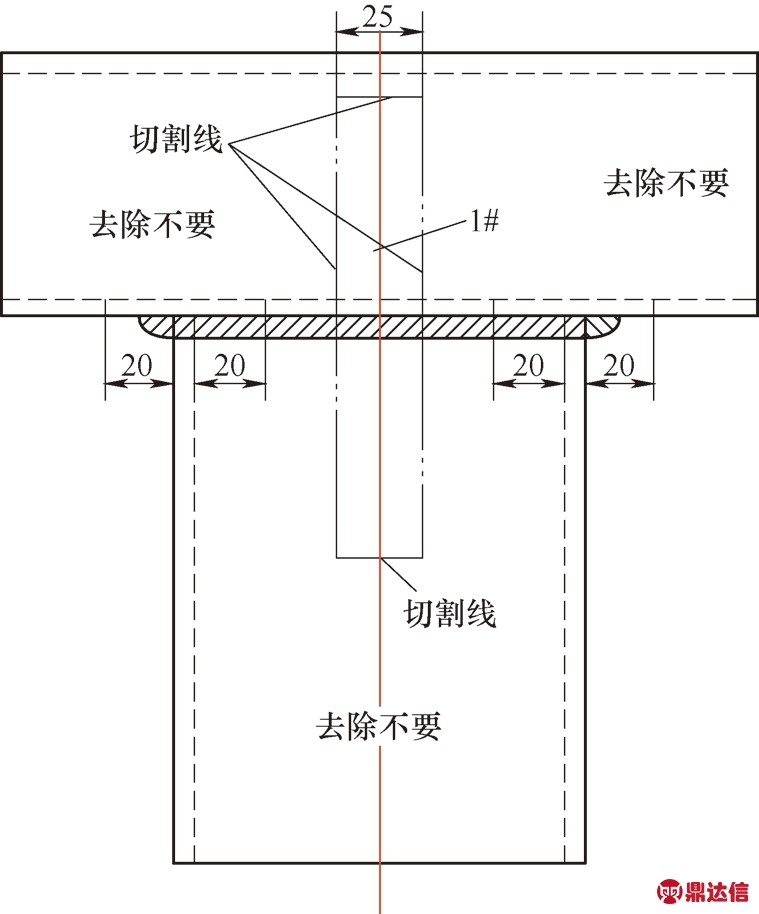

(1)拉伸试样 将试件按图5进行切割制备焊接接头取样,样品规格100mm×25mm,用WEW-600C拉伸试验机进行拉伸,测量2组焊接接头样品抗裂力学性能。

图5 试样切割示意

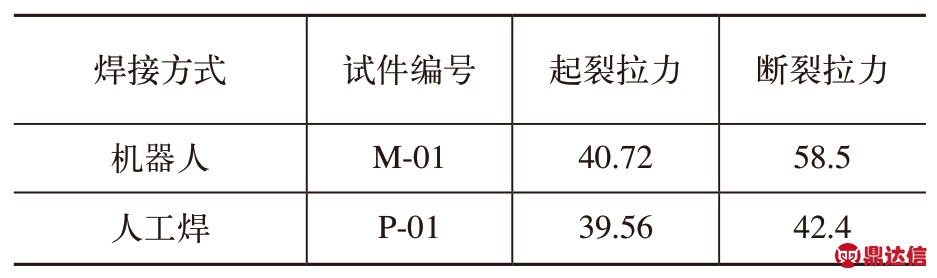

(2)抗裂数值对比 人工普通焊接工件编号P-01、机器人脉冲焊接工件M-01,通过起裂拉力数值及断裂拉力别表数值进行比较,M-01>P-01,抗裂测量数据见表2。

表2 抗裂数据 (kN)

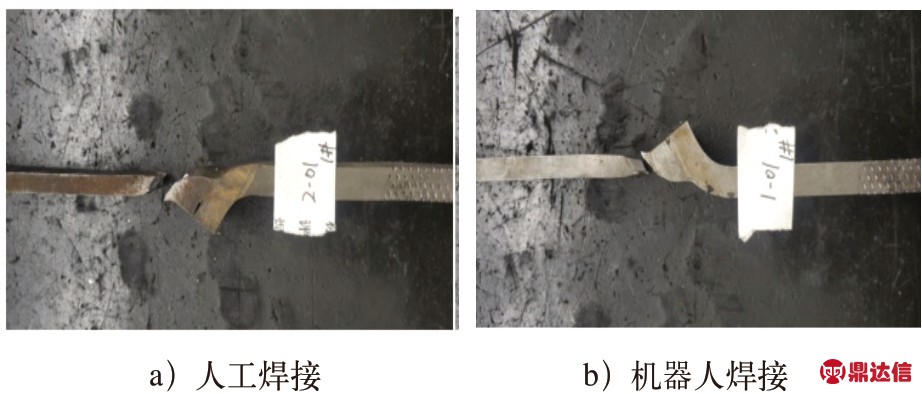

(3)抗裂对比分析 焊道断裂部位均在焊道与母材的熔合线部位(见图6),因拉伸过程中该部位是应力集中位置[1]。

图6 抗裂部位

由于脉冲焊接具有脉冲功能,脉冲焊接的热输入低于普通焊接,因此出现的热影响区淬硬性组织概率低于普通焊接工件,并且组织更加致密。

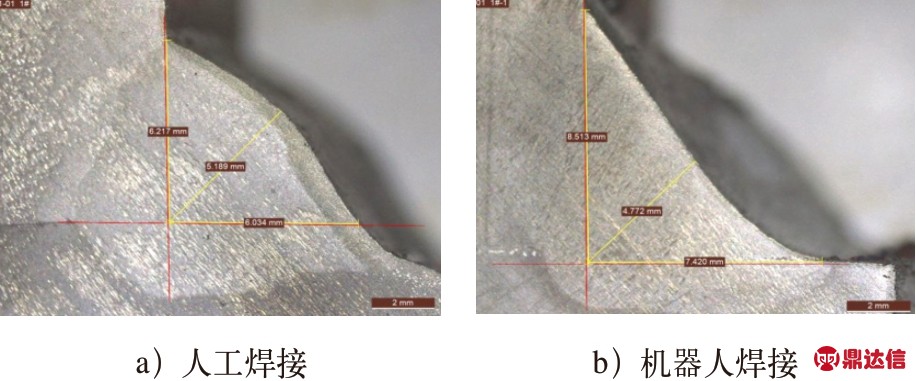

(4)焊接熔深对比及分析 将2组工件进行剖切,制作熔深观察样件,大小为50mm×20mm,通过4%的硝酸溶液进行腐蚀,对比照片如图7所示。

图7 焊接熔深

从图7可以看出,在人工普通焊接工件编号P-02、机器人脉冲焊接工件M-02中,通过起裂拉力数值及断裂拉力数值进行比较(见表3),M-02>P-02。由于脉冲焊接电弧挺度高于普通焊机,加之机器人焊接稳定性促进熔池熔敷率,因此增加熔合线长度,从而增加了熔深[2]。相同结构工件,熔敷率越高,焊道本身强度越高[3]。

表3 焊接熔深 (mm)

6 结束语

脉冲焊机与普通焊机采用相同焊脚高度的焊接参数,支撑板焊接接头由于脉冲焊机电弧能量集中,因此增加焊接熔敷率,焊接熔深更深,在焊道饱满性条件下抗裂性能更好。