摘 要:弓形折流板换热器作为最常见的传统管壳式换热器,其存在着容易结垢、流阻过大等缺陷,文章针对菱形孔支撑板换热器,通过数值模拟方法进行流动和传热性能研究。结果表明,两种菱形孔支撑板方案的壳侧努塞尔数Nuo相较于弓形折流板方案分别提高了52.20%和51.95%,为异型孔纵向流换热器的优化与选型提供设计参考。

关键词:管壳式换热器;菱形孔支撑板;CFD;强化传热

引言

伴随着科学以及生产技术的发展,人们对于能源的使用需求日益增大,现阶段如何高效利用能源资源已成为各个国家重点研究的问题[1]。换热器是一种广泛应用于航空、冶金、能源、石油化工等行业的重要的能量交换设备,弓形折流板换热器作为最常见的传统管壳式换热器,其存在着容易结垢、流阻过大等缺陷[2-3],由此可见强化换热器的传热性能对节能降耗起着至关重要的作用[4]。

王珂等[5]建立周期性模型,对三种不同支撑结构的管壳式换热器的流动特性进行性能研究,研究结果表明,流体在壳程内产生横向流、纵向流、混合流三种不同流态,流体压降和传热系数受到壳程横向流速的影响很大。王翠华等[6]采用数值模拟的方法探究网状孔板换热器的流动和换热特性,研究结果表明,当流体通过隔板时产生的射流作用,强化了传热,网状孔板换热器的Nu达到弓形折流板换热器的1.5倍。李静等[7]通过改变翅片结构,提出了新型纵向流一体式翅片管,使用计算流体力学软件对7种周期性单元流道进行数值模拟,研究结果表明,105°夹角的翅片管的换热系数相对于光管提高了近60%,综合性能大大提高。

因此,为达到强化传热的目的可以分别从换热器的支撑板几何结构和管束的几何形状入手,通过合理的配置,使换热器的综合性能得到显著提升。本文建立两种新型菱形孔支撑板换热器模型,采用数值模拟的方法,针对流动和传热性能进行研究,得到不同换热器模型的温度场,考查壳程换热及压降特性,来验证该模型准确性,并为换热器的优化与选型提供数据支持。

1 模型参数

近年来计算机性能飞速发展,使用整体模型、周期性全截面模型、单元流道模型对管壳式换热器的数值仿真已经被广泛开展。而在建立数值仿真模型时,往往要对所研究的模型进行相应简化,以实现在节省计算机资源的同时达到较高的仿真精度。

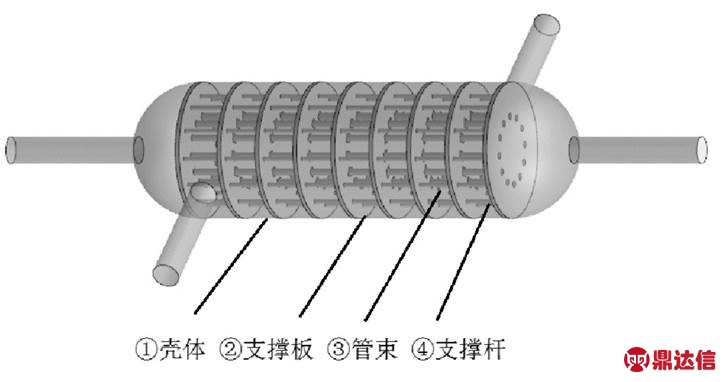

依据核心部件的传热特性,同时考虑模拟分析精度要求,对两种菱形孔支撑板换热器和弓形折流板换热器的整体计算模型做了相应的简化,换热器模型壳体外径102mm,支撑板内径100mm,管束外径5mm,内径4mm,管束数量为13,管束有效长度240mm,换热器结构简图如图1所示:

图1 换热器结构简图

2 仿真条件

在数值模拟中,网格质量的好坏对仿真结果的影响非常之大,为了达到较高精度,本文所有模型均采用非结构化网格的方法进行网格划分,设置壳侧、管侧双流域,换热器外壳不参与换热,选取全局网格尺寸为5mm,在局部网格中选取进出口面,支撑板面网格尺寸为3mm,选取管束耦合交界面网格尺寸为1mm,网格生成方式选取四面体网格生成,进行网格质量分析,确保生成的网格数量达到计算精度要求,最终确定的网格数量大约为450万。

使用Fluent软件作为求解器求解计算时,选取液态水作为工质运行在管程和壳程实现热量交换,进口采用速度入口边界,出口采用压力出口边界,支撑板、支撑杆和壳体外壁面选择绝热壁面条件,管束采取耦合壁面条件。相关模拟分析条件设置如下:打开能量方程,流域内产生复杂湍流,因此采用RNG k−ε湍流模型计算,使用收敛性较好的压力和速度耦合的SIMPLE算法,压力项选择标准离散格式,其余项选择二阶迎风格式,设置能量方程残差收敛条件为10-5,其余收敛条件选取默认值,测试点条件选取管侧入口温度333.15K、入口流速1-6m/s;壳侧温度296.15K、入口流速u恒定1m/s。

3 性能计算

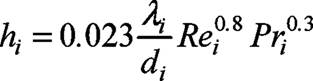

按照模拟结果给出的各类换热器的管壳侧流体进出口速度、温度和管壳侧压降,可计算换热器的传热性能、压降损失。使用管内侧的换热系数hi与壳侧换热系数ho分析换热性能:

(1)

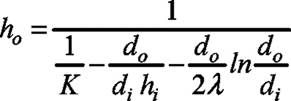

(1) (2)

(2)

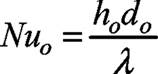

其中:di和do表示管束的内径和外径;λi和λ表示液态水和管束金属材料的导热系数;Rei和Pri表示管内液态水的雷诺数以及普朗特数。反映壳侧传热性能的无因次准则数采用壳侧努塞尔数Nuo其计算公式如下:

(3)

(3)4 传热分析

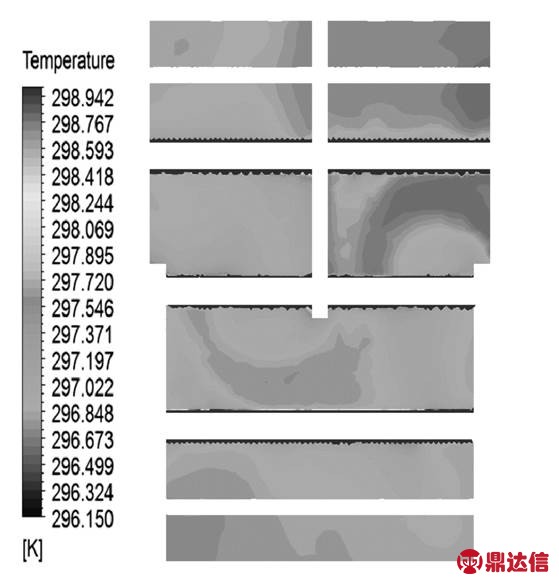

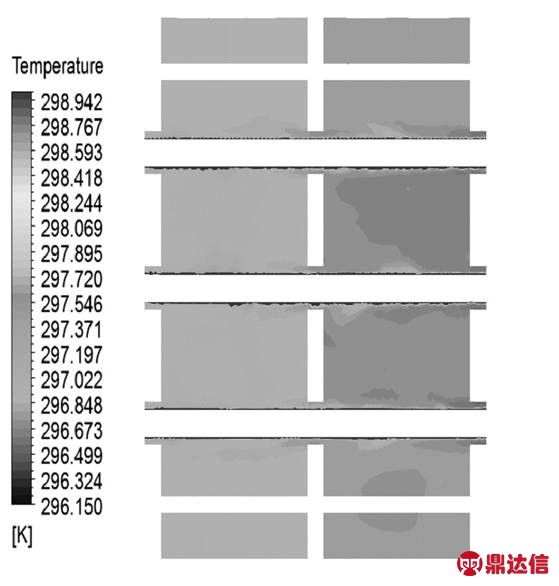

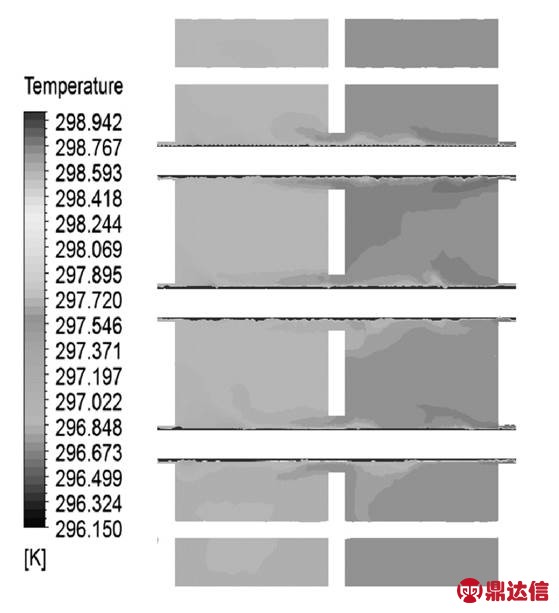

图2~图4给出菱形孔支撑板换热器以及弓形折流板换热器在入口流速为6m/s时XZ平面纵向中心截面的壳程温度云图。由图可知在流动充分发展阶段,不同结构换热器壳侧流体的温度变化规律,温度变化与流动方向关系密切,近壁面处换热较为剧烈。菱形30°和菱形90°方案在近支撑板孔处出现明显温度变化,主要原因是流体流经支撑孔时,流通面积剧烈减小,产生了二次流动及射流现象,近壁面流体的扰动程度大幅增加,使得管壁和液体之间的边界层受到破坏,换热性能得以加强。

图2 弓形切片温度云图

图3 菱形30°切片温度云图

图4 菱形90°切片温度云图

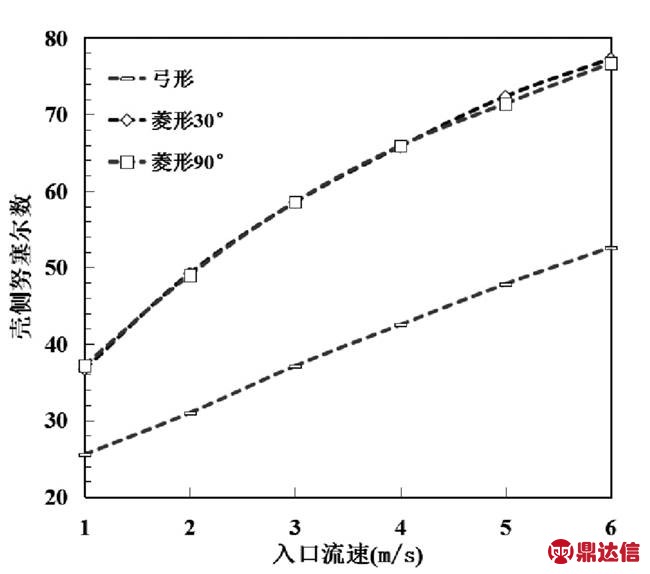

图5给出了菱形孔支撑板换热器及弓形折流板换热器的壳侧努塞尔数Nuo随入口流速变化的曲线图。三种方案的壳侧努塞尔数Nuo都随着入口流速的增加而增加,其中两种菱形孔支撑板换热器壳侧努塞尔数Nuo相近,但都大于弓形折流板换热器,两种菱形孔支撑板方案的壳侧努塞尔数Nuo相较于弓形折流板分别提高了52.20%和51.95%,其内在机理是菱形孔支撑板换热器相较于弓形折流板换热器将横向流动改变为纵向流动,同时因菱形孔的存在使得紊流效果增加,表现出明显的换热优势。

图5 壳侧努塞尔数随入口流速变化

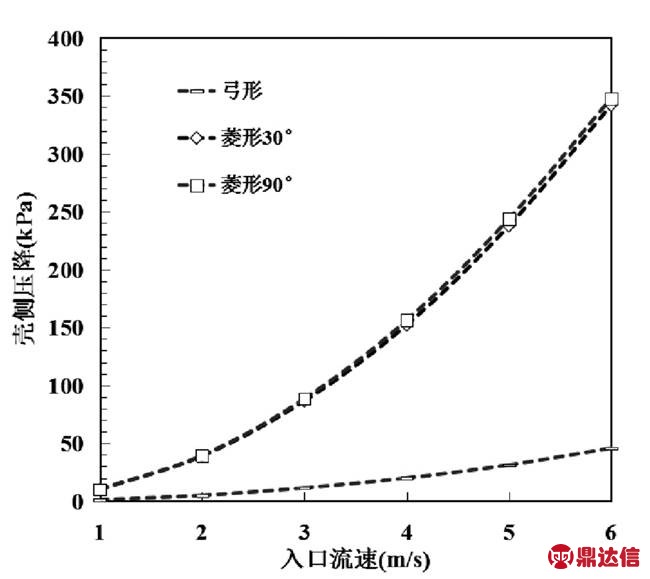

图6给出了三种方案换热器的壳侧压降ΔPo随入口流速的变化曲线。很明显三种换热器的壳侧压降ΔPo都随着入口流速的增加而增加,相比弓形折流板换热器,两种菱形孔支撑板换热器的壳侧压降要更大,且随着入口流速的增加,这种差距越来越大。分析产生的主要原因是以整圆形板替代弓形折流板后,壳程流体的流通面积减小,使得壳程流体受到的流阻增大。

图6 壳侧压降随入口流速变化

5 结论

(1)在本文的研究入口流速范围内,两种菱形孔支撑板方案的壳侧努塞尔数Nuo相较于弓形折流板分别提高了52.20%和51.95%。

(2)菱形孔支撑板换热器在菱形孔处出现强烈的射流作用,对边界层有一定的削减,从而起到强化传热的效果。

(3)使用整圆形的菱形孔支撑板代替弓形折流板可以将壳侧的流体流动方向由横向流改变为纵向流,菱形孔支撑板换热器表现出一定的换热优势。