[摘 要] 本文论述了三代核电蒸汽发生器内套筒组件及管束支撑板的装配以及装配过程中的各项检验试验工作,以保证管束支撑板的装配精度,从而为下一步U形管的安装打下基础。

[关键词] 蒸汽发生器;内套筒组件;管束支撑板;装配;检验

三代核电技术AP1000采用2台直立式带有一体化汽水分离器的U型管自然循环蒸汽发生器(Steam Generator,以下简称SG)。SG是压水堆核电厂一回路、二回路的枢纽,它将反应堆产生的热量传递给蒸发器二次侧,产生蒸汽经一、二级汽水分离器干燥后推动汽轮机做功。SG具有尺寸大,重量重,设计、制造复杂,功能重要的特点,在设计和制造方面被称为当代热交换器技术的最高水平。

SG作为核电站重要的关键主设备之一,内套筒组件(Wrapper Assembly)及管束支撑板(Tube Support Plate,以下简称TSP)与SG下部组件的装配质量在很大程度上决定和影响U型管的安装质量,进而影响SG核心设备质量。

1 内套筒组件的装配与检验

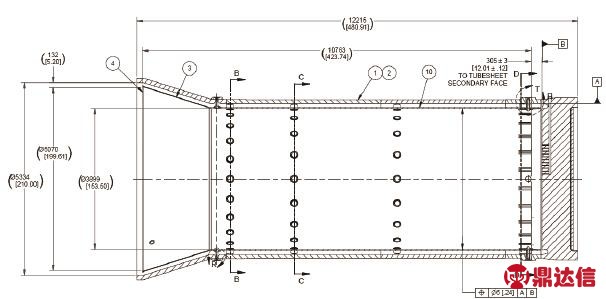

图1 内套筒组件与SG下部组件进行安装

1.1 下部组件与内套筒组件概述

SG下部组件由管板(787mm厚)、锥形段与三个筒节组焊而成,总长12215mm。管板需要承受有温差工况时的壳体轴向应力、换热管的轴向应力、换热管和管板之间的拉脱力,需要满足强度和稳定性的条件,管板加工的精度,特别是管孔间距和管径公差、垂直度、光洁度都极大地影响着SG设备特别是U型管的安装和使用性能。

内套筒组件由锥形段与三个筒节组焊而成,壁厚32mm,总长10763mm,最靠近管板处开了24个方形槽,筒身还开有三排圆孔,分别为18、18和22个。由于壁厚薄、直径大、开孔多的特点,既要考虑机械性能又要防止热处理变形,它的圆度将直接影响和下部组件的装配及以后TSP的装配质量。

1.2 内套筒组件和下部组件安装的同轴度及位置度检查要求

检验内套筒组件安装到位与否,需要测量三排圆孔处内套筒内壁与外部支撑销的径向距离,保证内套筒和下部组件的同轴度,内套筒组件各孔内平面到支撑柱表面的距离要求为67mm,各孔内表面到下部组件内表面的距离为146mm。考虑到筒身圆度的实际情况和对后续TSP安装的影响,因此180°对称方向的尺寸是否一致是检查和调整的重点。

检查内套筒组件两端间隙,此为检查内套筒组件的轴向位置度。从而确保TSP安装满足要求,内套筒组件与管板二次侧的距离要求为305±3mm(如图2),这样能够确保管板、内套筒组件、TSP和U型管合适的轴向相对位置。

图2 内套筒与管板二次侧的距离及各部位尺寸示意图

1.3 内套筒组件装配后的对中检查

内套筒组件装配完成后将最远的一块(即第10块)TSP板模拟安装,如图3所示。在管板一次侧固定有两个光学校准仪,用这两个校准仪通过管板孔对第十块TSP板上对应位置的两个孔进行校准,X、Y两个方向都保证在0.076mm之内。

如检验合格且此距离管板最远的TSP能够在内套筒组件中处于合适的位置而不偏向任何一侧,根据两点一线的原理,意味着在管板和第10块TSP之间的9块TSP安装情况提前得到了确认,也确保了所有TSP孔均处在管板深孔的延长线上,可以保证后续U型管的安装能够顺利进行。

图3 使用第10块TSP对内套筒组件安装情况进行对中检查

2 TSP安装前准备及检查

2.1 TSP安装前的部件准备及检查

2.1.1 TSP定位杆

准备好每组5 6支共1 0组T S P定位杆(Stayrods),需要检查清洁、标识和外观情况。重点需要检查螺纹加工的质量,因为TSP安装的轴向位置需要靠定位杆的首尾连接和实现。

2.1.2 TSP周向垫片

每块TSP需36组垫板,每组3块,需要检查清洁、标识等情况。由于内套筒组件存在椭圆度,垫板的规格从4.5至14.5mm。根据TSP与内套筒组件内壁间隙情况在安装时选择不同规格的垫板,装配后进行焊接固定。

2.1.3 TSP防止旋转键

每块TSP需要4块防止旋转键与之相配合。防旋转键的规格有几种,需要根据径向间隙选择不同厚度,并且保证侧面与TSP槽能很好契合,由于防止旋转键受力面是两个斜侧面,所以两个斜面的加工检验是重点。

2.1.4 TSP安装前的检查验收

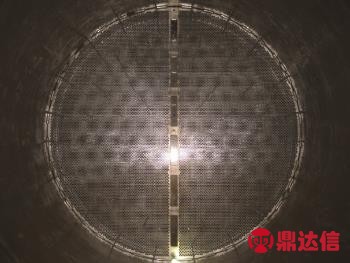

TSP作为U型管的直接安装和支撑部件,本身的质量对于U型管安装质量有着本质和长远的影响,AP1000-TSP孔型为梅花孔,由于孔数量多,需要保证的尺寸多,有着较高的制造难度。

TSP在加工和检查方面需注意以下关键点:(a)最小孔孔径(要求17.74~17.94mm);(b)梅花孔各成形尺寸;孔凸点和相邻孔最近轮廓距离(Lobe)—最小要求2.9mm;孔凸点和相邻孔最凹点距离(Land)—最小要求3.3mm;最外围孔孔边距离TSP外圆距离(Rim)—最小要求22.9mm;梅花孔三个孔每孔宽度(要求13.94±0.1mm);(c)梅花孔位置度(要求φ0.3mm);梅花孔与U型管接触处单边宽度(最小要求2.54mm);(d)孔表面完成情况(重点检查是否有损坏和粗糙度情况);(e)孔轮廓线的曲率情况;(f)定位杆孔的尺寸和螺纹孔加工情况。

2.2 TSP安装专用设备的准备

TSP安装需要使用专用设备(如图3所示),为此专门制作有电动小车,通过在轨道和内套筒组件内壁行走来运送和安装TSP,小车的轨道高度和倾斜角度与TSP内套筒组件内壁保持一致,这样可以确保TSP板平稳进入到内套筒组件内部。TSP固定板架可以通过电机带动丝杠进行上下左右移动,通过斜拉杆调整TSP板与轴线的垂直度。

2.3 安装过程中对外来材料的控制

因每一块TSP安装完成之后,已完工的区域不可进入更不可拆卸,为防止外来材料进入到SG组件内部,必须进行严格控制。重点需注意的事项有:

(1)进入安装车间需有权限刷出入卡并需登记人员姓名、进入时间和工作内容等信息;

(2)进入SG组件内部工作或检查时须穿鞋套;

(3)进入SG组件前先将身上活动易掉的物品进行检查,取出单独存放(如钱包、手机、手表、耳塞、笔、钥匙等);

(4)进入和结束时须由专门登记人员核对仍携带在身上活动的物品(如眼镜、戒指、项链等)。

3 TSP的安装与安装后检验(共10块TSP)

3.1 第一组定位杆安装和检查

第一组定位杆位于管板二次侧和TSP-A板之间,定位杆的安装力矩检查是其重点,在安装的过程中检查力矩扳手显示数据,均匀固定的力矩可以保证TSP安装后保持较好的松紧度和平面度,同时能保证每根定位杆受力均匀,从而保证TSP能够处于合适的位置。

将管板和第一块TSP之间的定位杆全部使用力矩扳手进行安装和锁紧,一般要求力矩在7~13N•m(最大要求13.75 N•m,实际约为12.5 N•m)。

定位杆的安装和TSP的安装交替进行,安装一组定位杆,再安装一块TSP,直到TSP-K板安装完成。

3.2 TSP周向垫板与防止旋转键安装检查(每块TSP均有)

垫板和防旋转键的作用是保证TSP径向调整定位和防止旋转。由于内套筒组件存在椭圆度,垫板的规格从4.5~14.5mm。根据TSP与内套筒组件内壁间隙选择不同规格的垫板,确保垫板和TSP外圆无间隙并用塞尺进行检查,检查及装配好后进行焊接固定;防旋转键也需检查斜侧面与TSP键槽面间隙情况选择使用。

3.3 Wanding Test检查试验(只适用于第一块TSP)

作为10块TSP中的第一块,它的安装精度对所有以后的TSP安装和检查具有决定性的意义,且从另一方面验证内套筒组件和下部组件的安装情况。Wanding Test试验是对第一块TSP进行的专门检查,检查结果需要得到设计单位的验证和批准。在TSP-A板安装并调整后进行检查,使用带有传感器的前后两段专用探测杆进行检查,从管板孔一次侧伸入到第一块TSP相对应孔中并记录下仪器显示的相应偏差数值。

(1)使用标定垫片对检查杆进行X、Y两个坐标方向的标定;使用不同厚度的标定片,同时检查仪器显示的实际偏差值,来验证仪器的灵敏度情况;

(2)使用检查杆对TSP-A板的孔位置进行抽样检查:将标定后的检查杆从管板一次侧位置穿过管板孔后插入到TSP-A板相应孔中,检查记录仪将显示出TSP-A板孔与相对应的管板孔X和Y两个方向偏差的相对数值,将数据记录在报告中,依次对多个孔(每个象限最少25个孔)进行检查。

3.4 TSP的平面度检查

TSP平面度情况将影响U型管穿管的顺利程度,过大的平面度偏差将影响TSP的安装质量和使用质量。

事先将管板一次侧到各个TSP外侧的图纸要求距离刻划在测量杆上,并在实际距离刻划线两侧各3mm处刻上公差线。将专用测量工具杆从管板端一次侧插入到TSP中,然后比对工具杆上实际要求线于管板面所处位置,查看TSP面所处位置是否符合要求。

一般在不同区域选定5个孔进行检查,重复上述步骤,检查多次偏差尺寸的数据是否能够满足安装要求。

检查时要确保测量杆上凸台与管板一次侧孔面接触并无间隙,这样才能保证检查的有效性;重复检查时,使用不同区域不同象限的孔来检查,才能确保检查情况能够覆盖TSP板的所有位置平面度情况。

3.5 TSP孔的直线度检查

(1)光学校准:通过一次侧的光学校准仪检查校准,最大公差要求0.076mm,通过调整,最后要求管板一次侧孔中专门放置的十字线在TSP板相应孔十字双线内,记录下相应调整数据。

(2)模拟穿管试验:采用与实际U形管外径一致的直管进行穿管模拟试验,一般选5个孔,检查穿管时有无阻滞现象。

确保模拟穿管试验时模拟管能够自由在管板孔和TSP孔中自由滑行,即不用使用太大的推进力就能让模拟管顺利移动。

图4 第1块TSP完成安装和检查

图5 第10块TSP-K板完成安装和检查

3.6 第10块TSP-K板需要特别关注的安装和检查情况

TSP-J和TSP-K之间的定位杆与前面9批不太一样,前面是一头外螺纹,一头内螺纹,这一批是双头外螺纹,并且需要根据前面9块TSP的安装情况和总长度要求订做长度,以确保TSP-K板的轴向安装位置更加精确,公差更小。

TSP-K板安装后的固定是用螺帽将定位杆和K板固定在一起,螺帽和垫片之间需要焊接固定。

TSP-K板周围的垫板比前面更多,需要围满TSP一周,数量为216块;TSP-K板平面度检查的公差要求也比前面板更严,为±1.5mm。

作为最后一块TSP的安装检查,垫板和防旋转键与TSP的间隙(垫板数量增加)、平面度的检查和数据(平面度公差更严)、模拟穿管有无阻滞现象(TSP装的越多穿管阻力也随之增加)、螺帽焊接固定是否完好等都是检查的重点。

以上试验的顺利进行和检查能够确保后续U型管安装的顺利进行。对每一块TSP均须进行平面度检查、光学校准、模拟穿管试验和清洁检查,定位杆的安装力矩检查和垫板及防转键的安装检查是必不可少的检查步骤,是保证后续工作顺利进行的必要手段。

4 小结

内套筒组件和TSP的安装是个较为复杂的过程,需要一定的细致和耐心。内套筒组件的安装和检查是TSP安装检查的基础,它的安装、调整、轴向和径向尺寸控制是过程中需要控制的关键点,也是TSP板安装的必要前提条件。而TSP板从A板到K板的安装检查过程中,垫片和防止旋转键组装焊接、定位杆等力矩固定以及贯穿始终的直线度检查、光学校准、平面度检查均是检查的关键所在,模拟穿管试验更是对前面所有安装和检查工作成果的验证。

内套筒组件和TSP的安装是SG制造过程中的重要关键步骤,也是SG制造安装过程中的主线,一系列的检验试验和各种控制措施是高质量完成安装的有效保证,它的顺利完成,必将有力推进U型管穿管工作的顺利完成及后续上下容器组焊等工作。