摘要:为了提高车架支撑板生产线的加工效率和加工质量,主要从冲孔质量、切割质量和自产率等方面进行研究分析,找出原因并提出相应的解决方案。通过对主要工艺参数进行优化、对设备重要参数进行调整,调整定位方式和定位夹具设计,完善标准件TD处理等方法的应用,使产品的加工质量和生产效率均得到提升。

关键词:支撑板 飞机梁连接板 加工质量 加工效率

车架支撑板生产线由剪板机、数控平板冲、激光切割机、数控折弯机四台设备组成,加工精度高,加工范围广,属于柔性加工线。通过对板料进行剪切、冲孔、外形切割和折弯等工序,完成支撑板、连接板、支架等零件的加工。在零件产品生产过程中存在冲孔质量、切割质量及废品率高等加工质量问题;对冲孔工序、切割工序及折弯工序进行优化改进,以改善产品质量并提高自产率。

1 冲孔质量问题分析及解决方案

冲孔工序的质量问题为孔径变小、有毛刺、有压痕。冲孔的孔径变小主要是由于冲头磨损严重导致,此时需更换冲头。毛刺和压痕主要是由于冲头和凹模间隙不合适所导致。

数控平板冲的冲头有Φ9、Φ13、Φ15、Φ17、Φ19、Φ50、Φ34、Φ20。支撑板和连接板Φ13和Φ15的孔位占90%以上,因此Φ13和Φ15的冲头和凹模利用频率高,易磨损和损坏。凹模磨损后,需修模且重新加工周期长,新的凹模与模座需修配并重新调试验证,将导致无法正常生产。冲头的更换也需要时间,随着产品质量要求的提高和生产节拍的加快,这一问题需要解决。

常用冲头和凹模座的材质均为Cr12MoV,淬火硬度HRC58-62,易磨损。对Φ13和Φ15的冲头和凹模进行TD处理。TD模具表面硬化处理技术采用金属碳化物扩散覆层TD(Thermal Diffusion Car⁃bide Coating Process)原理,在一定的处理温度下将工件置于硼砂熔盐及其特种介质中,通过特种熔盐中的金属原子和工件中的碳、氮原子产生化学反应,扩散在工件表面而形成一层几um至20 um的钒、铌、鉻、钛的等金属碳化层。

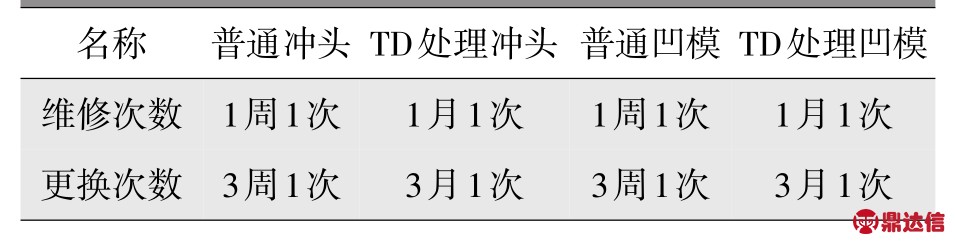

TD处理后由于模具表面形成8~10 um的硬化合金层,表面光洁度提高,耐磨性增强。表面硬度可以达到现有硬度的5倍左右,但基体硬度、柔韧性等不发生变化。对普通冲头、凹模和TD处理冲头、凹模的实际使用过程进行为期一个月的跟踪调查,具体数据对比见表1。

表1 TD处理前后的数据对比

通过TD处理提高了模具的使用寿命,节省生产成本;改善了产品外观,提高产品加工质量;节省了维修时间和其他辅助时间,提高产品生产效率。

2 切割质量问题分析及解决方案

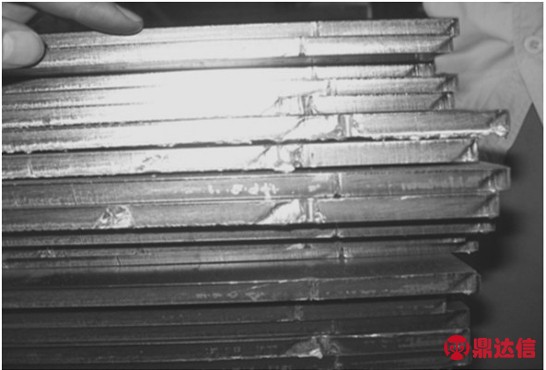

切割工序易出现的质量问题如切割断面粗糙、X向尺寸超差、Y向尺寸超差。切割断面见图1,尺寸超差见图2。

图1 切割断面

图2 尺寸超差

2.1 切割断面粗糙的原因分析及解决措施

切割断面粗糙的原因如下。

a.喷嘴孔与激光束不同轴;

b.一次有效切割范围过小;

c.切割速度不合适。

2.1.1 喷嘴孔与激光束不同轴的解决措施

a.检查喷嘴是否完好。当喷嘴发生变形或有熔渍时,直接影响同轴度,需更换喷嘴。当喷嘴无变形、无熔渍、无严重磨损现象或不影响同轴度时,即可直接进行同轴度的调整。

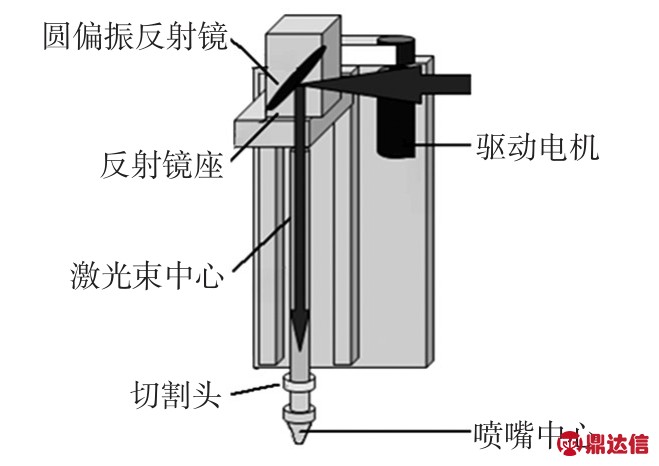

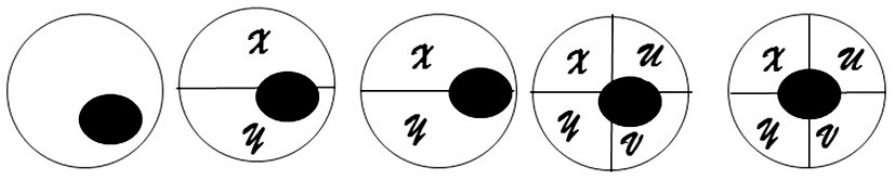

b.调整喷嘴孔与激光束的同轴度。经过圆偏振镜片反射的激光束中心与切割喷嘴的中心重合,即可达到要求。调整原理见图3,调整实物见图4。

图3 调整原理

图4 调整实物

同轴度调整具体步骤如下。

a.在喷嘴的出口端面涂抹红色印泥,将白色不干胶带贴在喷嘴出口端面;

b.在功率10~20 W的条件下手动方式下进行打孔;

c.观察不干胶带上激光烧损的黑点位置;

d.调整喷嘴位置,将黑点与喷嘴中心重合。

激光器打出的孔为一个黑点,进行调节时肉眼识别位置相当困难,因此调节量无法控制。将激光器打下的黑点进行分割,调节准确性则大大提高,同轴度调整过程见图5。只需将喷嘴孔与激光束同轴度偏差控制在在1 mm之内,切割质量即合格。

2.1.2 一次有效切割范围过小的原因分析及解决措施

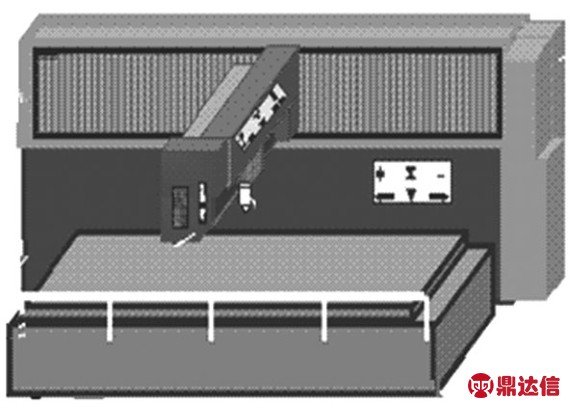

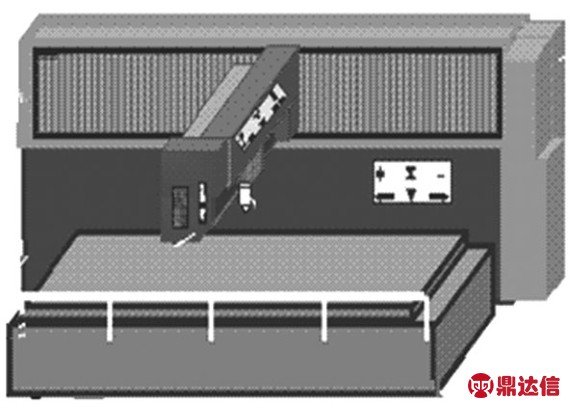

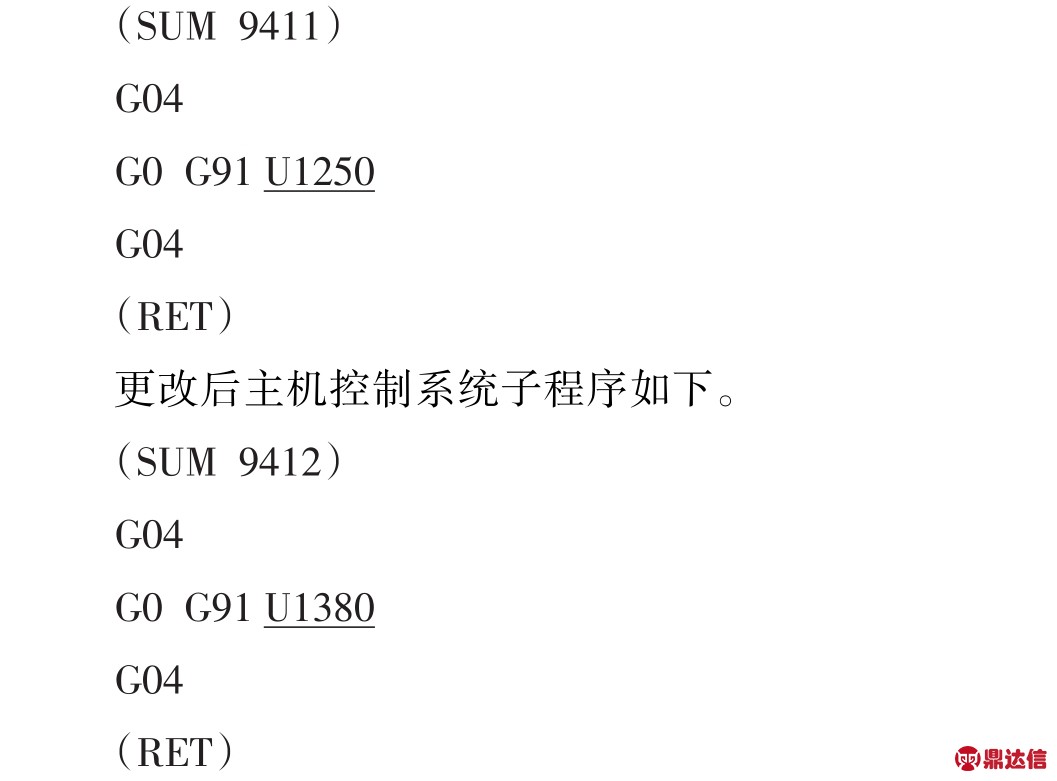

了解激光切割机(图6)的2个要点知识即设备的悬臂横梁长度为1 250 mm,编程软件中的分割线设置为每1 250 mm处有分割线。

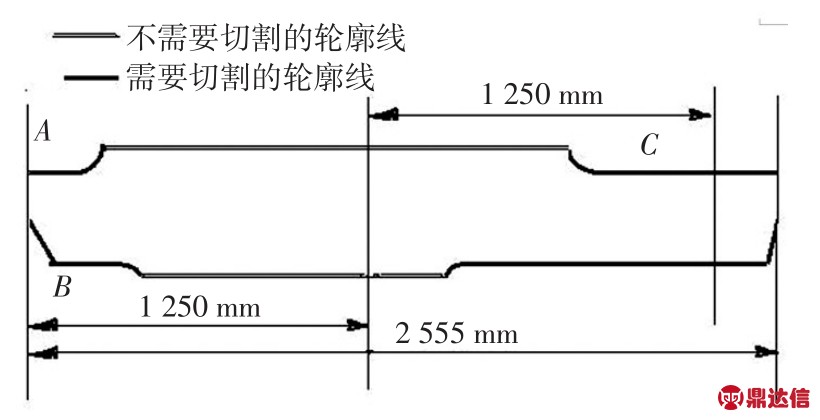

分析加工零件尺寸分布情况,有效切割范围≤1 250 mm(图7),C处切割尺寸超出设备有效切割范围,不能1次切割完成。在两次切割衔接处出现大大小小的凸台,因此割口表面粗糙。

图5 同轴度调整过程

图6 切割机示意

图7 加工尺寸分布图

采取增大设备一次移动距离的方法实现尾端一次切割完成。尾端需要切割的尺寸小于设备悬臂横梁的长度,增大设备一次移动距离,将尾端需要切割的部分包含于设备悬臂范围内,实现1次切割。具体操作如下。

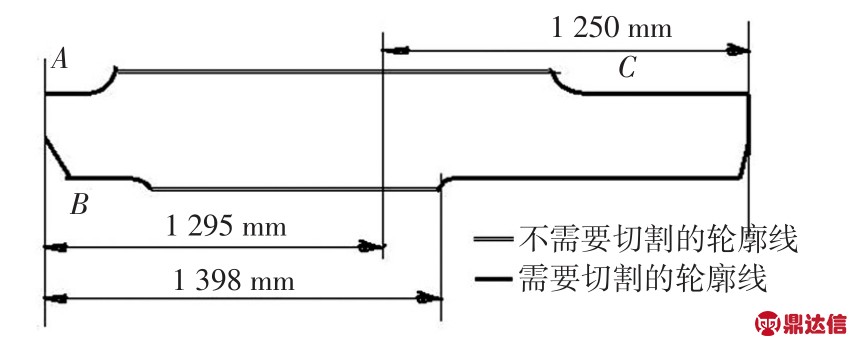

a.第一步。确定主机的1次移动的位置,1 295 mm≤主机位置≤1 398 mm(图8)。

图8 主机移动尺寸

b.第二步。更改PM200编程软件中目标机器参数,主机位置取1 295~1 398 mm之间任意值,以1 380 mm为例,参数更改如下。

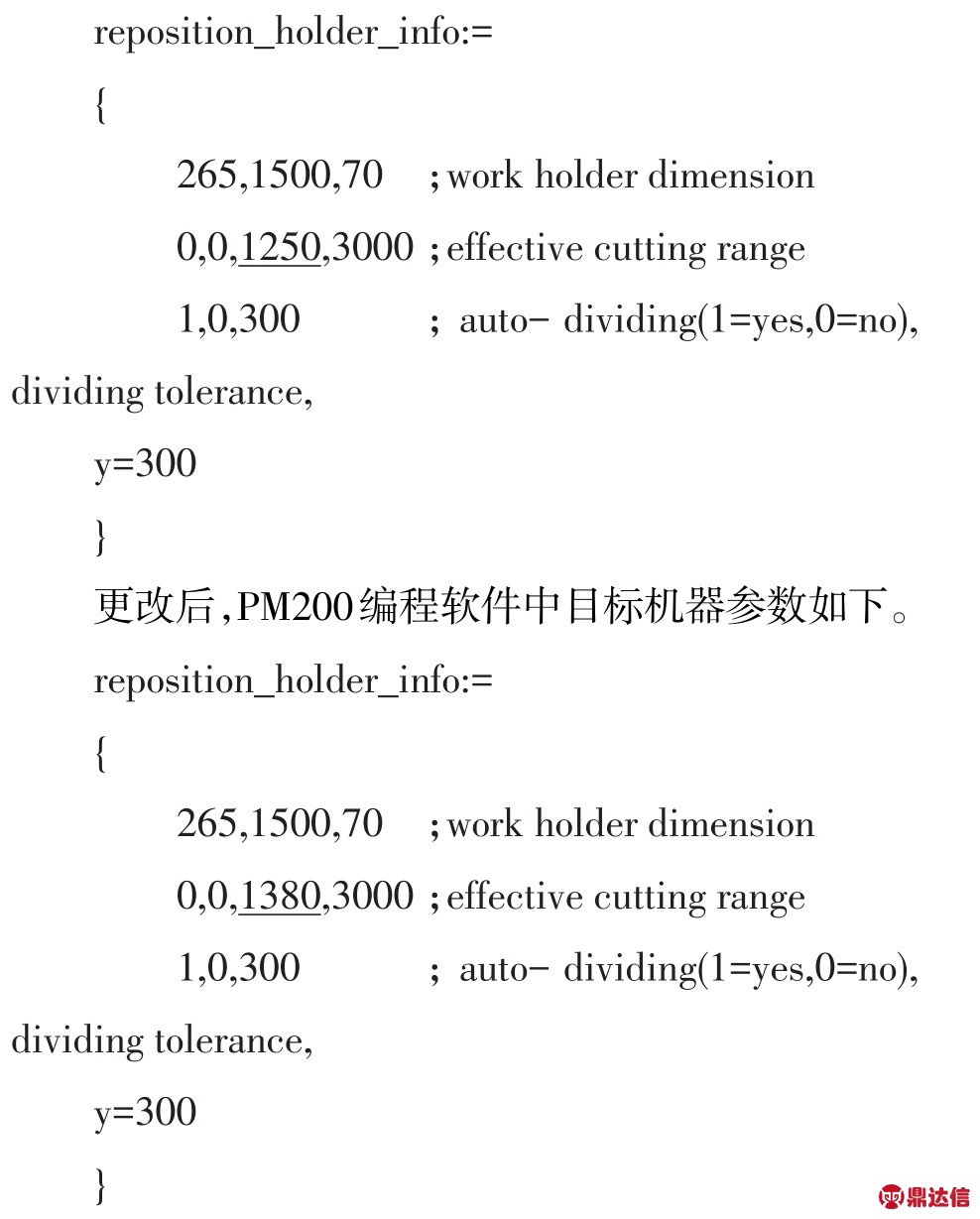

更改前,PM200编程软件中目标机器参数如下。

c.第三步。更改主机控制系统子程序。

更改前主机控制系统子程序如下。

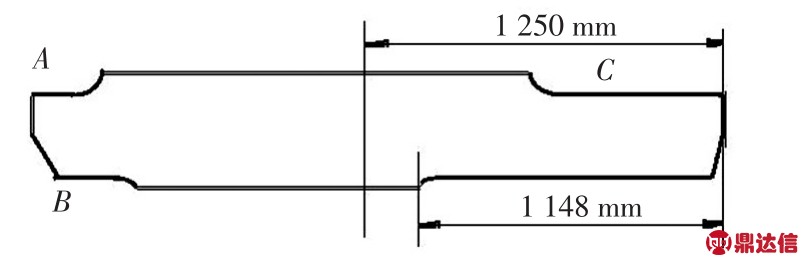

对于各种不同的支撑板,只要能保证设备1次有效切割的范围≤1 250 mm(图9),就能保证切割质量(图10)。

2.1.3 切割速度不合适的原因分析及解决措施

如果切割速度过快,会造成以下后果。

a.无法切透,火花乱喷。

b.有些区域可以切透,但有些区域无法切透。

c.整个断面较粗,但不产生溶渍。

图9 设备1次有效切割范围

图10 切割断面光滑

d.切割断面呈斜条纹路,且下半部分产生溶渍。

如果切割速度太慢,会造成以下后果。

a.造成过熔,切割断面较粗糙。

b.切缝变宽,尖角部分整个溶化。

c.影响切割效率。

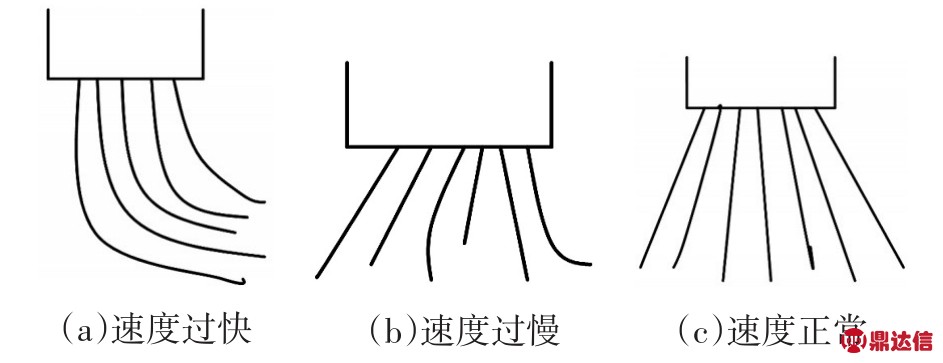

从切割火花也可以判断速度。

a.火花若倾斜时,则说明切割速度太快(图11a)。

b.火花呈现不扩散且少,聚集在一起,则说明速度较慢(图11b)。

c.火花由上往下扩散,切割速度正常(图11c)。

图11 切割过度对火花的影响

经多次试验,6~8 mm厚碳钢切割速度保证在1 600~1 905 mm/min,切割质量较好。实际加工中,切割速度设置为1 800 mm/min。

2.2 尺寸超差原因分析及解决措施

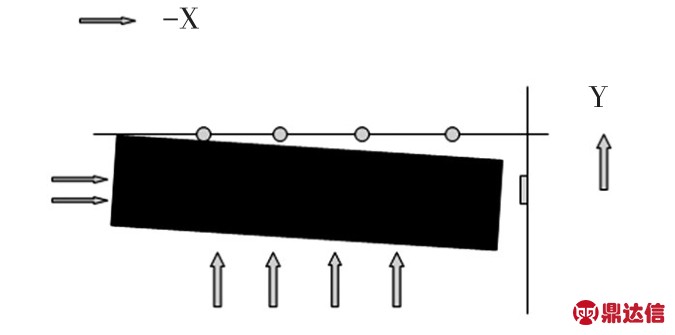

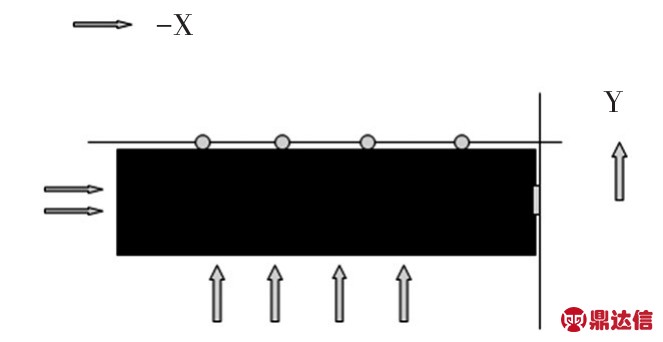

X向尺寸超差和Y向尺寸超差是由于板料未靠紧定位装置,即定位失效引起(图12)。引起因素包括滚珠支承嵌入孔内卡料、侧定位的气缸压力不足、上料位置靠前没留缓冲区、产品换型后没有加装滚珠。

图12 定位失效

解决措施如下。

a.尽可能多装滚珠支承,可以减少滚珠支承嵌入孔内的概率,也可降低侧顶、后顶推动时的阻力。

b.吊料时在X轴方向预留足够缓冲带,以使板料在侧顶后顶同时施力时靠紧侧定位。

c.经常检查设备中各部位气体管路,发生泄漏时快速反馈维修人员处理,保障夹钳、侧顶、后顶压力正常。

d.部分产品切割时卸掉的滚珠支承需在本产品完成后及时安装,保障其他产品顺利生产。合理有效的定位方式见图13。

图13 定位合理

3 飞机梁连接板自产率的提升

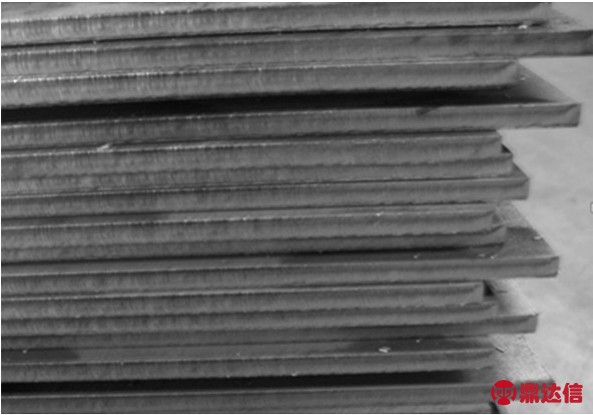

连接板按用途分为横梁连接板,飞机梁连接板和尾梁连接板。其中横梁连接板和尾梁连接板长度均小于500 mm,属于小连接板,主要用于自主加工。飞机梁连接板长度都介于1 500~3 000 mm之间,属于长连接板,主要是委外加工。为了提高自产率,飞机梁连接板须自主加工。

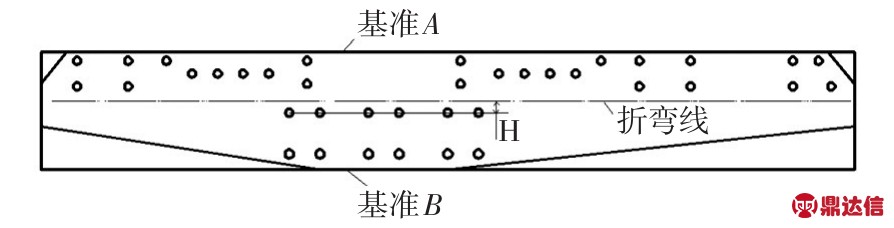

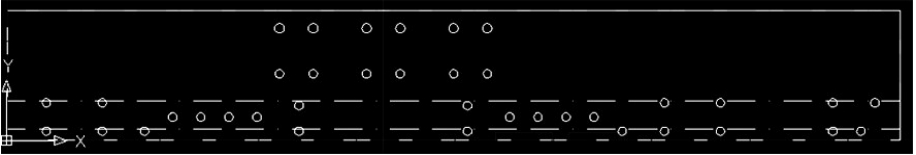

根据产品设计图和现有设备确定加工流程飞机梁连接板(图14)加工工艺,具体流程为备料—冲孔—切角—折弯。通过对连接板进行分析和计算,确定展开料尺寸,并绘制展开示意(图15),分别以A边和B边作为基准分析工艺的可行性。

以基准A作为定位边,由于孔中心到定位边的距离为18 mm,进入设备的死区范围,无法进行冲孔,见图16。以基准B作为定位边,孔中心到定位边的距离为30 mm,可以完成冲孔。冲孔完成后,剪切四个角,送到折弯机进行折弯。

图14 连接板实物示意

图15 连接板展开示意

图16 连接板冲孔示意

折弯工序若采用边定位,加工效率高,此种工艺方案废品率较高,不能满足需求。因此改变定位方式,采用孔定位,目前没合适的定位装置,需设计孔定位专用夹具。

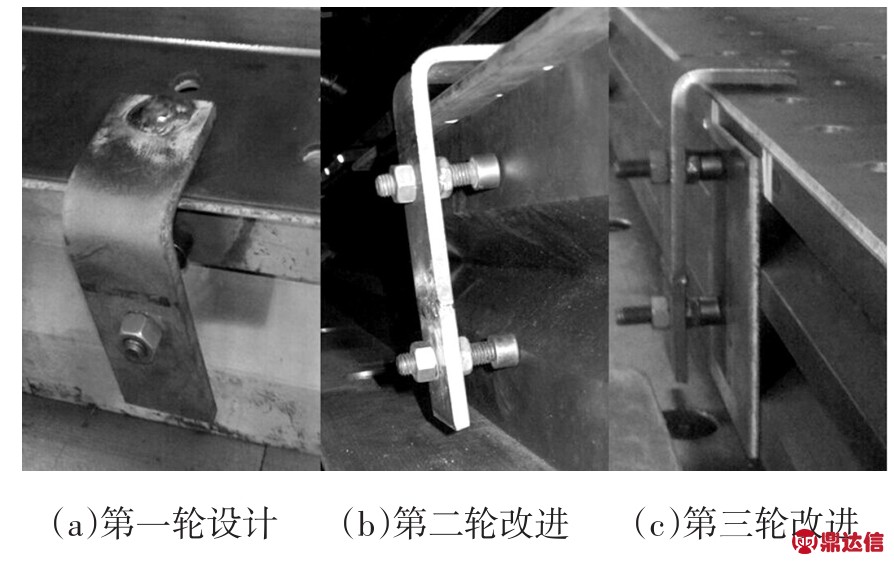

孔定位专用夹具经三轮改进与试验确定最终状态。第一轮设计的夹具定位晃动量大,定位操作时存在不安全隐患;第二轮改进的夹具依靠两个点来定位,适合部分产品的加工,调整定位时,某个定位点到V型槽内时定位失效,此夹具应用有局限性。第三轮改进的夹具增大了接触面积,定位时只需旋转螺母,调整螺杆的定位距离,适用范围广(图17)。

图17 夹具设计及改进

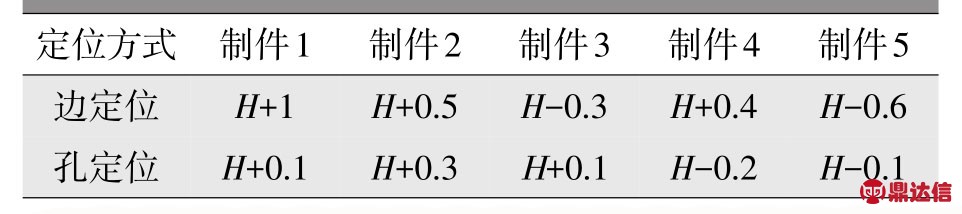

将边定位和孔定位两种方案生产的制件进行数据采集,见表2。工艺要求H的公差为±0.3 mm,将两种方案进行对比,孔定位制件质量波动小,精度高,废品率低,适合大批量生产。

表2 两种定位方式的加工H尺寸对比mm

注:在每种方案生产中随机抽取5件做为检测样品

现场飞机梁连接板折弯加工过程中,孔定位专用夹具的应用见图18。此夹具可用于加工各种飞机梁连接板,定位精度高,加工质量稳定,加工效率高。

4总结

图18 孔定位专用夹具现场示意

通过TD处理的应用,减少了冲头更换的频次和凹模的修配。通过切割工艺参数和路径的优化,切割外观质量符合公差要求,切割断面质量光滑。通过折弯机孔定位专用夹具的设计及应用,飞机梁连接板实现了大批量自主加工,自产率提高。上述改进在车架支撑板生产线的应用,使产品的加工质量、效率及自产率均得到大幅度提升,满足了目前产能需求和客户的需求。