摘 要:对自动铺丝带来的变刚度问题研究近期才引起关注,目前还处于探索阶段,变刚度加筋结构的工程应用仍需要大量的机理性探究作为数据支撑。基于分段线性化的离散思想和纤维平移法,使用Matlab/ABAQUS杂交建模法建立变刚度层板有限元模型。考虑材料刚度退化及筋条与蒙皮之间的界面损伤,基于Hashin准则编写的子程序,研究了变刚度蒙皮加筋板在压缩和压剪组合载荷下的承载能力。对比直线铺放加筋板和变刚度加筋板的载荷-位移曲线,证明采用合理的曲线铺丝设计,加筋板的承载能力可以得到显著提高,通过对几种加筋板在上述2种载荷工况下的渐进失效分析,研究了变刚度蒙皮加筋板的失效机理和其对整体承载性能的影响。实验结果表明:采取合理的变刚度蒙皮的方式能够较为显著地提高加筋板的刚度,提高结构的极限承载能力。

关键词:变刚度; 加筋板; 复合材料; 自动铺丝; 有限元; 结构分析; 承载能力; 静态分析

复合材料具有可调节性及高比强度、比刚度的特性,其在船舶工程、航空航天、兵器工业、建筑工程等领域都得到了广泛的应用[1-5]。传统的复合材料板铺设方式仅限于改变单层板的纤维角度以达到期望的力学性能。然而,最近在自动铺带(ATL)和自动铺丝技术(AFP)[6-9]方面的进步已经使得制造在同一铺层平面中具有变化的纤维取向角的层合板成为可能,从而产生可变刚度结构,这大大拓展了复合材料结构的可设计空间。与传统复合材料层合板相比较,变刚度层板(VSP)每一层的纤维角度是连续变化的,因而在力学性能参数方面,如强度和刚度在单层板内都具有非定向性。关于变刚度层合板的屈曲性能,已有研究表明,相比直线丝层板,曲线铺丝层板的抗屈曲能力和屈曲极限载荷有了很大提升。Gürdal等[10]提出了“纤维变刚度铺设”的概念,引入了纤维铺放路径的定义。针对中心圆孔层合板,Hyer等[11]利用敏感性分析和梯度搜索等技术进行了纤维角度设计,屈曲性能显著提高。针对变刚度层合板作为蒙皮的加筋板结构,文献[12-17]对其屈曲行为进行了研究,并应用于变刚度结构的设计优化中。国内方面,已有工作初步探索了变刚度曲线铺丝层合结构的力学性能及承载能力。马永前等[18]在数值层面完成了对变刚度复合材料板的屈曲分析,证明了曲线铺设层板的极限屈曲载荷相比于直线铺设层板有所提高。杜宇[19-20]在通过试验和数值的双向验证,对复合材料变刚度层板进行了失效研究,采用Tsai-Wu失效判据,分别对比了在弯、压缩工况下变刚度和传统层板的失效情况,证明了在压缩工况和弯曲工况下屈曲载荷都有一定提高。基于以上研究可知,对加筋板的蒙皮采用变刚度层合板设计是发挥其作为加筋板的蒙皮增强结构屈曲性能的实际应用之一。变角度铺设的变刚度蒙皮将面内载荷重新分布到加强筋,以此提高加筋板的整体屈曲性能,从而有助于设计更轻和力学性能更优的结构。

变刚度复合材料结构也在特定工况下相对于传统复合材料结构表现出特有的力学优势,因此其承载能力与失效机理研究具备很强的应用价值。本文采用有限元法研究了曲线铺丝变刚度加筋结构的承载能力。在压缩和压剪2种工况下,考虑材料刚度退化与筋条/蒙皮脱粘失效,分别对传统、变刚度加筋板进行了非线性渐进失效分析,深入分析了变刚度加筋板的力学性能,并研究了其破坏机理。

1 复合材料变刚度加筋板建模

1.1 建模思想

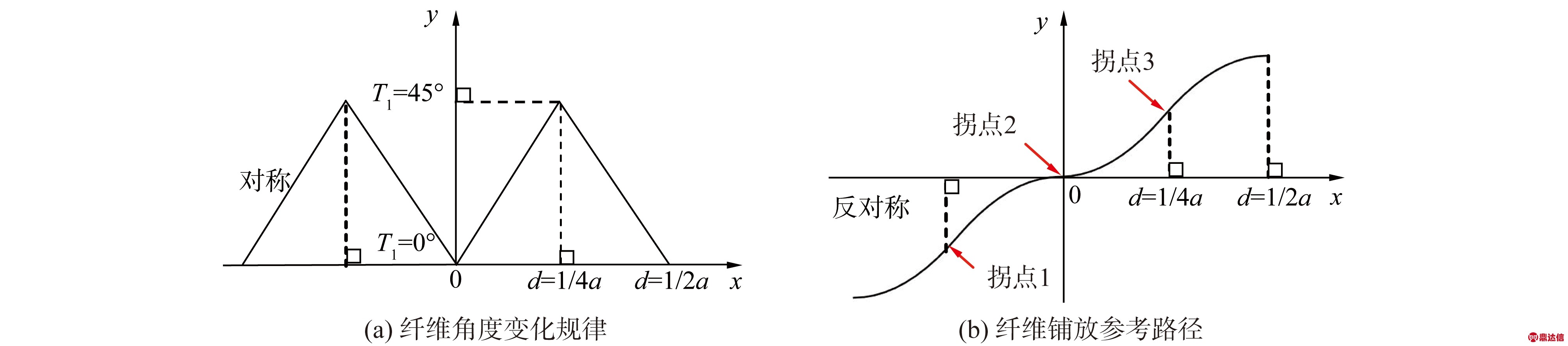

自动铺丝/自动铺带工艺流程中整个单层的纤维角度铺设情况由压辊的移动轨迹代表。具体的纤维铺设方式可以由抽象出来的轨迹模型进行研究,并定义其相应的参考移动路径。假定铺丝角度从T0变化至T1沿着正轴方向r线性变化。假设层合板的长度为a,T0=0°,T1=45°。d=1/4a时,纤维角度在横轴范围的一半长度内从角度T0线性变化至T1再至T0,变化过程经历了3个拐点,变化角度如1(a)所示,曲线形状如图1(b)所示。

图1 铺丝路径和角度变化规律

Fig.1 The nonobjective path and the path of the reference fiber

抽象路径上一点纤维铺设方向角方程为:

(1)

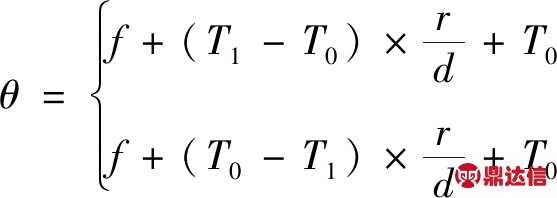

变角度铺丝层板建模思路可以理解为将整板离散为n个单元,每个单元赋一个材料方向角,方向角由单元中心处的纤维方向来确定。只要保证n足够大,此分段线性化路径可逼近真实曲线路径。纤维角度沿纵向和沿横向变化的分段线性化建模示意图如图2所示。

1.2 建模流程

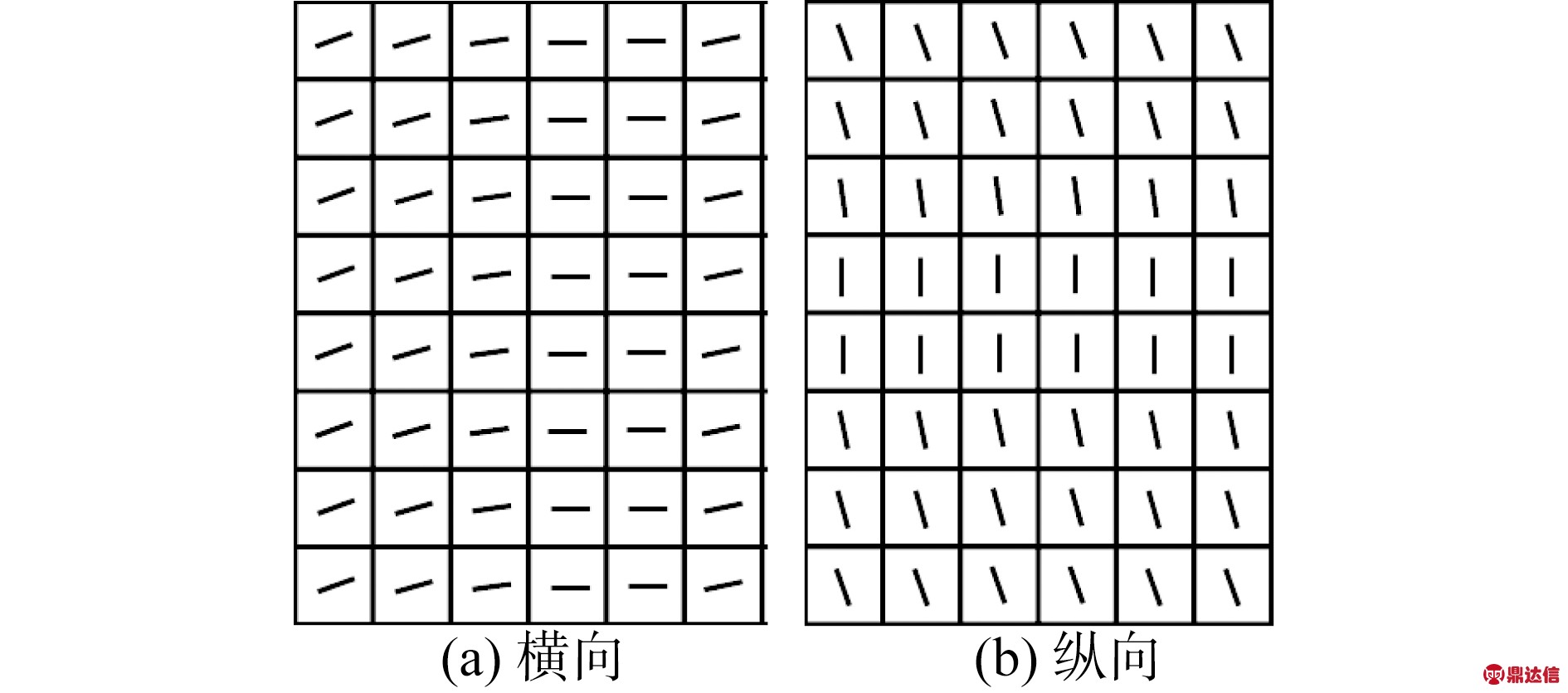

对于传统直线铺丝复合材料结构,在每个单层上划分的单元其铺设角度是相同的,而对于曲线铺丝结构,每个单元的铺设方向是不同的,须对针对每个单元逐一定义其铺设角度,这就给有限元建模带来困难,目前商用软件均无此功能。式(1)代表纤维铺设角度和坐标轴r方向之间的关系,本文采用Matlab及ABAQUS的杂交建模法构造变刚度层合板有限元模型。首先,通过计算单元中心坐标来计算单元铺层角度,对不同单元定义对应材料属性(纤维材料方向),从而生成变角度铺设模型的INP文件,其中,模型对应的纤维取向角随着r变化而变化。即在Matlab中实现1.1节中的建模思想。最后将建好的模型引入ABAQUS有限元分析软件中分析模拟。变刚度层合板模型生成的具体流程图如图3所示。

图2 变化的纤维铺层

Fig.2 Fiber direction lamination

图3 构建变刚度层合结构分析模型方案

Fig.3 Flow diagram of contructing variable stiffness laminate

2 变刚度加筋板失效分析

采用变刚度铺层可改变纤维破坏的趋势,同时,基体损伤的趋势也会沿着纤维路径发生演化,曲线铺丝必然对结构的损伤失效带来新的特征,因此,很有必要对多重实效模式的加筋板进行渐进失效分析。

2.1 渐进失效准则与求解策略

2.1.1 退化模型

本文对加筋壁板的分析考虑了拉伸、压缩、剪切等几种代表型工况,基于实验数据对传统的Camanho退化模型[21]进行了补充和修正,本文使用的具体退化方式见表1。

2.1.2 复合材料渐进失效分析

本文采用Hashin强度准则[18]作为复合材料层合板层内破坏的判据。

Hashin强度理论:

纤维拉伸失效 (σ11>0):

(σ11/Xr)2≥1

(2)

纤维压缩失效 (σ11<0):

(σ11/XC)2≥1

(3)

基体拉伸失效 (σ22>0):

![]()

(4)

基体压缩失效 (σ22<0):

![]()

(5)

纤维基体剪切失效:

![]()

(6)

![]()

(7)

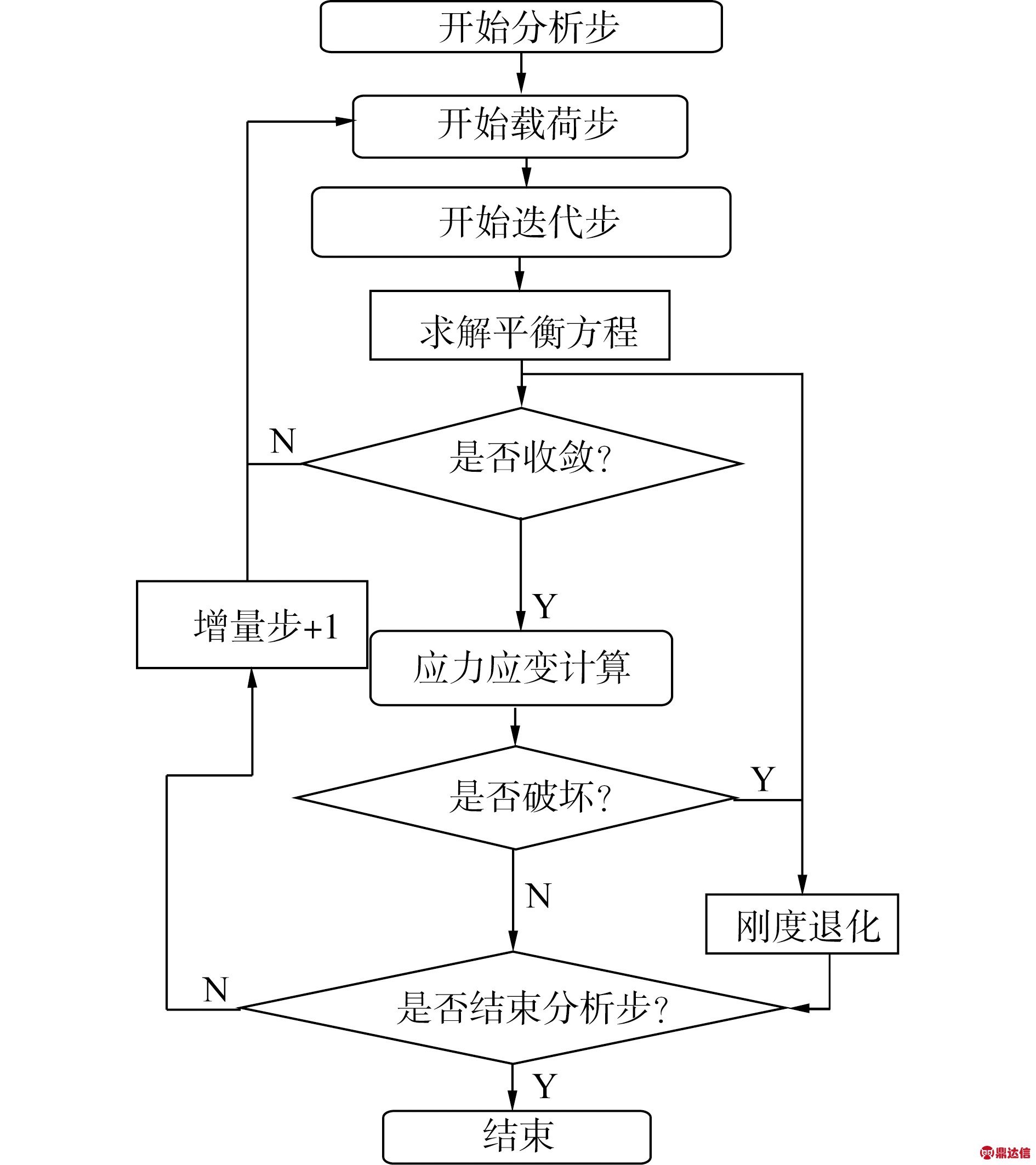

式中:Xt为纤维拉伸断裂强度;Xc为沿纤维压缩屈曲破坏强度;S为剪切强度。ABAQUS可以通过USDFLD子程序接口调用用户自定义场变量,从而实现ABAQUS不具备的扩展功能。渐进损伤分析的方案如图4所示。在第i步内首先进行线性应力计算,然后ABAQUS会调用场变量子程序,利用具体破坏准则判断每一个单元的具体失效方式,并给予相对应的刚度退化方案,循环迭代直至所有分析步完成,计算结束。

表1 Camanho模量折减方案

Table 1 Camanho stiffness degradation scheme

考虑承载能力仿真时复杂的几何、本构和接触耦合非线性行为,运用牛顿-拉夫森迭代方案,采用ABAQUS/Standard进行非线性静态求解。

2.2 有限元模型

加筋板由3根加强筋和蒙皮构成,图5所示为板的尺寸参数。筋条工字型横截面,每单层的厚度为0.188 mm,下翼缘铺设方式为[45/0/0/-45/90/-45/0/0/45],上翼缘、腹板铺设方式为[45/0/0/-45/90/-45/0/0/45]S。模型的网格尺寸取10 mm,在保证计算结果的精度的前提下不会过度影响模型的计算效率。

数值建模使用S4R单元类型。夹持部分耦合到相应参点上,左下参点限制所有自由度位移,右上加载点约束法向位移。压缩载荷(极限)和剪切载荷(极限)按比例加载,比值为1∶1,为协调加载方式。

图4 复合材料渐进失效策略

Fig.4 Failure solution of composite structures

图5 加筋板尺寸示意图

Fig.5 Geometry of stiffened plate

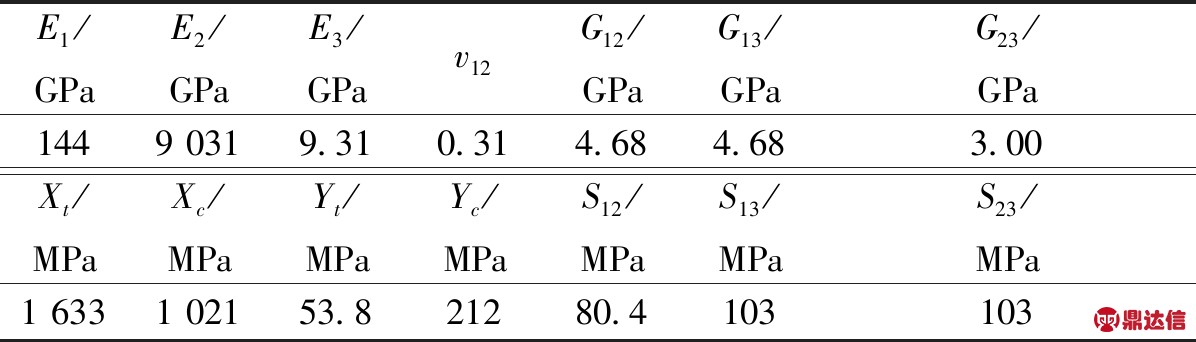

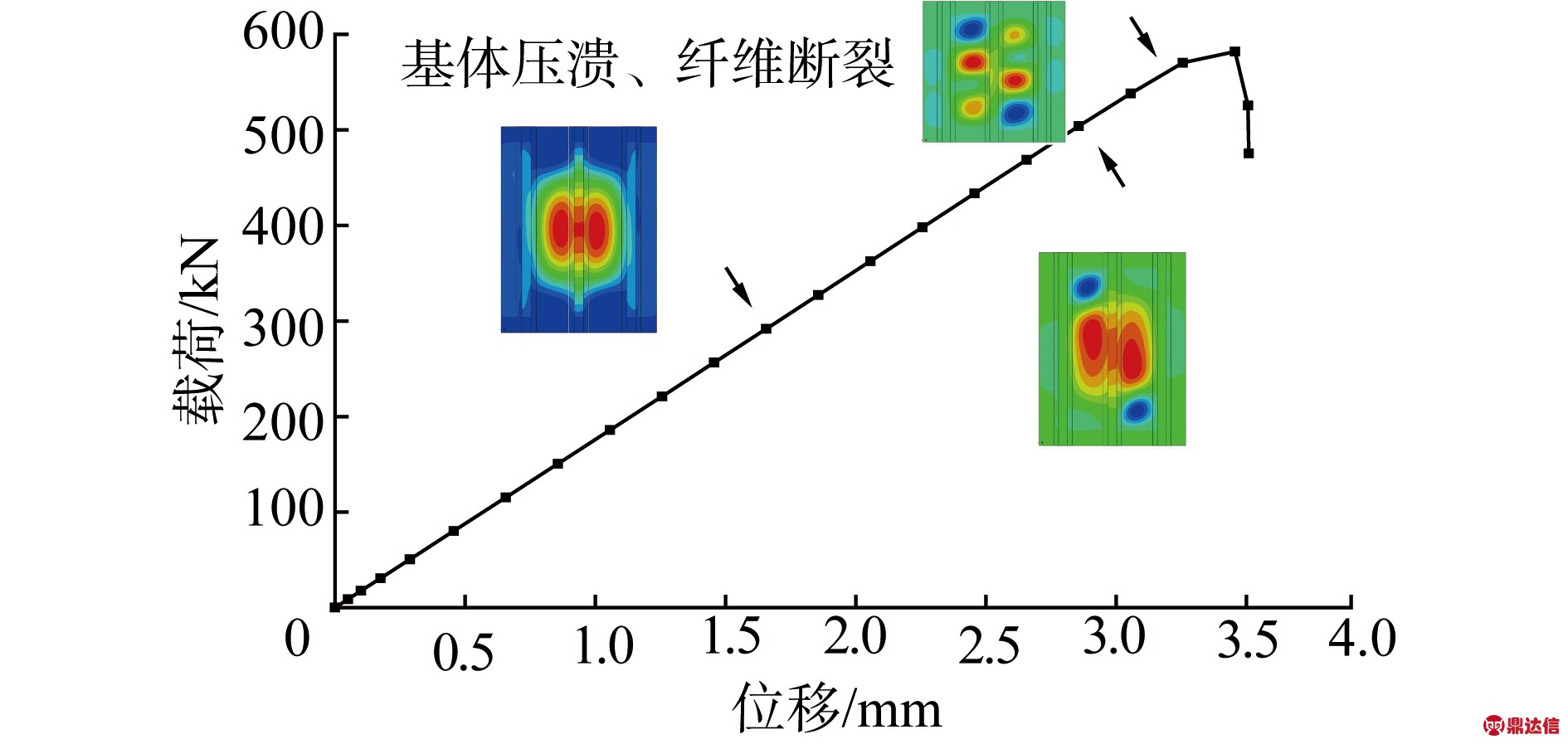

将直线铺层基准板命名B,4种变刚度加筋板分别命名V1~V4。表2所示为5种蒙皮的铺设方案。

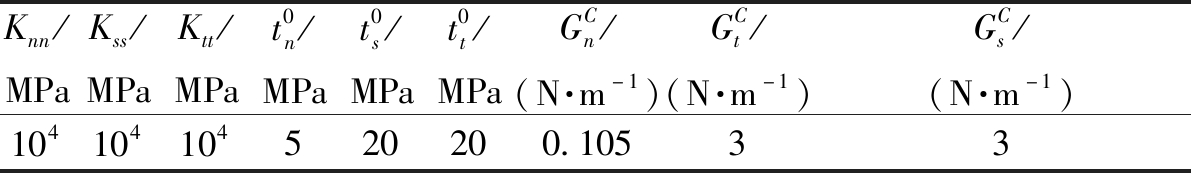

蒙皮的复合材料参数如表3所示。表4所示为界面内聚力材料参数。轴向压缩工况下,加筋板上下端部的侧向30 mm的区域限制法向位移,为夹具夹紧区。限制左右端部的法向离面位移,加筋板下端固支,在加载端限制除加载方向以外的位移自由度。在混合压剪工况下,夹具加持区耦合到相应参点,左下参点限制其所有位移,右上加载点限制法向位移,蒙皮和加强筋上限制加载端除加载方向外的自由度位移,施加轴压荷载。

表2 蒙皮铺层方案

Table 2 Laying scheme of skin

表3 单层板材料属性

Table 3 Parameters of laminate

表4 内聚力材料属性

Table 4 Parameters of cohesion interaction

3 结果与讨论

3.1 压缩载荷有限元结果分析

3.1.1 压缩载荷下变刚度加筋板承载能力预测

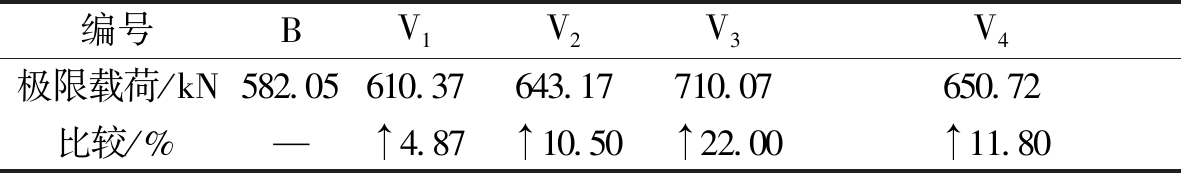

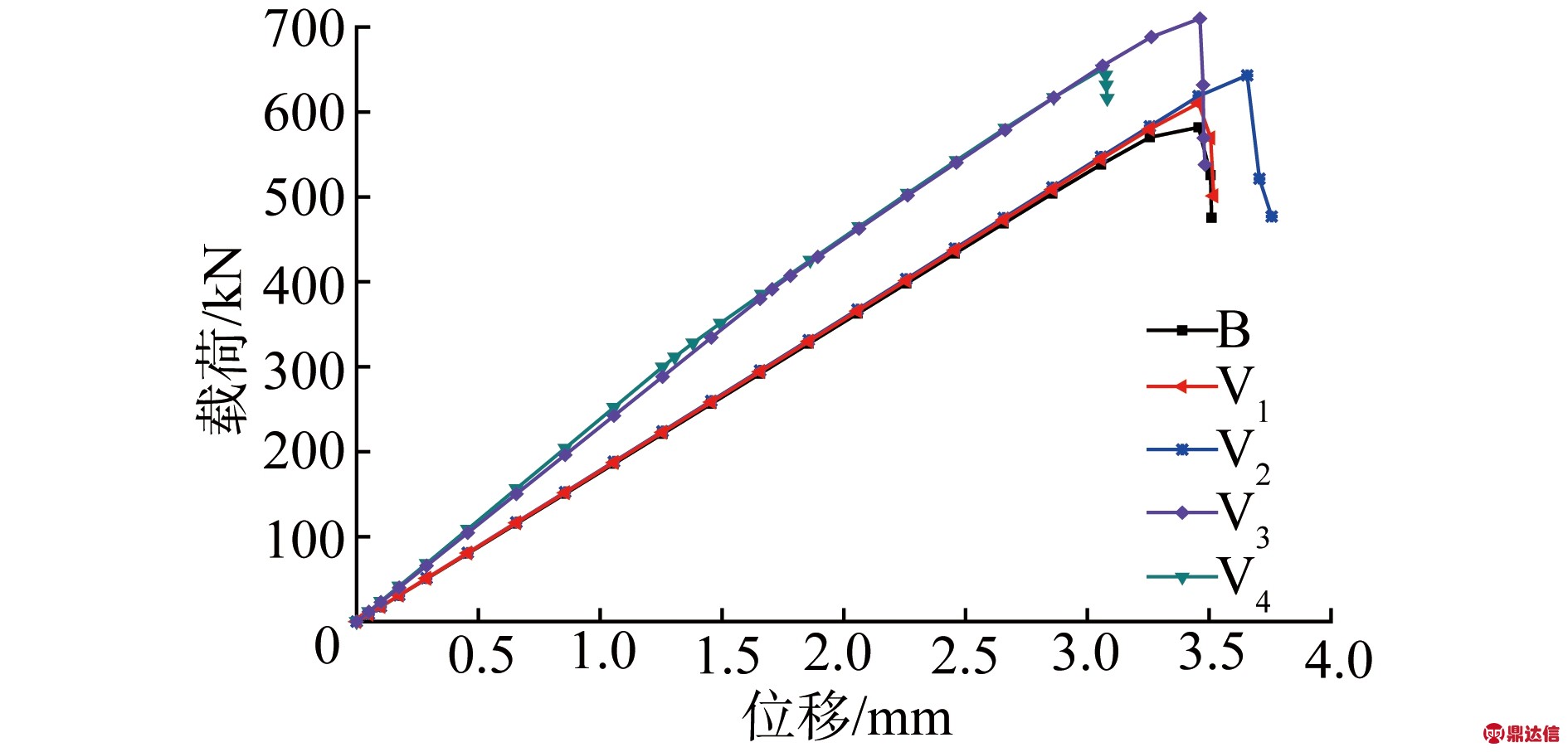

图6所示为加筋板载荷-位移曲线,变刚度加筋板与基准加筋板的极限载荷的对比情况如表5。相对基准,变刚度板的极限承载分别提升4.87%和22%,其中基准板B的极限承载能力为582.05 kN。

图6 压缩工况下加筋板荷载-位移曲线

Fig.6 Compressive force-axial displacement curve

表5 压缩工况下失效荷载

Table 5 The damage force of the plate

3.1.2 压缩载荷下变角度复合材料加筋板的损伤失效机理

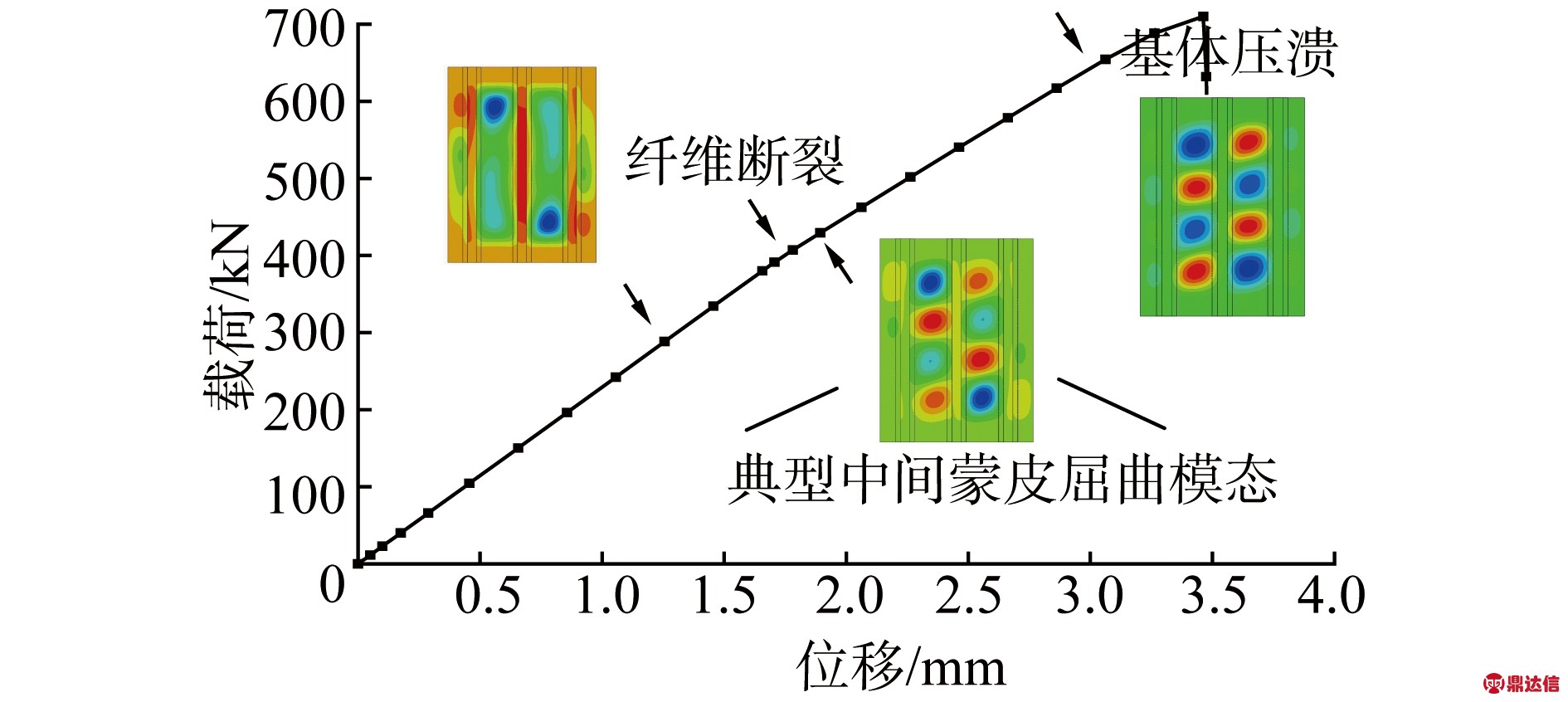

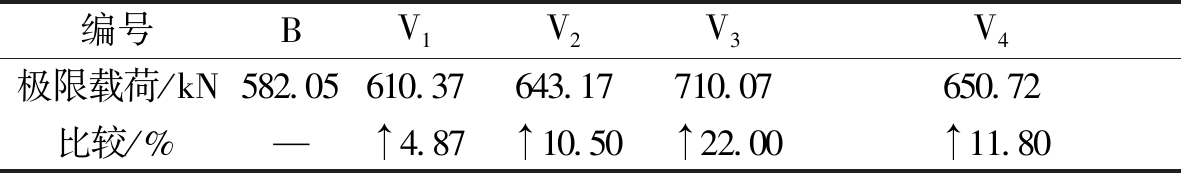

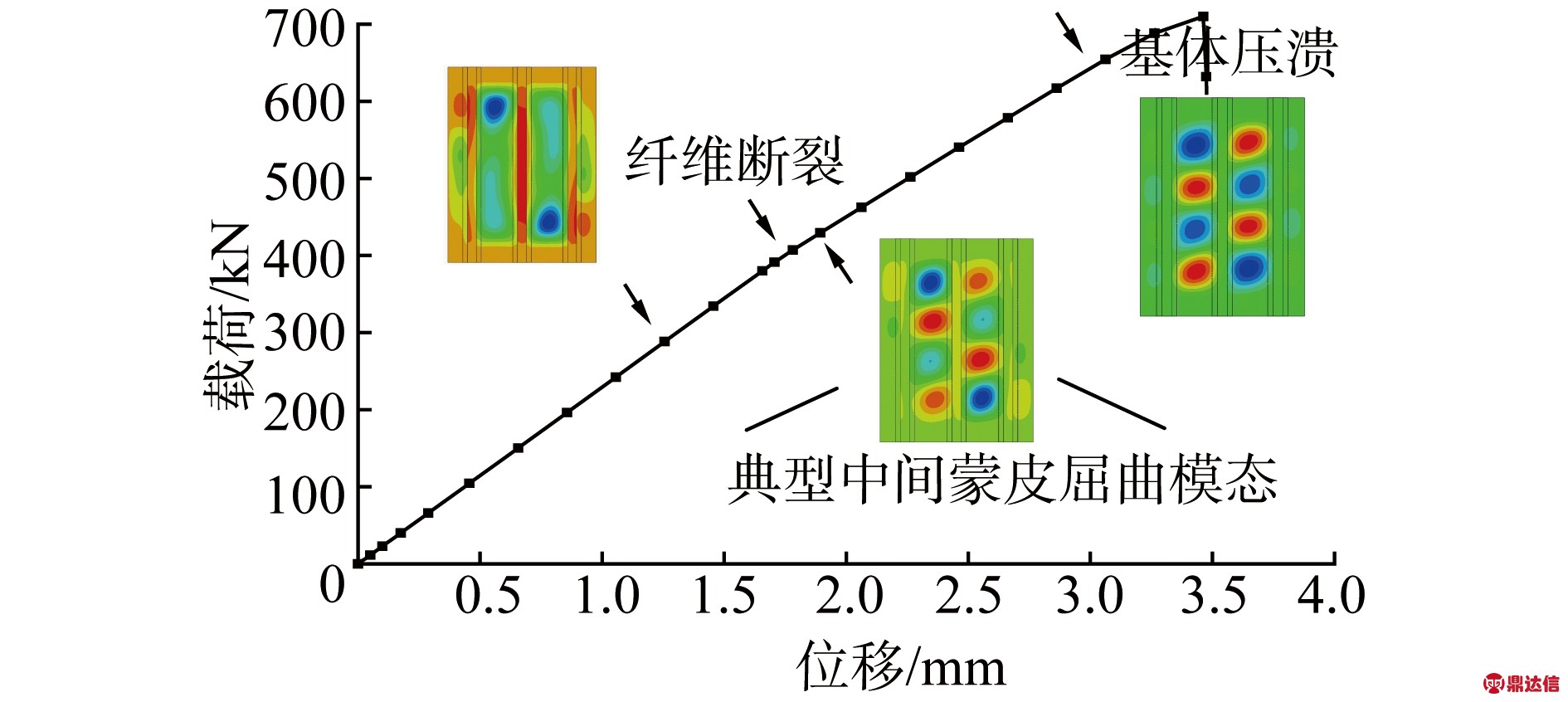

分析试样B和V3的具体破坏机理。图7显示了在轴压载荷下加筋板的失效演化过程。其中试样B的极限载荷为582.05 kN。加载至291 kN,蒙皮中部首次出现稳定屈曲波形,筋条中部也出现变形,加载到504 kN,蒙皮的屈曲波向两端扩展,端部、两侧开始发生局部屈曲;继续加载至538.17 kN,部分蒙皮铺层开始发生纤维拉伸断裂、基体压溃失效;至582.5 kN时,中间和两侧的蒙皮屈曲更加显著。加筋板最终屈曲压溃。需注意当载荷接近极限时纤维和基体的损伤扩展速度也加快,此时加筋板内应力分布也因损伤而突变。

图7 B的荷载-位移曲线

Fig.7 Compressive force-axial displacement curve of B

如图8,加载至288.33 kN时V3中间、两侧蒙皮端部出现局部屈曲;380.05 kN时局部纤维断裂出现;加载至407.18 kN,两侧蒙皮屈曲面积不断增大,中间区域波形演化为8个;到616.96 kN时,蒙皮基体相开始失效,两侧屈曲波幅度增大,中间屈曲面积不断增大;载荷达到710.07 kN时加筋板屈曲压溃破坏。

图8 V3的荷载-位移曲线

Fig.8 Compressive force-axial displacement curve of V3

需注意,V3和B试样板触发纤维拉断和基体开裂失效模式都先发生于蒙皮。B的触发载荷均为538.17 kN,V3的触发载荷分别为380.05 kN、616.96 kN。

通过上述分析可知,变刚度蒙皮的纤维曲线铺放路径,能改变加筋板整体的变形分布,有效抑制了因局部位移大引发的结构整体屈曲失效,使得变形更加均匀地分布整板,提高了加筋板整体的刚度。

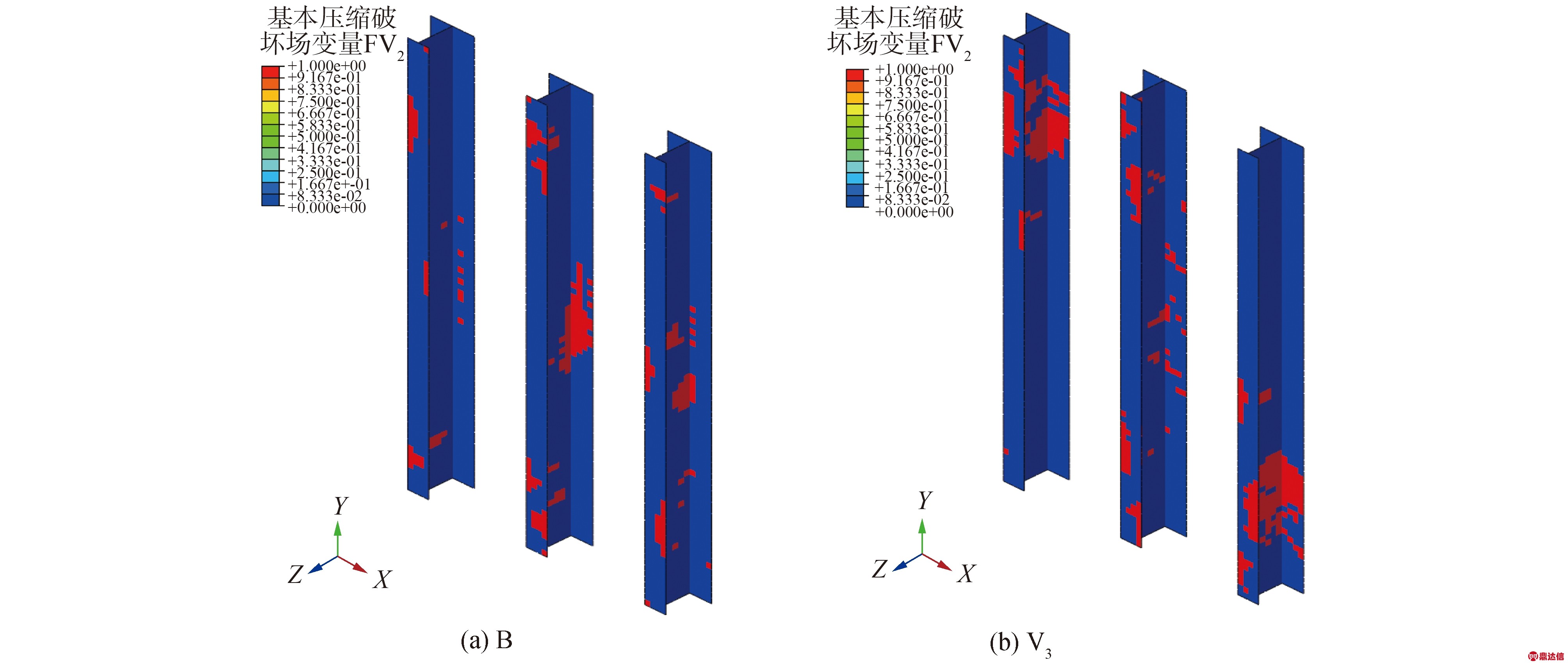

图9所示为加强筋与蒙皮相邻第一铺层的基体压缩失效图。V3板失效区域分散性较大,而B板的失效区域较为集中,侧面印证了变刚度蒙皮缓解了加载过程中的应力集中现象。

图9 同一荷载下B、V3加强筋第1层的基体压缩失效情况

Fig.9 Matrix compressing failure of the 1st ply of ribs

3.2 压剪载荷耦合作用有限元结果分析

3.2.1 压剪载荷下变刚度加筋板承载能力预测

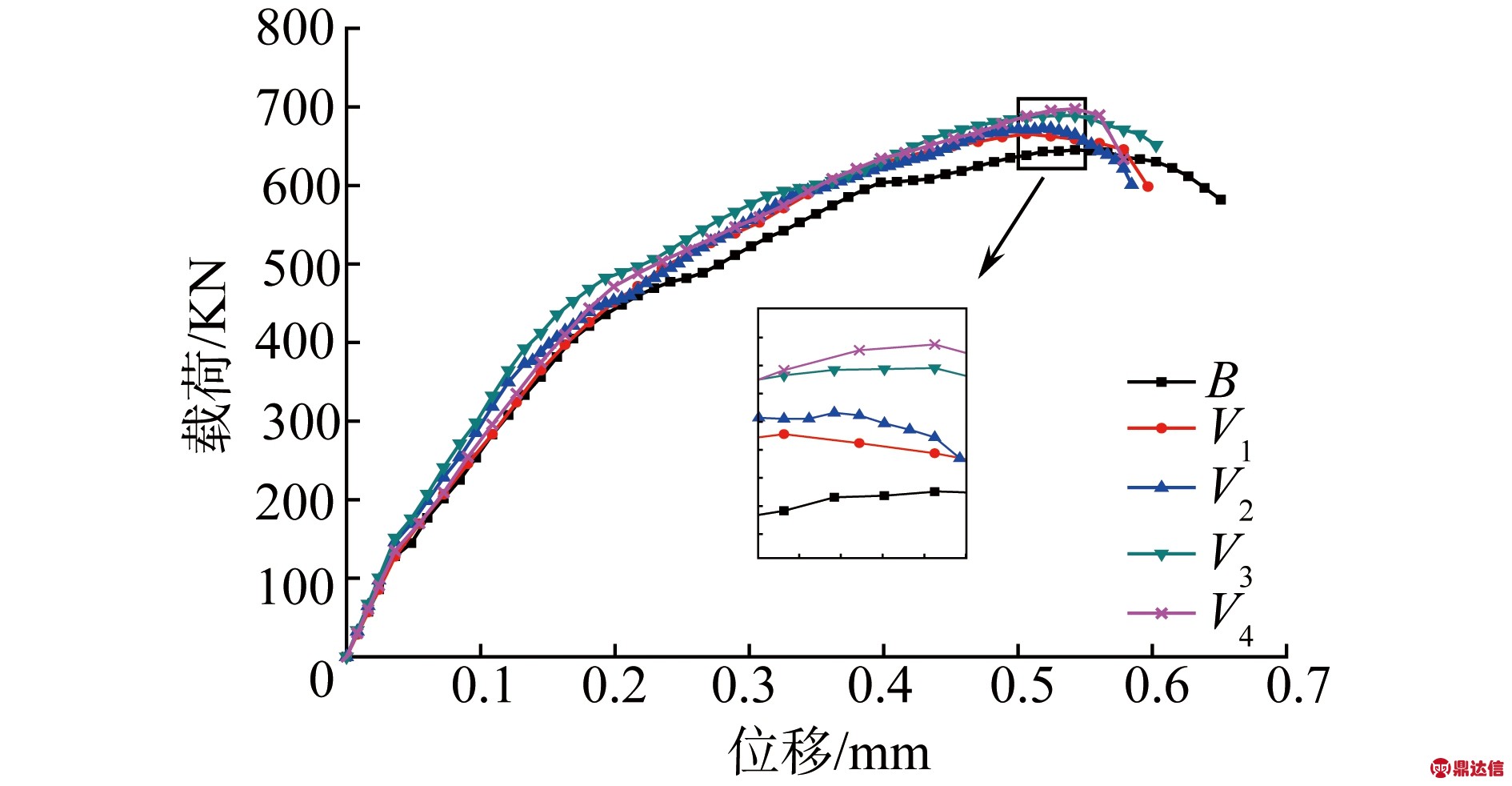

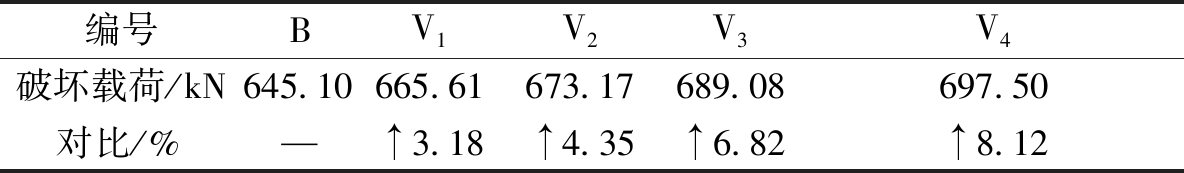

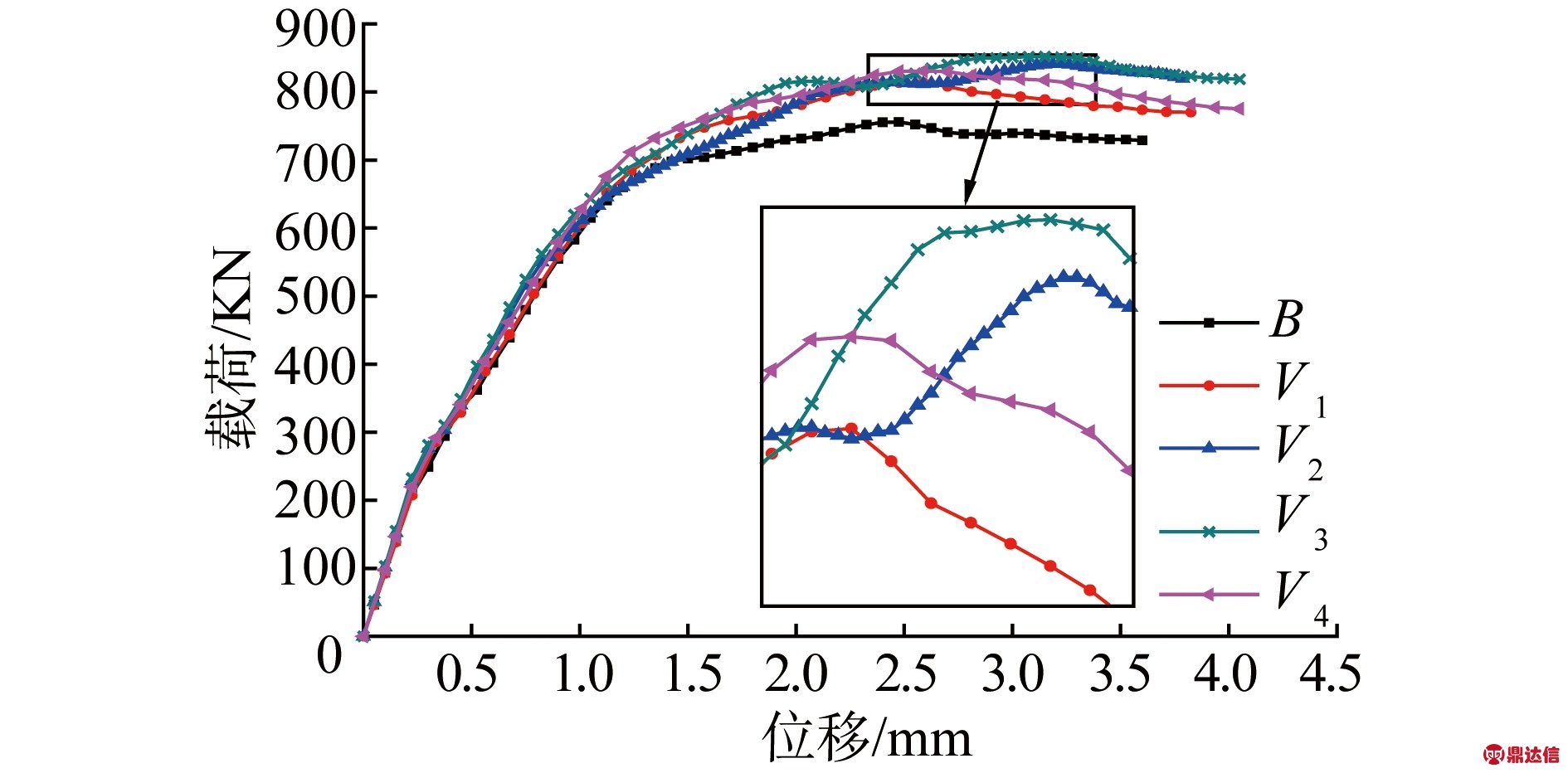

图10可见,所有加筋板剪切荷载-位移曲线的变化趋势相似。曲线在开始阶段线性增加,在出现3次抖动后屈曲压溃破坏。表6所示为加筋板的剪切破坏载荷,相比于B板,变刚度板的极限载荷分别提高了3.1%~8.12%。综上,曲线铺丝蒙皮的使用使加筋板抗剪切能力提高,整板剪切刚度明显增大。

图11可见,加筋板压缩荷载-位移曲线具有相似的趋势。曲线在开始线性增加,在发生2次抖动后最终压溃,破坏模式为屈曲压溃破坏。B板的剪切承载能力最小,压缩载荷的下降相比于剪切工况更为缓慢。表7所示,变刚度板的极限载荷相比于B板分别提升7.69%~12.72%。综上,曲线铺丝蒙皮较明显地提升了加筋板的整体压缩刚度和承载能力,而且相比剪切工况提升的更大。

图10 剪切工况下加筋板荷载-位移曲线

Fig.10 Force-displacement curve of compression loading

表6 加筋板剪切失效载荷

Table 6 The orientation of the skin of stiffened plate

3.2.2 压剪载荷下变角度复合材料加筋板的损伤失效机理

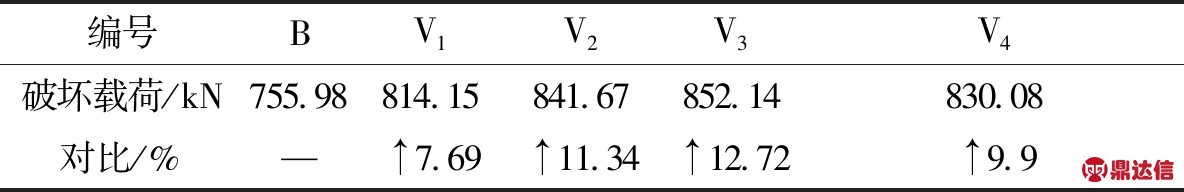

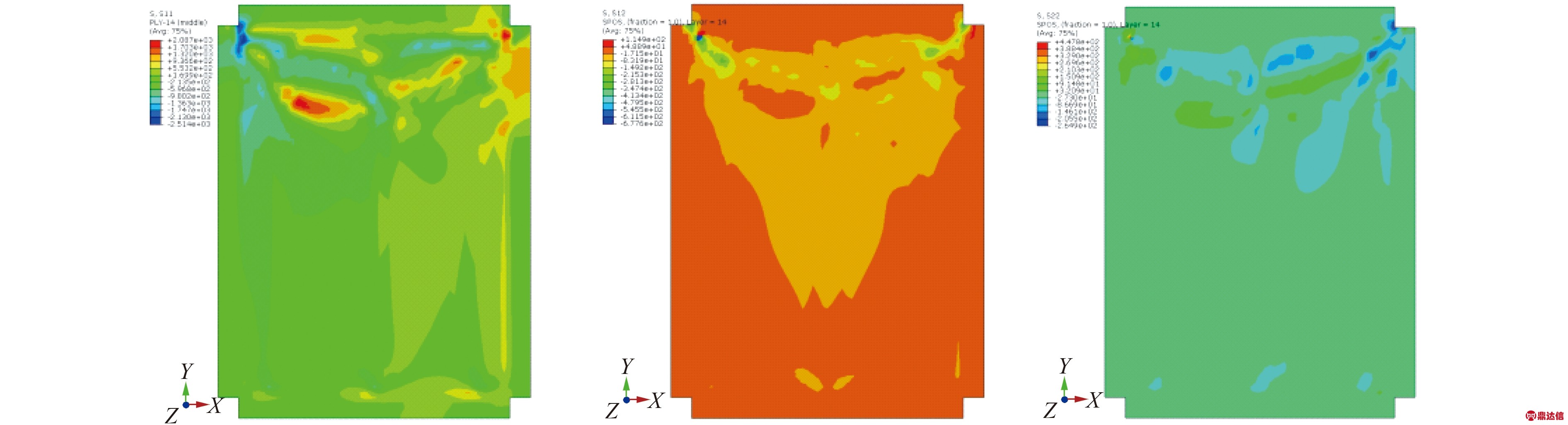

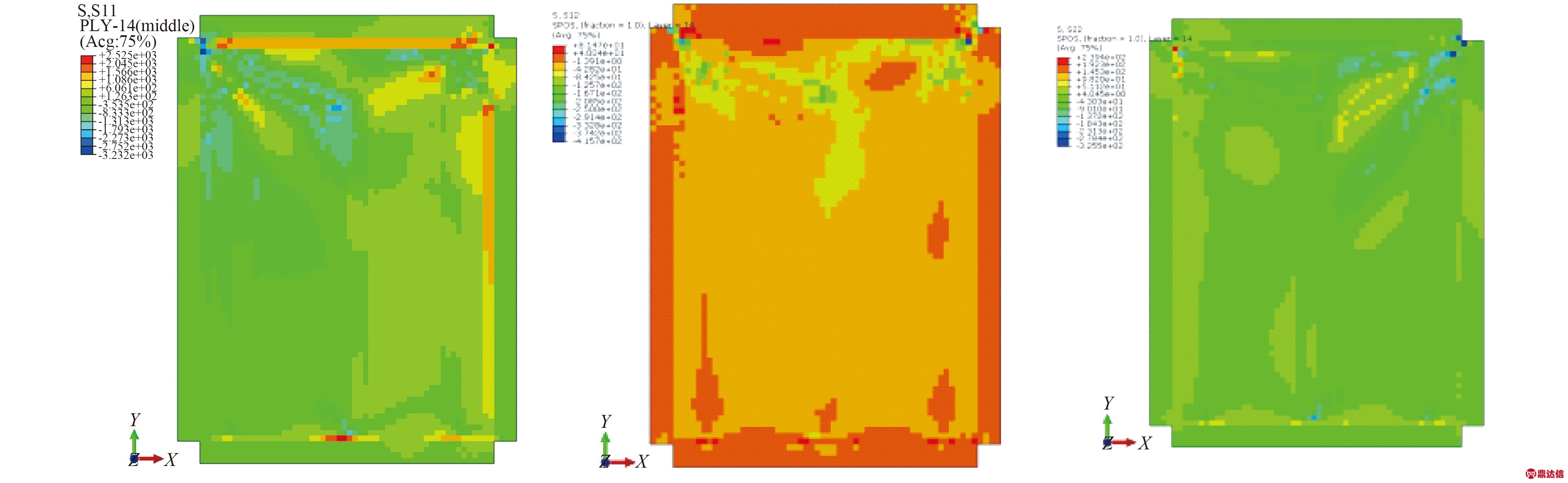

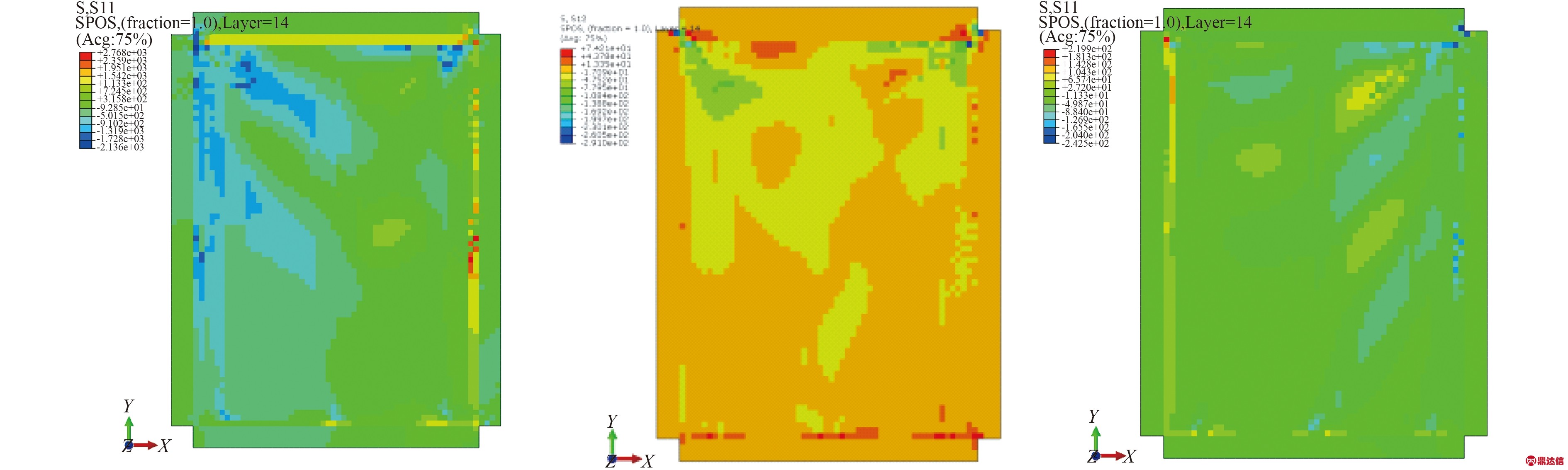

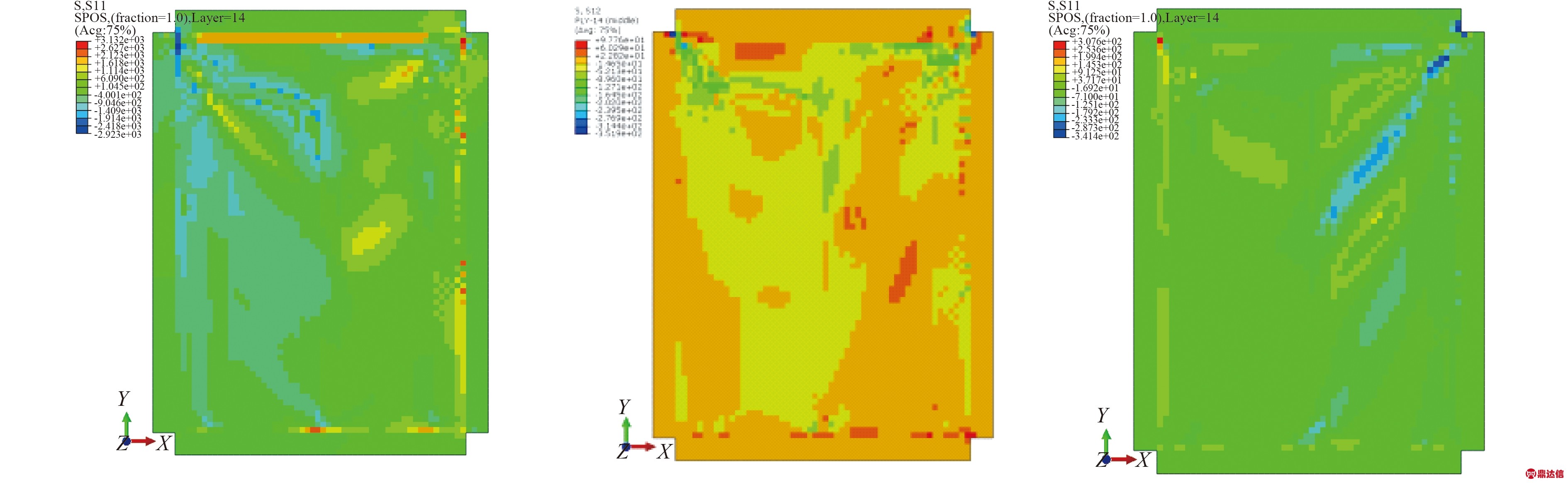

为分析具体曲线铺层蒙皮对加筋板整体承载的影响,仅选择分析蒙皮与筋条相邻层的失效应力状态。图12~16即为第14铺层的失效时的切应力云图。

图11 压缩荷载-轴向位移曲线

Fig.11 Compression force-axial displacement curve

表7 加筋板压缩极限

Table 7 The load carrying capacity of the stiffened plate

图12 B蒙皮14层切应力云图

Fig.12 The stress pattern of 14 ply of skin of B

图13 V1蒙皮14层切应力云图

Fig.13 The stress pattern of skin of V1

采取变角度铺设层内应力分布会发生变化。B板14层的切应力应力最大区在蒙皮周围面积较大;而曲线铺层的切应力梯度较小。可知,相比直线铺设方案,曲线铺设有效缓解了蒙皮区域的应力集中。

图14 V2蒙皮相邻层切应力云图

Fig.14 The stress pattern of skin of V2

图15 V3蒙皮14切层应力云图

Fig.15 The stress pattern of skin of V3

图16 V4蒙皮14层应力云图

Fig.16 The stress pattern of skin of V4

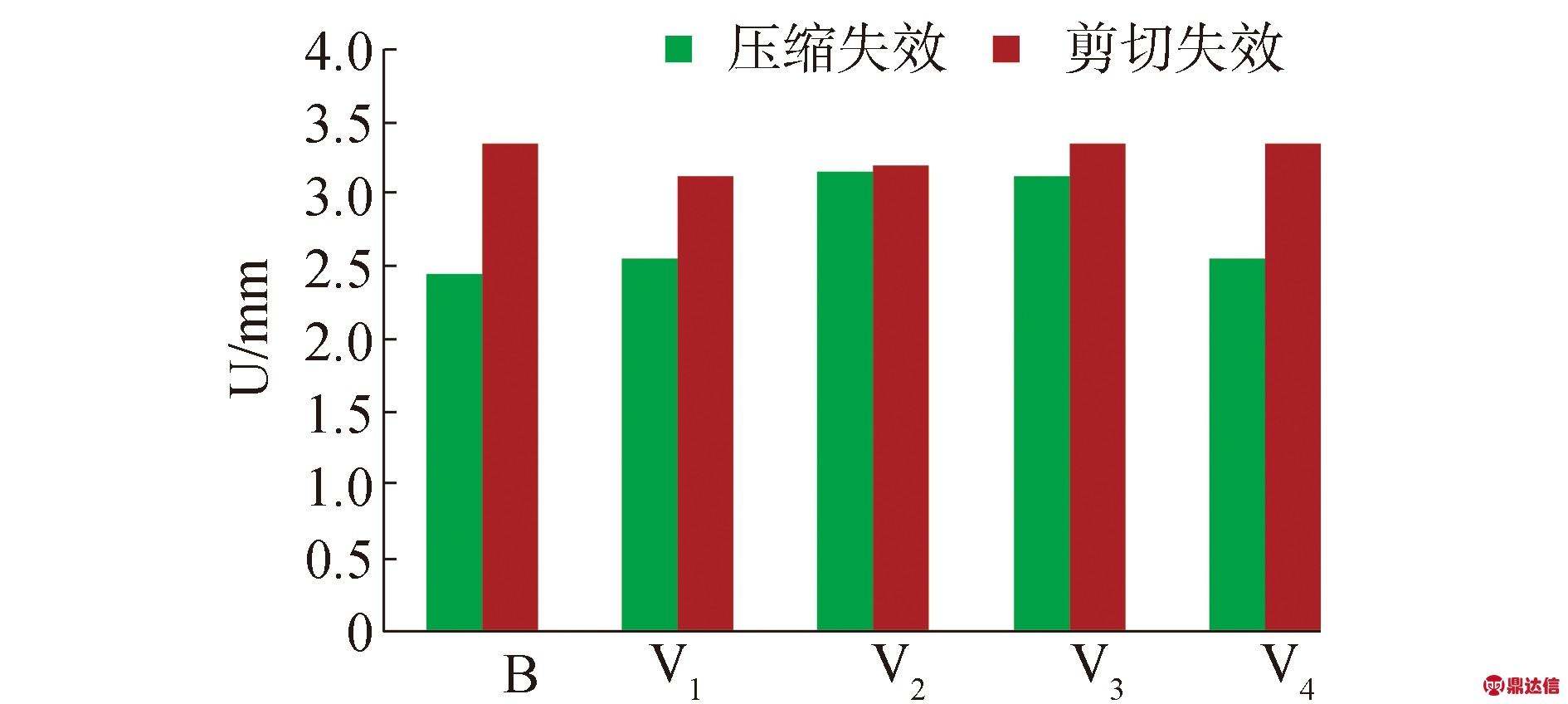

复合材料结构失效的主控因素对应为曲线的首次下降位置所对应的加载方式。图17所示为压缩、剪切失效时的位移,压缩为失效主控因素。图18为加筋板极限承载统计柱状图,B板-V4板的剪切承载能力逐渐增加,压缩和剪切极限载荷并不是协同变化,V4的压缩极限载荷却小于V2和V3。压缩/剪切组合工况下,铺层角度、载荷工况等因素都会影响加筋板失效模式和承载能力。对服役于复杂工况下的复合材料结构,设计者可以通过对铺设方向的设计满足不同的承载需求,根据具体的载荷传递路径针对性设计不同的纤维铺设角度。

图17 压缩、剪切破坏时加筋板端部位移荷载

Fig.17 Load displacement when stiffened plate failure

图18 加筋板压缩、剪切极限载荷柱状图

Fig.18 Histogram of limit load of stiffened plate

4 结论

1) 合理的变刚度蒙皮铺设方式可有效提升压缩和压剪组合工况下的刚度,提升相应的承载能力;

2) 对于静不定结构的加筋板,根据载荷刚度的分配原理,蒙皮的纤维曲线铺丝路径,有效抑制了因局部位移大引发的结构整体屈曲失效,使得加筋板的变形更加均匀的分布整板,同时,纤维的曲线铺放路径将承载有效的传递至刚度较大的端部筋条区,载荷的重新分配有效提升了加筋板的整体刚度;

3) 变刚度加筋板筋条与蒙皮之间的界面荷载传递效率增大,从而对界面强度要求有所提高;

4) 沿着载荷传递路径的纤维路径可使应力分布更均匀,有效减小蒙皮应力集中面积,从而有效提升蒙皮整体强度;

5) 压剪荷载工况下,加筋板力学性能并非协同变化,并且受到具体的加载工况和纤维铺设角度的影响。