摘要:制备了一种以蜂窝结构聚苯乙烯塑料板为支撑的气凝胶绝热板,采用稳态法测试其导热系数,并通过隔热试验测试其热工性能,基于稳态传热过程建立了串并联热阻简化模型,计算了气凝胶蜂窝板随孔隙率变化的导热系数,并与实测值对比误差在5%以内。结果显示,该气凝胶蜂窝板的导热系数比XPS 板减小19.6%~27.6%,其热工性能优于传统的XPS 板,可应用于轻质快速营房等建筑的隔热保温。

关键词:气凝胶;蜂窝结构;导热系数;保温材料

0 引 言

SiO2 气凝胶是一种结构可控的纳米多孔轻质材料,具有低密度、高孔隙率、低热导率、高阻燃性等优异性能,在常温常压下导热系数可低至0.013 W/(m·K),为目前保温隔热领域导热系数最低的材料之一[1-3]。然而大多数气凝胶材料的强度低、韧性小、通常为粉体,极大地限制了其发展和应用[4-5]。为了克服SiO2 气凝胶力学性能低的缺点,研究者将气凝胶与其它材料复合,制备出了既具有优良绝热性能又具有一定强度的气凝胶复合隔热材料[6-8]。岳晓华[9]发明一种复合SiO2 气凝胶隔热毡垫。Jabbari M 等[10]制得以涤纶机织物为基体的SiO2 气凝胶柔性绝热复合材料。路国忠等[11]制得一种二氧化硅气凝胶复合玻璃棉纤维针刺毡。

本文以挤塑聚苯乙烯泡沫塑料板(XPS)为支撑骨架,考虑到六边形的蜂窝结构具有优异的几何力学性能,能最大限度地节约材料和空间[12],制作了气凝胶蜂窝板保温材料,采用稳态法测试气凝胶蜂窝板的导热系数,进行隔热性能测试,并与传统保温材料XPS 挤塑板进行对比试验研究。针对稳态传热过程建立了串并联热阻简化传热模型,预测了气凝胶蜂窝板导热系数随孔隙率的变化。

1 试 验

1.1 试验材料及热物性能

SiO2 气凝胶:粒径50 μm,粉体,导热系数0.021 W(/m·K);挤塑聚苯乙烯泡沫塑料板(XPS 挤塑板),导热系数0.036 W(/m·K);聚氯乙烯塑料薄膜(PVC 膜);热熔胶:导热系数0.228 W(/m·K)。

导热系数采用热常数分析仪(Hot Disk,TPS2500,瑞典)进行测试。

1.2 复合板的制备工艺流程

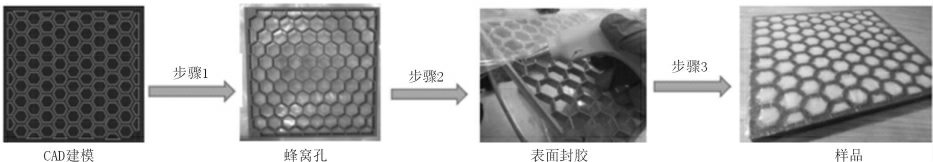

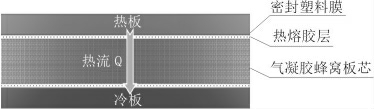

气凝胶蜂窝板的制备主要包括3 个过程(见图1):

(1)利用AutoCAD 绘制图纸,建立20 cm×20 cm 的框架平面,在平面中定点排布蜂窝孔,并通过变间隙大小的方法绘制不同孔隙率的图纸,最终采用2.5、3.5、4.0 和5.0 mm 不同孔隙率的图纸。利用激光雕刻机(WER1080-RD-XY,聊城市沃尔润激光科技有限公司)进行打孔,切割参数为:2.5 mm、3.5 mm气凝胶蜂窝板骨架切割速度为60 mm/s,激光功率为25 W;4.0 mm、5.0 mm 气凝胶蜂窝板骨架切割速度为60 mm/s,激光功率为30 W。

(2)用热熔胶枪按照孔板的一行行间隔板涂抹上热熔胶,由于温度下降会影响热熔胶粘接效果,因此粘接过程采用单行粘接。先操作热熔胶枪沿框架单行上涂热熔胶,接着把塑料薄膜覆盖住整个框架,并轻按粘接处,使热熔胶与框架充分粘接,整个过程需要2 人配合迅速完成,按此步骤逐步完成每一行。

(3)用纸槽舀取适量的气凝胶倒入孔洞中,尽量保证各孔内气凝胶量均匀,轻微震荡1 min 后再继续添加,直到每个孔洞的气凝胶填充量达到九成满。填充时注意覆盖满每一个蜂窝孔后要轻敲边框,使气凝胶沉淀后再覆盖满,重复2~3 次即可,清理框架面上多余的气凝胶后进行另一面的密封。

图1 气凝胶蜂窝板的制备工艺流程

1.3 试验方案设计及性能测试

1.3.1 气凝胶蜂窝板导热系数的测试

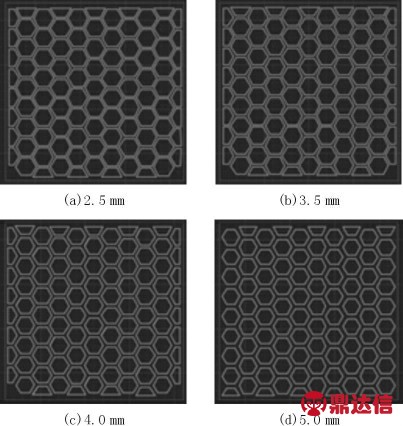

试验采用如图2 所示的2.5、3.5、4.0 和5.0 mm 不同孔隙率的骨架模型,各模型参数如表1 所示。

图2 CAD 建模示意

表1 气凝胶蜂窝板骨架模型参数

制作完成4 种不同规格的气凝胶蜂窝板后,采用热流计法(FOX-200,美国TA 仪器)测试其导热系数,试验板材尺寸均为20 cm×20 cm,试验组为气凝胶蜂窝板,对照组为XPS 挤塑板。测试时每一块板材均采用2 组相同的测试参数,设置如下:Ⅰ组,下板温度30 ℃,上板温度15 ℃;Ⅱ组,下板温度25℃,上板温度20 ℃。每组数据测试3 次。

1.3.2 隔热性能测试流程

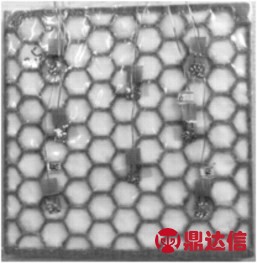

将不同规格的气凝胶蜂窝板放置于恒温热板上,热板面积为25 cm×25 cm,温度设定为45 ℃,气凝胶蜂窝板上表面与环境空气接触。试验采用8 个热电偶测试气凝胶蜂窝板上表面温度,热电偶布置位置见图3。使用2 个热电偶测试恒温热板表面温度,使用2 个热电偶测试气凝胶蜂窝板上表面周围环境温度。为防止外界辐射影响,采用锡纸包裹探头。

图3 气凝胶蜂窝板表面热电偶布置示意

采用安捷伦数据采集仪(型号34972A)进行温度数据采集,采用平板式织物保温仪(型号YG606D,宁波纺织仪器厂)进行测试。将试验板放置于保温仪热板上,令热板温度初始值为(45±0.5)℃,板材上表面周围空气温度恒定为(22±0.5)℃,同时采用安捷伦数据采集仪进行数据采集,设置每10 s 读取1 次数据,测试30 min。

2 试验结果与讨论

2.1 气凝胶蜂窝板导热系数的理论计算模型

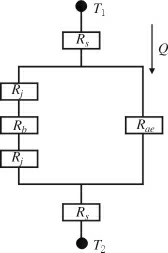

基于一维稳态导热模型计算气凝胶蜂窝板的导热系数,如图4 所示。

图4 气凝胶蜂窝板稳态传热模型

热流从气凝胶蜂窝板的高温处流向低温处,该模型中忽略辐射传热影响及内部对流传热影响,则λv 按试(1)计算:

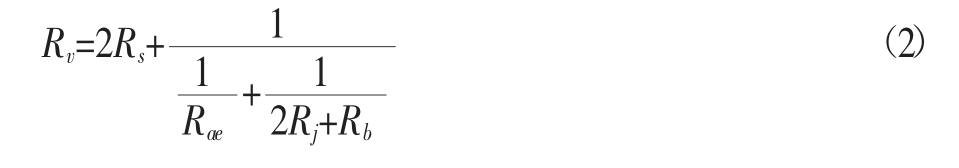

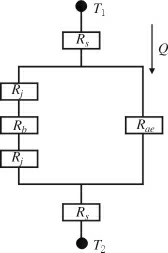

式中:δ——气凝胶蜂窝板的厚度,m;S——气凝胶蜂窝板的传热面积,m2;Rv——气凝胶蜂窝板的总体热阻,K/W。串并联热阻简化模型如图5 所示。

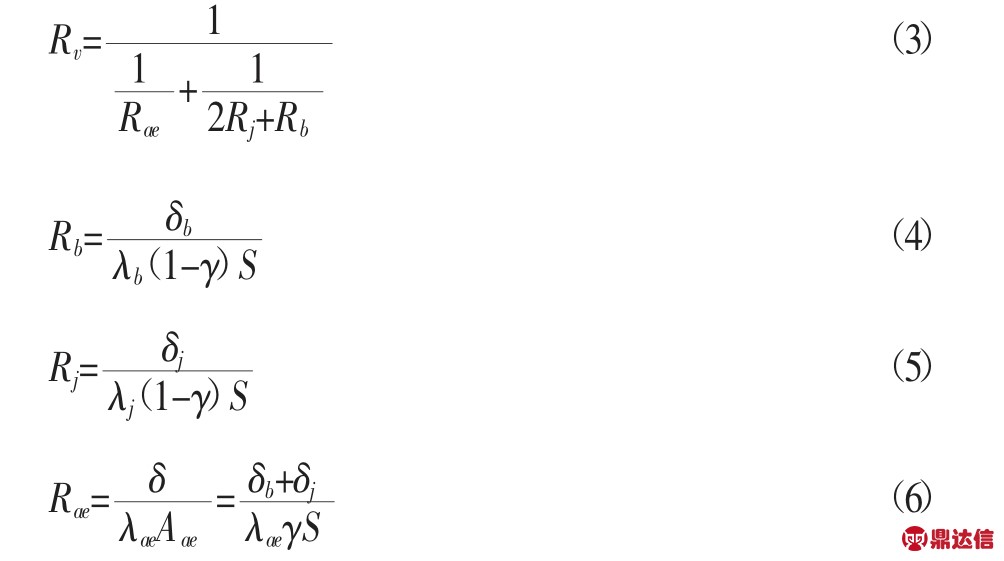

根据热阻串并联准则计算公式如下:

式中:Rs、Rj、Rb——分别为表面密封塑料膜、胶膜、蜂窝骨架XPS 挤塑板的热阻,K/W;Rae——气凝胶总体热阻,K/W。

图5 串并联热阻简化模型

由于表面密封膜采用PVC 聚氯乙烯塑料膜,其厚度小于0.3 mm,且材料导热系数为0.16 W(/m·K),为简化计算,忽略其传热热阻。简化后计算式分别为:

式中:S——气凝胶蜂窝板面板面积,200 mm×200 mm=4×10 mm2;δj——热熔胶层的厚度,(1.0±0.1)mm;δb——蜂窝板骨架的厚度,(11±1)mm;λb——蜂窝板骨架XPS 挤塑板材料的导热系数,0.0359 W(/m·K);λj——热熔胶材料的导热系数,0.2275 W(/m·K);λae——气凝胶在常温常压下的导热系数,0.0210 W(/m·K);γ——蜂窝板的孔隙率,%。

当复合平壁热阻并联部分导热系数之比为0.40~0.69 时,根据文献[13],取修正系数为0.96,考虑二维热流密度的影响。

2.2 试验验证

2.2.1 孔隙率对气凝胶蜂窝板导热系数的影响

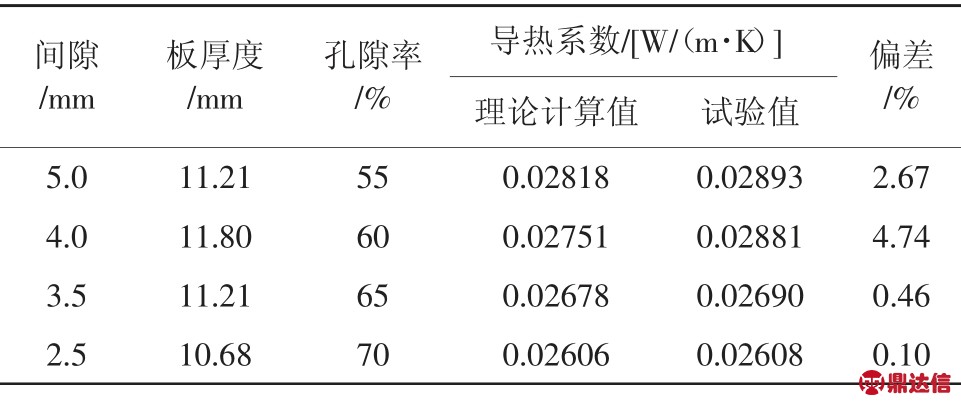

基于上述理论值的计算,得到蜂窝板在不同孔隙率下的气凝胶蜂窝板的导热系数。模型预测值与试验值见表2。

表2 不同孔隙率下气凝胶蜂窝板导热系数的模型预测值与试验值对比

由表2 可见:(1)在常温常压下,气凝胶蜂窝板的导热系数随蜂窝板孔隙率的增大而下降,当孔隙率由55%增至70%时,气凝胶蜂窝板导热系数从0.02893 W/(m·K)降至0.02608 W/(m·K),且理论计算值与实测值相差均在5%以内,即吻合较好,表明本研究设计的计算模型是可行的。

(2)气凝胶蜂窝板复合保温材料的导热系数与未经填充处理的XPS 挤塑板相比有明显减小。当孔隙率分别为55%、60%、65%、70%时,气凝胶蜂窝板与原XPS 挤塑板相比,导热系数分别降低19.6%、20.0%、25.3%、27.6%。这表明所制作的气凝胶蜂窝板与普通XPS 挤塑板相比,可有效降低保温材料的导热系数。

2.2.2 隔热性能测试结果

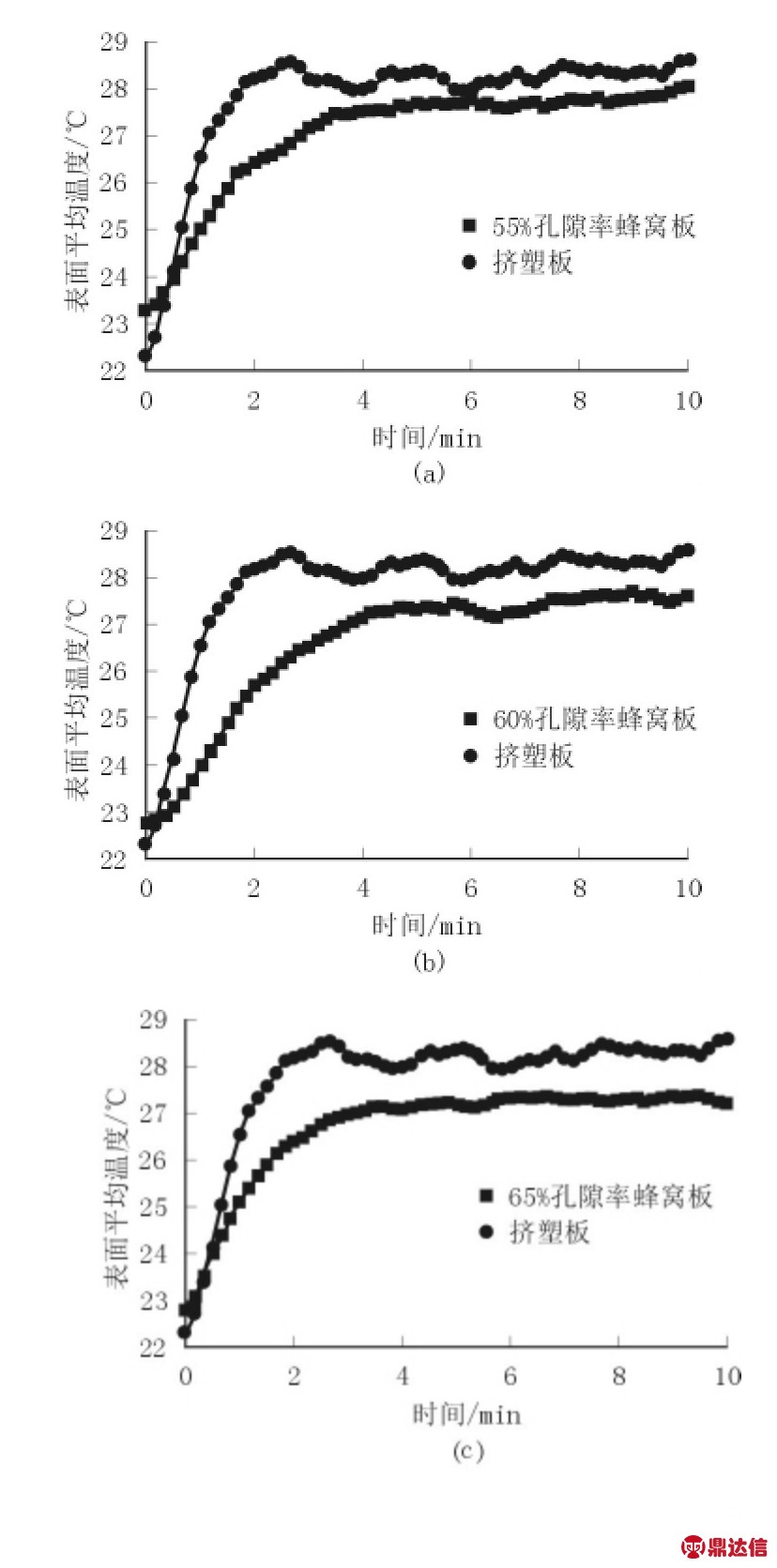

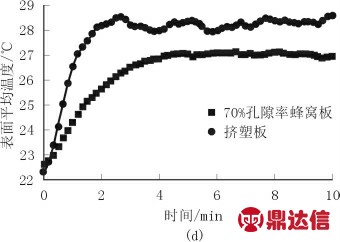

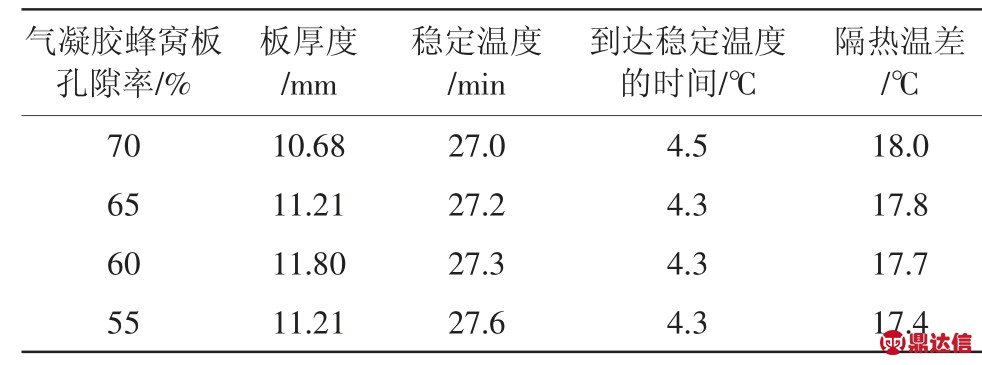

图6 是孔隙率分别为55%、60%、65%、70%的气凝胶蜂窝板及相同尺寸(20 cm×20 cm)XPS 挤塑板的隔热性能测试结果,反映了各测试板材表面温度随着测试时间变化(0~10 min)的不同温升速度。表3 为气凝胶蜂窝板热性能试验数据分析。

图6 气凝胶蜂窝板与XPS 挤塑板的表面温度对比

表3 气凝胶蜂窝板热性能试验数据分析

从图6 可以看出,4 种孔隙率不同的气凝胶蜂窝板经过10 min 后温度从(22.5±0.5)℃增至27~28 ℃。尽管4种测试板材均呈速度逐渐减小的温升趋势,但它们升至最高温度(达到温度稳定)的时间不同。结合表3 可以看出,与XPS 挤塑板相比,随着孔隙率的增大隔热温差随之增大。这表明气凝胶蜂窝板与XPS 挤塑板相比具有更好的隔热性能。

3 结 论

(1)气凝胶蜂窝板的导热系数随孔隙率的增大而减小,孔隙率分别为55%、60%、65%、70%时,气凝胶蜂窝板与相同尺寸XPS 挤塑板相比,导热系数分别降低19.6%、20.0%、25.3%、27.6%,表明所制作的气凝胶蜂窝板可有效降低保温材料的导热系数。

(2)气凝胶蜂窝板与相同尺寸XPS 挤塑板相比,具有良好的隔热保温性能,且对外界温度变化有更好的衰减和延迟的效果,可应用于轻质快速营房等建筑的隔热保温。