摘要:由于蒸汽发生器中流动及传热的复杂性,目前华龙一号ZH-65型蒸汽发生器不能完全通过理论计算进行设计,其性能是否满足设计要求必须通过开展相应的实验予以确认。本文利用中国核动力研究设计院的蒸汽发生器综合实验装置对新型蒸汽发生器开展综合性能实验研究,以验证ZH-65型蒸汽发生器二次侧自然循环性能和总体性能。通过稳态实验研究,获得了蒸汽发生器不同功率负荷下二次侧出口蒸汽压力、蒸汽产量、出口蒸汽湿度、循环倍率、给水组件阻力、汽水分离器压降等关键热工参数,全面验证了蒸汽发生器静态工作特性。本文还对蒸汽发生器瞬态工作特性进行了深入研究,获得了蒸汽发生器阶跃条件下的运行特性,获得的实验数据表明,华龙一号ZH-65型蒸汽发生器完全满足设计要求。

关键词:蒸汽发生器;实验研究;综合性能

为解决中国核电“走出去”战略的技术瓶颈,中国核动力研究设计院开展了华龙一号新型蒸汽发生器的自主攻关,研制了具有完全知识产权的ZH-65型蒸汽发生器(SG)。与目前国内二代加核电站型蒸汽发生器相比,该蒸汽发生器的结构和运行参数均不相同[1]。结构和运行参数的改变,将导致蒸汽发生器二次侧自然循环特性不同,进而改变循环倍率和汽水装量,直接影响蒸汽发生器的工作性能[2-3]。由于蒸汽发生器中流动及传热的复杂性,目前蒸汽发生器不能完全通过理论计算进行设计,其性能是否满足要求必须通过开展相应的实验予以确认[4-5]。针对华龙一号ZH-65型蒸汽发生器的研发,中国核动力研究设计院成立了SG3攻关组,相继开展了管子支撑板、汽水分离装置等关键部件的热工水力实验研究,为ZH-65型蒸汽发生器的设计优化定型奠定了坚实的技术基础[6-7]。本文拟对该新型蒸汽发生器开展综合性能实验研究,以验证其二次侧自然循环性能和总体性能。

1 实验装置及实验本体

1.1 实验装置

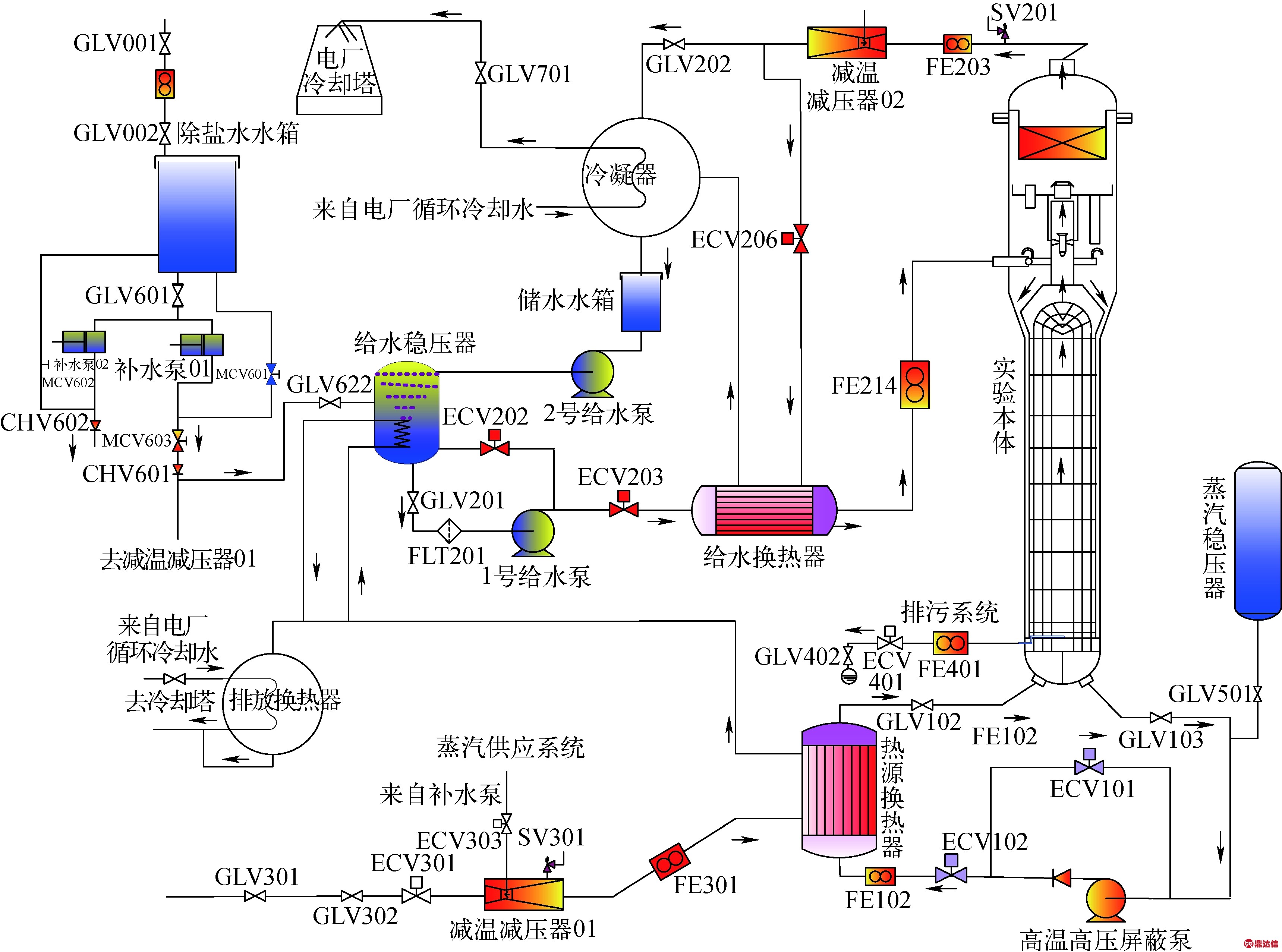

由于ZH-65型蒸汽发生器热功率大,现有的热工实验装置无法满足ZH-65型蒸汽发生器综合性能实验的需求。依托2台60万kW亚临界燃煤机组提供的高品质过热蒸汽(541 ℃、16.7 MPa)作为热源,中国核动力研究设计院建成了国内规模最大的蒸汽发生器综合实验装置,该装置具有功能全、动态响应好、测量通道多的特点,最大热功率达60 MW。装置回路流程如图1所示。该装置回路系统由过热蒸汽供应系统、一回路系统、二回路系统、冷却系统、补水系统及安全系统等构成,其工质为过热蒸汽、水、蒸汽-水。过热蒸汽回路设计压力为17.4 MPa、温度为550 ℃、流量为120 t/h,一回路设计压力为20.0 MPa、流量为1 000 m3/h(2×500 m3/h),二回路设计流量为80 t/h、泵扬程为1 000 m,冷却水系统设计压力为1 MPa、流量>3 000 t/h。

1.2 实验本体

1) 实验本体结构

图1 回路流程图

Fig.1 Flow chart of test loop

图2 实验本体

Fig.2 Test section

根据蒸汽发生器综合性能实验模拟准则的研究结果,实验本体设计遵照等高、等温、等压、等流速的原则,总高约18 m,最大外径约600 mm,由给水组件、U型传热管、下降通道套筒、管板、下封头、流量分配板、管子支撑板、汽水分离装置(汽水分离器和干燥器)及限流器等主要部件构成,如图2所示。一次侧冷却剂由下部接管进入下封头,之后进入U型传热管,将热量传给二次侧给水后,自下封头下部接管流出。二次侧给水由给水组件流入,经下降通道后折返向上,经流量分配板分配流量继续向上流动,吸收一回路冷却剂的热量变为汽水两相混合物后,进入汽水分离器进行粗分,再经干燥器进一步脱水后变为饱和蒸汽,最后经本体蒸汽出口接管流出[8-9]。

由于按等高进行模拟,实验本体传热管束顶部高度与原型保持一致,传热管最大高度为10 685 mm,以此分别计算各传热管的长度。传热管材料为NC30Fe(INCONEL690),尺寸为φ17.48 mm×1.02 mm,U型传热管总数量为55根,总长度为1 170 m,总传热面积为65 m2,正三角形布置。管子支撑板和流量分配板根据管束设计结果,遵循阻力特性与原型相似,按流通面积比例1∶100进行设计。实验本体汽水分离装置(包括汽水分离器和干燥器)的设计参考蒸汽发生器汽水分离器缩比实验工程有效性分析论证的研究结果,遵循几何结构相似、入口流速与原型相等的基本原则。

2) 参数测量及热平衡

实验本体测量参数包括管束顶部蒸汽压力、出口蒸汽压力、出口蒸汽流量、各部件(包括给水组件、下降通道、流量分配板、9块管子支撑板、汽水分离器)的压降、传热管壁温、给水流量、预热段和沸腾区的流体温度、一回路温度、一回路流体压力、一回路流量、出口蒸汽湿度、实验本体保温层表面温度、实验本体二次侧液位、二次侧排污流量等。

实验本体压力和压差测量采用环形测压组件,即在每个截面的流道上均向布置3个测压孔,再以环形脉冲管连接,从而获得更准确的压力和压差分布。

流体温度测量是在每个截面周向布置4个热电偶,上升通道和下降通道各布置8个截面,以获得准确的温度分布(包括上升通道的预热段及沸腾区)。

传热管壁温测量的主要目的是获得传热管外壁温分布特性,在管束不同高度的10个截面布置热电偶,每个截面布置4个热电偶,采用专门的测量结构,分别穿过实验本体压力容器、套筒。热电偶与传热管外壁通过银钎焊接触,由实验本体制造方在工厂提前安装到位。

确保蒸汽发生器实验本体具有良好的绝热边界条件将对实验研究结果起到至关重要的作用。由于实验本体直接暴露在大气环境中,易引起热量损失,实验采取表面覆盖保温棉的方式来降低散热损失,并根据一、二回路进出口的热工参数计算实验本体的散热量。因此,对实验本体进行了热平衡实验。在10%功率负荷时,实验本体的热平衡为97.4%;在100%功率负荷时,实验本体的热平衡为99.6%。

2 结果及分析

2.1 蒸汽发生器稳态性能

1) 蒸汽压力随功率负荷的变化

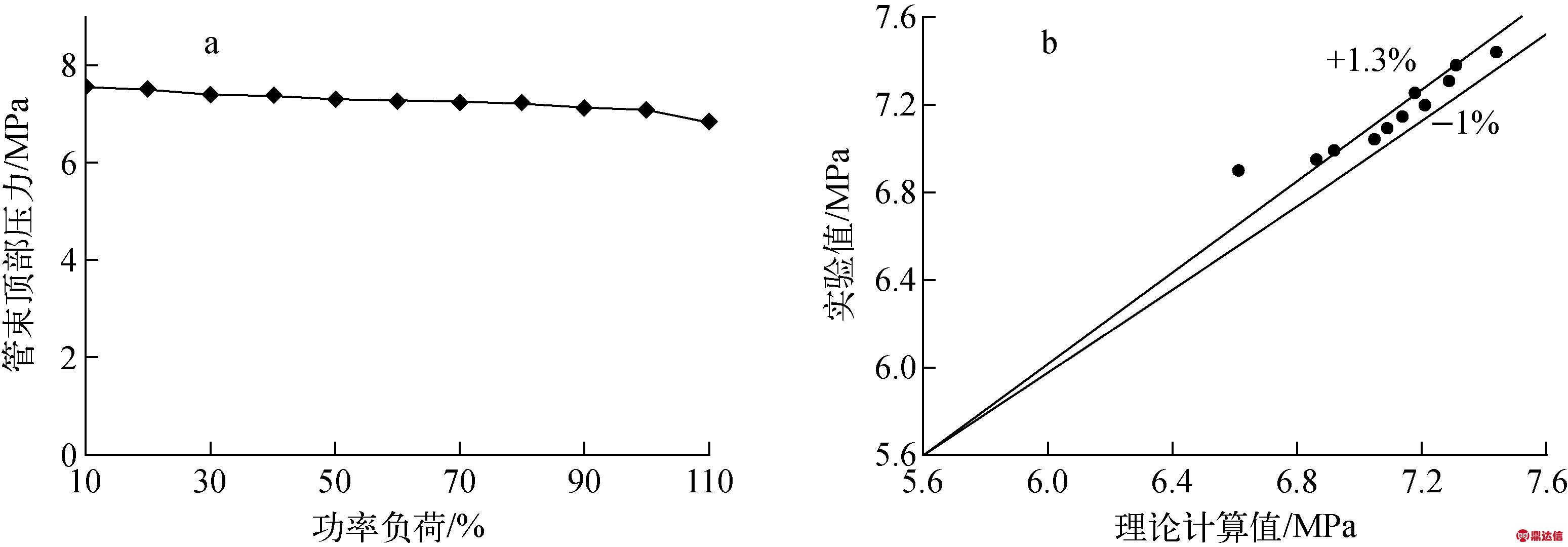

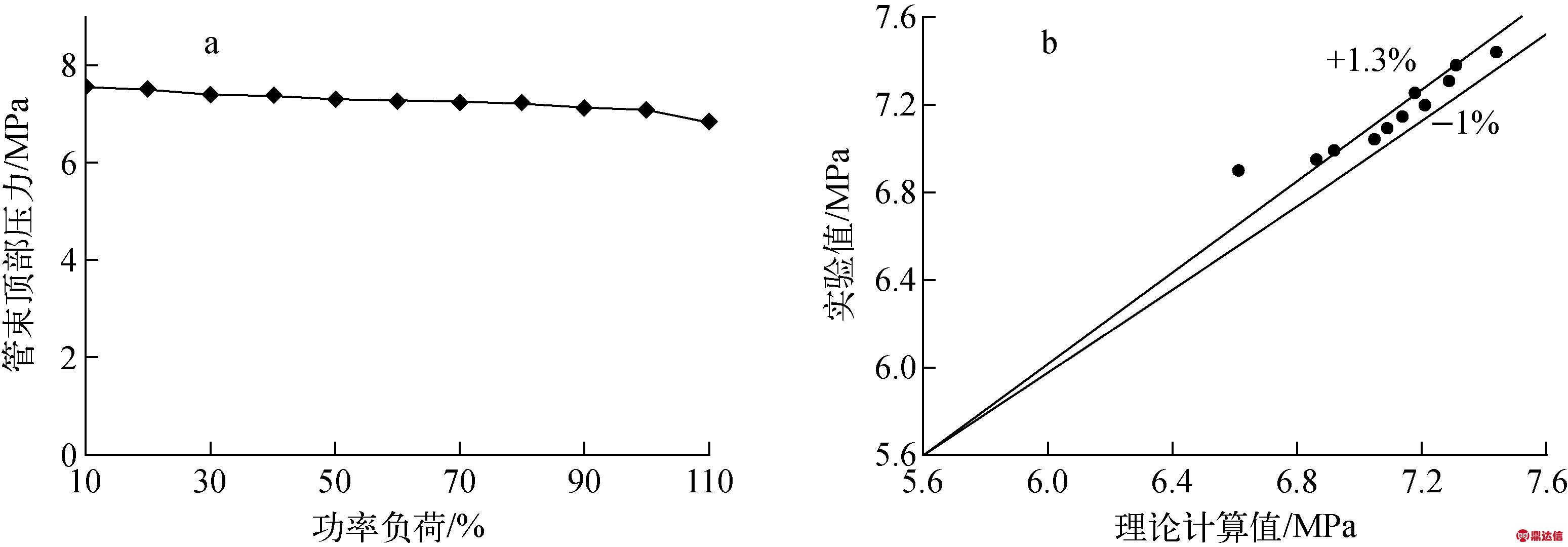

实验本体管束顶部蒸汽压力随功率负荷的变化如图3a所示,通过实验获得的实验值与根据原型获得的理论计算值的比较如图3b所示。由图3a可见,实验本体管束顶部蒸汽压力随功率负荷呈线性下降的趋势。由图3b可知,大部分实验值与理论计算值的相对偏差不超过1.3%。

2) 蒸汽产量

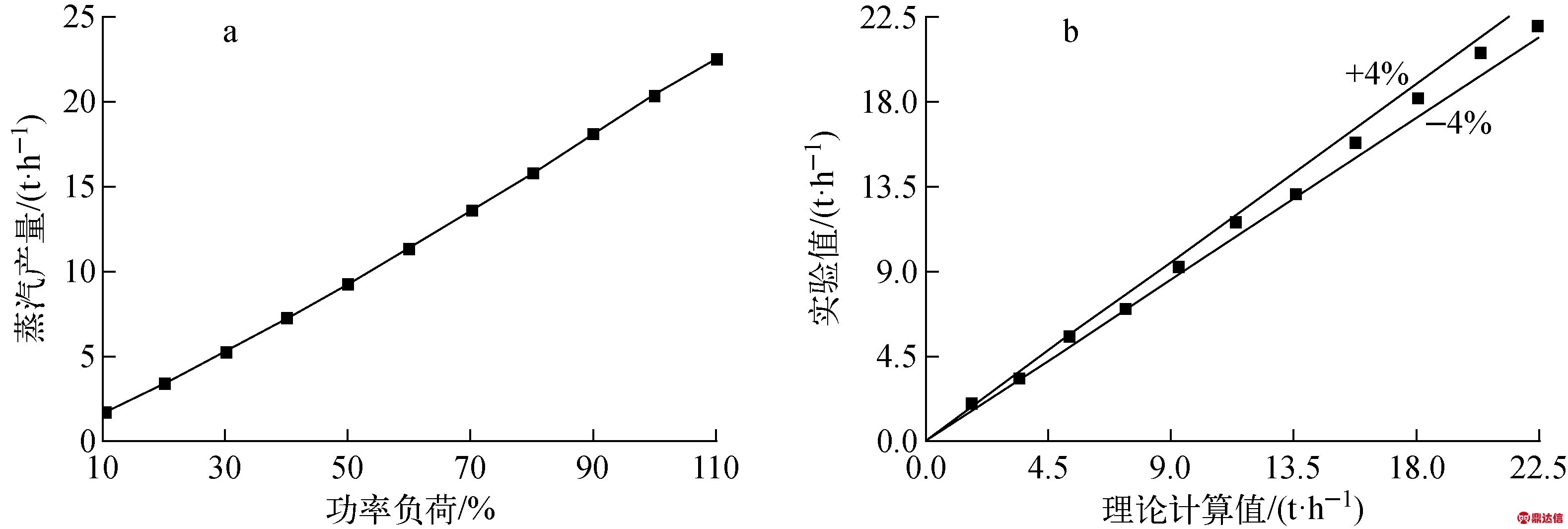

不同功率负荷工况下蒸汽产量的变化如图4a所示,蒸汽产量随功率负荷呈线性增长。实验获得的数据与根据原型理论计算得到的数据的比较如图4b所示,由图4b可见,绝大部分实验数据与理论计算数据的相对偏差在4%以内,表明实验结果与理论计算值相符。

3) 传热管外壁温随功率负荷的变化

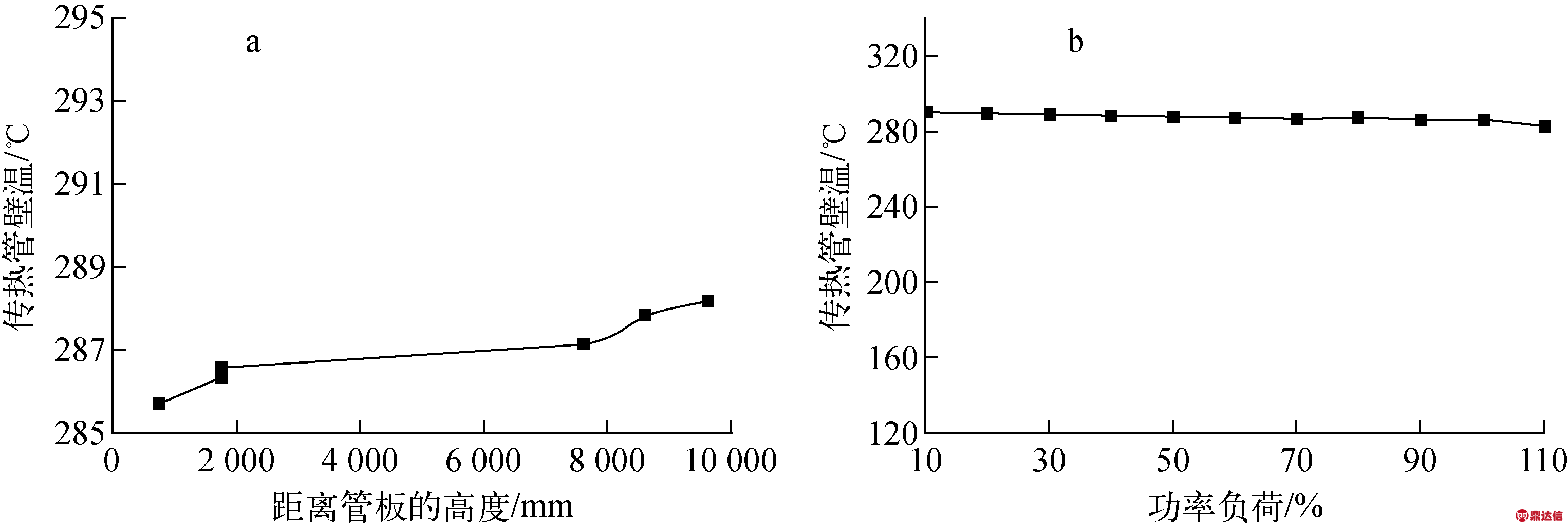

在实验本体的U型传热管冷侧,距离管板不同高度处布置测点,测量壁温。30%功率负荷下,传热管距离管板不同高度处的壁温如图5a所示,同一高度处不同功率负荷下沸腾区壁温的变化如图5b所示。由图5a可见,相同功率负荷下壁温呈现随高度升高的趋势;由图5b可见,同一高度处传热管壁温随功率负荷的升高呈下降的趋势。

4) 循环倍率

图3 管束顶部蒸汽压力随功率负荷的变化(a)及实验值与计算值的比较(b)

Fig.3 Pressure change of tube bundle with power load (a) and comparison of experimental data and calculated data (b)

图4 不同功率负荷工况下蒸汽产量的变化(a)及实验值与计算值的比较(b)

Fig.4 Change of steam flow with power load (a) and comparison of experimental data and calculated data (b)

图5 30%功率负荷下不同高度处的壁温(a)和不同功率负荷下传热管壁温的变化(b)

Fig.5 Wall temperature of tube with different heights of 30% power load (a) and change of wall temperature with different power loads (b)

循环倍率是蒸汽发生器的重要参数,反映蒸汽发生器的性能,其定义为上升通道内汽水混合物总质量流量与蒸汽质量流量的比值[10]。循环倍率采用热力学法进行计算,计算所需要的热力学参数有给水焓hs、再循环水焓hc以及给水与再循环水混合后的总焓hm,根据热平衡原理可得:

Wshs+Wchc=Wmhm=(Ws+Wc)hm

(1)

(2)

循环倍率C采用下式计算:

(3)

式中:Ws为给水流量;Wc为再循环水流量;Wm为给水与再循环水混合后的流量。

通过测量给水压力和温度可计算给水焓hs;通过测量循环水压力可计算再循环水(饱和水)焓hc;通过测量下降通道流体温度和下降通道流体压力可计算给水与再循环水混合后的总焓hm。

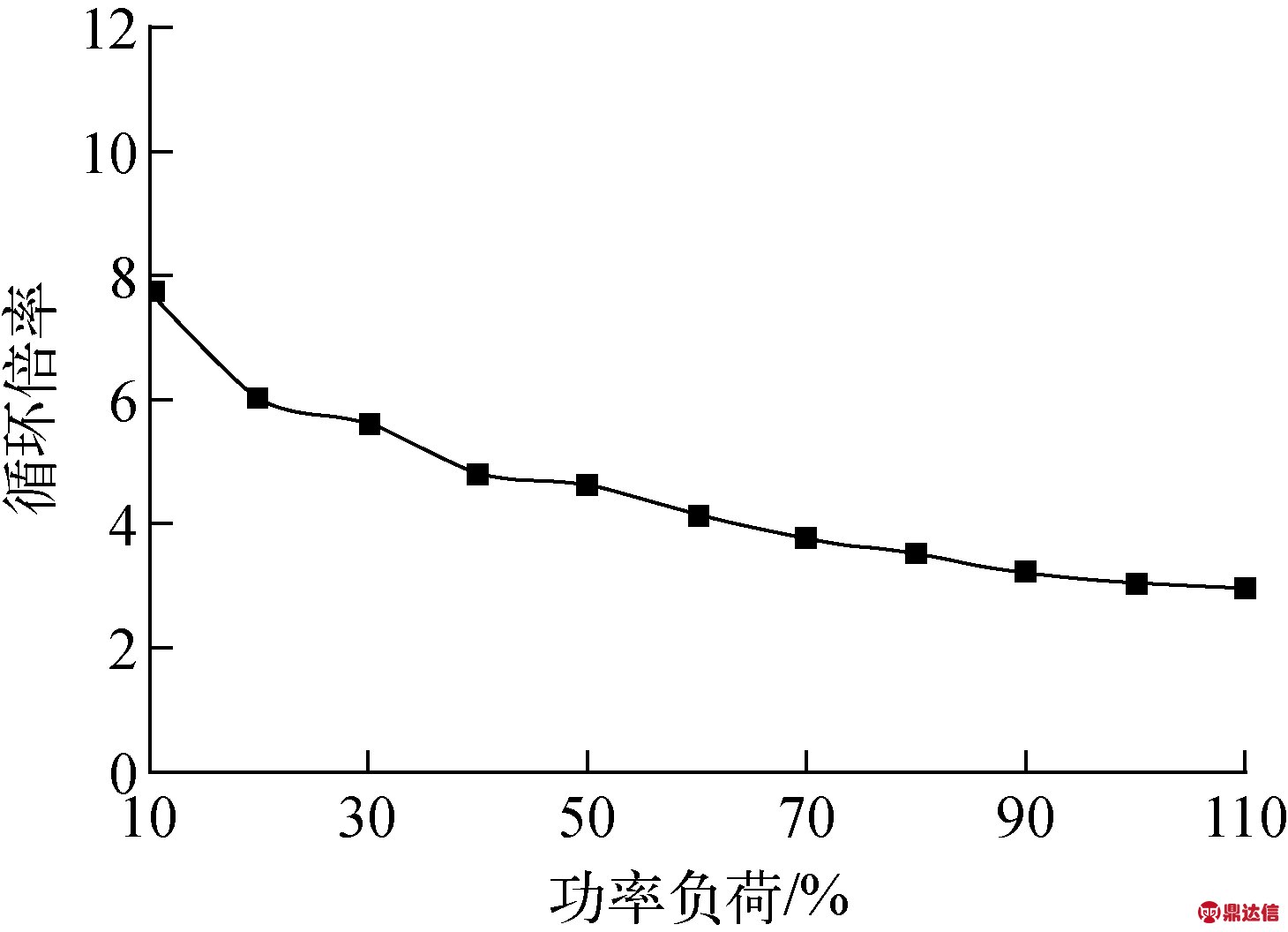

图6 循环倍率随功率负荷的变化

Fig.6 Change of circulation ratio with power load

循环倍率C随功率负荷的变化示于图6,可见循环倍率随功率负荷的提升逐渐降低。

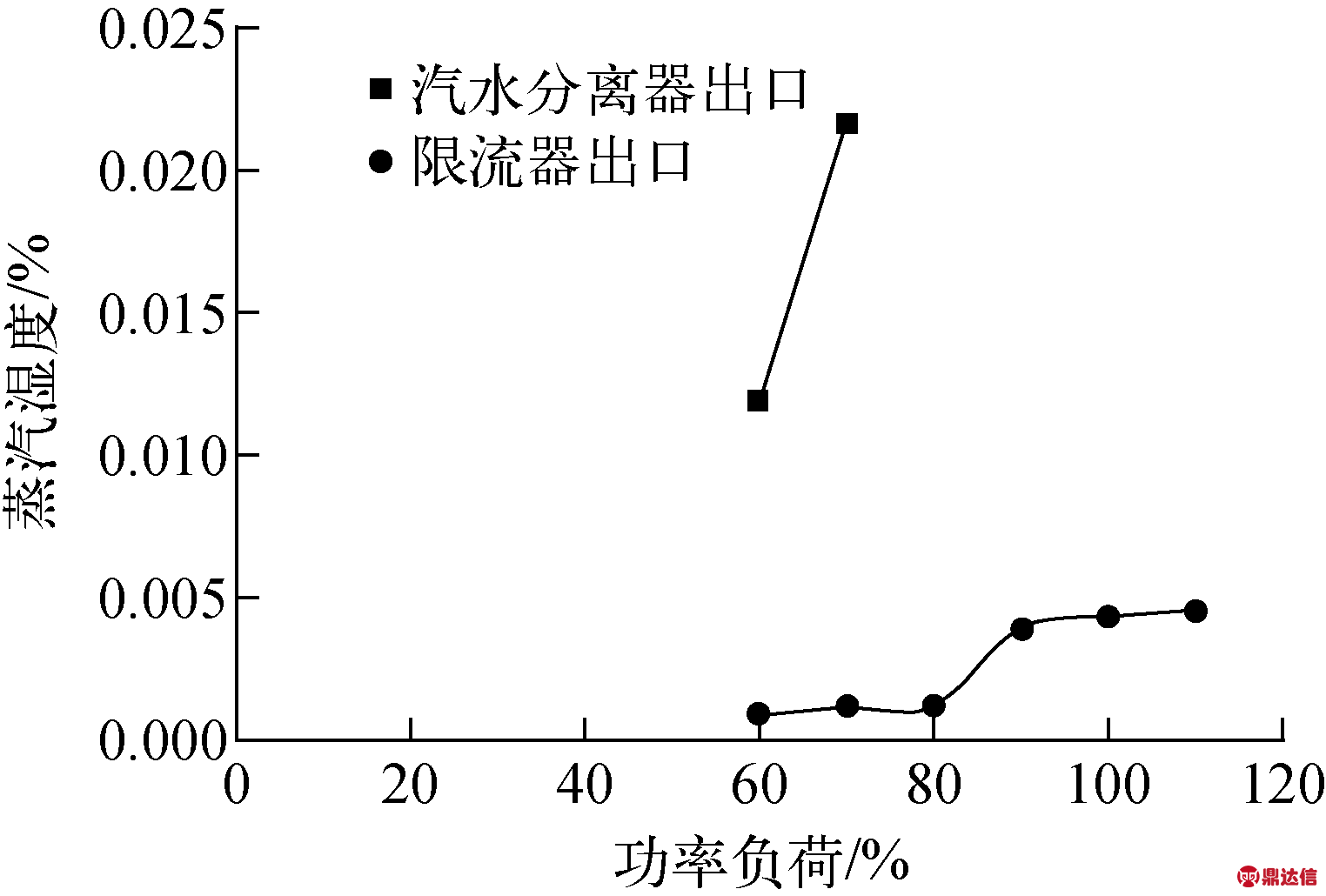

5) 出口蒸汽湿度

出口蒸汽湿度是蒸汽发生器的重要性能参数,按设计要求,干燥器出口蒸汽湿度小于0.1%。蒸汽湿度测量采用示踪剂法[10],通过ICP-MS分析取样蒸汽和循环水中的碳酸铯示踪剂(铯离子)浓度,计算获得取样点处湿蒸汽的湿度,分析仪器的精度优于0.1×10-9。

汽水分离器、蒸汽发生器出口即限流器出口处蒸汽湿度与功率负荷的变化示于图7。由图7可见,汽水分离器、限流器出口处蒸汽湿度远小于0.1%的设计限值。

图7 出口蒸汽湿度

Fig.7 Steam humidity of test section exit

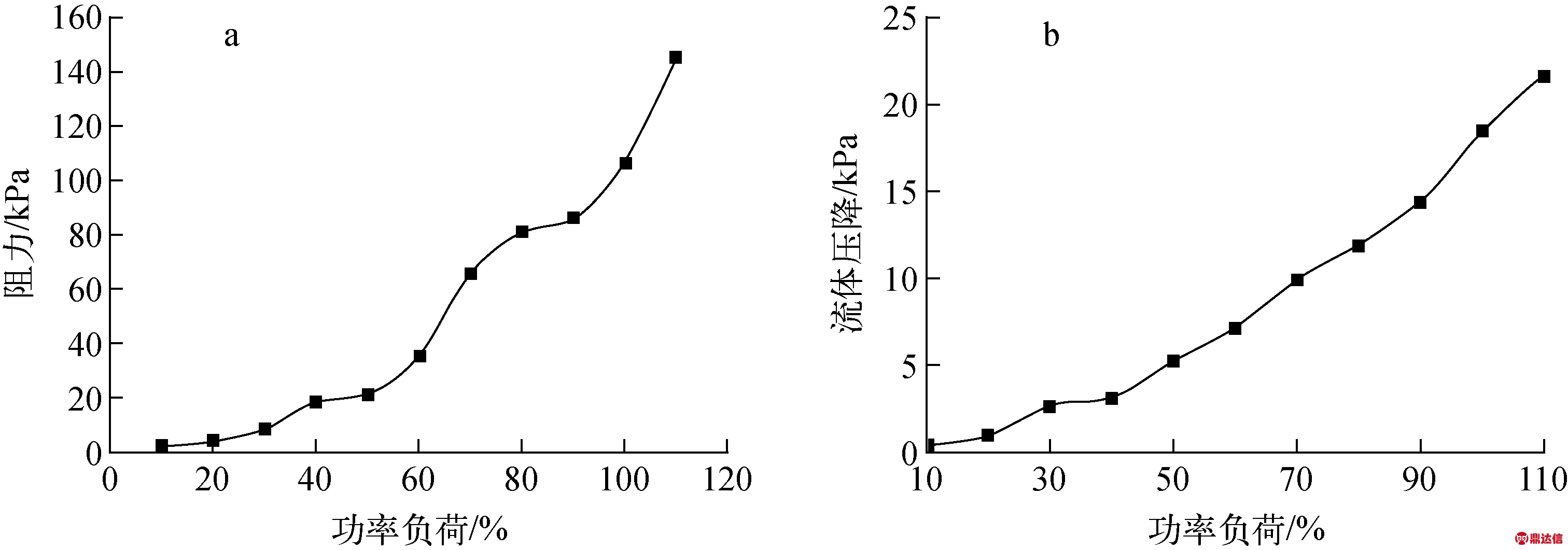

6) 给水组件和汽水分离器阻力特性

给水组件主要用于分配给水。实验本体按等面积、等流速的原则模拟给水组件。给水组件的阻力随功率负荷的变化示于图8a。由图8a可见,给水组件的阻力随功率负荷的上升逐渐增大。

汽水分离器内部压降主要为叶片区以及叶片出口分离筒的压降。汽水分离器的压降随功率负荷的变化示于图8b。由图8b可见,汽水分离器的压降随功率负荷的上升逐渐增大。

2.2 瞬态实验结果及分析

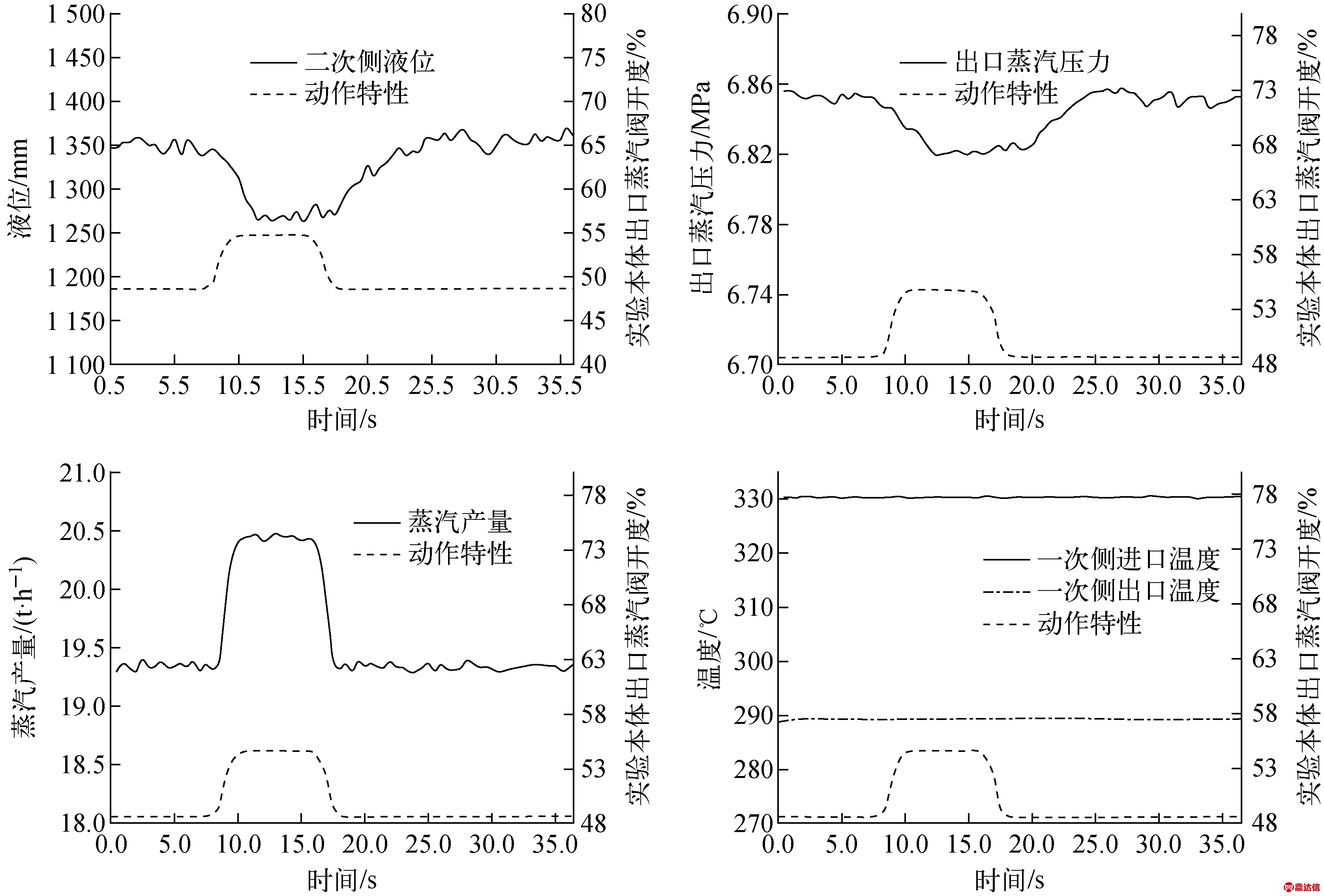

实验中蒸汽发生器瞬态工作特性为100%至90%的阶跃负荷以及90%至100%的阶跃负荷[11]。在阶跃负荷工况下,二次侧液位、出口蒸汽压力、蒸汽产量、一次侧进出口温度随时间的变化示于图9。由图9可见,随着实验本体出口蒸汽阀门开度在2 s内由48%增大至55%,二次侧液位下降80 mm;随着实验本体出口蒸汽阀门开度在2 s内由55%减小至48%,二次侧液位由1 280 mm升至1 350 mm。随着出口蒸汽阀门的动作,出口蒸汽压力与液位也有相似的变化。随着出口蒸汽阀门的动作,蒸汽产量与液位有着相反的变化。一次侧进出口温度在二次侧阶跃负荷过程中无明显变化。

图8 给水组件阻力(a)和汽水分离器压降(b)随功率负荷的变化

Fig.8 Resistance of feed water component (a) and pressure drop of separator (b) with power load

图9 阶跃负荷工况下液位、出口蒸汽压力、蒸汽产量、一次侧温度随时间的变化

Fig.9 Water level, steam pressure, steam production, and primary temperature vs time

3 结论

通过蒸汽发生器综合性能实验研究,获得了蒸汽发生器静态工作特性、各部件阻力特性以及瞬态阶跃负荷特性的实验数据,全面验证了华龙一号ZH-65型蒸汽发生器的整机性能。得到以下结论。

1) 蒸汽发生器出口蒸汽压力随功率负荷的提升逐渐下降,其蒸汽产量随功率负荷的上升线性增大。

2) 蒸汽发生器出口蒸汽湿度随功率负荷的提升逐渐升高,远小于0.1%的设计限值。循环倍率随功率负荷的提升逐渐降低。

3) 给水组件阻力随功率负荷的提升逐渐升高,汽水分离器压降随功率负荷的增加逐渐增加。

4) 获得了阶跃负荷工况下二次侧液位、管束顶部蒸汽压力、出口蒸汽压力、蒸汽产量、一次侧进出口温度的变化曲线,而一次侧进出口温度并不受阶跃负荷的影响。

5) 华龙一号蒸汽发生器完全满足设计要求。