摘要:采用电解蚀刻法制备印制电路板(PCB)精细线路。以蚀刻因子为指标,运用改进单纯形法优化对其工艺条件进行优化,得到较优的工艺条件为:CuCl2⋅2H2O 20 g/L,磺胺嘧啶20 mg/L,HCl 0.42 mol/L,电流密度3.42 A/dm2。在该条件下进行5 次平行试验所得精细线路非常接近矩形,其平均蚀刻因子为23.893。

关键词:印制电路板;精细线路;电解蚀刻;改进单纯形法

近年来,随着电子产品的迅速发展,电子产品的功能越来越全面,市场上对电子产品性能的需求逐渐增大,这也就对印制电路板(PCB)制造业提出了更高的要求[1-2]。而印制电路板制作的关键在于精细线路[3],因此本课题组将研究重心放在精细线路的制作上。PCB 精细线路的制造主要有减成法、半加成法、全加成法等。减成法存在严重的侧蚀现象[4]。半加成法虽然侧蚀量小,但往往存在底部侧蚀,导致线路与基材的结合力下降[5-7]。全加成法虽然不存在侧蚀和底部侧蚀的问题,但成本高[4, 8]。为了克服这一系列问题,并制得满足现代需求的PCB 精细线路,本课题组曾提出将缓蚀剂2,5-二巯基-1,3,4-噻二唑用于电解蚀刻法制备PCB 精细线路[9]。该法生产成本低,无底部侧蚀的情况,所得精细线路的蚀刻因子与减成法相比有所提高,但与期望的横截面为矩形的线路还有一定差距,因此需要找到效果更好的缓蚀剂。

嘧啶类化合物的分子结构主要是含有2 个N 杂原子的嘧啶环,具有丰富的孤对电子和π 电子,因而更容易在金属表面产生较强的吸附作用[10-11]。本文采用绿色缓蚀剂──磺胺嘧啶作为有机添加剂,通过电解蚀刻制备了近似矩形的PCB 精细线路,同时采用改进单纯形法(MSM)对电解蚀刻条件进行优化。相较于正交优化,单纯形优化法计算简便,而且只需要较少的实验就可以得到最佳工艺参数,不仅大大缩短了实验周期,而且减少了成本投入[12]。

1 实验

1. 1 主要试剂及仪器

二水合氯化铜,广东光华科技股份有限公司;36%浓盐酸,无锡市展望化工试剂有限公司;磺胺嘧啶(SD),上海泰坦科技股份有限公司;电解槽,江苏博敏电子有限公司;阳离子交换膜,美国ULTREX 公司;光致抗蚀干膜,旭化成电子材料有限公司;FR-4 覆铜板,广东生益科技;MS155D 直流稳压电源,上海迈盛实业有限公司;SP-780 空气搅拌器,广东银湖电缆材料有限公司;SYG-2 数显恒温水浴锅,常州朗越仪器制造有限公司;双盘研磨机,深圳Acedo 电子有限公司;BX51M 金相显微镜,深圳奥林巴斯工业有限公司。

1. 2 待蚀刻线路板的制备

覆铜板压膜前处理(硫酸30 ~ 70 mL/L,双氧水25 ~ 55 mL/L)→压膜(压膜轮温度120 °C,压膜线速3.4 m/min,贴膜温度55 ~ 65 °C,贴膜压力0.6 MPa)→曝光(曝光能量17 mJ/cm2)→显影(显影液为0.7% ~ 1.3%的Ka2CO3,显影线速3.5 m/min)→烘干(85 °C)→成型(捞边得到4.2 cm × 5.5 cm 线路板)。

1. 3 电解蚀刻制备精细线路

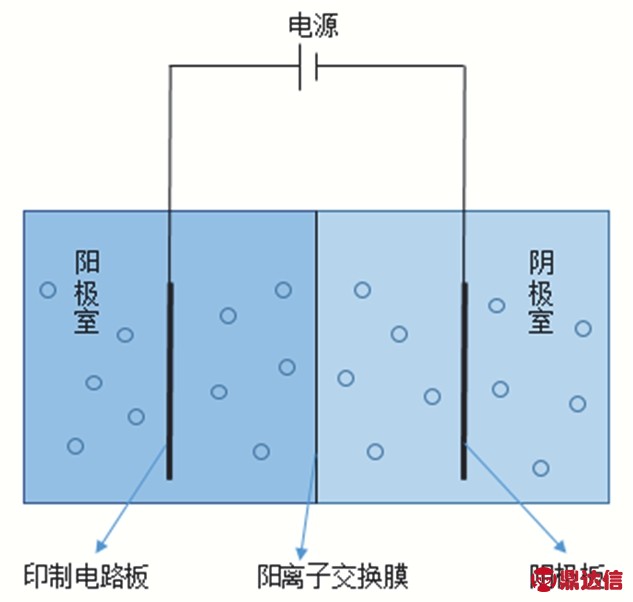

电解蚀刻装置如图1 所示,阳极为印制电路板,阴极为等有效面积的金属铜板,电解槽的阴、阳极室用阳离子交换膜分隔,采用底部双排小孔打气的方式搅拌电解液。阳极室电解液为20 ~ 40 g/L CuCl2⋅2H2O、0.36 ~ 0.60 mol/L HCl 和10 ~ 30 mg/L 磺胺嘧啶(SD)的混合液,阴极室电解液为10 g/L 的CuCl2⋅2H2O 溶液。

图1 电解蚀刻装置示意图

Figure 1 Schematic diagram of the apparatus for electrolytic etching

在阳极室内,一部分零价铜在外电场的作用下发生电化学腐蚀,失去电子变成二价铜离子,还有部分单质铜与溶液中的二价铜离子反应得到亚铜离子。在外电场的作用下,铜离子和亚铜离子穿过阳离子交换膜进入阴极室,并在阴极上获得电子而变为铜单质沉积在阴极板裸露的基铜上[9]。

1. 4 蚀刻因子及线路形貌表征

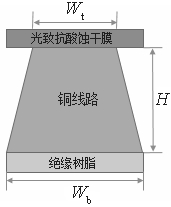

线路侧蚀的严重程度往往采用蚀刻因子F 来衡量,如图2 所示。

图2 计算蚀刻因子的示意图

Figure 2 Schematic diagram showing the calculation of etching factor

采用金相显微镜观察并记录印制电路板精细线路的横截面,按式(1)计算蚀刻因子。

式中,H 为铜线路的厚度(单位:μm),Wb 为铜线路横截面下底宽(单位:μm),Wt 为铜线路横截面上底宽(单位:μm)。F 越大,说明精细线路的侧蚀量越小,线路的横截面越接近矩形;F 越小,说明精细线路的侧蚀量越大,横截面为梯形[9]。

1. 5 改进单纯形优化电解蚀刻条件

1. 5. 1 初始单纯形构建

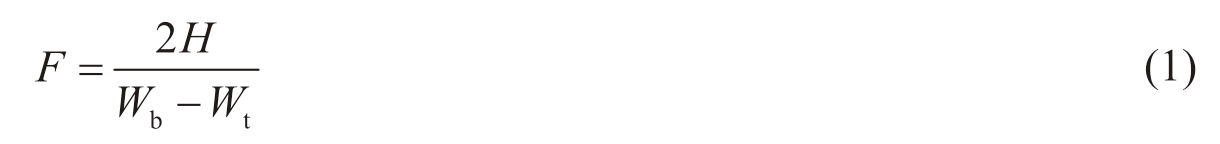

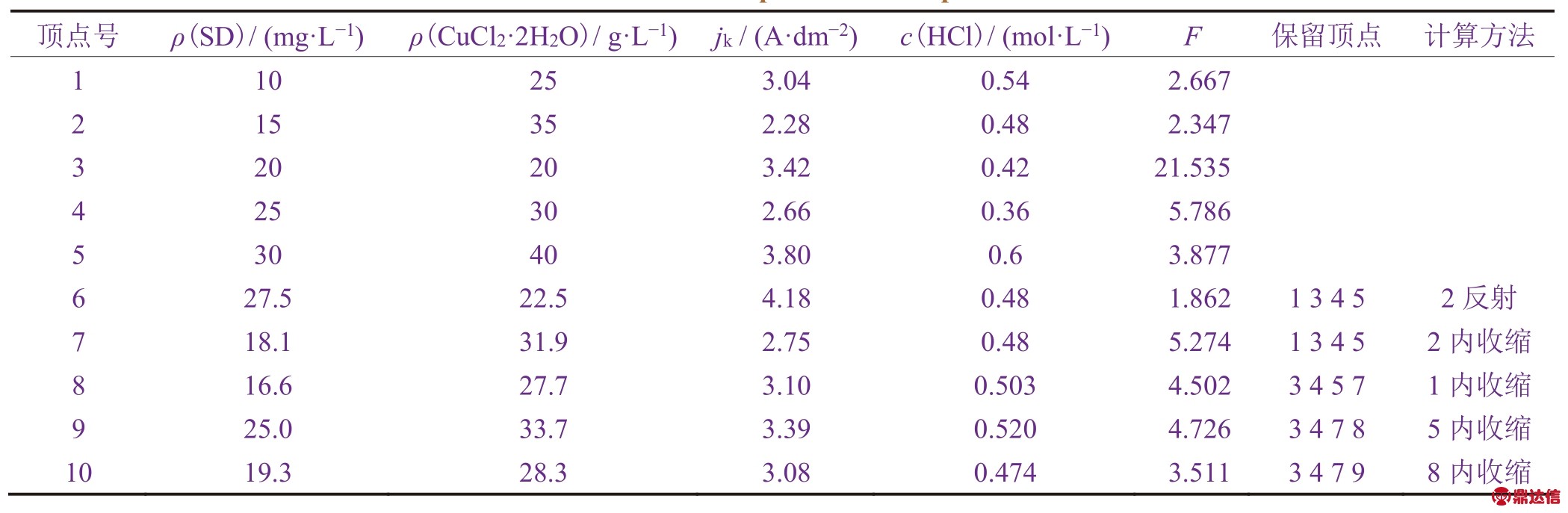

以蚀刻因子F 为指标,选择磺胺嘧啶的质量浓度、CuCl2⋅2H2O 的质量浓度、HCl 浓度、电流密度等为因素,优化电解蚀刻条件,根据前期单因素试验所得各组分的最佳浓度范围选择初点和步长(见表1),并选用四因素的均匀设计表U4(54)构建初始单纯形(见表2)。

表1 初点和步长

Table 1 Initial points and step lengths

表2 初始单纯形顶点

Table 2 Initial simplex vertices

1. 5. 2 改进单纯形优化过程表的建立

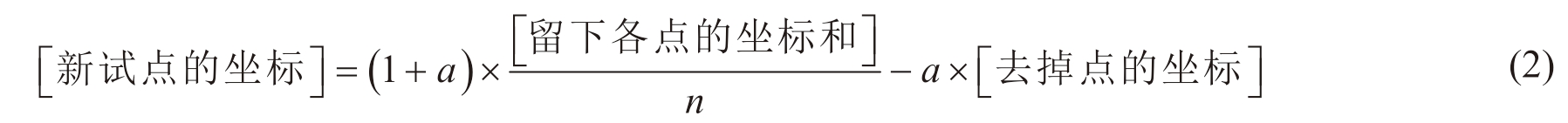

以蚀刻因子F 为指标,采用改进单纯形优化法进行反射、扩张、收缩或整体收缩等操作,以加速寻找最优的电解蚀刻条件[12]。新试验点的坐标计算公式如下:

其中参数a 称为反射系数,其值的确定情况[13]如下:

(1) a = 1:得到的新试验点为初始单纯形中最坏点的等距反射点。

(2) a > 1:新试验点的结果最好时,取a > 1,沿此方向继续扩张。若扩大点的结果不如反射点,证明扩张失败,采用原反射点继续优化。

(3) 0 < a < 1:新试验点的结果最差,但优于去掉点时,取0 < a < 1 进行收缩。

(4) -1 < a < 0:新试验点的结果劣于去掉点时,取-1 < a < 0 进行内收缩。

2 结果与讨论

2. 1 优化过程及结果

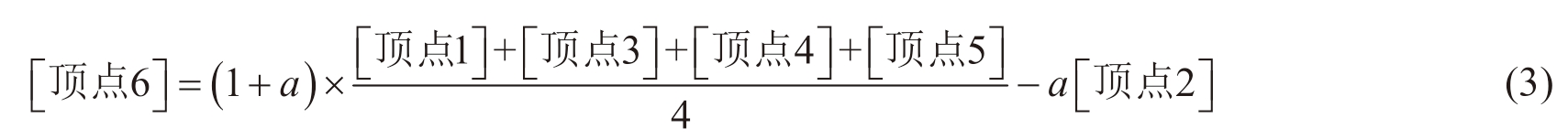

如表3 所示,在初始单纯形的5 个顶点中,顶点2 的蚀刻因子最小,即顶点2 为最差点,故去掉顶点2,保留顶点1、3、4 和5,取a = 1,按式(3)计算顶点2 的等距反射点──顶点6,如顶点6 中磺胺嘧啶的质量浓度计算式为(1 + 1) × (10 + 20 + 25 + 30)/4 - 1 × 15 = 27.5 (mg/L)。可见顶点6 的F 比去掉的顶点2 还差,因此需要采用-1 < a < 0 进行内收缩来计算新的实验顶点,取a = -0.5 计算新顶点7,如顶点7 中磺胺嘧啶的质量浓度计算式为(1 - 0.5) × (10 + 20 + 25 + 30)/4 + 0.5 × 15 ≈ 18.1 (mg/L)。新单纯形中顶点1 的F 最小,因此去掉顶点1,保留顶点3、4、5 和7 继续优化。取a = -0.5 计算得到顶点1 的内收缩点──顶点8 的F 为4.502,大于顶点5 的F,故去掉顶点5,保留顶点3、4、7 和8 继续优化。取a = -0.5 计算顶点5 的内收缩点──顶点9,其F 大于顶点8,故去掉顶点8,保留顶点3、4、7 和9 继续优化。取a = -0.5 计算顶点8 的内收缩点──顶点10,顶点10 的F 最小,故不能继续内收缩,停止优化。

综上可知,顶点3 的F 最大,该条件下制备的精细线路最接近矩形。

表3 试验的优化过程

Table 3 Process of experiment and optimization

2. 2 最优条件下制得的PCB 精细线路的性能

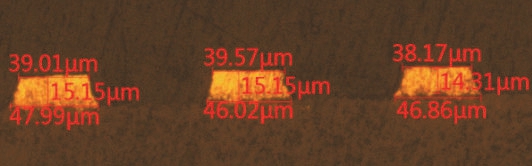

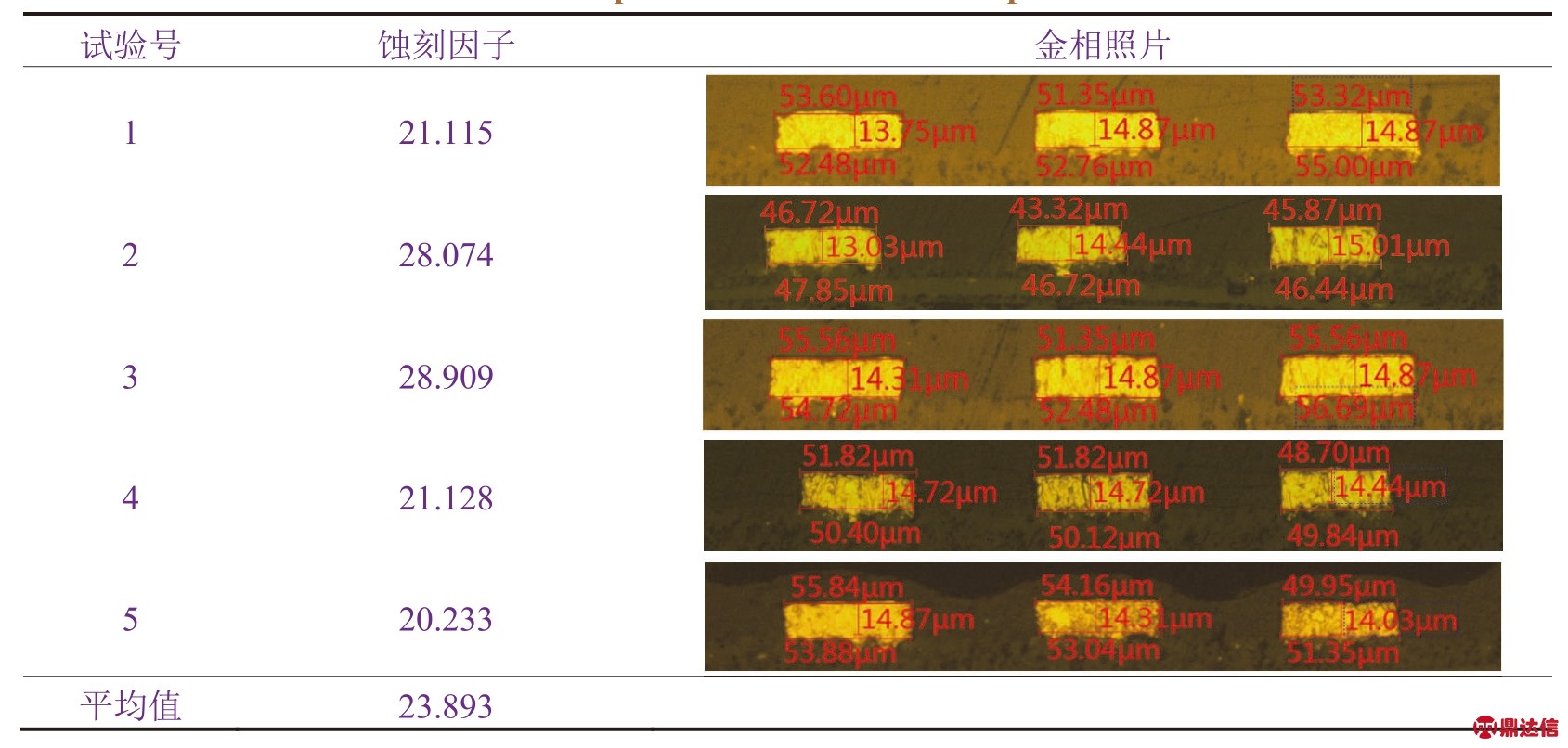

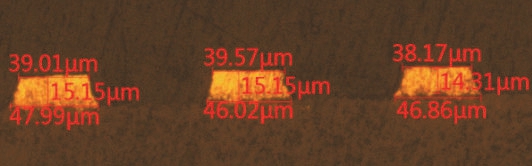

为验证MSM 法所得为最优,取顶点3 的组合条件进行5 次试验,即:磺胺嘧啶20 mg/L,CuCl2⋅2H2O 20 g/L,HCl 0.42 mol/L,电流密度3.42 A/dm2。从表4 可知,该条件下的重现性非常好,蚀刻因子均大于20,平均蚀刻因子为23.893,非常接近矩形。而目前生产中最常采用的减成法制备的精细线路(见图3)的蚀刻因子仅3.788。

表4 最优条件下的平行实验结果

Table 4 Parallel experimental results under optimal conditions

图3 减成法制得的精细线路图

Figure 3 Fine circuit patterns made by subtractive method

3 结论

采用改进单纯形优化法得到的电解蚀刻法制备印制电路板精细线路的最优蚀刻条件为:CuCl2⋅2H2O 20 g/L,磺胺嘧啶20 mg/L,HCl 0.42 mol/L,电流密度3.42 A/dm2。该条件下所得精细线路几乎呈矩形,平均蚀刻因子为23.893。