摘 要:电路板(PCB)承载着多种电子功率元器件的信息,在各种智能化的机械设备中得到广泛的使用,随着各种集成技术的不断提高,越来越普遍,产品的工艺要求水平也是在不断的严格,多层电路板的集成也是到处可见,密度集成化的产品正在朝着更高水平的方向去发展。如何自动检测PCB 电路板是高度自动化设备生产车间的一个难题,本次研究主要是针对PCB 板在生产完成之后进行一系列的通电前检测,提高了自动化设备生产的效率,大大降低了生产周期。本文是基于在上位机与下位机485 通讯的基础上,提供了一种较为完善的PCB 出厂前一系列自动检测方案。

关键词:电路板;自动检测;PCB

PCB 自动化检测设计是一种通过上位机进行操作的模块化装置平台。该设计具有操作简单,稳定性能强,PCB 板问题准确定位的优势。PCB 板通过针床上的探针,能够将后期需要测试的点位通过探针引到检测主板,其次是检测主板进行与上位机之间485 通讯,至此,对被检测PCB 的各项功能检测就可以完全转换成对检测主板相应的点位检测即可。按照上位机,检测主板,被检测板划分为三个层级,每一个级层分别根据各自特性进行相应的功能实现。

1 总体设计

上位机:实现专用的人机交换,实现上位机与检测主板之间的数据对接,实现所有检测功能的参数设定、结果显示、故障报警、实现检测过程的流程显示,方便观察,实现不同被检测板的版本信息,存储及报表信息统计,实现不同被检测板不同检测方案的切换。

主检测板:实现主检测板与其他被检测板之间通信协议,数据对接。与上位机之间的通信,数据对接。以及一些驱动,实现功能寻址。

被检测板:实现通用检测程序,实现与主检测板的数据对接,实现自身PCB 内功能自检测的命令接受及结果上传。

2 硬件设计与实现

PCB 板通电检测:PCB 板通电前检测主要测5v.12v.24v.220v。否出现短接,本项测试由检测主板上面的检测电路进行一系列完成。可以通过测量两个点位之间的阻值大小的方式来确定PCB 板两个点位之间是否出现短路,采用电阻分压的原理,通过测量电压值来进行电阻值的计算。测试原理如下,根据每个测试点对地的电阻值的大小,来确定是否短路,当电阻值小于某一个阻值时,我们就定义为短路,对地的组织大于某一个值时,我们就定义为不短路。具体的电阻值根据实际的测试点来确定。电压值通过AD 采样后进入到FPGA,最后根据FPGA 采集到的AD 值计算出对应的电阻值。

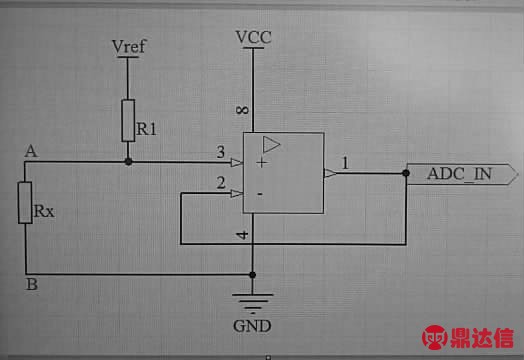

图1 AD 采样示意图

A,B 为电路板上带测量的两个点,Rx 代表两点间的阻值,Vref、R1 已知,通过ADC 采样计算出A 点电压值Vab 从而可以计算出:

为了提高测量精确度可以选择分辨率较高的ADC 芯片,并且使用性能较好的基准电压源芯片。

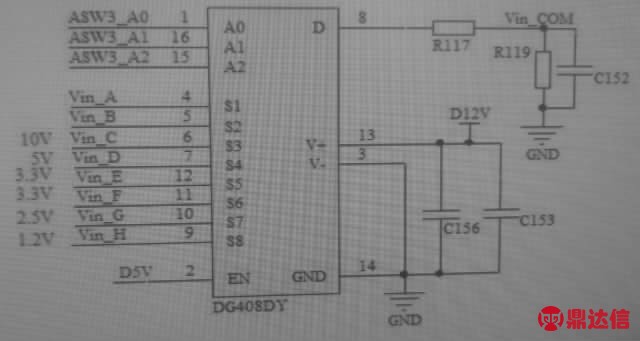

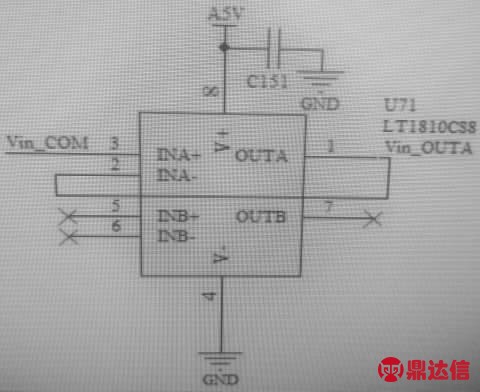

电压测试原理图如图2,图3,对输入电压采用电阻分压,为了防止有些输入电压过大,将输入电压采取了降压处理,VinOUT 与AD 连接,FPGA 通过采用ADA 数值可以较为方便的计算出对应电阻值。

图2 电压测试原理图

图3 电压测试原理图

3 软件设计与实现

PCB 板通电前检测方案的软件设计需要信号采集及结果设计输出,HMI 等功能。使用LABVIEW,和visual c++分层开发,在较为常见的Windows 系统下操作,利用C++语言进行硬件驱动开发设计,以及部分函数的调用设计,对该方案设计进行一定的程序编写,根据实际使用情况进行通电检测。

检测过程中,上位机界面设置某一个阈值,大于被检测电路板点的值视为正常,否则视为异常;短路测试需要检测被检测板上几个点的阻值,电阻阈值可以设置成一个通用值,或者针对每一个测试点的实际情况来进行多个设置,当上位机发送短路测试命令之后,测试系统会依次检测设置点的电阻值,然后会把相应的检测结果通过标志位返回。

结束语

与现有的人工电路板检测技术相比,自动化测试平台有着很大的优势,生产效率大大提高,人工成本投入减少。随着各种集成技术的不断提高,自动化测试平台越来越普遍,产品的工艺要求水平也是在不断的严格。