摘要:阐述了刚挠性印制电路板制造工艺技术在航空航天领域上的应用优势,介绍了刚挠性电路板的主要材料以及不同材料之间的性能比较;同时对刚挠结合板以及嵌入式挠性电路板的结构和制造工艺流程以及相应的优缺点进行了对比分析;讨论了刚挠性印制电路板技术的关键工艺问题以及未来发展趋势。

关键词:刚挠性印制板;嵌入式挠性板;制造工艺;高密度互联

1 引言

随着航空航天领域电子产品轻小型化,多功能化以及装配密集化的趋势,对上游的印制板电路技术提出了更高的要求。挠性印制板(Flexible Printed Circuit Board,FPC)是指用挠性基材制成的印制电路板,可无覆盖层,相比于传统的刚性印制电路板,具有厚度薄,质量轻,可动态自由弯曲折叠[1];易实现三维互连安装,提高电子设计和机械设计的自由度;相较于传统封装技术,挠性封装的体积和质量可减小70%的空间。优良的电学性能以及热性能可使电磁信号在FPC中得以快速稳定的传输,使其在仪器仪表、汽车、医疗器械、军事以及航空航天等诸多领域得到广泛的应用[2],随着挠性印制电路板技术和工艺的不断发展和完善,进一步发展趋势是将刚性挠性结合起来的刚挠性电路板(Rigid-Flex Circuit, RFC)、嵌入式挠性电路(Embedded Flex Circuit, E-flex)以实现更精细节距的高密度任意互连(High Density Interface, HDI)挠性电路板。

PCB的发展技术与材料和加工装配工艺的发展密切相关,本文就挠性电路板的新材料和新技术的进展现状进行综述性分析,并对两种主要挠性电路板应用技术RFC和E-flex的结构、材料和制造装配工艺进行重点讨论。

2 刚挠性电路板的材料技术

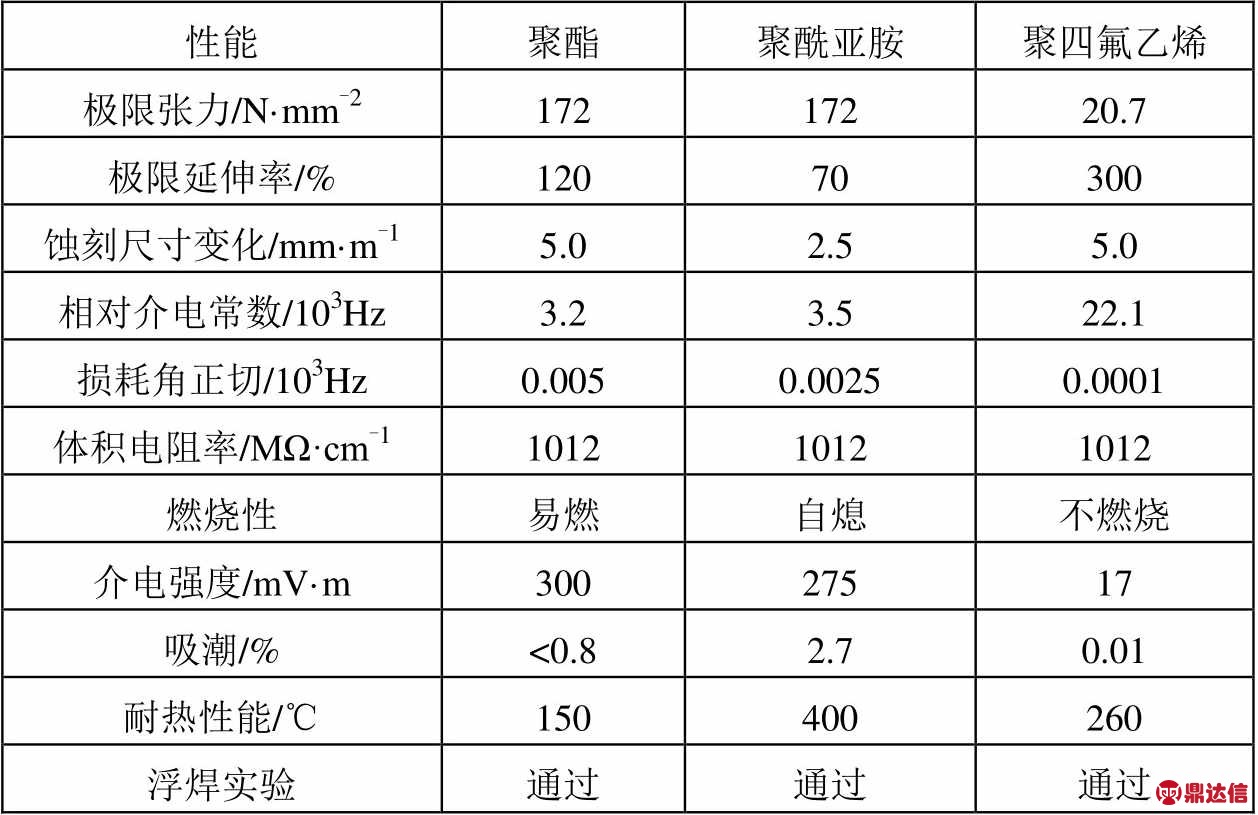

刚挠性电路板的性能主要取决于材料的性能,其材料主要包括挠性介质薄膜和挠性粘结薄膜[3]。其中作为挠性主体基材的挠性介质薄膜主要为用于低端产品的聚酯类(Mylar),常见的聚酰亚胺类(Kapton),以及用于军事、航空航天应用的聚氟类(PTFE)。其中聚酰亚胺介电常数高,电气性能和力学性能佳,且耐高温,但价格昂贵,易吸潮;聚酯性能同聚酰亚胺类似,但耐热性能差;聚四氟乙烯主要求应用于低介电常数的高频产品。三种材料的介质薄膜性能如表1所示。

表1 聚酯、聚酰亚胺、聚四氟乙烯介质薄膜性能对照

挠性粘结薄膜的主要材料有丙烯酸类、环氧类和聚酯类。其中丙烯酸与聚酯亚胺类基板的结合较好,挠性高,且耐化学和耐热性能较好,但热膨胀系数较大,内层丙烯酸厚度不应超过0.05mm,易导致金属化孔随Z方向膨胀断裂。环氧树脂结合性较差,一般用于粘结覆盖层和内层,且热膨胀系数小,利于提高金属化过孔的耐热冲击性。

3 刚挠性电路板的制造工艺技术

刚挠性电路板的制造工艺因板的类型不同有一定的区别,其中决定其性能的主要工艺为精细线路工艺和微孔工艺。随着电子产品轻小型化,多功能化以及装配密集化的要求,目前受到广泛关注的高端电路板技术为以高密度结合为目标的刚挠结合板以及嵌入式挠性结合板制造工艺技术。

3.1 刚挠结合印制电路板制造工艺技术

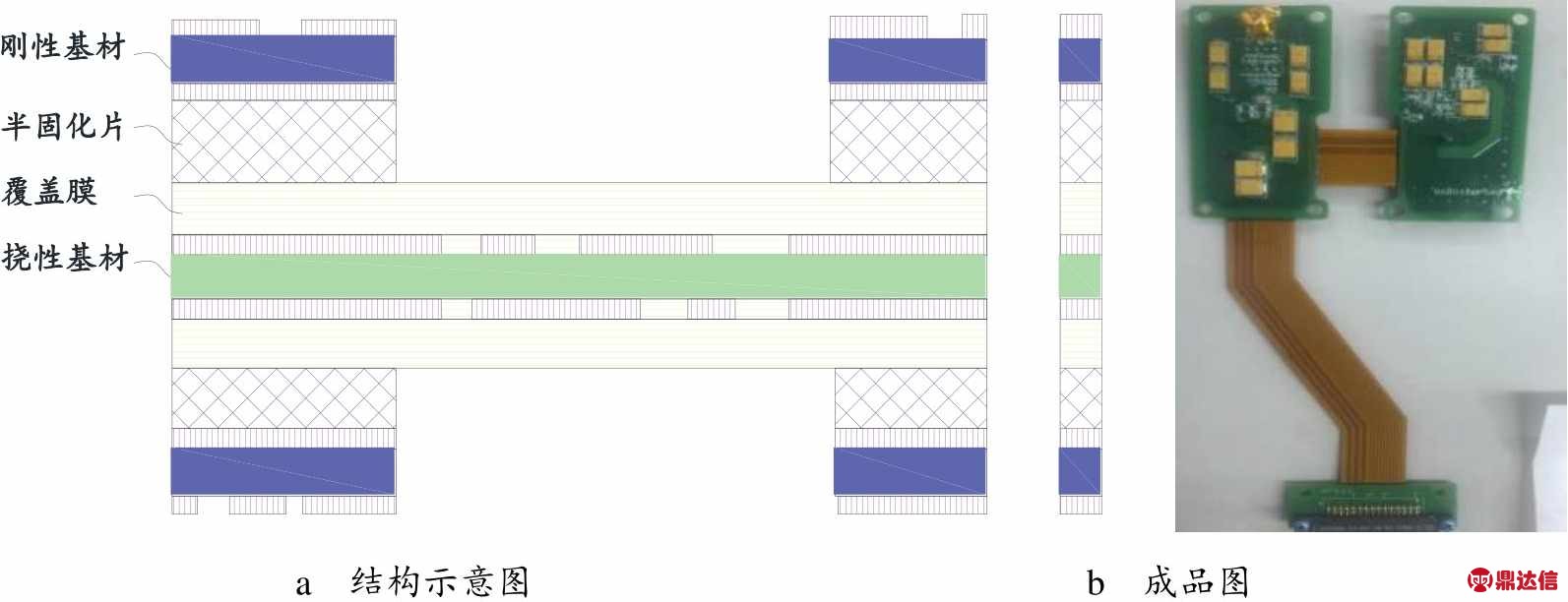

刚挠性电路板(RFC)是将刚性和挠性线路板有序有选择地层压,通过金属化过孔形成层间导通[4]。RFC的结构示意图以及成品示意图示例如图1所示。刚挠结合板的出现可取代电子产品中导束线和连接器,有效减小电子产品的体积和质量,同时可有效避免连接器和导束线带来的接触和密集散热不良等问题,极大提高了设备的可靠性。

图1 刚挠性电路板图

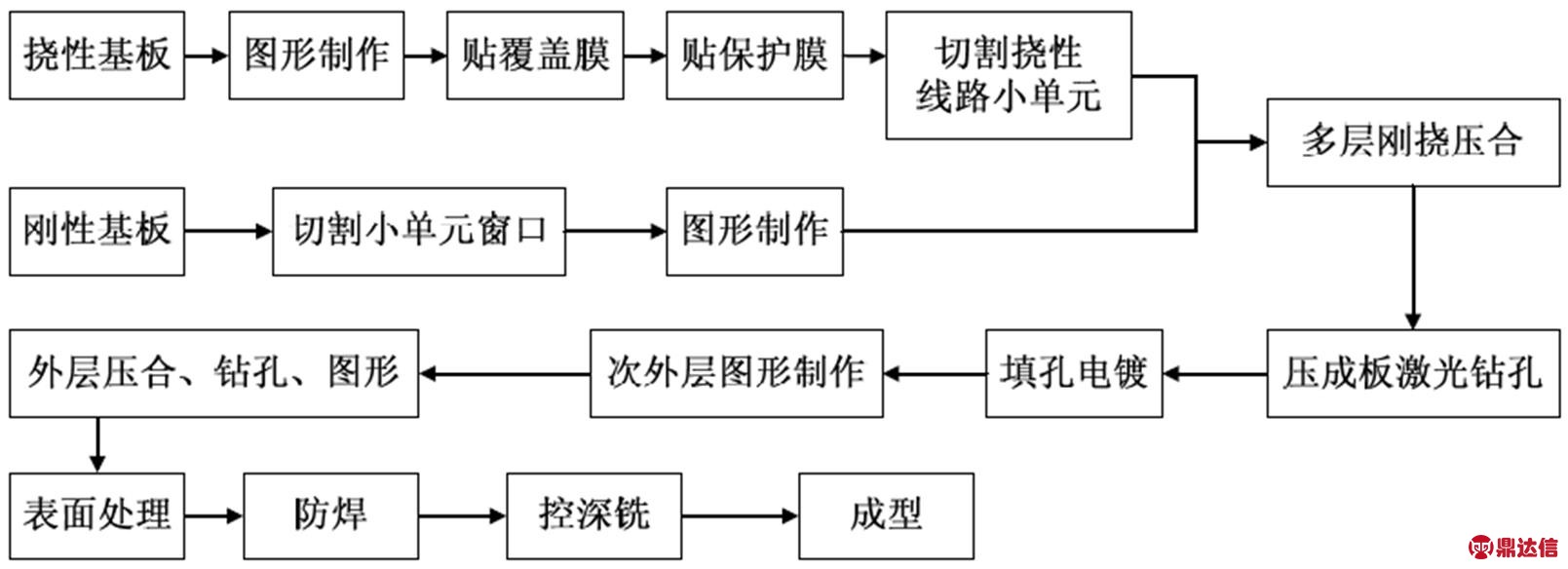

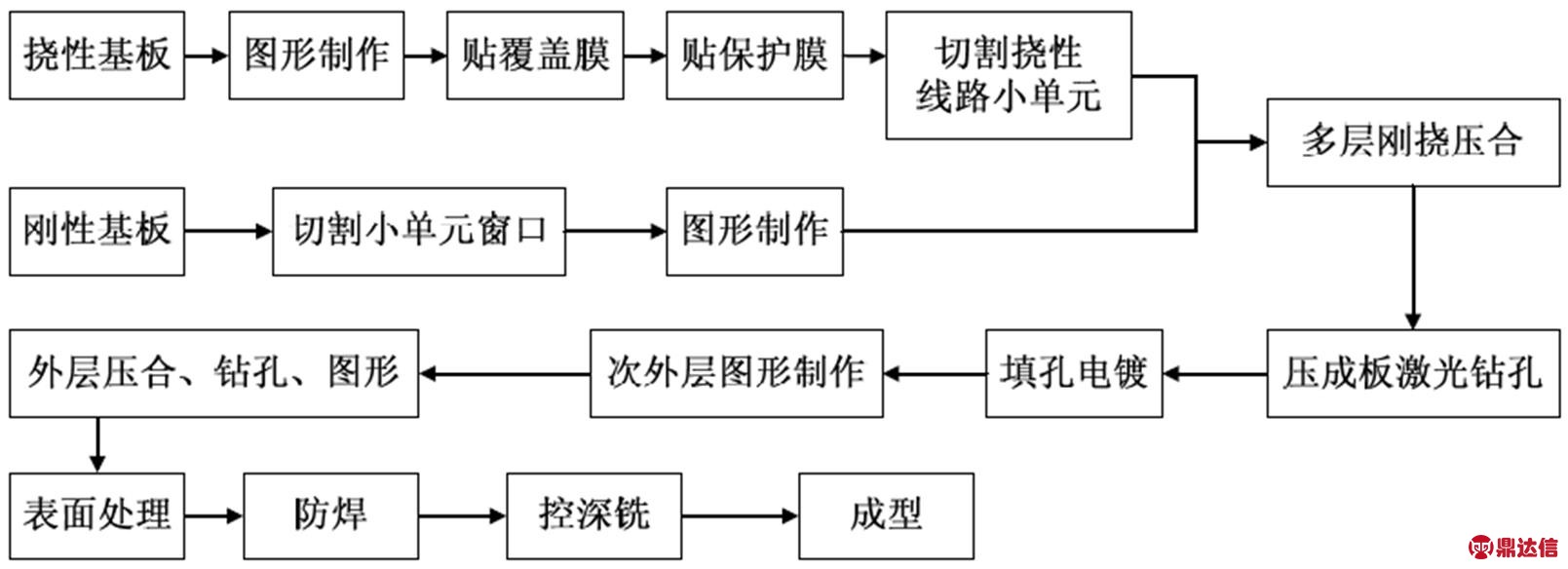

图2 刚挠结合板加工工艺流程图

上世纪70年代,德国的Schoellerelectronik在发展成熟的纯刚性板制造工艺的基础上,使用刚性板热压挠性板,仅3年就生产出了刚挠结合板的产品。经过不断的发展和完善,多种新型的刚挠结合板制造工艺不断涌现。其中最成熟实用的刚挠结合板制造工艺为刚性基材采用玻纤环氧树脂(FR4)覆铜双面板作为外层硬板,刚性线路图形的保护采用喷涂防焊油墨;挠性基材采用聚酰亚胺(PI)覆铜双面板作为挠性芯板,挠性线路图形的保护采用聚酰亚胺/丙烯酸薄膜覆盖;粘合剂采用Low-flow半固化片,最终压合而成[5]。以6层刚挠结合印制电路板为例,其主要制造工艺流程如图2所示。

刚挠性电路板可以使用布线取代线束和连接器,从而避免因此带来的接触不不良和散热问题,提高了设备的可靠性。挠性区域的反复弯折,任意角度扭转且电气性能、力学性能极佳,可实现三维组装,提高设备的自由度和减小设备的体积和质量,尤其适用于周期运动和需要反复折叠的电子设备。挠性基材具有较高的介电稳定性,适用于高频信号的传输和阻抗控制,且耐辐射、耐温度冲击,适用于极端环境,可保障电子设备的稳定运行。

传统刚挠性电路板制作困难,成品率较低,集成度高,损坏后难以二次修复。需要整板埋入价格相对昂贵的挠性基材,原材料浪费率较高同时也加大了加工工艺技术的难度。挠性基材热膨胀系数较大,吸潮率高,大面积挠性基材会导致整体尺寸偏差累积,在图形线路、压合、钻孔、电镀和孔清洗等工序中会受到尺寸影响,导致良品率低。嵌入式挠性电路的出现可以有效减少和避免上述问题。

3.2 嵌入式挠性电路板制造工艺技术

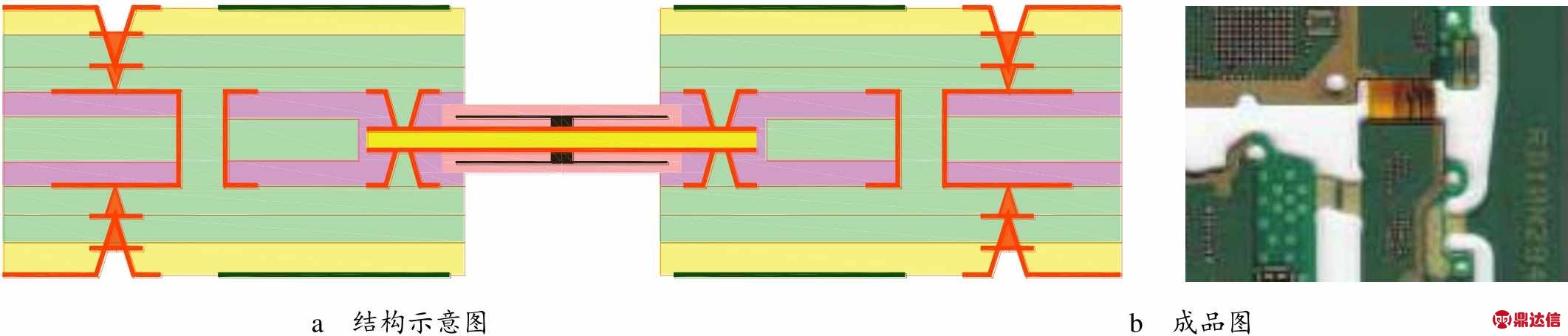

嵌入式挠性电路板(E-flex)是将挠性线路单元嵌入至中间层刚性板中,再通过积层法层压。挠性线路与同层的刚性线路并无互连,而是通过盲孔与外层互连[6]。E-flex的结构示意图以及成品图如图3所示。通过优化结构可将挠性线路大幅减少,E-flex同时具有HDI和RFC的优势,并可减少对挠性基材的浪费。

图3 嵌入式挠性结合板图

E-flex最早由日本IBIDEN公司提出并研发。IBIDEN研发人员在生产HDI板的过程中,尝试制作芯板为挠性板的HDI板。通过优化电路结构,减小挠性面积,采用挠性小单元嵌入式的方式,使电路板同时具备RFC和HDI的性能,减小挠性基材的浪费。目前主要技术和产品均掌握在IBIDEN公司,其他厂家尚处于研发状态。

相较于传统的刚挠结合板,E-flex是将小单元的挠性电路嵌入至刚性板中,再经过多次压合。挠性区域的面积稍大于挠性线路单元,可提高挠性基材的使用率。同层挠性线路与刚性线路无电气连接,通过金属化过孔与上层刚性线路连接,便于实现HDI工艺技术的微盲、埋孔、导电胶填塞等先进制作技术。

图4 嵌入式挠性结合板加工工艺流程图

E-flex印制电路板作为RFC印制电路板的的新技术,其加工工艺流程是以RFC为基础的,典型6层板的E-flex的加工工艺流程图如图4所示[7]。

E-flex在一定程度上解决了刚挠结合板制作工艺上的一系列问题。嵌入式小功能单元可以大幅度减少挠性基材浪费,有效提高挠性基材的利用率。且可忽略挠性基材材料性能问题,直接采用刚性板成熟的制作工艺,减少工艺的难度,促使HDI技术在刚挠结合电路板制造中的发展。同时通过HDI技术可以进一步降低电路板质量,提高线路密度。促进刚挠结合板向高密度、高互连、高多层方向发展。

4 刚挠性电路板技术的发展趋势

4.1 刚挠性电路板技术的关键技术问题

目前,刚挠性电路板技术的精细线路线宽/线距已达到30μm/30μm,未来传输线路的精细化仍然是重点研究方向之一。相较于传统印制电路板的合格率,还需要不断地提升和改进。PCB产业中的新技术和新材料总是相互促进相互发展的,刚挠性电路板以及嵌入式挠性结合板由于同时具有刚性和挠性基材,受到材料性能差别的影响较大,同时也带来新的技术难题,例如:在多层间的层压过程当中,需对各层材料的各个方向的热膨胀系数进行分析,结合增强板进行变形补偿,以提高对位层压的精度;在微孔加工过程中,需考虑不同层不同材料的变形系数和机械强度,对微孔加工过程中引起的变形进行预测,以实现精确的微孔加工。

刚挠性电路板低厚径比的孔壁一般采用等离子清洗结合黑孔化工艺,相较于传统电路板采用的化学湿法清洗结合化学镀铜工艺生产效率高,但成本较高,需要不断改进工艺;焊盘表面处理工艺需要根据组装元器件的类型合理选择,针对高端电子产品,积极开发新型表面处理工艺如化学镍钯金(ENEPIG)、有机金属 OM(Organic metals)等表面涂覆处理技术也是当前研究的热点。

4.2 刚挠性电路板技术的展望

可以预见,未来刚挠性电路板必将向超薄化、高密度化、多功能化的方向发展,从而带动上游工业的材料、设备和工艺的相应产业发展。随着材料技术和相关工艺制造技术的发展,挠性电路板、刚挠性电路板、嵌入式挠性电路板必将向更精细节距的高密度化互连方向发展,主要表现在:

a. 高精度的加工技术以及低介质损耗材料的研发;

b. 高分子材料技术的突破以适应更高要求的温度范围;

c. 超大器件以及挠曲材料产生更大面积和更耐挠曲度的PCB;

d. 提高安装密度扩大埋置元器件;

e. 电路-光路混合板技术;

f. 与印制电子的结合。

5 结束语

综上所述,刚挠性印制电路板制造工艺技术在不断取得进步的同时,也遇到一些技术方面的难题,但是随着电子产品技术的不断发展,挠性电路板的制造工艺得以不断的改进和完善,制造成本不断降低。同时新材料和新技术的不断出现,必将促进挠性电路板的使用进一步发展,使得刚挠性电路板的应用进入一个良性循环。