摘 要:气垫炉是精密铜带生产中关键的热处理设备,其产线的张力控制至关重要,决定了生产的连续性和稳定性。文章以国内某铜加工企业引进的气垫炉生产线为研究对象,对产线开卷张力段的控制原理、控制方法和控制方案进行研究,希望对同类产线的自主集成提供应用参考。

关键词:气垫炉;张力控制;开卷机;变频器

气垫式连续退火炉简称气垫炉,是典型的带材连续退火及清洗设备,通常情况下用于成品退火和表面质量要求较高的中间退火。因其加热速度快、工作效率高,能够生产出高表面质量、高性能、大规格、高合金化、晶粒细化的带材,被广泛用于铝带和铜带的热处理过程。

某铜加工企业引进的440气垫炉生产线主要用于铜及铜合金的连续退火及清洗。产线的工艺设备主要包括开卷机、入口剪、焊机、S辊组Ⅰ、入口活套、脱脂清洗机、S辊组Ⅱ、跳动辊、气垫式间接电加热退火炉、制动辊、连续酸洗机、研磨刷洗机、钝化箱、S辊组Ⅲ、出口活套、S辊组Ⅳ、出口剪、卷取机等。在气垫炉生产线中,由于多个处理工艺连续衔接,各工艺区段需要实现分段张力控制。产线划分出的张力区段主要包括开卷张力段、入口活套张力段、脱脂张力段、炉区张力段、酸洗及后处理张力段、出口活套张力段、卷取张力段。文章重点选取开卷张力段的张力控制进行研究。

1 开卷张力控制原理

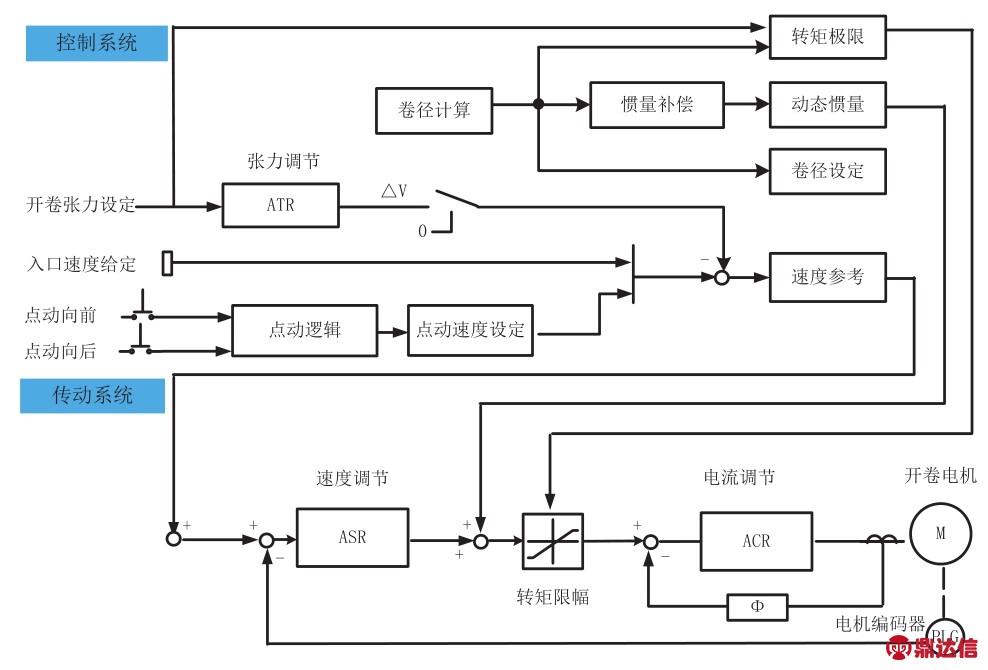

气垫炉开卷张力控制通常采用间接张力控制方式。如图1所示,开卷机速度参考值通常以入口速度或区段点动速度为基准叠加附加速度ΔV,以便在开卷带材上产生前后速度差,进而产生开卷张力。开卷速度参考值作为变频器的速度给定引入到传动系统速度调节器(ASR)中,速度调节器根据设定速度与反馈速度的偏差进行速度调节和直接转矩给定。张力控制过程中,控制系统首先依据开卷机的张力设定值、料卷实际卷径等计算出开卷机的张力控制转矩,并由张力控制转矩和补偿转矩计算出转矩极限值,对传动系统的转矩输出进行限幅,再通过电流调节器(ACR)的调节输出控制开卷电机的扭力,进而使带材实际张力趋近于设定张力。

图1 开卷机间接张力控制原理图

2 开卷张力控制方法

2.1 开卷机实际卷径

开卷机实际卷径是开卷机速度和转矩控制的主要参考依据。开卷机卷径计算原理图如图2所示,带卷外径D与带材运行速度V及卷筒运行的角速度ω具有如下的关系式:

开卷传动系统通过测速编码器可检测出开卷电机的实际旋转速度nd_act,进而计算出开卷机卷筒运行的角速度ω;而开卷带材运行的线速V即是入口段速度的实际检测值VEnt_act,可通过测速辊上的编码器测量和计算求得。因此,开卷机实际卷径Dd_act可根据入口段的实际速度VEnt_act、开卷电机实际转速nd_act、开卷减速机速比id计算得出:

式中:Dd_act为开卷机实际卷径,mm;VEnt_act为入口段的实际速度,m/min;nd_act为开卷电机实际转速,r/min;id为开卷减速机(齿轮箱)速比。

2.2 开卷机张力转矩

开卷机的张力转矩通常转化为开卷额定转矩的百分比后传送给传动系统进行转矩限幅。为此,张力转矩的计算需要得出开卷额定转矩及开卷额定张力。

(1)开卷额定转矩。开卷机额定转矩指的是在电机额定功率下折算到开卷机卷筒侧的理论输出转矩。开卷机额定转矩Md_nom(Nm)与开卷电机的额定功率Pd(kW)、开卷电机额定转速nd(r/min)和开卷减速机速比id具有如(2.3)所示的关系式:

(2)开卷额定张力。开卷机额定张力指的是在电机额定功率下折算到最大开卷卷径的理论输出扭力。开卷额定张力Td_nom(N)可根据开卷额定转矩Md_nom(Nm)、最大开卷卷径Dmax(mm)计算得出:

(3)张力控制转矩。开卷机张力控制转矩由张力参考值Td_ref(N)、开卷额定张力Td_nom(N)计算得出。张力控制转矩将作为限幅控制转矩的主给定Mmst_d(%)输出至变频调速系统。

2.3 开卷张力控制的转矩补偿

由于开卷卷径的时变性、机械摩擦的存在以及加减速过程中转动惯量的影响,开卷张力控制系统存在多重的非线性,张力控制变得更为复杂。为保证张力控制的准确和稳定,控制系统必须引入相应的转矩补偿环节。补偿转矩将作为开卷机限幅控制转矩的附加给定Madd_d(%)输出至变频调速系统。

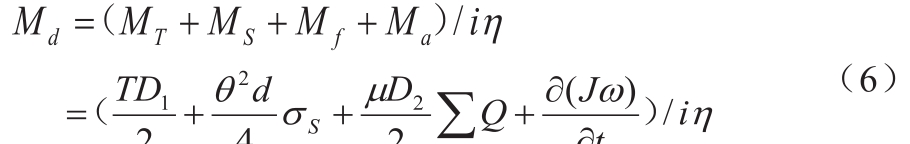

开卷机在展放铜带过程中,开卷电机承受的负载力矩Md主要由张力力矩MT,铜带塑性形变引起的弯曲力矩MS,机械摩擦力矩Mf,带卷、卷筒及传动系统上的惯性力矩Ma组成。其中弯曲力矩补偿MS表达式简单,比较容易实现,而摩擦转矩补偿及惯量转矩补偿则相对复杂,是关键的控制点。

式中:T为带材张力;D1为带材卷径;θ为带材厚度;d为带材宽度;μ为卷筒轴承处摩擦系数;D2为卷筒轴承处轴颈直径;σS为带材屈服强度;∑Q为卷筒轴承处的载荷;J为开卷传动部分及带卷的总转动惯量;ω为开卷机角速度;t为开卷时间;i为开卷机减速比;η为开卷机传动总效率。

(1)摩擦补偿转矩。摩擦补偿主要考虑传动设备运行过程中摩擦力对转矩控制的影响。摩擦力矩可分为动态摩擦力矩和静态摩擦力矩,因此在摩擦转矩补偿时需考虑静摩擦转矩补偿和动摩擦转矩补偿。静摩擦转矩与传动系统的结构有关,可视为常量;动摩擦转矩与传动系统的运行速度有关,是可变量。在进行摩擦转矩补偿时,可在控制系统中编制自动摩擦补偿函数功能块,根据变频器反馈的实际速度按预先拟合的多段摩擦转矩补偿曲线进行自适应调节。

(2)惯量补偿转矩。惯量补偿转矩又称为动态补偿转矩,主要考虑开卷机加减速过程中电机及传动机构、卷筒、带卷转动惯量对转矩控制的影响。其中电机、传动机构及卷筒的转动惯量可视为常量,其补偿可在变频器的优化过程中计算和实现;而带卷的转动惯量是随着料卷卷径和旋转加速度动态变化的,是惯量补偿中的难点。

电机及传动机构的惯量补偿。电机及传动机构的惯量补偿转矩Md_ine_c可以近似的等效为:

式中:C为与电机及传动机构相关的常量;ad为开卷带材运行的线加速度,m/s2。

卷筒惯量补偿。开卷机卷筒的转动惯量补偿转矩可根据开卷带材的线加速度ad(m/s2)、卷筒直径Dd_m(mm)、卷筒长度ld_m(mm)、卷筒密度ρd_m(kg/dm3)计算得出:

带卷惯量补偿。带卷的惯量补偿转矩可根据开卷带材的线加速度ad(m/s2)、实际卷径Dd_act(mm)、带材内径Din(mm)、带材宽度d(mm)、带材密度ρd_s(kg/dm3)、计算得出:

2.4 开卷张力控制中存在的问题及解决方法

带卷的惯量补偿转矩是一个与卷径和加速度密切相关的函数。在开卷过程中,要想保证开卷张力的稳定就必须保证带材线速度的恒定,而带材运行中料卷的卷径是逐渐变小的,因此不可避免的产生旋转加速度,进而产生惯量转矩。卷径的变化也会产生转动惯量的变化,同样会产生惯量转矩。带卷的惯量转矩是电机负载转矩中的一部分,也是最复杂的一部分,直接影响到开卷张力的控制,进而影响张力的稳定。

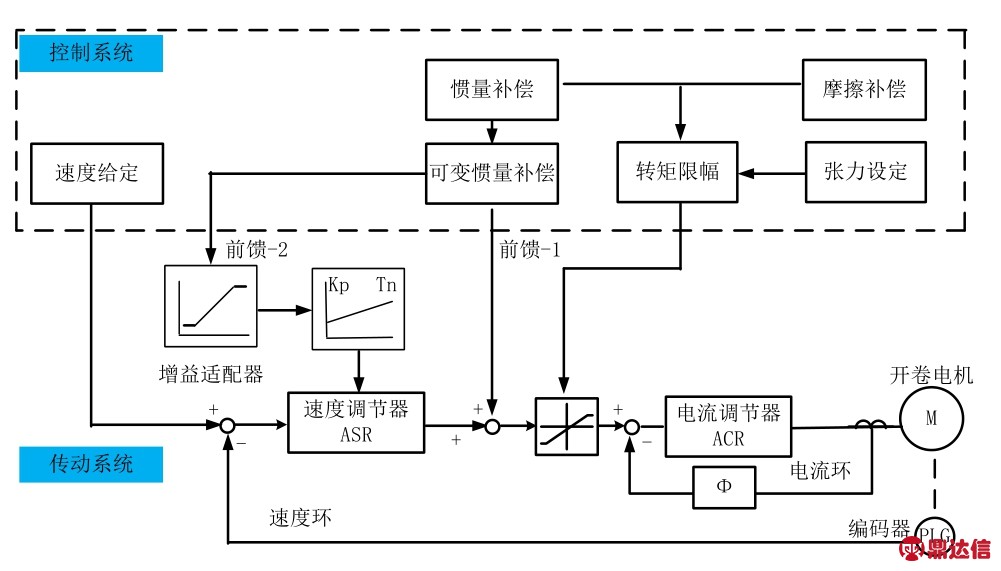

开卷转矩补偿控制中,常将带卷转动惯量补偿转矩作为前馈控制变量,引入到ACR电流调节器中。尽管此类的补偿控制在一定程度上提高了张力控制的主动性,但在整个系统的适应性上仍然存在一定的优化空间。由于带卷的转动惯量是根据带卷的规格和运行状态变化的,尤其在产线加减速过程中,带卷转动惯量对系统张力控制的影响程度更大。常规的惯量转矩补偿策略不能较好的适应转动惯量多变性和时变性的扰动。为此,控制系统设计了基于带卷转动惯量转矩的双前馈控制环节。如图3所示,控制系统将带卷的惯量转矩分别引入到变频器直接控制转矩附加给定环节(前馈-1)和ASR速度调节器的PI控制环节(前馈-2)。新增的前馈控制环节2将带卷的惯量转矩转化为速度调节器的增益适配值引入到ASR进行Kp调节。这一前馈控制方式,隶属于自适应PI调节(带限幅)的控制方法,可以适应带卷转动惯量的影响和开卷张力的大范围调节,进一步提高张力控制的动态特性以及系统的响应速度,从而满足生产工艺的要求。

图3 基于带卷惯量转矩双前馈控制的开卷张力控制原理图

3 开卷张力控制方案

气垫炉带材张力控制系统采用基于西门子FM458功能型CPU模块的PLC—传动控制方式。产线基础自动化系统采用西门子S7-400系列PLC实施控制,传动系统则采用西门子6SE70系列变频器的多传动控制方案,基础自动化及传动系统网路拓扑图如图4所示。基础自动化系统由故障安全型CPU 416F-2DP分担产线的主令和顺序控制,FM458分担产线的主传动控制。控制系统采用PROFINET网络扩展ET200S远程IO,采用Profibus-DP总线连接现场传感器、辅传动系统和智能仪表等。主传动进线电源经断路器、熔断器、滤波器、进线电抗器接入整流装置,整流装置将进线交流电源整流成直流供应到直流母线上,并统一分配给DC-AC型逆变调速器;同时直流母线上并接制动单元来消耗传动系统的再生电能。传动控制单元通过专用的Profibus-DP总线接入FM458-1DP模块,进而与产线主控制系统进行数据交互。由于FM458具有丰富的闭环控制、运动控制等功能函数,使得产线的传动控制(张力、速度、定位)变得更加灵活便捷,即实现了系统控制的专业化分工,又体现了高精度、高效率的技术特点。

4 结束语

上述气垫炉传动控制系统自2008年5月投入至今已近十年,产线各区段的张力控制、速度控制及定位控制精度高、稳定性好,各项控制指标达到了预定工艺技术要求。但随着传动控制产品的更新换代,产线的传动系统升级存在客观需求,因此,深入了解产线张力的控制原理和控制方法,将进一步为日后的技术升级提供依据和参考。文章所阐述的开卷张力段控制原理、控制方法具有典型性,系统控制方案具有专业、高效的技术特点,适应用于同类型的连续退火及清洗线设备。