摘 要:针对具有多分支结构的气垫船复杂进气系统,讨论了计算域的建立与简化方法.使用块结构方法生成计算域网格,保证了大空间内网格质量平衡性;使用多孔介质模型模拟滤清器通流特性,在保证计算精度前提下提高了计算效率.完成复杂进气系统流场多工况数值模拟,得到了该进气系统相应阻力特性、压气机入口不均匀度,针对模拟结果分析影响其特性的因素和结构改进建议.计算结果及不均匀度分析表明所建立数值模拟方案可行,为相关工程优化设计提供了可靠的预报方法.

关键词:进气系统;多孔介质;数值模拟;不均匀度

进气量极大的燃气轮机对自身进口流场的均匀性有非常高的要求.燃气轮机装舰技术之一,就是利用有限的进气空间对进气气流进行合理组织,使进气系统具有良好的气动性能,保障燃气轮机正常工作.同时,燃气轮机进气系统对于滤清的要求也很高,如LM2500燃气轮机动力装置就配置了高流速空气滤清器[1].中型以上气垫船往往配置多台燃气轮机和大型进气滤清器,相应进气系统几何尺度较大,气流分支情况复杂,给其数值模拟研究带来了困难.美俄等舰船强国在该技术领域已比较成熟,并成功应用于实船,我国目前尚无此类技术的研究经验.

大型复杂流场数值模拟的关键问题之一是模型的简化.国内外部分学者利用多孔介质模型来反应流场中特定结构的通流特性、以实现复杂流场的全流域数值模拟提出了一些理论,并取得了一定成果,但总体来说其应用还是比较有限的.KARKI C[2]等人提出了利用局部消去算法以解决能量方程在多孔介质模型中的应用;IMKE U[3]则将多孔介质模型应用到微通道换热器中的单相和两相流问题上;陈立德[4]针对燃气轮机进气系统当中的流动损失及产生原因进行了分析,但没有使用多孔介质进行模型简化.

本文通过仿真计算气垫船燃气轮机多分支复杂进气系统进气流场,探索出相关复杂进气系统的数值模拟方案和方法,并考察燃气轮机进口的流场状态.在确立进气系统方案的基础上,尝试利用多孔介质来反应内部通流特性,完成了计算域建模及进气流场仿真计算,探索了进气系统性能预报方法,对多分支复杂进气系统结构方案进行了分析.数值模拟过程中调整网格划分方案,保证计算精度和计算效率.

1 计算域建模

所研究的多分支复杂进气系统配置了两类燃气轮机,分别用于驱动垫升风扇和推进风扇,所有燃气轮机进气均从气垫内提供,且进气管道互通.

1.1 进气系统方案

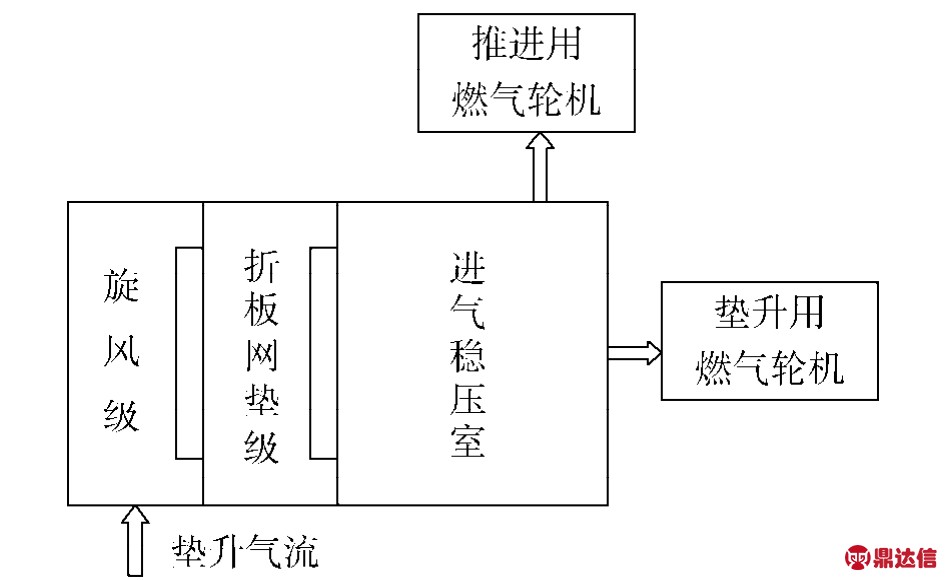

该进气系统为左右两舷对称结构:在船体左右舷各配置一个大型进气稳压室,每个稳压室有二级分体式进气滤清器(旋风级和折板式网垫级)用以滤除垫升气流当中所含的盐雾气溶胶与其他杂质,稳压室艉端对应驱动垫升风机用燃气轮机进口;在进气稳压室顶部设置竖井,气流在竖井内部自下而上进入驱动推进风扇用燃机进口稳压腔内,整流后提供给压气机;左右两舷进气稳压室之间通过横向通风道连通,在通风道中间位置设置竖井,气流自下而上进入驱动中央推进风扇用燃气轮机稳压腔体.单侧进气系统布局见图1,箭头表示气流方向.

图1 进气系统框图

Fig.1 Block diagram of the air-intake system

1.2 计算域简化

复杂进气系统几何尺度大,为保证数值模拟计算精度和计算效率,必须对该计算域进行简化.以船体中分面将进气系统剖分成2个完全对称的部分,任取其一作为计算域,可使整体网格数量减半.流场中分面作为对称面边界类型处理.由于计算域整体几何尺度较大,而内部一些小尺度部件远离压气机入口等具有大参数梯度部位,因此可做进一步简化或略去,而不会对整体计算造成大的影响,如将齿轮箱简化为长方体外形、忽略掉垫升风扇传动轴等.进气系统布置了两级分体式进气滤清器,第1级为旋风级,第2级为折板式网垫级.计算域内用压力阶跃面代替,并给出其流动损失特性.

图2 进气系统计算域

Fig.2 Domain of the air intake system

2 控制方程与湍流模型

2.1 控制方程

进气系统内的流动为定常可压缩粘性流动,利用Boussinesq涡旋粘性假设,忽略质量力的可压缩粘性气体的Navier-Stokes[5]方程组描述如下:

连续方程

动量方程

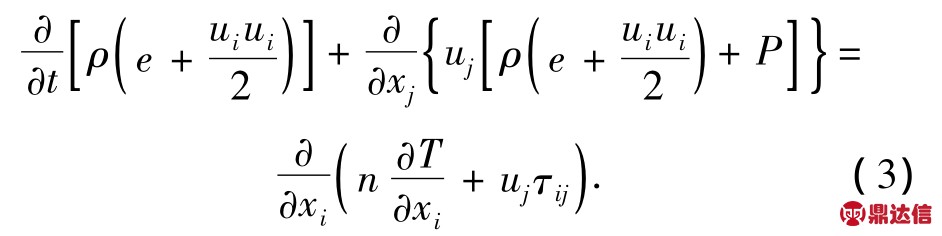

能量方程

状态方程

式中:

为粘性应力张量,ρ为密度,ui为速度分量,p为压力,e为单位质量的内能,n为热传导系数,T为温度,μ为动力粘性系数,μT为涡旋粘性系数.

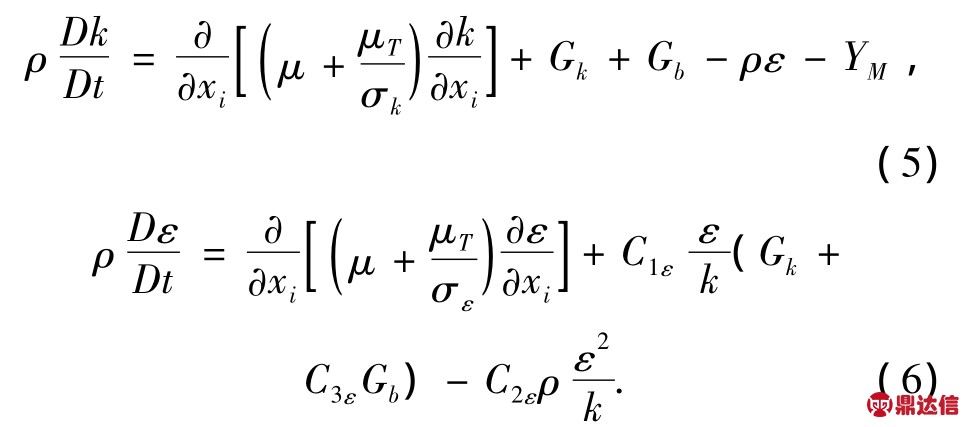

2.2 湍流模型

以k-ε湍流模型模拟涡旋粘性系数,则有关于湍流动能k及其耗散率ε的一般表达式:

忽略重力影响时,决定于浮力的湍流生成Gb为零,式(5)和式(6)成为

决定于平均速度梯度的湍动能生成为

这里![]() 为平均应变率张量的模,平均应变率张量由下式给出:

为平均应变率张量的模,平均应变率张量由下式给出:

由Sarkar建议的模拟可压缩湍流脉动膨胀对总体耗散率的贡献的表达式为

其中的湍流马赫数定义为

涡旋粘性系数的表达式为

由B.E.Launder和D.B.Spalding给出的关于常数C1ε、C2ε、Cμ以及k、ε的湍流普朗特数σk和σε的值分别为[6]C1ε=1.44,C2ε=1.92,Cμ=0.09,σk=1.0,σε=1.3.

3 网格生成与边界条件

3.1 网格质量

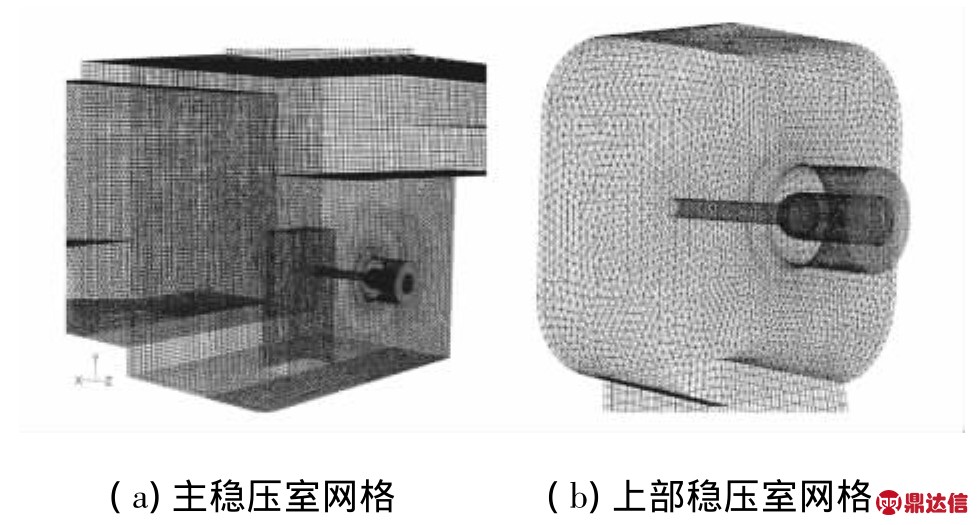

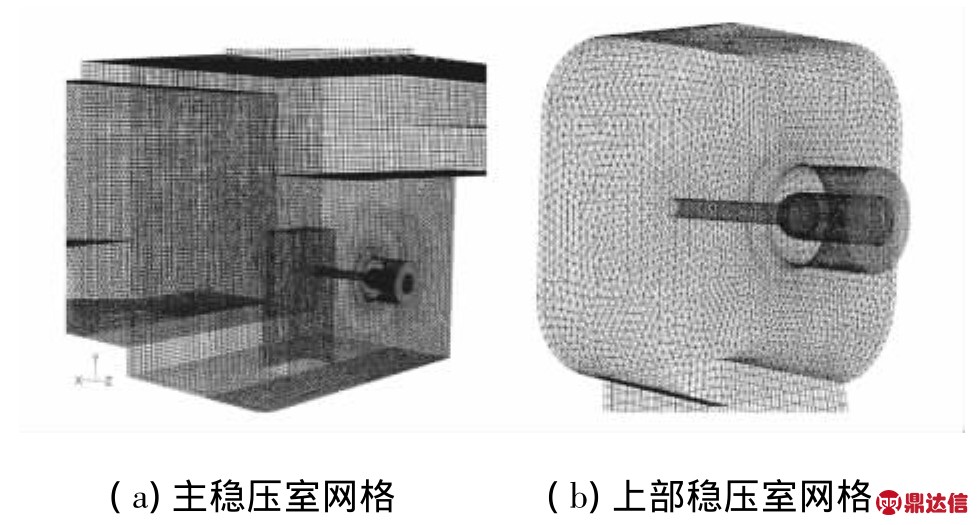

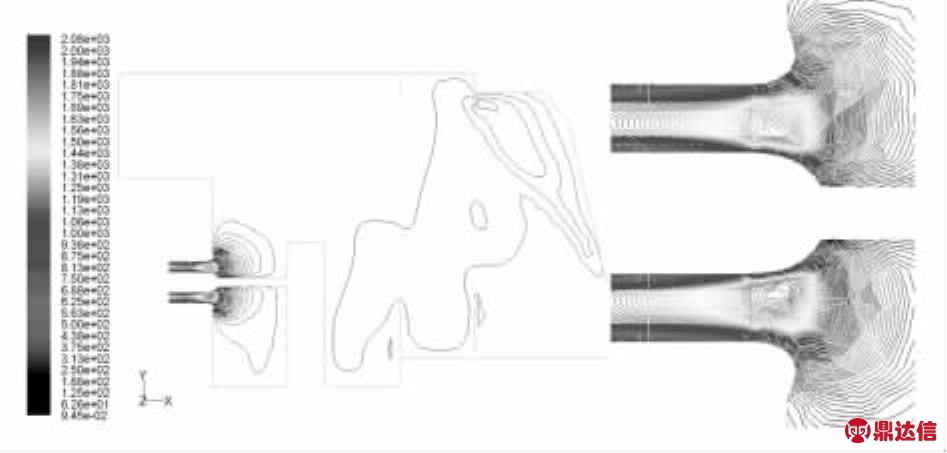

将全计算域划分为若干区域,对规则几何体计算域部分(如压气机筒体内部、稳压室主体、横向管道及竖井等)采用结构化网格,而非规则的部分(压气机进口附近区域、旋风级上游空间)使用非结构化网格.在压气机进口及内流场等参数梯度很大的区域,采用小尺度网格,主流区域采用较大尺度网格,使网格整体数量和尺度得到有效控制.网格生成情况如图3、4所示.

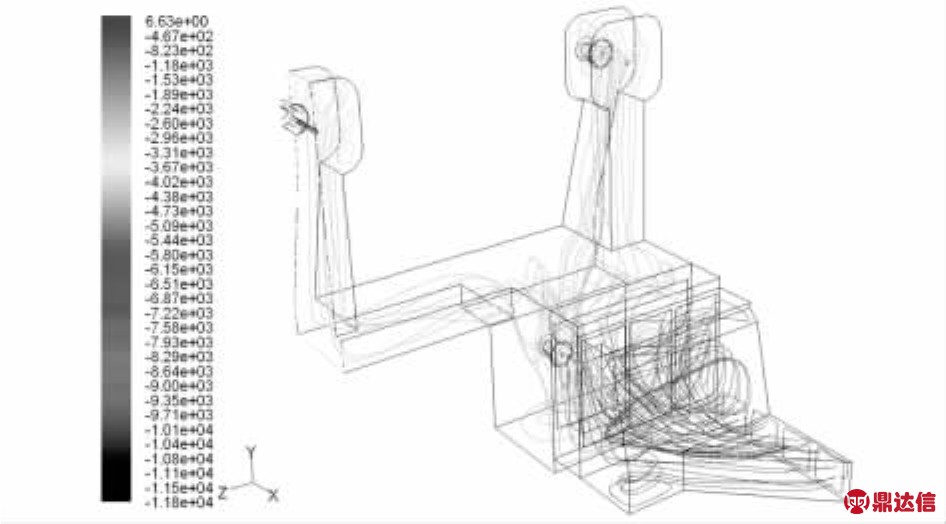

图3 全计算域网格

Fig.3 Grid of computational domain

图4 压气机部分网格

Fig.4 Grid of compressor

3.2 边界条件

进口:压力进口;出口:质量流量出口;滤清器截面:多孔介质模型、压力阶跃面;中分面:镜像对称内部流面;固壁:绝热,无滑移.

3.3 内部压力阶跃面

为取得网格整体数量和网格精度的平衡,将进气滤清器所在位置设置成内部压力阶跃流面,其压力损失特性依靠多孔介质模型来反映.多孔介质阶跃条件用于模拟已知速度/压降特性的薄膜.它本质上是用于单元区域的多孔介质模型的一维简化[7].其控制方程的附加动量源项由2部分组成:1)粘性损失项,2)内部损失项[8].

通过具有有限厚度的薄多孔介质的压力变化定义为Darcy[9]定律和附加惯性损失项的结合:

式中:α是介质的渗透率,C2为压力阶跃系数,v是介质表面的法向速度,Δm为介质厚度.

3.3.1 旋风级

单独计算的旋风级滤清器网格如图5所示.采用多方向周期性边界条件对旋风级进行了阻力特性计算,经过整理的压力阶跃参数如下:

图5 旋风级滤清器

Fig.5 Filter of cyclone stage

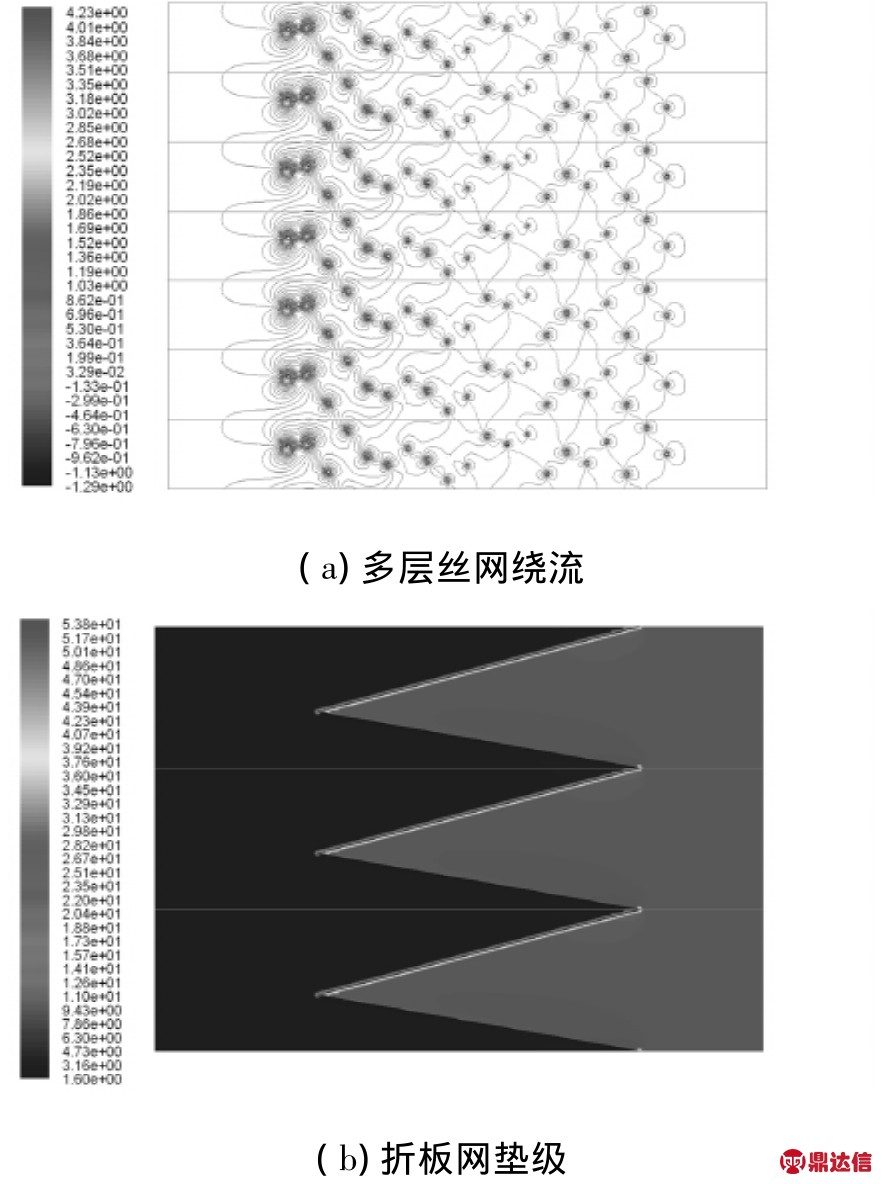

3.3.2 折板式网垫级

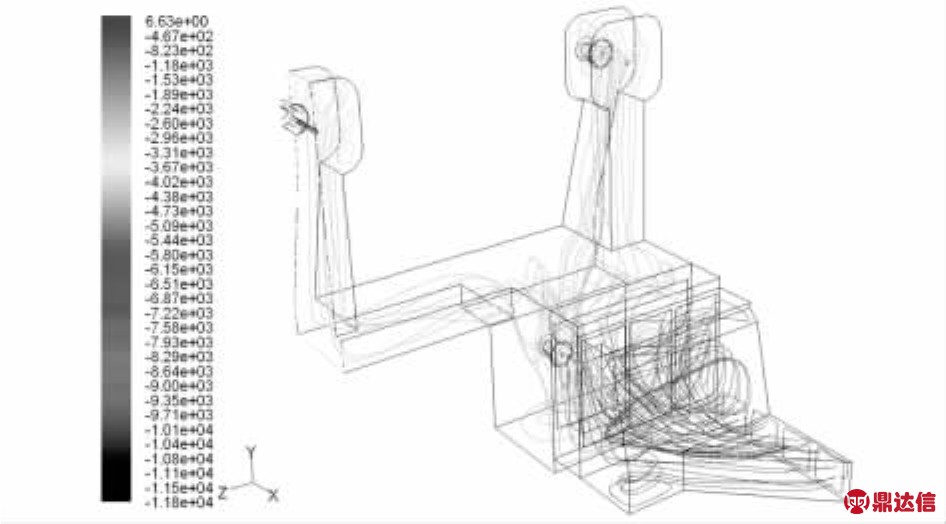

首先对多层丝网进行降维处理并采用周期性边界条件进行数值模拟,计算所得结果见图6,得到阻力特性.然后将拟采用厚度的多层丝网简化为内部压力阶跃面,建立具有倾斜角度网垫级的二维计算域,进行折板式网垫滤清器阻力性能计算,并最终得到进气系统所采用折板式网垫滤清器压力阶跃参数:

图6 网垫级数值模拟结果

Fig.6 Simulation results of net stage

3.3.3 与实验值对比

利用上述方法折算出额定流量下,旋风级和网垫级对应阻力损失值分别为453.2 Pa和540.6 Pa,而已有相同条件下对应实验数据分别为478 Pa和565 Pa,相对误差分别为5.2%和4.3%,说明应用多孔介质进行流场简化是合理可行的.

4 数值模拟结果与分析

4.1 流场数值模拟结果

确定压气机流量范围,并进行进气系统多工况数值模拟:单台燃气轮机进气流量范围为20~32 kg/s,计算时各个燃气轮机保持相同工况进气流量.

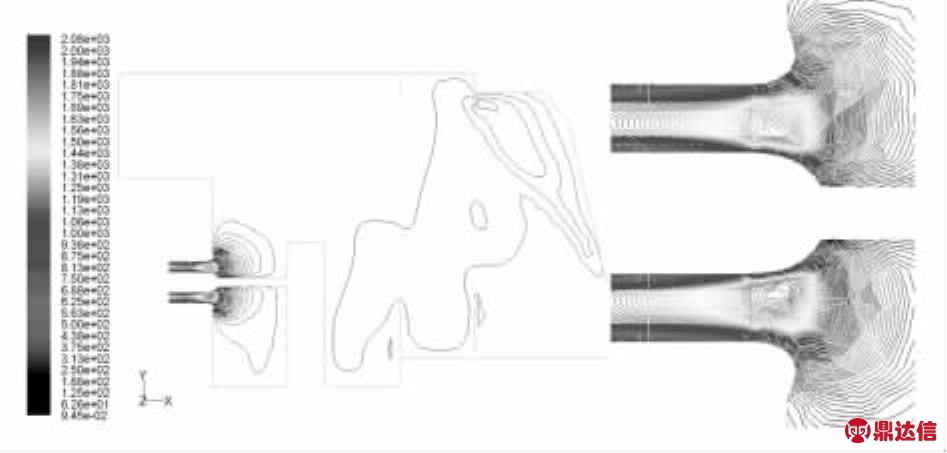

图7为额定工况下流速沿流线分布情况.垫升气流通过进气系统进口后折转进入稳压室,而后流经两级进气滤清器,在下游大空间重新整流后分配到各个压气机.在压气机进口,由于通流截面突缩,使得气流速度激增,参数变化明显.

对照流速分布,图8、图9所示的静压、总压沿流线的分布,图10纵剖面湍动能分布同样体现了在压气机入口附近区域,参数变化明显的情况.

图7 速度沿流线分布

Fig.7 Path lines colored by velocity

图8 静压沿流线分布

Fig.8 Path lines colored by static pressure

图9 总压沿流线分布

Fig.9 Path lines colored by total pressure

图10 纵剖面湍动能

Fig.10 Turbulent energy of column section

4.2 进气系统阻力特性

流体在进气系统管道中处于湍流状态,是产生阻力损失的主要因素之一[4],为此,对气垫船复杂进气系统数值模拟结果的阻力特性进行考察.由图11纵剖面总压分布图可知:流场大空间内压力参数分布相对均匀;气流经过两级进气滤清装置时总压发生明显降低,体现了压力阶跃面特性;压气机入口附近,由于通流截面突缩而产生了较大压力梯度,其压力损失在整个系统中所占比重最大.对于采用了压气机入口光滑过渡的本计算方案,并未出现回流现象,这也是有效抑制无谓压力损失的技术措施.

图11 纵剖面总压

Fig.11 Total pressure of column section

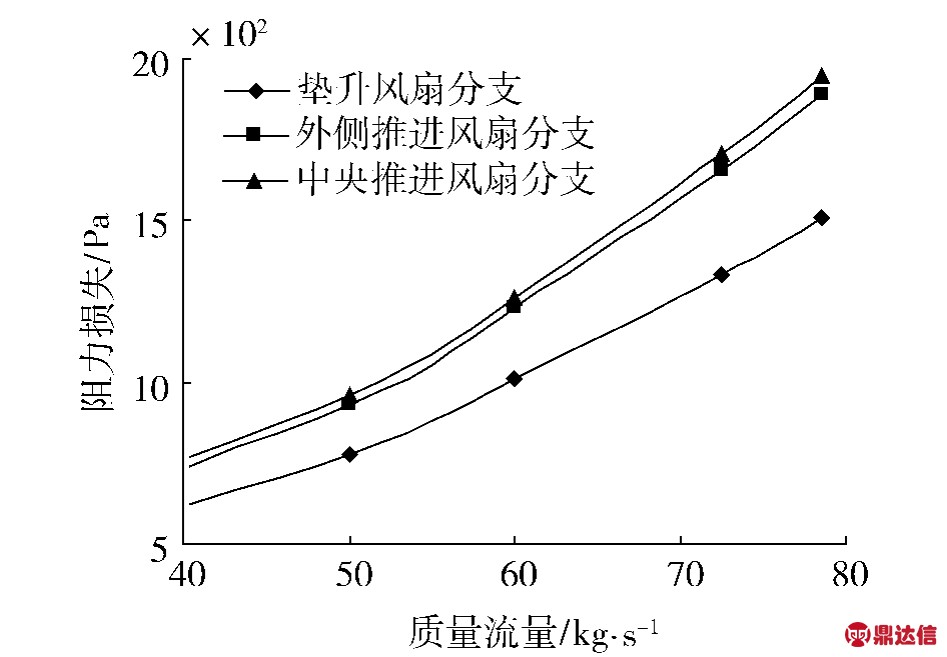

图12 进气系统阻力损失

Fig.12 Pressure drop of air-intake system

图12为各个工况、进气系统入口至各压气机前的阻力损失统计,其中不包含两级滤清装置阻力损失.由结果可知,随着流量的增加,各个压气机压力损失不断提高.横向对比各个压气机,发现驱动垫升风扇的分支通道压力损失要低于其余2个分支,其原因是后者较前者多了一段通风管道,增加了气流沿程损失.在实际应用时,如希望减小后者压力损失,可考虑减少进气竖井管程长度.

4.3 压气机进口不均匀度分析

复杂进气系统的最终设计目标之一,是使得各个压气机入口参数的均匀性得到保证,从而保证压气机具有充足的喘振裕度.考核指标为压气机进口通流截面速度场平均不均匀度和局部面积最大不均匀度,其具体定义如下:

平均不均匀度:

式中![]() 为相应面积上的面积加权平均速度

为相应面积上的面积加权平均速度![]() 为满足

为满足![]() 面积上的面积加权平均速度

面积上的面积加权平均速度![]() 为满足

为满足![]() 面积上的面积加权平均速度.

面积上的面积加权平均速度.

局部最大不均匀度δ(5%)max:对拟考核截面总面积5%范围内速度进行统计,并计算该局部范围内平均不均匀度,为局部不均匀度δ(5%),过程与全截面平均不均匀度相同.其中,截面内所有局部不均匀度最大值即为所求.

具体处理过程中,首先从欲考核的截面读取各个计算节点速度值,然后利用专门编制的数据处理程序,给出该截面上的平均不均匀度和5%通流截面上最大不均匀度.

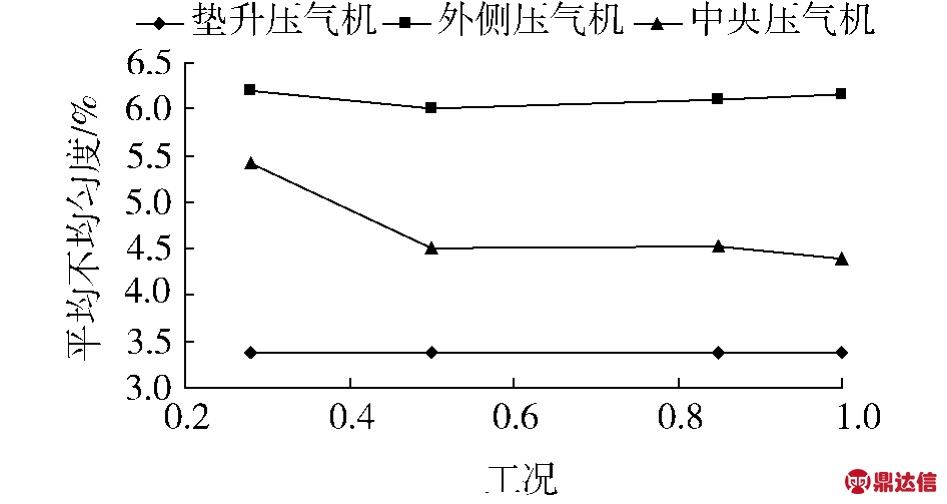

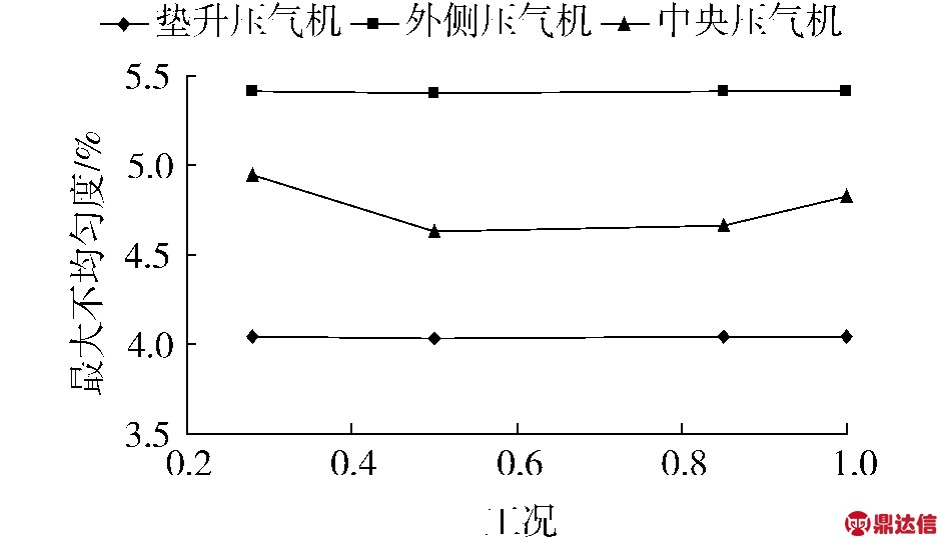

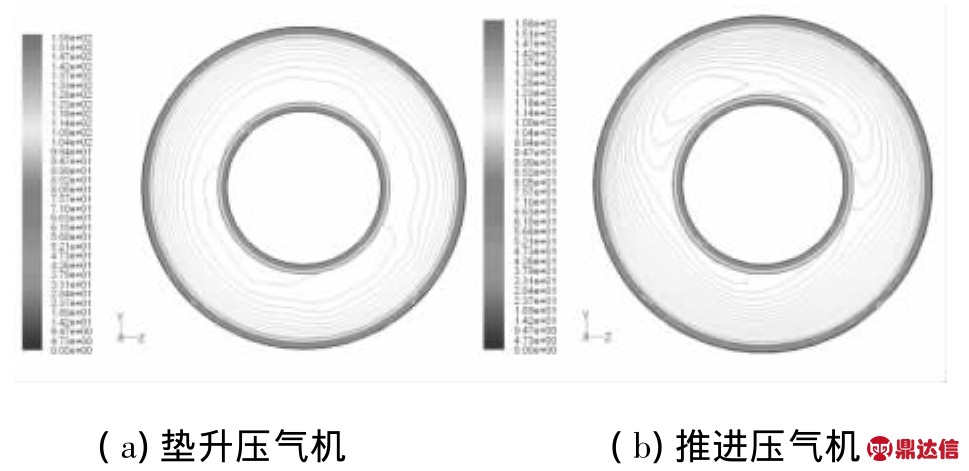

图13给出了各个压气机不同流量时的截面平均不均匀度,图14为各压气机的5%局部面积最大不均匀度.图15为压气机截面速度分布等值线图.综合可知,各压气机不均匀度随流量升高波动不明显,这意味着压气机实际运行时可保证工况平稳过度.横向对比可知,驱动垫升风机用压气机不均匀度参数优于驱动推进风扇用压气机,其原因是气流需要经过90°折转才能进入后者,而后者整流空间较稳压室主体狭窄.因此,改进后者通流形式,从而改善后者压气机入口气流均匀性应是主要工作方向之一.

整体上说,驱动垫升风机用压气机工作条件好于驱动推进风扇用压气机.如希望两类压气机得到相近的进气喘振裕度,应主要从进气系统分支部分结构入手,如竖井高度、环形稳压腔通流形式等等.

图13 平均不均匀度

Fig.13 Average of patchy degree

图14 5%截面最大不均匀度

Fig.14 Patchy degree maximum of 5%sections

图15 压气机截面速度

Fig.15 Velocity of compressor sections

5 结束语

针对复杂进气系统的结构特点,进行物理域-计算域转化,是完成本文工作的基础.将计算域划分成若干规则几何体,使用块结构和局部加密方法生成网格,保证了网格精度和总体数量的平衡,是完成本复杂流场数值模拟的难点和重要条件.应用多孔介质模型模拟系统内部进气滤清器阻力损失特性,为实现复杂进气系统三维流场高精度数值模拟创造了有利条件.对数值模拟结果的分析,指出了后续工作要点.本文工作的完成,也为类似问题提出了一套可行的研究方案.