摘要:针对国内某厂铝合金汽车板用气垫式连续热处理线,分析主要工艺设备张力工作特点,采用间接、直接两种张力控制模式对传动系统实施速度和转矩控制,建立了典型工艺设备张力控制方法及整线张力平衡控制策略,构建了以工艺数学模型为核心的张力控制系统。实测表明,静态张力控制精度为-0.05%~0.65%,动态张力控制精度为-3.65%~3.75%,满足热处理线对张力控制精度的需求。

关键词:铝合金带材;气垫式热处理线;张力控制;转矩控制;张力补偿

0 前言

铝合金带材广泛应用于国民经济的各个领域,尤其是交通运输、航空航天、机械制造等行业的发展,既扩大了带材的品种,又对其质量提出了更高的要求[1~2]。目前,气垫式热处理装备已成功应用于高精度铝带生产中,凭借工艺控制精度高、生产效率高、表面质量好等优点,成为首选的热处理设备形式[3~6]。热处理生产过程中,张力控制是重要的环节,直接关系到铝带热处理表面质量和各工艺设备的正常运行。本文以国内某厂铝合金汽车板气垫式连续热处理线为研究对象,分析生产线张力产生机制,建立典型工艺设备张力控制方法,研究整线张力分配及平衡关系,构建以工艺数学模型为核心的张力控制系统。目前,该生产线基本调试完毕,主要张力控制指标满足实际生产需求。

1 机列设备布置及工艺流程

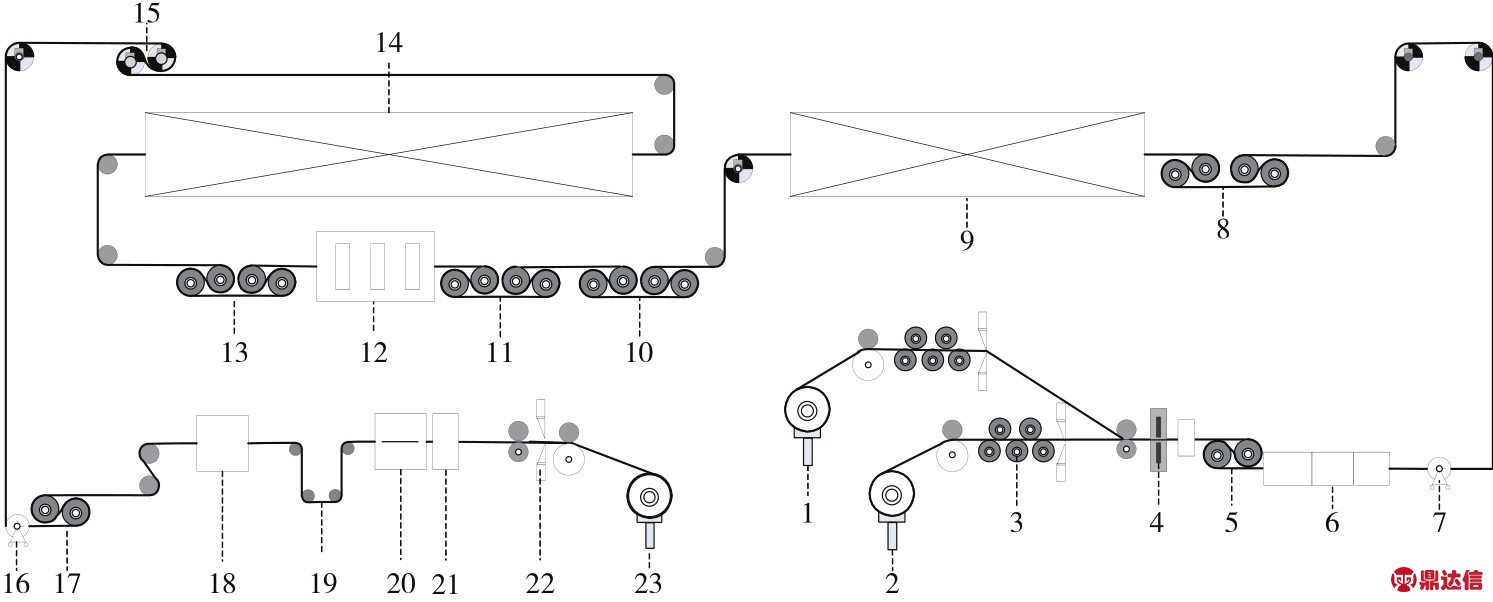

该铝带气垫式连续热处理线年生产能力5.5t,产品以6×××系铝合金为主,2×××系和7×××系为辅。带材厚度0.2mm~3.5mm、宽度1200mm~2650mm,最大卷重31t。整线设备布置见图1。

机列全长182m,分入口段、工艺段、出口段三个控制段,工艺段最大线速度100m/min,入口段、出口段最大线速度130m/min,最大加速度0.5m/s2。

入口段:采用双开卷机上开卷形式,开卷机为铝带开卷提供后张力。带材经切头、缝合后,进行表面水洗。No.1张力辊为入口段速度主控装置,提供张力辊至开卷机区间内的张力,并提供入口活套后张力。立式活套将入口段和工艺段分开。

工艺段:No.2张力辊建立入口活套前张力的同时,与No.3张力辊协同控制气垫式加热-淬火装置内微张力。拉矫机基于张力-延伸率控制,改善带材淬火后板形。No.3张力辊为工艺段的速度基准辊,同时提供拉矫机后张力和气垫炉前张力。No.4张力辊为拉矫机提供后张力,并参与拉矫机延伸率控制。No.5张力辊为拉矫机提供前张力,同时为酸洗钝化机组提供后张力。No.6张力辊提供酸洗钝化机组前张力的同时,为出口活套提供后张力。出口立式活套将工艺段与出口段分开。

出口段:No.7张力辊为出口段的速度基准辊。圆盘剪配合碎边机剪切带材边部。预时效装置结合气垫式加热-淬火装置,实现铝合金带材固溶-时效工艺。卷取机提供并控制生产线出口运行张力,卷取后的铝卷由卸料小车卸下。

图1 整线工艺设备布置图

1-No.1开卷机 2-No.2开卷机3-夹送剪切装置 4-缝合机5-No.1张力辊 6-清洗机组7-入口活套 8-No.2张力辊9-气垫式加热-淬火装置10-No.3张力辊 11-No.4张力辊12-拉矫机 13-No.5张力辊14-酸碱洗-钝化装置15-No.6张力辊 16-出口活套17-No.7张力辊 18-圆盘剪19-表面检查 20-预时效装置21-涂油装置 22-夹送剪切装置23-卷取机

2 张力控制原理及方法

2.1 张力控制原理

正常生产时,由于带材行进方向存在速差,铝带不同位置产生相对位移,进而产生单位张应力,于是带材张力可表示为:

式中:T为截面张力,N;S为带材横截面积,mm2;σ为平均单位张力,N/mm2;w为带材宽度,mm;τ为带材厚度,mm。结合胡克定律,建立带材张力与速差间的关系,有:

式中:E为铝带弹性模量;0L为a和b研究点间带材原始长度,mm;ΔL为a和b研究点间带材弹性伸长量,mm;vb为b研究点处带速,mm/s;va为a研究点处带速,mm/s。结合式(1)、(2),经变换可得出作用于带材上的张力值,有:

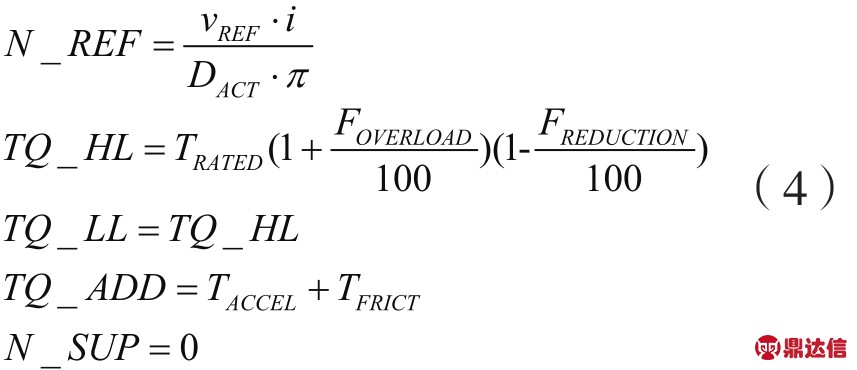

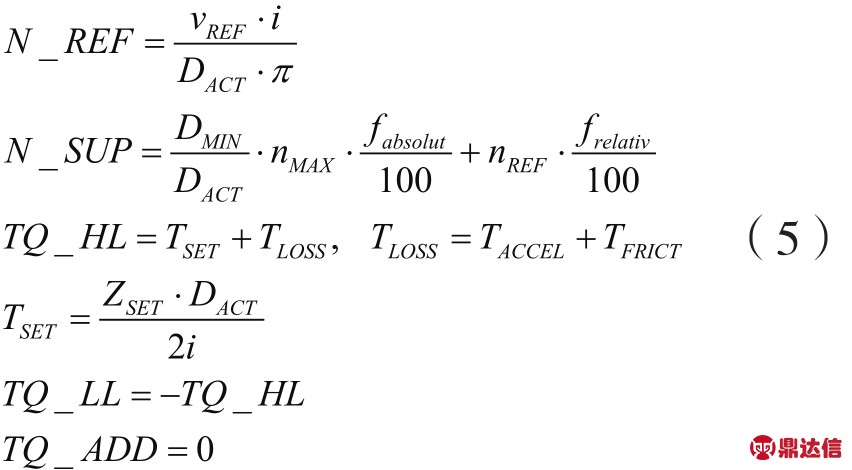

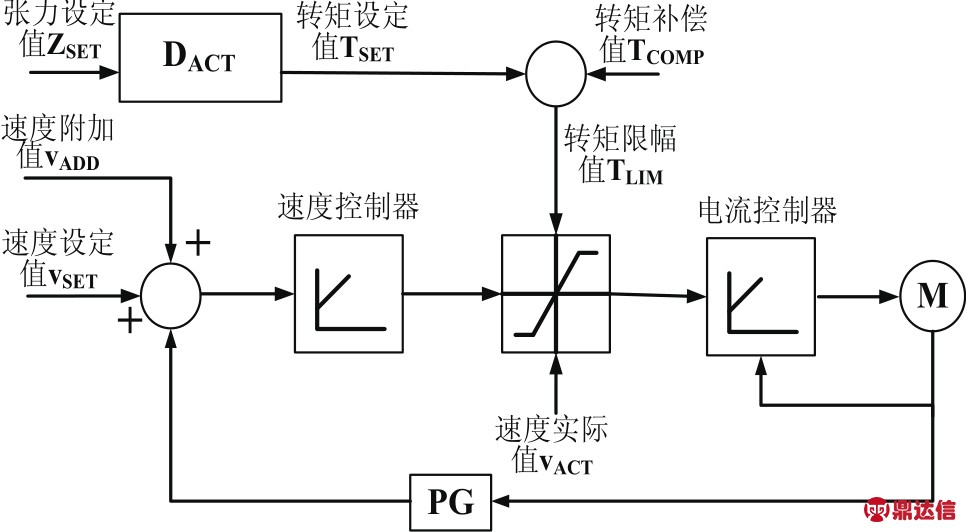

气垫式热处理线张力控制分间接和直接两种模式。间接模式为开环张力控制,依据计算的张力设定值调节电机转矩限幅,开卷机、卷取机和速度辊工作在该模式下;直接模式为闭环张力控制,依据张力计算值与实测值的偏差,调节变频器输出,活套、张力辊和气垫式加热-淬火设备工作在该模式下。传动系统为实现上述模式,采用速度和转矩控制相结合的策略,速度调节器的输出作为电流调节器的输入,电流调节器的输出触发脉冲驱动主回路控制电机,控制原理图见图2。

当传动系统工作在速度控制方式时,比较速度设定值与实测值,经速度调节器得到电流环的输入。此时,图2各设定值计算式为:

式中: 为线速度设定值,mm/s;

为线速度设定值,mm/s; 为辊径,mm;为传动比;

为辊径,mm;为传动比; 为额定转矩,N·m;

为额定转矩,N·m; 为过载率,%;

为过载率,%; 为转矩减少率,%;

为转矩减少率,%; 为惯性转矩值,N·m;

为惯性转矩值,N·m; 为摩擦转矩值,N·m。

为摩擦转矩值,N·m。

当传动系统工作在转矩控制方式时,设定速度附加值使速度调节器饱和,将转矩限幅加到电流调节器输出上,作为电流环的输入来控制转矩。此时,图2各设定值计算式为:

图2 传动系统双闭环控制原理图

式中: 为最小辊径,mm;

为最小辊径,mm; 为最大转速,r/min;

为最大转速,r/min; 、

、 为附加速度因数;

为附加速度因数; 为设定转矩,N·m;

为设定转矩,N·m; 为损失转矩,N·m;

为损失转矩,N·m; 为设定张力值,N;其它参数意义同式(4)。

为设定张力值,N;其它参数意义同式(4)。

2.2 典型工艺设备张力控制方法

2.2.1 开卷及卷取设备

开卷取设备张力控制方式为开环转矩控制,见图3。首先依据张力设定值计算转矩设定值(如式(5))、动态补偿加减速、卷径变化、带速变化、摩擦力变化等转矩影响因素,确定转矩补偿值[7]并与设定值叠加,作为转矩限幅输入到传动系统中,有:

式中: 为铝卷转动惯量,kg·m2;

为铝卷转动惯量,kg·m2; 为齿轮转动惯量,kg·m2;

为齿轮转动惯量,kg·m2; 为电机转动惯量,kg·m2;

为电机转动惯量,kg·m2; 为修正转动惯量,kg·m2;

为修正转动惯量,kg·m2; 为实际角速度,rad/s;

为实际角速度,rad/s; 为摩擦转矩,N·m;

为摩擦转矩,N·m; 为角速度设定值,rad/s;

为角速度设定值,rad/s; 、

、 为摩擦力高点坐标;

为摩擦力高点坐标; 为实际卷径,mm;i为传动比,其它参数意义见图3。

为实际卷径,mm;i为传动比,其它参数意义见图3。

图3 开卷取设备张力控制原理图

速度调节器输出值与转矩限幅经自动转换后输入到电流调节器,通过调节电流控制器,使输出电流与卷径成正比,实现间接张力控制。

2.2.2 活套

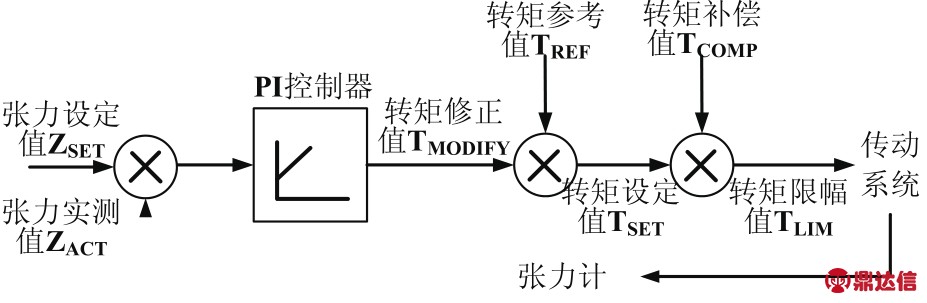

综合间接张力控制动态过程稳定性好、直接张力控制精度高的优点,开发出复合张力控制系统,见图4,实现了活套稳态、非稳态工作时张力快速响应及稳定控制。系统外环为张力环,结合张力计进行直接张力控制;系统内环为卷扬电机控制环,结合变频器进行间接张力控制。张力设定和实测值经PI调节器处理后,得到转矩修正值,引入转矩参考值后,得到转矩设定值,再引入静态、动态力矩前馈补偿后,得到转矩限幅值输入到变频器中。活套转矩限幅中增加了直接张力控制偏差,提高张力控制精度,同时张力设定值作为电流限幅控制参量,提高系统快速响应性能。

图4 活套复合张力控制原理图

2.2.3 张力辊组

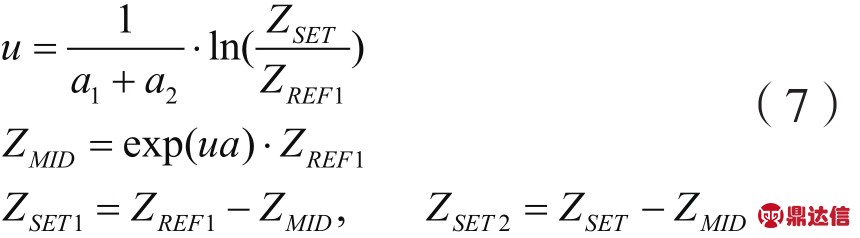

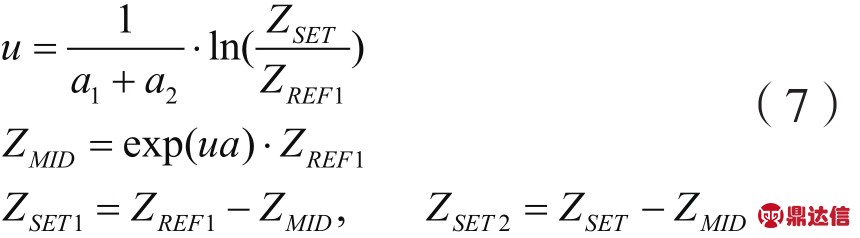

气垫式热处理线中No.2、No.4、No.5、No.6为张力控制辊,采用转矩直接张力控制方式,即依据张力偏差调节设定值,再结合相邻段张力参考值,采用复合分配计算出变频器转矩设定值,进而控制张力。2辊张力辊控制原理图如图5所示。

图5 张力辊张力控制原理图

图中, 为张力参考值;

为张力参考值; 为张力检测值;

为张力检测值; 为1#张力辊张力设定值;

为1#张力辊张力设定值; 为2#张力辊张力设定值;ACR为电流调节器;

为2#张力辊张力设定值;ACR为电流调节器; 为相邻段张力参考值;

为相邻段张力参考值; 为相邻段张力实际值;

为相邻段张力实际值; 为张力实际值;

为张力实际值; 为张力辊中间张力值。

为张力辊中间张力值。

通过设定变频器速度附加值使速度调节器饱和,进而调节速度调节器的输出转矩限幅值控制输出转矩。张力辊负荷分配计算采用下式:

式中: 为带材与张力辊间的摩擦系数;其他参数意义见图5。变频器根据式(5)和式(7)计算出的转矩设定值

为带材与张力辊间的摩擦系数;其他参数意义见图5。变频器根据式(5)和式(7)计算出的转矩设定值 和

和 进行转矩控制。

进行转矩控制。

2.2.4 气垫式加热-淬火设备

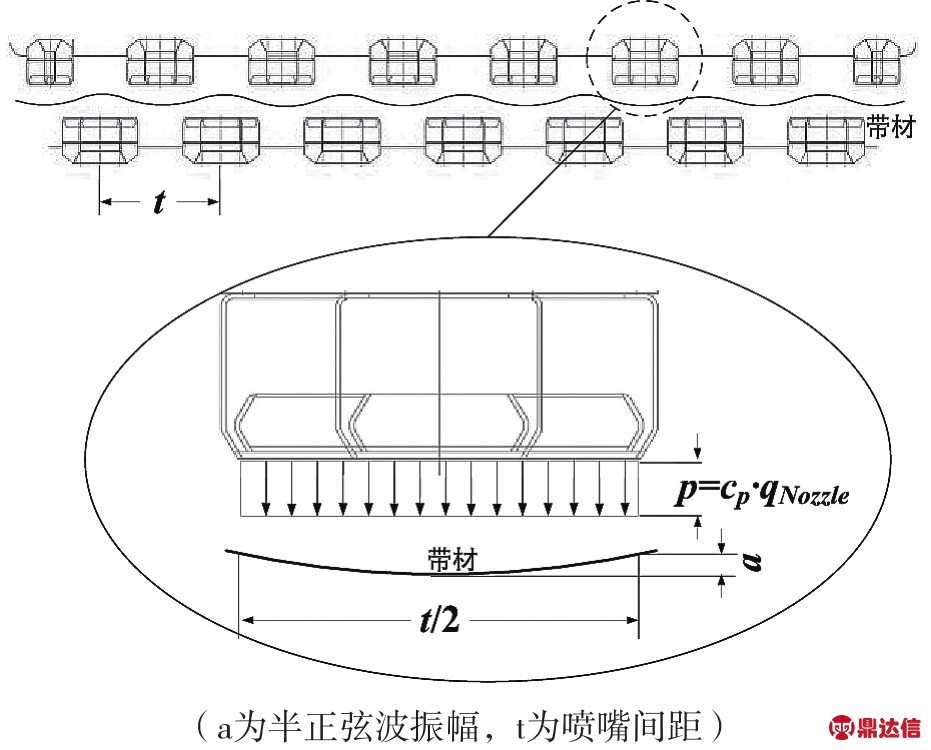

在气垫式加热-淬火设备中,由于足够高的漂浮托举力和上下喷嘴的交错布置,带材呈“正弦波”形态运动。影响带材漂浮状态的因素包括带材张力、喷嘴漂浮托举力和喷嘴间距等[8]。

图6 由抛物线构成的带材“半正弦波”形态

带材张力对正弦波形的影响如图6所示。以单喷嘴喷射区域为研究对象,带材波形可近似看成沿喷嘴中心线对称的抛物线,正弦波形振幅可表示为:

式中: 为正弦波形振幅;

为正弦波形振幅; 为气垫喷嘴平均压力系数;

为气垫喷嘴平均压力系数; 为喷嘴动压,Pa;

为喷嘴动压,Pa; 为带材宽度,mm;为喷嘴间距,mm;

为带材宽度,mm;为喷嘴间距,mm; 为带材张力,N;

为带材张力,N; 为喷射气体密度,kg/m3;

为喷射气体密度,kg/m3; 为气体出流速度,m/s。于是带材张力的计算式可表示为:

为气体出流速度,m/s。于是带材张力的计算式可表示为:

图8 整线张力分配及平衡关系示意图

气垫式加热-淬火设备内采用微张力闭环控制,基于微张力计实测张力值,与设定张力形成闭环,利用PID控制器调整No.2张力辊输出转矩,实现张力控制。

2.2.5 拉矫机组

通过控制拉矫机入口、出口张力辊速差来控制带材张力,进而实现延伸率控制,如图7所示。

图7 速度控制框图

图中, 为出口张力辊速度设定值;

为出口张力辊速度设定值; 为速度调节值;

为速度调节值; 为入口张力辊速度设定值;

为入口张力辊速度设定值; 为入口张力辊实际值;

为入口张力辊实际值; 为出口张力辊实际值;

为出口张力辊实际值; 为设定延伸率;

为设定延伸率; 为实际延伸率。

为实际延伸率。

以出口张力辊速度为基准速度,入口张力辊的速度表示为 (1+

(1+ )。延伸率闭环控制投入后,若

)。延伸率闭环控制投入后,若 ,说明延伸率偏小,入口张力辊速度给定值减小

,说明延伸率偏小,入口张力辊速度给定值减小 ,通过增大入口、出口张力辊速差来增大延伸率;若

,通过增大入口、出口张力辊速差来增大延伸率;若 ,说明延伸率偏大,入口张力辊速度给定值增加

,说明延伸率偏大,入口张力辊速度给定值增加 ,通过减小入口、出口张力辊速差来降低延伸率;若

,通过减小入口、出口张力辊速差来降低延伸率;若

,延伸率不调整。

,延伸率不调整。 根据现场实际情况确定,一般为0.1%。

根据现场实际情况确定,一般为0.1%。

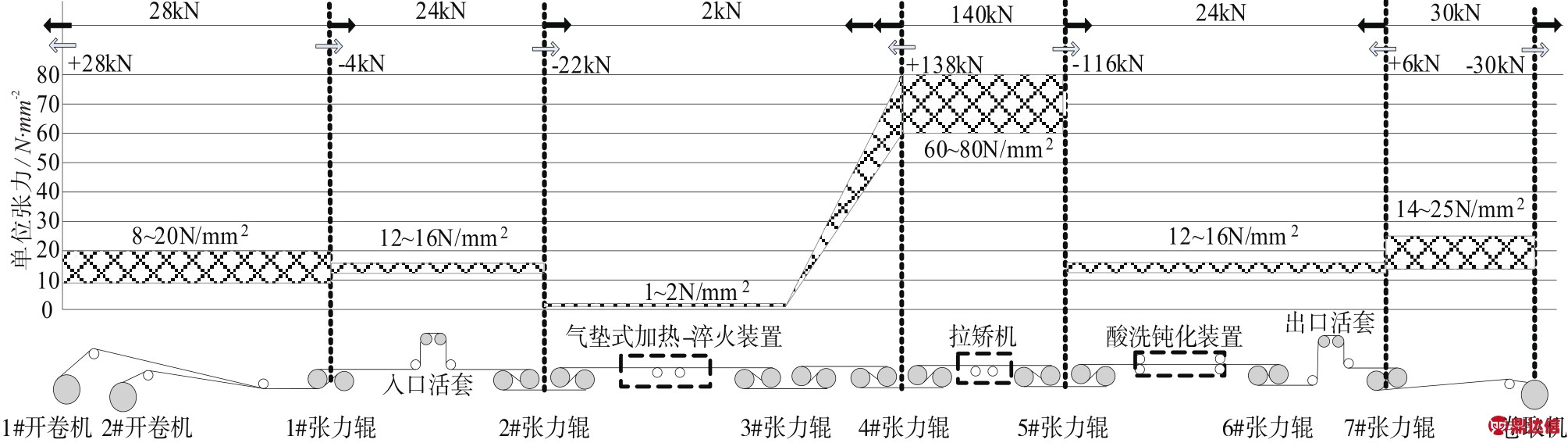

3 整线张力分配及平衡关系

为满足气垫式加热-淬火设备、拉矫机组、酸洗钝化机组、开卷-卷取机组等工艺设备对带材张力的需求,对开卷-卷取电机、张力辊电机、活套小车电机等传动系统实施张力控制,实现整线张力动态平衡,如图8所示。开卷机、No.4张力辊和No.6张力辊电机输出反向力矩;No.2张力辊、No.5张力辊和卷取机电机处于电动状态,正向拉动带材;No.1张力辊、No.3张力辊和No.7张力辊分别是入口段、工艺段、出口段的速度基准辊,在控制带速的同时提供必要的带材张力;活套输出正转矩,电机处于电动状态。生产线稳定运行时,若不考虑铝带摩擦及变形时的能量损耗,电动状态的电机和发电状态的电机提供的张力大小相等、方向相反。

4 应用效果

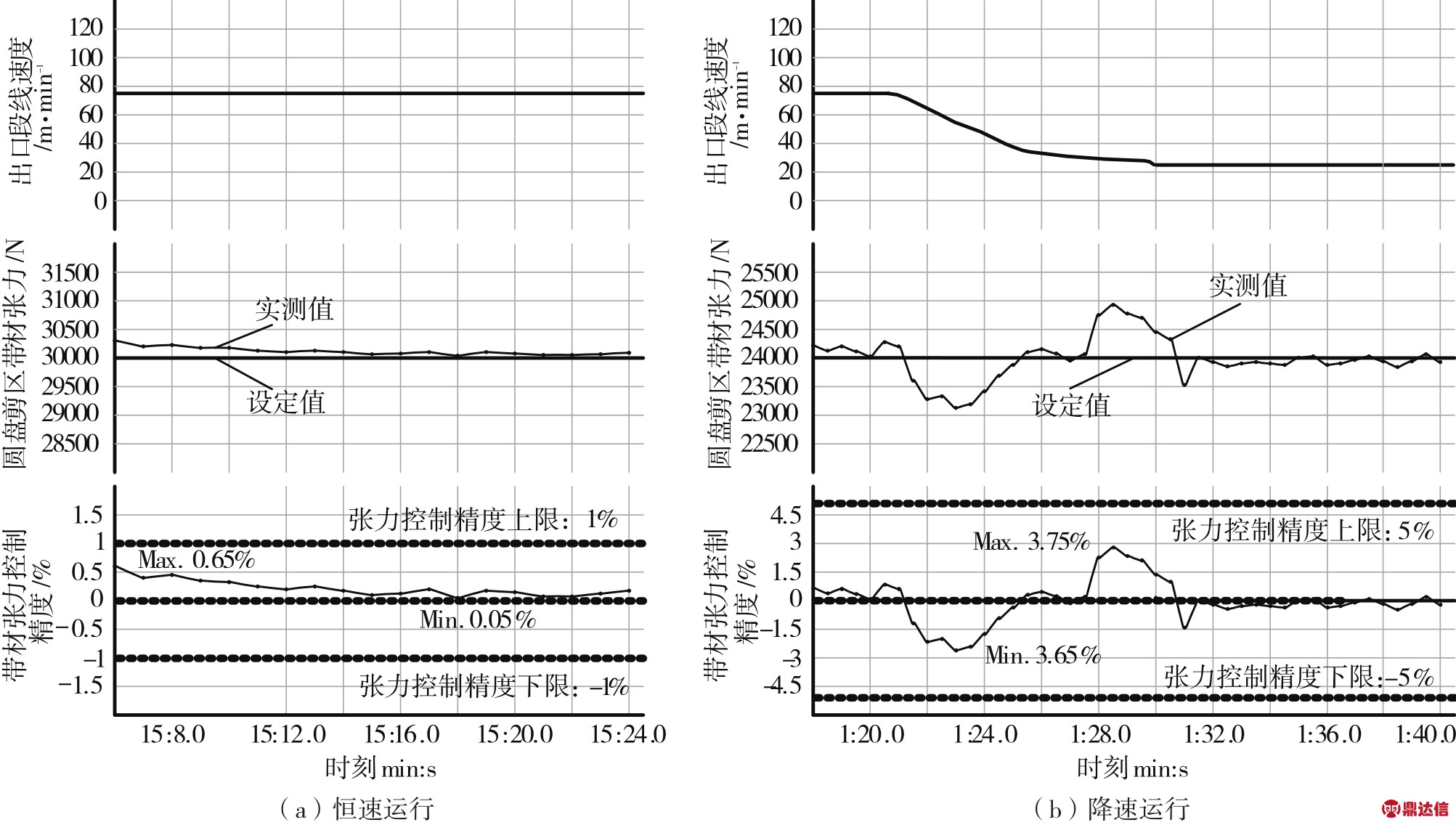

建立的以数学模型为核心的气垫式热处理线张力控制系统在生产中运行稳定,铝带表面无划伤。图9为出口段张力控制精度。图9(a)中,出口段在恒速(75m/min)运行时,系统(圆盘剪区域)张力控制精度为-0.05%~0.65%,满足±1%的静张控制精度;图9(b)中,出口段在降速(线速度从75m/min降至25m/min)运行时,相同区域张力控制精度为-3.65%~3.75%,满足±5%的动张控制精度。

图9 张力控制系统控制效果

5 结论

以气垫式铝带连续热处理线张力控制系统为研究对象,采用间接和直接张力控制两种模式,对传动系统实施速度和转矩控制,实现了开卷取设备、活套和张力辊组等设备张力精确控制和快速响应,以及整线张力的动态平衡和动态补偿,解决了铝带表面擦划伤、张力波动大等实际生产问题。实测表明,静态张力控制精度为-0.05%~0.65%,动态张力控制精度为-3.65%~3.75%,满足了实际生产需要。