摘 要:空间桁架结构是一种具有低频、密模、非线性等复杂动力学特征的大型挠性空间结构,针对此类结构服役状态的智能辨识对于目前开展高轨深空探测研究具有重要意义。为此,该文提出了一种基于分布式光纤光栅传感技术的空间桁架横梁结构变形监测与反演方法。借助ANASYS有限元分析法,数值模拟得到横梁结构在不同载荷作用下的应变、位移分布特征,研究了基于位移算法的桁架横梁结构变形反演算法,计算得到空间桁架结构不同位置的挠度信息。在此基础上,构建了单边固支桁架横梁分布式光纤变形监测与反演系统,平均相对误差约为2.4%。最后,提出了一种用于横梁结构变形反演精度提升的误差分离修正方法,修正后平均相对误差下降了41.7%。研究结果表明,该文所提方法具有精度高,实时性好等优点,能为及时准确获取空间桁架结构展开形态,实现桁架形态自适应调节与主动控制提供有力保障。

关键词:分布式光纤布喇格光栅;空间桁架横梁;有限元分析;位移算法;变形监测;误差分离修正

0 引言

空间桁架结构是一种具有低频、密模、非线性等复杂动力学特征的大型挠性空间结构,受到国内外研究机构的广泛关注[1]。大型空间桁架结构在服役过程中会受到热载荷循环载荷作用,极易产生较大振动及变形,而长时间频繁变形将导致桁架结构疲劳损伤,严重影响服役安全。因此,开展此类结构形态特征的在轨监测研究具有重要意义[2]。

随着基于桁架结构的空间天线技术高速发展,使桁架形态监测精度要求也越来越提高[3]。为实现高精度要求,需要研究相关误差修正技术提高航天器结构变形反演精度[4]。

光纤光栅传感技术具有频带宽,耦合性好,波长选择性好,便于组建分布式网络,抗电磁干扰,柔韧性好等特点[5]。Childlers B. A.等[6]研究了基于多芯光纤的形态感知与定位测量技术。美国宇航局兰利研究中心针对无人机IKHANA开展了基于分布式光纤传感器的机翼形状监测研究。朱晓锦等[7]研究了基于拟合算法及正交曲率信息的空间帆板三维曲面拟合与重构算法。郭蒙[8]通过天线阵列单元面板表面的应变测量信息,计算拟合出天线阵列弯曲挠度函数,完成了卫星天线阵列单元的变形监测。因此,本文以空间桁架结构分解简化后的典型横梁结构作为研究对象,推导了基于位移算法的桁架横梁变形反演算法,研究了基于分布式光纤光栅传感技术的空间桁架结构变形监测方法,给出了横梁变形反演误差修正算法。

1 变形监测与误差修正原理

1.1 光纤光栅传感原理

根据光纤耦合模理论,当一束宽带光谱经光纤光栅,将会产生模式耦合,满足光纤Bragg光栅条件的光波会被反射,而不满足条件的光波会透过光纤光栅继续传输[9]。反射光栅的中心波长为

λB=2neffΛ

(1)

式中:neff为光纤的有效折射率;Λ为光栅周期。

光纤Bragg光栅只能反射某个特定波长的光波,而其他波长的光波仍会继续向前传播。光纤Bragg光栅传感器基本原理,如图1所示。

图1 光纤Bragg光栅传感器应变传感原理

由式(1)可看出,温度及应变作用都会影响光栅反射光谱中心反射波长偏移量ΔλB。在恒温条件下,若只考虑光栅轴线变形导致的弹光效应[10],ΔλB和纵向应变Δε的关系为

ΔλB/λB=(1-Pe)Δε

(2)

式中:Pe为光纤光栅有效弹光系数。式(2)表明,λB与Δε间具有良好的线性关系。

1.2 位移变形算法原理

在纯弯曲变形或以弯曲变形为主要变形方式下,等厚度结构表面应变ε(x)与弯曲挠度ω(x)间的关系[11-14]为

(3)

式中c为结构表面到结构中性面的垂直距离,其定义为

(4)

式中:εt为结构i节点上表面测得的应变值;εb为结构i节点下表面测得的应变值;h为结构厚度。

通常在双端固支条件下,上、下表面应变数值不等,在单端固支弯曲变形下,结构上、下表面的应变值近似相等,且有εb≈-εt。则c的表达式可简化为

c=h/2

(5)

通过光栅传感器测得板结构上第i段起始点![]() 与末尾点

与末尾点![]() 处的应变值分别为εi、εi+1。假设结构在受弯情况时表面应变呈线性分布变化,所以可通过线性插值得到第i段起始点与末尾点之间的应变变化方程为

处的应变值分别为εi、εi+1。假设结构在受弯情况时表面应变呈线性分布变化,所以可通过线性插值得到第i段起始点与末尾点之间的应变变化方程为

(6)

(7)

在已知结构上表面第i段起始点的转角![]() 和挠度

和挠度![]() 情况下,通过一次积分可得知第i段转角

情况下,通过一次积分可得知第i段转角![]() 变化方程为

变化方程为

![]()

![]()

(8)

对截面转角进行一次积分可得弯曲挠度,则有

(9)

显然,要完成式(8)积分,必须要知道起始点的![]() 和

和![]() 才能再次利用分段拟合法完成式(9)计算。在单边固支板结构弯曲条件下,起始点处有边界条件为

才能再次利用分段拟合法完成式(9)计算。在单边固支板结构弯曲条件下,起始点处有边界条件为![]() 所以,对于结构的第一段挠度[11-14]为

所以,对于结构的第一段挠度[11-14]为

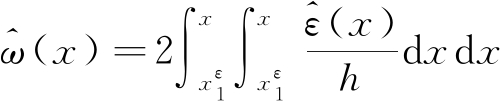

![]()

(10)

由于![]() 则式(10)可表示为

则式(10)可表示为

(11)

由式(11)可求得第1段上任意点的挠度大小,重复上述过程求得第N段上任意点挠度。

1.3 误差分离修正原理

针对空间桁架横梁结构变形拟合重构误差的修正方法,借鉴实时误差分离思想即在测量或数据处理过程中将误差影响剔除掉,而非先把误差值提前测量出来。修正过程首先将有限离散采样值输入计算机,计算得到各个采样点的变形重构误差,再依据此采样点误差建立误差修正数学模型。即将离散误差值横向拟合为一条误差曲线,再将每个离散误差值纵向插值拟合得到最终的样本误差库。最后采用此误差库,用于实现针对真实服役过程桁架横梁变形监测与重构值的误差修正。

根据上述误差修正原理,选择桁架横梁结构作为研究对象,开展变形误差的插值、误差曲线拟合以及创建误差样本修正库方法研究:设置横梁中轴线作为特征路径,在该路径上设置均匀分布的5个特征样本点。提取这些样本点在不同加载条件下的应变及挠度信息,其中选择数值仿真所得挠度信息作为横梁变形的等效真实值,应变信息作为变形拟合算法的输入数据。

分别提取仿真所得横梁结构等效真实值与由变形重构算法计算所得变形拟合值并创建误差样本库,其步骤如下:

1) 将数值仿真所得单边固支横梁结构单端加载下的变形挠度值作为等效真实值,把变形重构算法得到的挠度值作为测量值,通过对比可得各提取点变形算法的误差值。

2) 在横梁自由端变形量为0,10 mm,20 mm,30 mm,40 mm,50 mm时由数值仿真法分别提取一组共5个特征样本点的变形量,在横梁上采样等间距样本点,由此得到一个6×5维度的离散变形误差库。

3) 离散误差库第一行共5个样本数据,将这5个数据进行插值拟合,可得N个点的误差值,其中N依据空间分辨率要求取值。按照同样方式处理第二行至最终行的数据,插值后得到6×N维度的误差样本库。

4) 误差样本库第一列共6个数据,将这6个元素进行插值拟合,又可得M个点的误差值。按照同样方式处理第二列至最终列数据。此时,纵向误差样本库的空间分辨率为50/(M-1) mm。

5) 完成误差样本库的横向及纵向插值后,得到一个完整的M×N维度的误差样本库。

6) 重新对横梁结构施加载荷使其发生变形,根据自由端不同变形量,在误差样本库中提取对应的误差值进行修正,最终得到变形校正值。

2 数值仿真

2.1 不同加载形式对应的横梁结构有限元分析

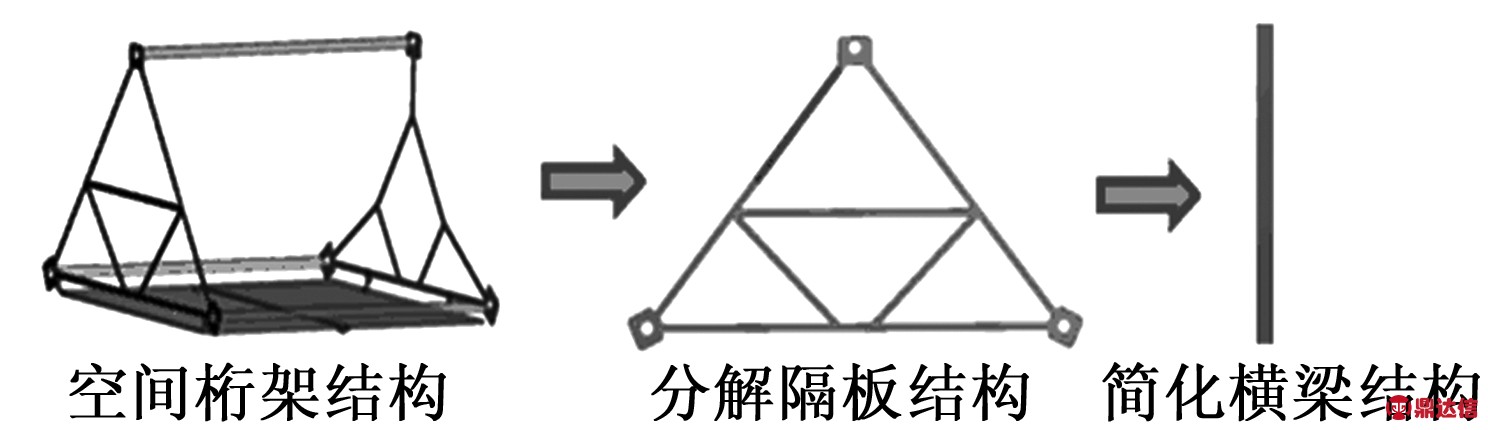

试验模型采用碳纤维复合材料制作,空间桁架结构简化后的横梁结构,如图2所示,结构长为700 mm,宽为40 mm,厚为2.5 mm。碳纤维复合材料的弹性模量E1=45 GPa,泊松比υ=0.356,材料密度ρ=1 470.2 kg/m3。

图2 空间桁架结构分解简化横梁结构

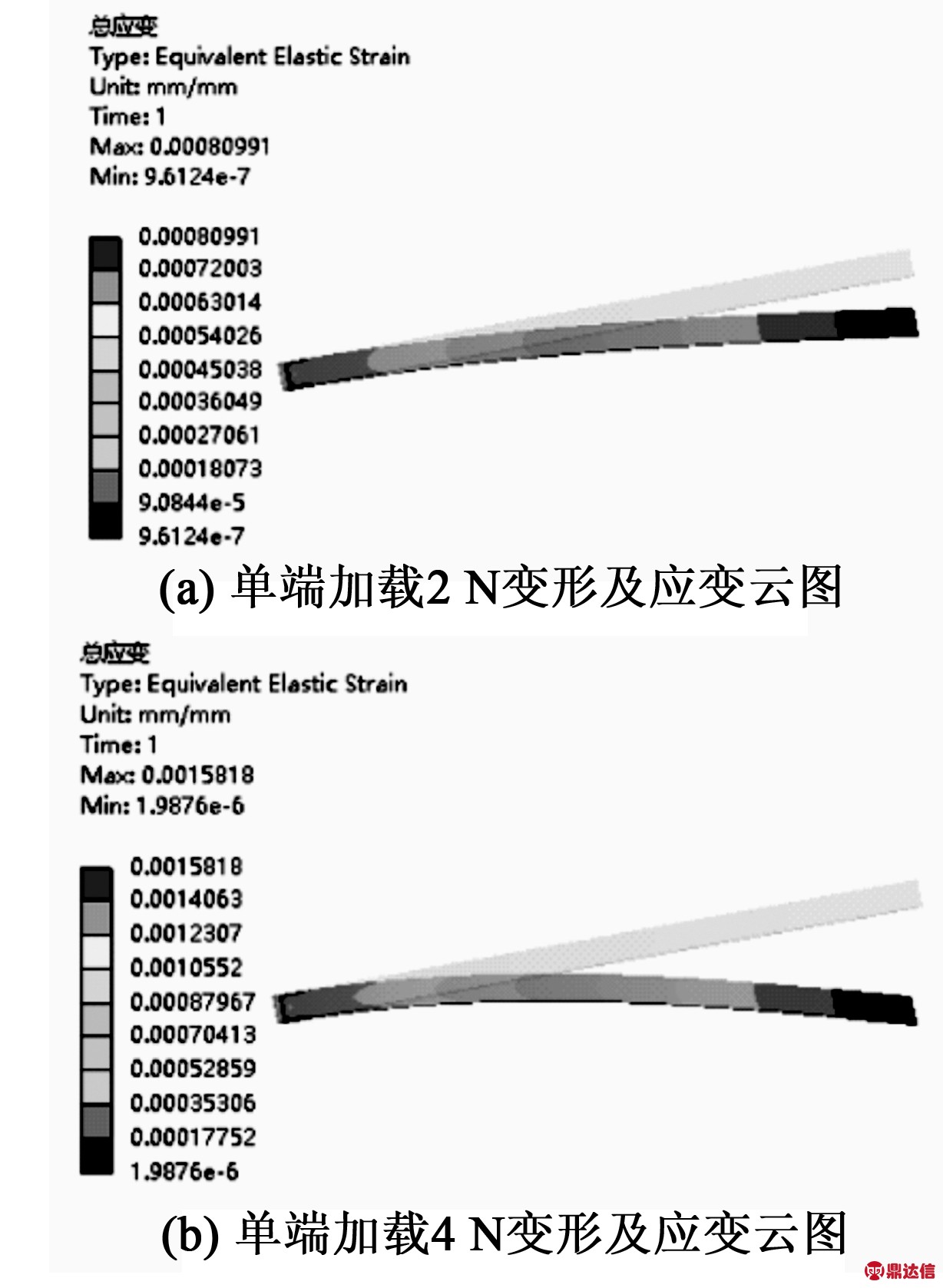

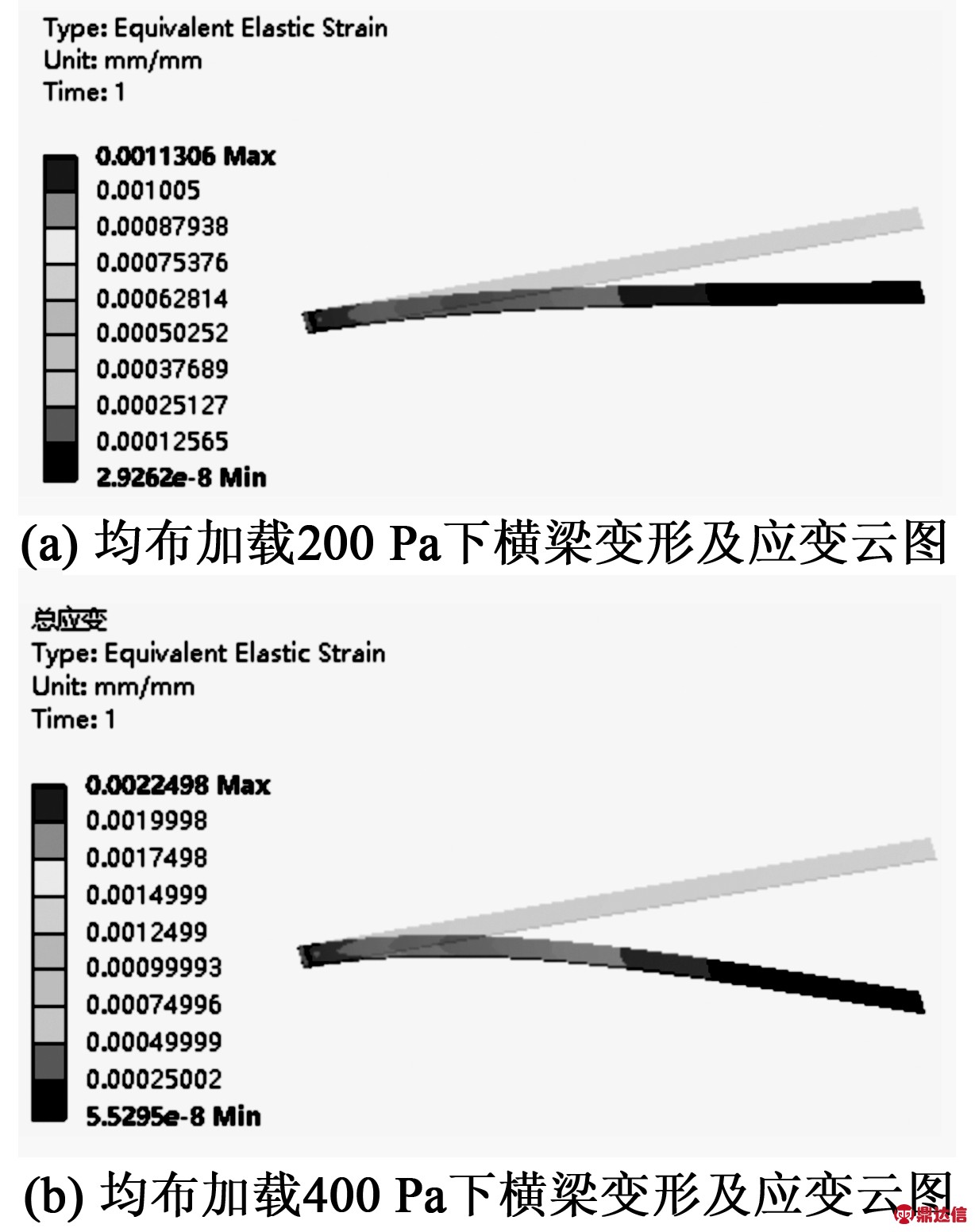

根据上述模型尺寸及材料属性,对桁架横梁结构进行单端固支约束。采用ANSYS Workbench有限元分析软件,数值仿真得到不同加载条件下位移分布和应变分布,如图3、4所示。

图3 不同载荷对应的结构位移及应变云图

图4 不同载荷均布作用下横梁位移及应变云图

由图3可看出,在横梁模型的固支端应变分布更集中,且随着载荷的增大,应变幅值也随之增大。图3(b)中在自由端施加的载荷为4 N时,横梁结构固支端的位移最大可达182.83 mm。由图4可看出,在固支端应变分布最集中。随着载荷增大,应变幅值也随之增大。图4(b)中在均布加载为400 Pa时,位移最大可达199.49 mm。沿着横梁模型的伸展方向,应变强度逐渐减小。其次,由图4中结构变形的幅度可看出,横梁模型极值变形发生在自由端,随着均布载荷增大,变形幅度也随之增大。

2.2 误差修正方法数值仿真

采用数值仿真法验证了基于误差分离思想的单端固支横梁变形结果修正效果,在ANSYS有限元仿真环境下对单端固支横梁自由端施加不同大小载荷,使横梁最大变形量分别达到0、10 mm、20 mm、30 mm、40 mm、50 mm 6种变形状态。

提取数值仿真所得横梁结构的应变信息及变形挠度信息,将提取到的应变信息作为输入条件输入到横梁结构变形反演算法中,计算得到横梁伸展方向不同位置的变形挠度信息。将数值仿真所得变形挠度信息作为等效真实值,与基于位移算法的计算结果进行对比,得到单端固支横梁结构不同位置变形反演误差信息。

从横梁自由端往固支端方向每隔175 mm设置一个特征样本点,在每种变形状态下计算横梁上这5个位置的变形误差值。此时单端固支横梁对应的最大变形量分别为0、10 mm、20 mm、30 mm、40 mm、50 mm等6种变形形态,则一共提取到一个6×5维度的单端固支横梁结构离散变形误差矩阵。在此基础上,根据误差分离修正原理对离散误差矩阵进行插值拟合,N=112,M=51,则插值拟合后得到一个51×112维度的完整变形误差样本矩阵,此时横梁变形误差样本库的横向分辨率为6.3 mm,纵向分辨率为1 mm。

为验证误差样本库对横梁变形反演误差的修正效果,对单端固支横梁结构施加一个模拟随机载荷,提取横梁特征路径上的应变及挠度变化信息,经过位移算法计算,得到横梁变形拟合结果,采用上述误差样本库对该变形拟合结果进行修正。

横梁变形误差修正采用两种验证方式:

1) 为在桁架横梁自由端变形量为14.496 mm时进行误差修正。

2) 为在桁架横梁自由端变形量为38.565 mm时进行误差修正。

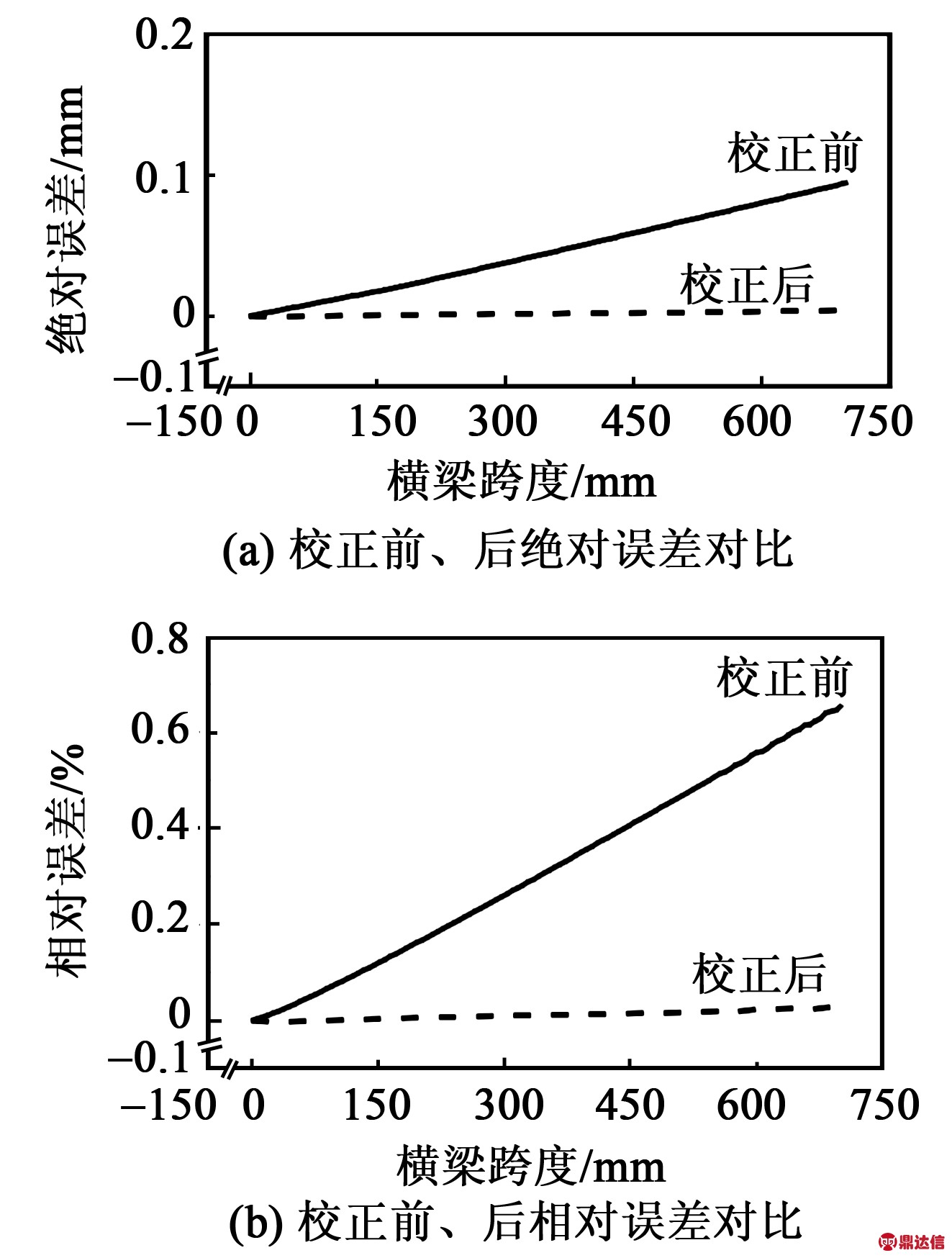

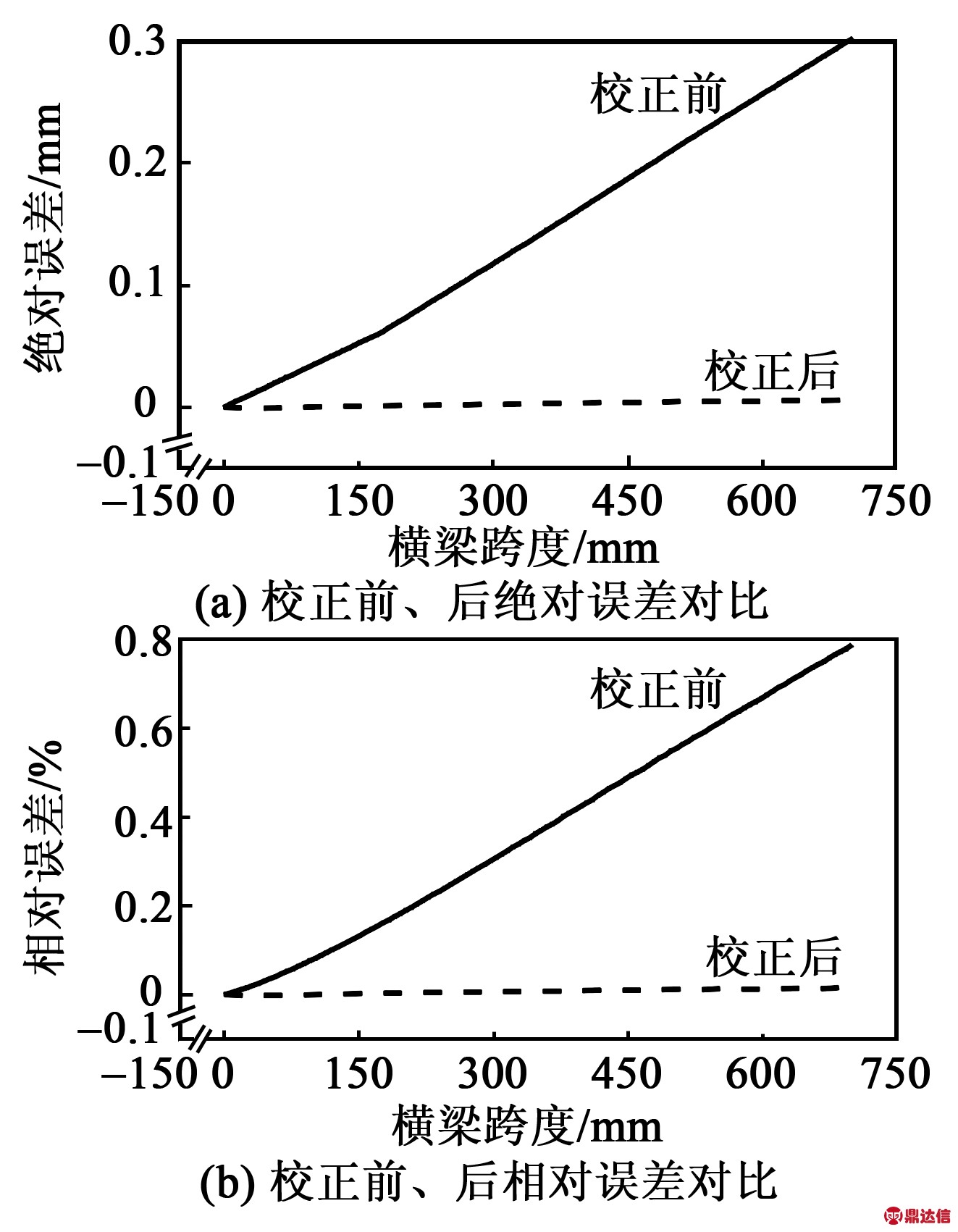

两种验证方式误差修正前、后对应的横梁变形误差对比分别如图5、6所示。

图5 验证方式1误差校正前、后对比

图6 验证方式2误差校正前、后对比

由图5可看出,误差修正前横梁变形曲线的最大绝对误差为0.094 mm,采用误差修正样本库对误差进行修正后的绝对误差极值降低为0.004 mm。误差校正前横梁结构变形曲线的相对误差极值为0.656%,采用误差样本库进行误差修正后的相对误差极值降低为0.030%。

由图6可看出,误差修正前横梁变形曲线的绝对误差极值为0.302 mm,采用误差修正样本库对误差进行修正后,其绝对误差极值降低为0.006 mm。误差校正前横梁结构变形曲线的最大相对误差为0.788%,采用误差库对误差进行修正后的最大相对误差降低为0.016%。

采用误差修正样本库对变形反演结果进行修正后,绝对误差与相对误差依然随着横梁伸展方向逐渐增大。误差修正后,绝对误差与相对误差均显著减少。数值仿真结果表明,此误差分离修正算法具有较好的修正效果,使得位移反演算法变形重构精度得到了显著提高。

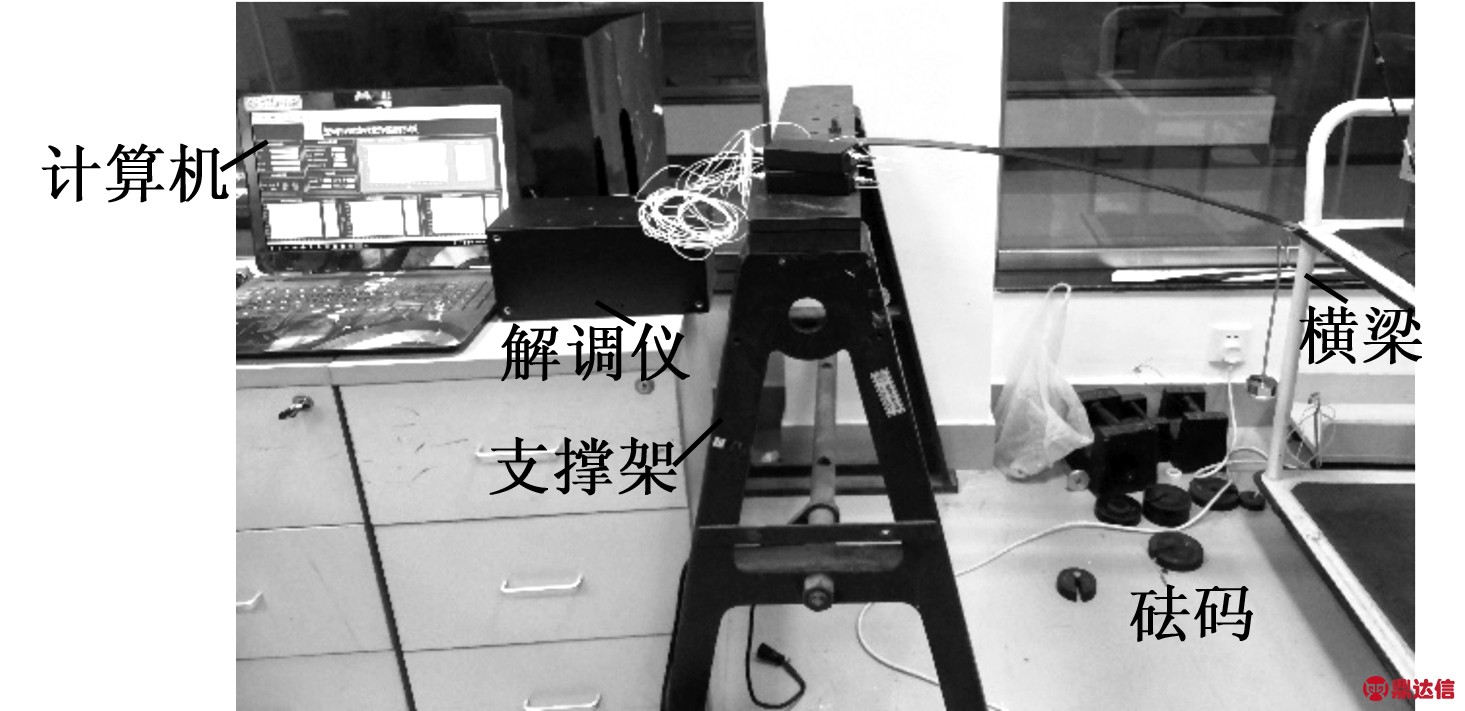

3 试验系统

单端固支横梁结构变形反演试验系统由桁架横梁、固定支撑架、多通道分布式光纤解调仪、IL-1000激光位移传感器、NI数据采集卡、挂钩和砝码、计算机等组成,如图7所示。

图7 单端固支桁架横梁结构变形反演系统

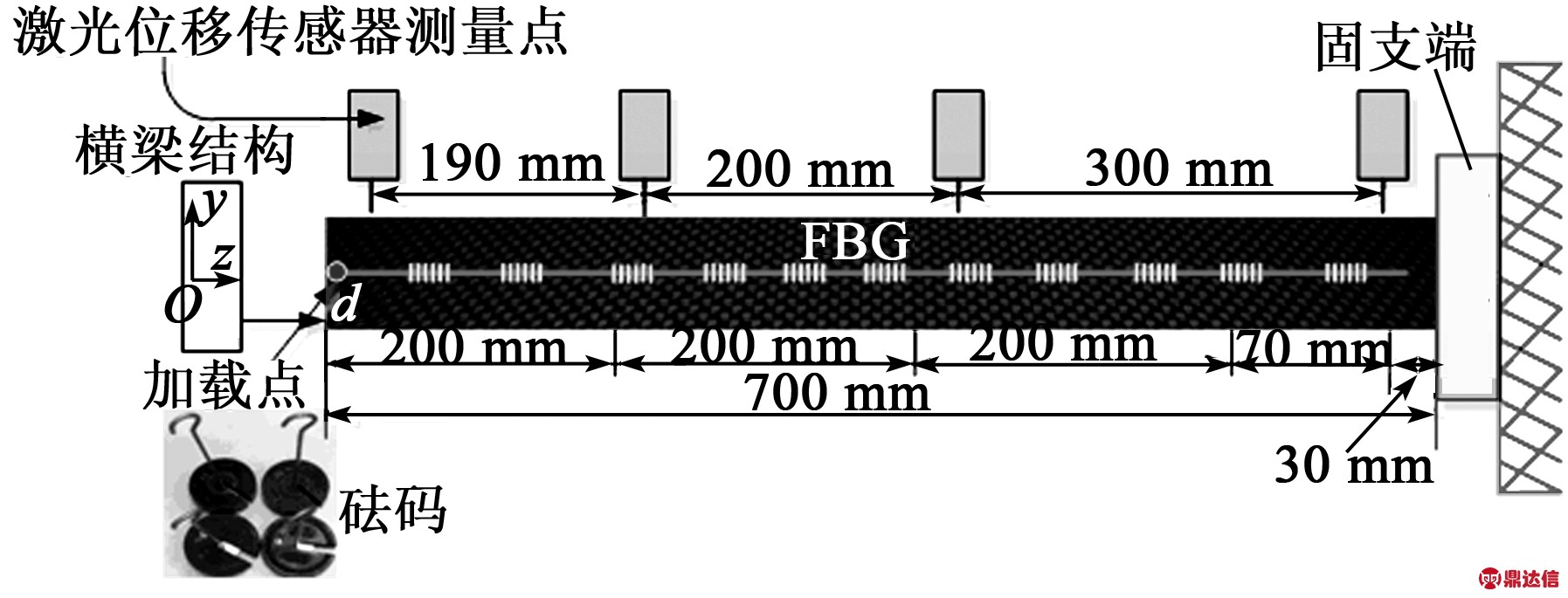

根据空间桁架横梁结构的弯曲变形特征,设计横梁结构分布式传感器布局方式,如图8所示。分布式光纤传感器起始位置距离固支端30 mm,总长为670 mm。传感器粘贴于横梁上表面,用于实时监测横梁在不同变形下的应变分布。桁架横梁采用自由端单端加载方式,验证基于位移算法的变形反演精度。

图8 横梁结构加载点及测量点示意图

4 试验结果与讨论

4.1 横梁结构变形监测试验

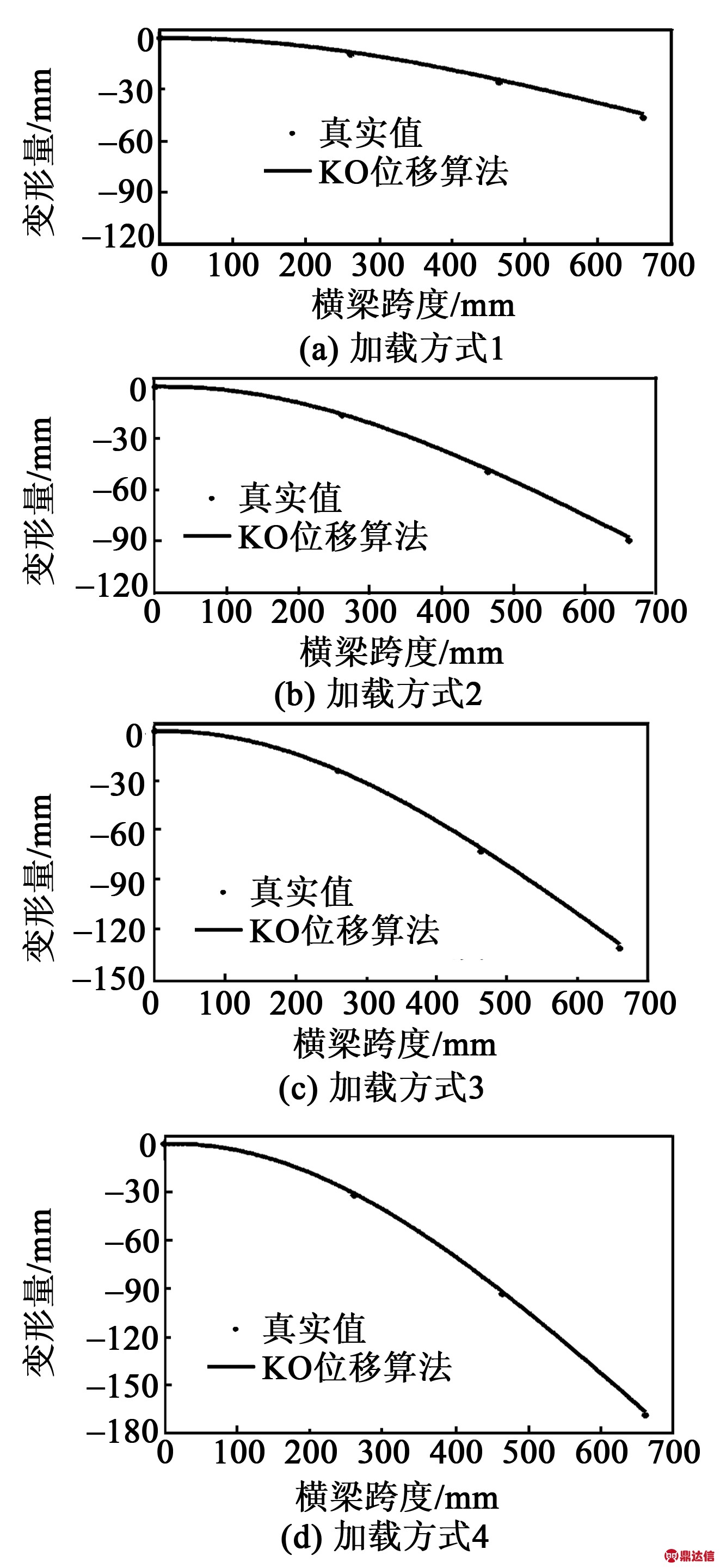

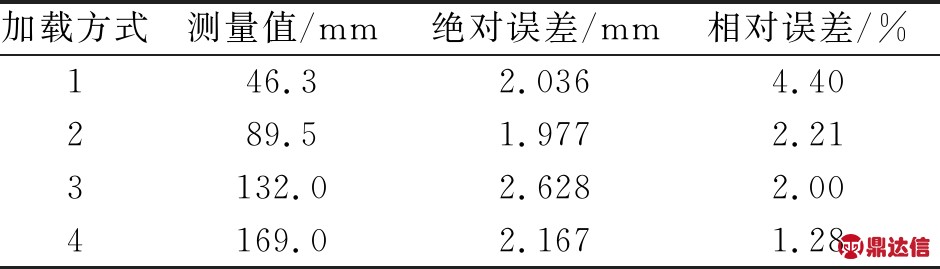

桁架横梁变形监测试验包含4种加载方式,分别在单边固支横梁自由端依次施加载荷1 N、2 N、3 N、4 N,记为加载方式1、2、3、4。在不同载荷作用下,将基于KO位移算法计算所得单端固支桁架横梁的变形反演结果与激光位移传感器所测真实值对比,绘制曲线如图9所示。

图9 不同加载方式下横梁结构变形曲线对比图

由图9可知,随着加载载荷的增加,单端固支横梁的变形幅度也随之增大。在变形量较小时,位移算法计算结果与真实值最接近。随着横梁跨度的延伸,变形算法反演结果误差逐渐增大,最大绝对误差发生在自由端。在横梁自由端,由位移算法反演所得变形误差如表1所示。

表1 不同加载方式对应的自由端变形反演误差

这里定义位移算法的相对误差为绝对误差与最大变形量之比。由表1可看出,在桁架横梁自由端,位移算法对应绝对误差约为2 mm。由表1还可知,随着自由端变形量逐渐减小,变形反演算法的相对误差逐渐增大,平均相对误差约为2.4%。

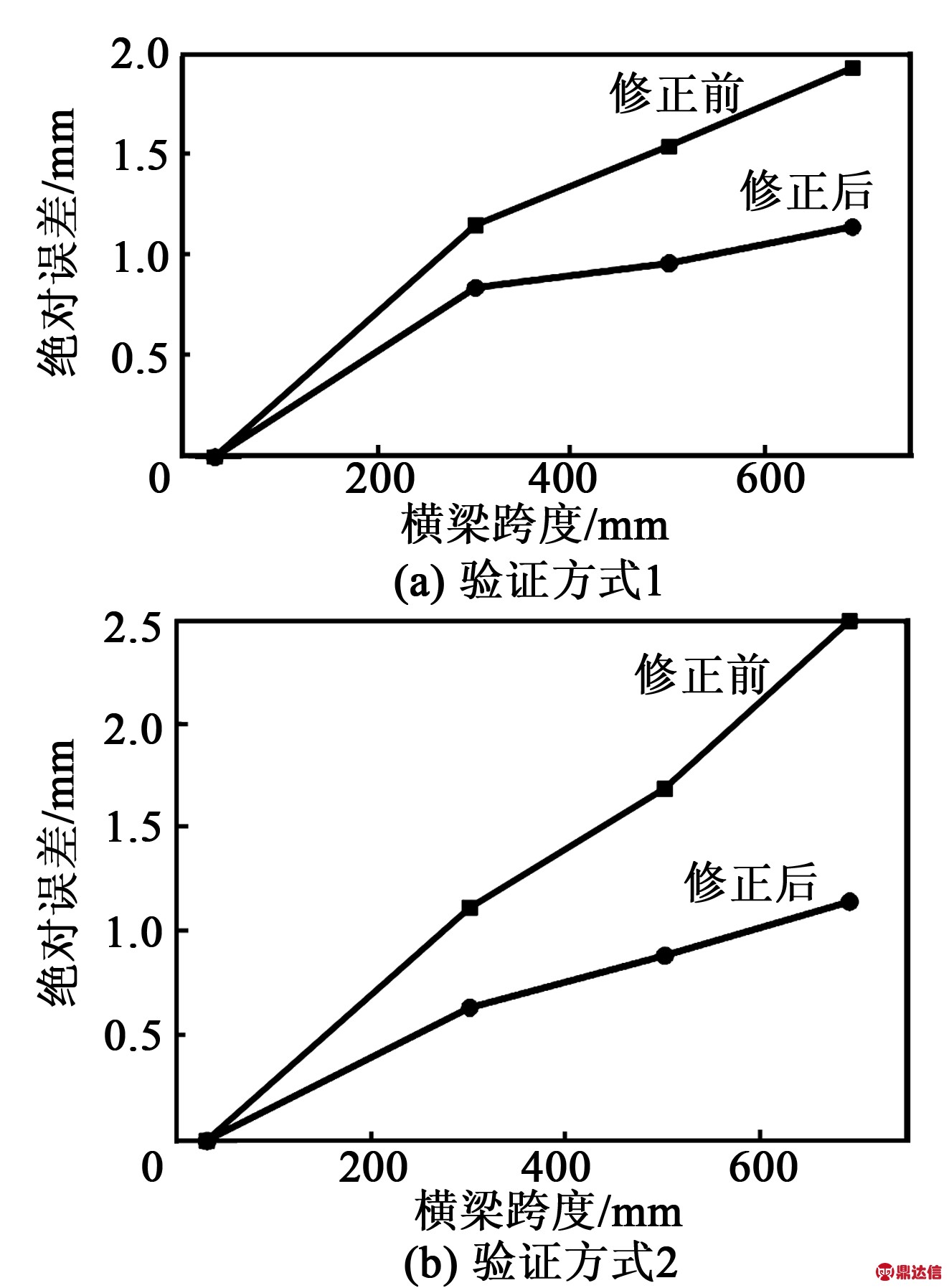

4.2 误差分离修正试验

在桁架横梁自由端分别施加0、1 N、2 N、3 N、4 N 5种载荷,其自由端变形量依次为0、46.3 mm、89.5 mm、131.5 mm、166.5 mm。在横梁伸展方向不同位置依次设置4个激光位移传感器,用以测量横梁在对应加载模式下的挠度即变形信息,如图10所示,可得5×4维度的横梁离散误差修正矩阵。

图10 横梁结构变形修正前、后绝对误差

在此基础上,利用误差分离修正原理对离散误差修正矩阵进行插值拟合,得到误差修正样本库。单端固支横梁采用两种变形监测效果验证方式:验证方式1、2分别为在横梁结构自由端施加1.2 N、2.5 N的载荷。由图10(a)可知,误差修正前横梁结构变形曲线的最大绝对误差为1.93 mm,采用误差修正样本库对变形误差修正后的最大绝对误差降低为1.14 mm,误差最大修正量为0.79 mm。

由图10(b)可知,误差修正前横梁结构变形曲线的最大绝对误差为2.5 mm,采用误差修正样本库对误差修正后的最大绝对误差降低为1.15 mm,误差最大修正量为1.35 mm。桁架横梁变形反演结果平均相对误差下降了41.7%。由图10可看出,随着横梁跨度的延伸,变形重构算法计算得到的绝对误差也随之增大,误差极值发生在自由端,与修正前相比,误差修正后的绝对误差变化趋势平缓。

5 结论

针对空间桁架结构变形状态实时感知需求,本文研究了一种基于分布式光纤传感器的桁架横梁结构变形监测与反演方法,提出了形态误差分离修正理论,并开展了相关数值仿真与实验验证。

1) 提出了基于位移算法的桁架横梁变形反演算法。通过在碳纤维复合材料桁架横梁展向布置分布式光纤传感器,实时采集结构表面应变信息,计算得到相应位置的挠度即变形信息,实现不同加载条件下桁架结构变形监测与重构,变形重构平均相对误差约为2.4%。

2) 针对桁架横梁变形反演误差,提出了一种误差分离修正方法。通过数值模拟和实验验证了此方法的有效性,修正后横梁自由端变形测量绝对误差分别下降约0.79 mm与1.35 mm,平均相对误差下降了41.7%。修正后绝对误差显著降低,变形拟合精度得到有效提升。

3) 本文所提方法具有非视觉测量、实时性好以及多功能复用等优点,能为在轨实时准确获取空间桁架结构形态,实现空间形态自适应调节与主动控制提供有力保障。