【摘 要】 本研究对三点弯曲试验后的Q235横梁钢试件进行磁记忆信号检测,总结了弹性阶段内构件前后两次在脱离载荷后的法向、切向磁信号分布特征,分析了磁场与弹性应力之间的关系。结果表明:若试件内部存在明显的缺陷或应力集中,切向磁记忆信号Hp(x)有着很强的响应,并且其值会随着载荷的变化呈现一定的正相关性。对于弯曲受载的构件,脱离载荷后构件表面能够“记忆”之前所达到的某种应力状态,并且通过所记忆的磁场信号能够对试件表面存在的缺陷位置做出判断,即沿信号采集方向切向磁场Hp(x)在应力集中位置两侧呈现波峰和波谷状态,法向磁场Hp(y)在应力集中位置两侧磁场发生翻转。

【关键词】 金属磁记忆; Q235钢; 三点弯曲; 切向磁场; 应力集中

1 前 言

碳素结构钢在各种重、轻工行业应用相当广泛。作为受力构件,由于受到各种载荷作用,会导致最终失效。因此,结构应力测量、应力状态评估,尤其是早期损伤的确定一直是人们十分关心的问题,为此,利用高效、可靠的无损检测预评估技术对构件的早期检测显得尤为重要。传统无损检测方法进行探伤时只能发现已成形的宏观或微观缺陷,而碳素结构钢属于铁磁性金属材料,基于金属磁记忆技术的无损检测手段可望实现对铁磁性金属构件的应力集中、早期失效和损伤程度等进行快速准确的诊断[1]。

金属磁记忆检测技术是在地磁场环境下,铁磁材料受到载荷后,构件应力集中区域的磁畴结构发生不可逆变化,在应力集中部位形成自有漏磁场,即使消除载荷后,自有漏磁场仍然存在,对应力集中部位有着“记忆”功能,即产生金属磁记忆现象[1-4]。金属磁记忆检测技术于上世纪90年代末引入中国,并且被认为是目前唯一能够对铁磁部件损伤进行早期诊断的无损检测方法。在建筑钢等结构领域,主要受力构件是以梁、板、柱等为主的受弯构件及压弯构件,所以从受力分析的角度,单轴拉伸试验的磁记忆研究无法满足钢结构的磁记忆隐性损伤检测的基本需求[5],而对于金属磁记忆检测技术现阶段大多数的实验研究中,主要集中在以受拉构件为主的应力施加及断裂前后的法向磁记忆信号变化情况,而相比于拉伸试验,弯曲静载试验研究较少[6-8],并且对于磁场切向分量的研究更是微乎其微,王威等[5]进行了基于磁记忆的受弯钢梁力-磁效应试验,分析了整个受弯过程中法向磁记忆信号的变化规律,以期建立磁记忆信号与试件内部应变状态之间的关系;邢海燕等[9]结合有限元软件通过模拟对材料的弯曲变形状况与磁场信号之间的关系进行了分析;赵帅等[10]将J-A模型推广应用到弯曲试验中,使力磁机理的研究得到进一步的发展。以上文献都是对铁磁构件进行了弯曲试验,从不同角度对磁场信号做出了分析,都限于在磁场法向分量上的分析,缺乏在磁场漏磁信号切向方向的研究。但是在金属磁记忆方法的研究上,对磁场漏磁信号的切向方向的分析也十分必要,只有通过对法向磁场和切向磁场进行综合研究,才能使磁记忆技术在损伤度以及损伤定量方面的研究取得全面综合的数据。

本研究以典型建筑钢材Q235矩形横梁钢构件为研究对象,通过先后两次对同一构件进行的三点受弯试验,分析整个构件完全处于弹性阶段内的受弯过程,在脱离载荷的情况下的法向和切向磁记忆信号的变化规律。总结了在该情况下磁记忆信号的变化特征,以期通过磁场信号的变化特征得到一种能够早期预测弯曲变形构件的应力集中位置的判别方法。

2 实验方案

2.1 实验材料

选用Q235B钢材料制成的试件,其化学成分及力学性能见表1、2。

表1 Q235钢的化学成分

Table 1 Chemical composition of Q235 steel

表2 Q235钢的力学性能

Table 2 Mechanical properties of Q235 steel

通过《GB/T 232-2010金属材料弯曲试验方法》[11]确定试件加工成长度为320mm,宽为50mm,厚为20mm的矩形横梁,试件分为两类,一类为无缺陷的试件,称为试件A;另一类为V形缺陷试件,称为试件B。为了准确掌握检测位置,对试件待检测区域标定,在试件中间区域的横向方向取三条测量线L1、L2、L3,测量线间隔为10mm,每条横向测量线上沿扫描方向取7个位置为数据点(编号1到7),数据点之间相隔为10mm,两类试件表面检测线以及各数据点位置如图1所示。

图1 试件A和试件B表面检测区域

Fig.1 Detected area of Specimen A and Specimen B (in mm)

2.2 实验设备

三点弯曲试验在MTS E45微机控制电子万能试验机上进行,选用TC-2型退磁器对未加载的试件进行退磁,采用EEC-2004智能型多功能电磁检测仪结合自主发明的探头控制装置[12]对试件表面法向Hp(y)和切向Hp(x)漏磁场信号进行采集,各设备如图2所示。其中,图2(b)为金属磁记忆检测仪及探头控制装置,该装置能够实现试件表面任一点磁记忆信号的采集。

图2 实验设备 (a) MTS E45微机控制电子万能试验机; (b) 金属磁记忆检测仪及探头控制装置:a试件,b磁记忆探头,c探头横向控制器,d探头纵向控制摇杆,e磁记忆信号处理系统

Fig.2 Experimental equipment (a) MTS E45 electronic universal testing machine; (b) metal magnetic memory detector and probe control device: a Specimen, b Magnetic memory probe, c Probe lateral controller, d Probe longitudinal control rocker, e Magnetic memory signal processing system

2.3 实验方法

本实验分为两组:试验一和试验二。试验一首先对试件在退磁器上进行退磁处理,以消除材料自有漏磁场强度的影响,从而得到较为理想的初始磁状态待测试件。进行加载前,对横梁及支座进行调整,检验设备的运转状况,保证试件能够处于三点弯曲状态。对两类Q235横梁进行三点弯曲实验,下支座跨度L=300mm,加载力F位置处于构件上方正中间,三点弯曲状态如图3所示。本实验的磁场信号都在整个构件处于弹性阶段内时进行离线检测。通过《钢结构设计规范》[13]Q235钢弯曲许用应力约为158 MPa,故通过计算试件A(无缺陷)的屈服强度在40 KN左右,试件B(V形缺陷)屈服强度在36 kN左右,故对两类试件进行阶段加载,试验机给定加载力F加载至0、10、20和30 kN,使得试件完全处于弹性阶段内的四个阶段,试验机加载以1mm/min的速度加载至预定载荷。每个阶段保载30min后取下置入金属磁记忆检测系统进行磁记忆信号采集。

试验二对试件A和试件B在相隔一段时间后重复第一次实验过程,但是试验二不进行退磁处理,其余过程与试验一保持一致,最后进行第二次磁场信号采集。试验一和试验二的整个操作过程在实验室条件下进行,环境为相对恒定的大地磁场。

图3 试件A(a)和试件B(b)的三点弯曲固定加载方式图

Fig.3 Fixing method for three point bending of Specimen A(a) and Specimen B(b)

3 实验结果

将电磁检测仪采集到的试件表面的法向磁场信号(Hp(y))和切向磁场信号(Hp(x))通过MTALAB进行数据提取,得到最优数据组,最后通过Origin得到试件A和试件B在不同加载阶段沿检测线方向的磁记忆信号曲线图,以下数据图中各测量线上点的数据,分别对应于试件表面所标定测量区域上(图1)点的数据,即横坐标代表每条横向检测线上的7个位置,每个位置为一个数据点,间隔10mm,检测线一共三条,数据图中已经分别用L1、L2、L3标注;纵坐标为所测得的相对应的磁场值;图中F为每个阶段中试验机所加载到的力。

3.1 无缺陷试件的磁场信号Hp(y)、Hp(x)分布特征

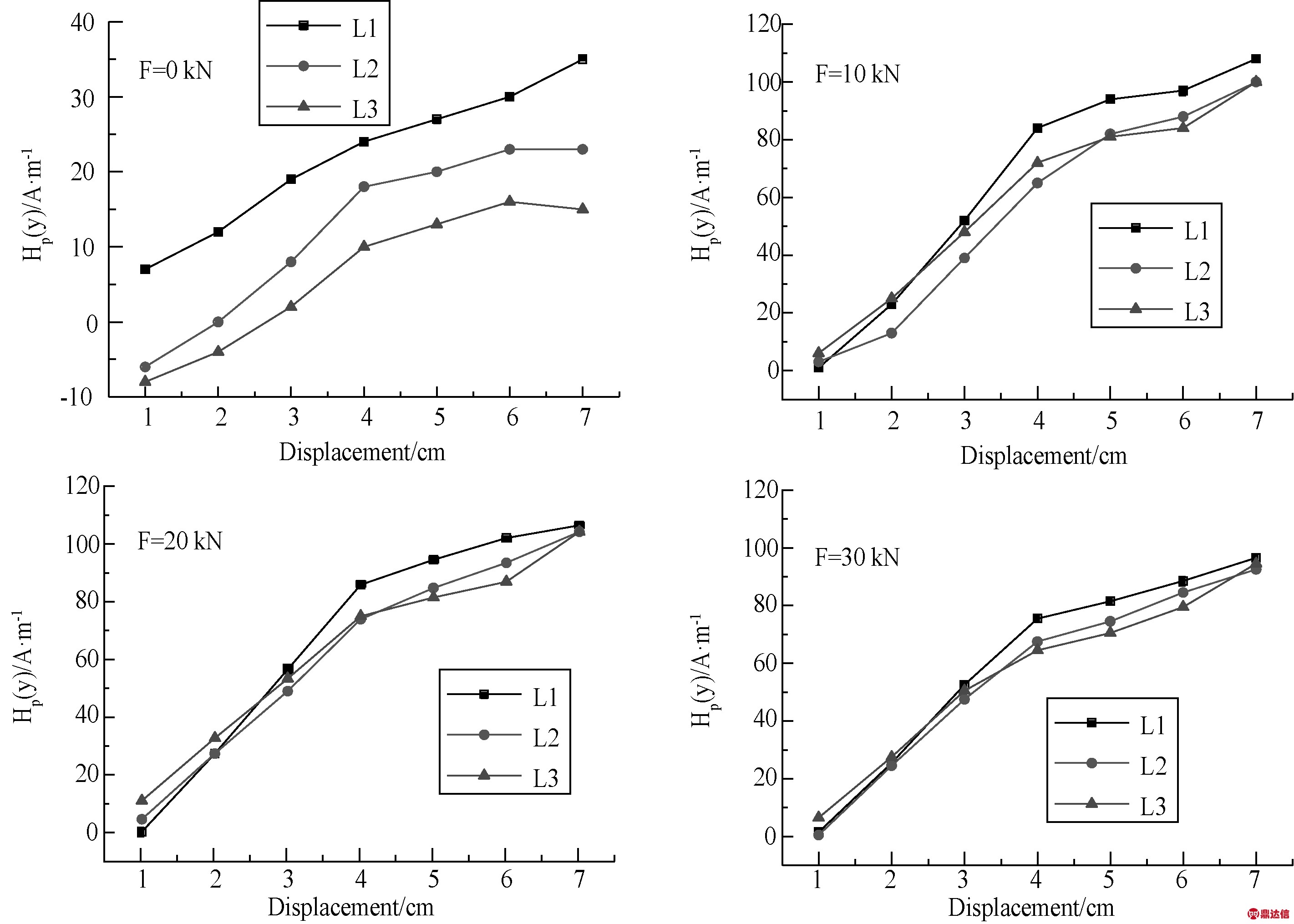

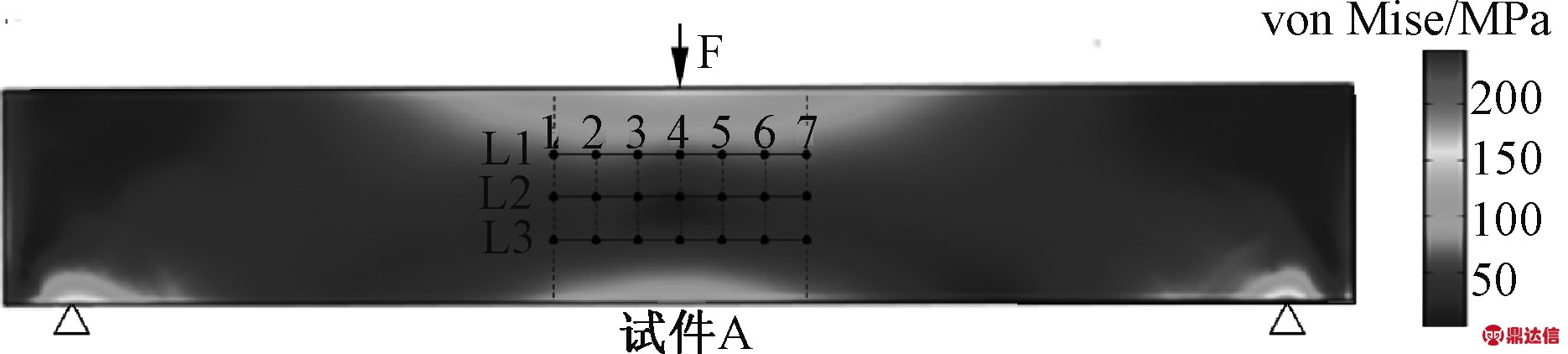

3.1.1 试件A法向磁场信号Hp(y)分析 首先对无缺陷Q235横梁试件A进行分析,如图4所示,给出试验一过程中试件A表面的法向磁记忆信号(Hp(y))分布图,当F=0kN时所测得的数据范围为-10~40A/m,加载至10kN后,数据范围增大到0~120A/m,试件表面一些点的法向磁记忆信号Hp(y)值在加载初始阶段发生明显变化,但随着载荷增加,在F=10~30kN时的数据范围均保持在0~120A/m,各点Hp(y)值趋于平稳,且三条线上每个位置点的数据值相差很小。

图5是试验二实验过程中试件A表面的法向磁记忆信号(Hp(y))分布图,由图可知弹性阶段内F=0~30kN法向磁场的分布几乎与试验一中试件受载后F=10~30kN的分布特点保持一致。但试验二中F=0kN所对应的磁场值范围较F=10~30kN时的磁场范围较低,F=0kN整体范围在20~85A/m,而F=10~30kN整体在0~110A/m。

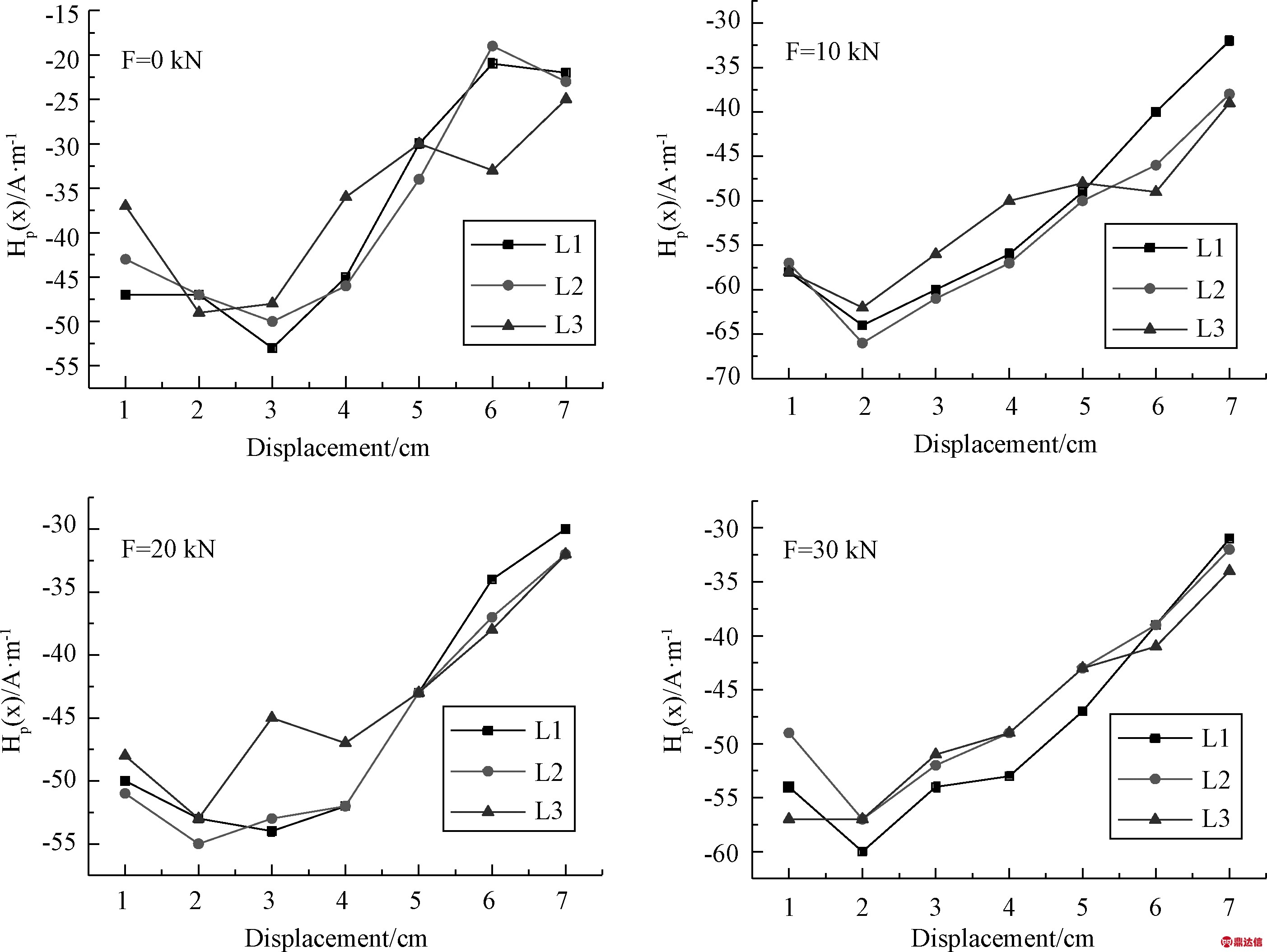

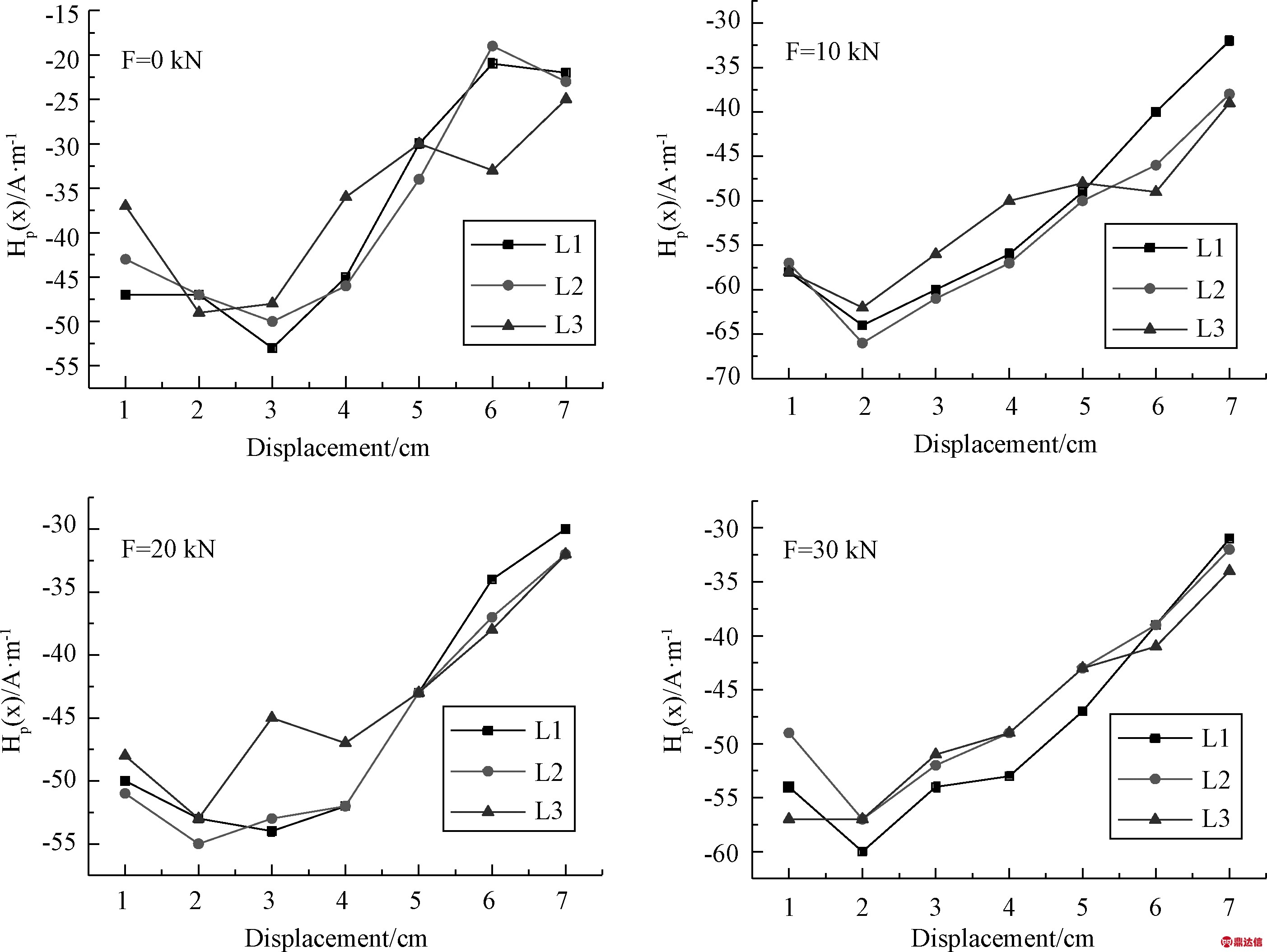

3.1.2 试件A切向磁场信号Hp(x)分析 图6是试验一实验过程中试件A表面的切向磁记忆信号(Hp(x))分布图。从图可知,同法向磁场信号类似,试件表面一些点的切向磁记忆信号Hp(x)值在加载初始阶段同样发生明显变化,整体值的范围由0kN的-5~15A/m增加至-80~-30A/m,但在此时,切向磁场值发生了逆向增加,然后随着载荷增加,各点Hp(x)值趋于平稳,整体范围保持在-80~-30A/m。试件表面各点之间随着载荷的增加没有明显的差异,并且其分布曲线各阶段都比较类似。

图7是试验二实验过程中试件A表面的切向磁记忆信号(Hp(x))分布,观察可知,与试验二中法向磁场存在相同的特点,弹性阶段内F=0~30kN切向磁场的分布几乎与试验一中试件受载后F=10~30kN的切向磁场分布特点保持一致。但试验二中F=0kN时的磁场整体范围值在-55~-15A/m,所对应数值相对较低。

图4 试验一中试件A表面法向磁记忆信号Hp(y)不同载荷条件下的分布

Fig.4 Normal componentHp(y) distribution of Specimen A under different tensile loads in test 1

图5 试验二中试件A表面法向磁记忆信号Hp(y)不同载荷条件下的分布

Fig.5 Normal componentHp(y) distribution of Specimen A under different tensile loads in test 2

图6 试验一中试件A表面切向磁记忆信号Hp(x)不同载荷条件下的分布

Fig.6 Tangential componentHp(x) distribution of Specimen A under different tensile loads in test 1

图7 试验二中试件A表面切向磁记忆信号Hp(x)不同载荷条件下的分布

Fig.7 Tangential componentHp(x) distribution of Specimen A under different tensile loads in test 2

Accumulation of DNA methylation: The DNA methylation induced by helicobacter infection remains at the stem cell level in non-infected mucosa after eradication, and the residual methylation level correlates with carcinogenic risk[17].

通过以上分析两组试验对试件A在不同载荷下表面的法向磁场和切向磁场分布特征,由试验一结果可知,试件表面一些点的磁记忆信号值在受载的初始阶段均发生明显变化,Hp(y)值正向增加,Hp(x)逆向增加,且之后随着载荷增加,各点Hp(y)以及Hp(x)值都趋于平稳。由试验二结果可知,弹性阶段内F=0~30kN不论法向磁场还是切向磁场的分布几乎与试验一中试件受载后F=10~30 kN的分布特点保持一致。

图8是通过有限元分析软件COMSOL对试件A加载至30kN后,进行的三点弯曲仿真应力分布结果,表面应力程度大小可由图中右侧图条观测,该结果能够清晰直观地观测到试件A在弯曲变形下试件完全处于弹性阶段内的应力分布。

图8 试件A应力分布图

Fig.8 Stress distribution of Specimen A

结合试件A应力分布图,分析以上结果试件第一次在承受外界载荷后,虽然被检测范围内的应力较小,但试件内部也产生应力,由于在应力和多界磁场的共同作用下,使得构件内部磁畴组织重新进行了排列,导致磁场相对于零载荷时重新分布,使得试件表面一些点的磁记忆信号值发生明显变化[14]。而在弹性阶段内随着载荷的增加,构件内部不存在应力集中或是明显形变的区域,且应力分布均匀,故使得磁畴组织始终按着初始受载后的排列方式进行排列,磁畴组织的分布随着应力分布呈现良好的一致性,且在畴壁运动过程中并未形成过多的位错缠结,所以三条线上的数据值并无明显差异。

而在试验二中0 kN的磁场分布之所以保持着试验一的分布特点,这是由于铁磁构件受到工作载荷和地磁场的共同作用,磁畴结构和分布已经发生改变,出现残余磁场和自磁化的增长,形成磁畴的固定节点,以漏磁场的形式出现在铁磁材料的表面,使得材料内部某些区域发生磁畴组织定向和不可逆的重新排列,在工作载荷消除后仍然保留[15]。所保留的部分通过磁场信号的形式表示出来,即为试验二0 kN时的信号。

3.2 V形缺陷试件的磁场信号Hp(y)、Hp(x)分布特征

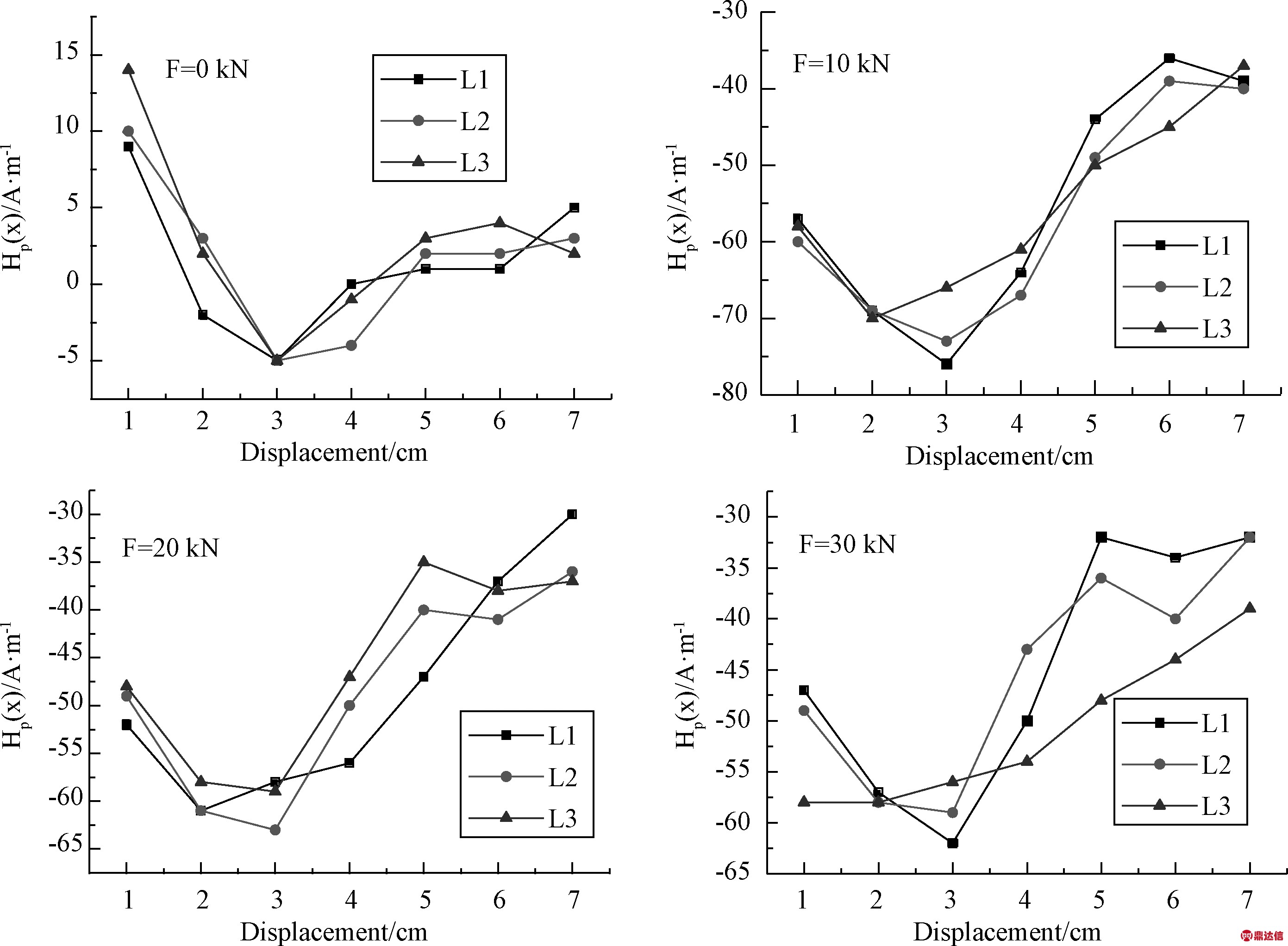

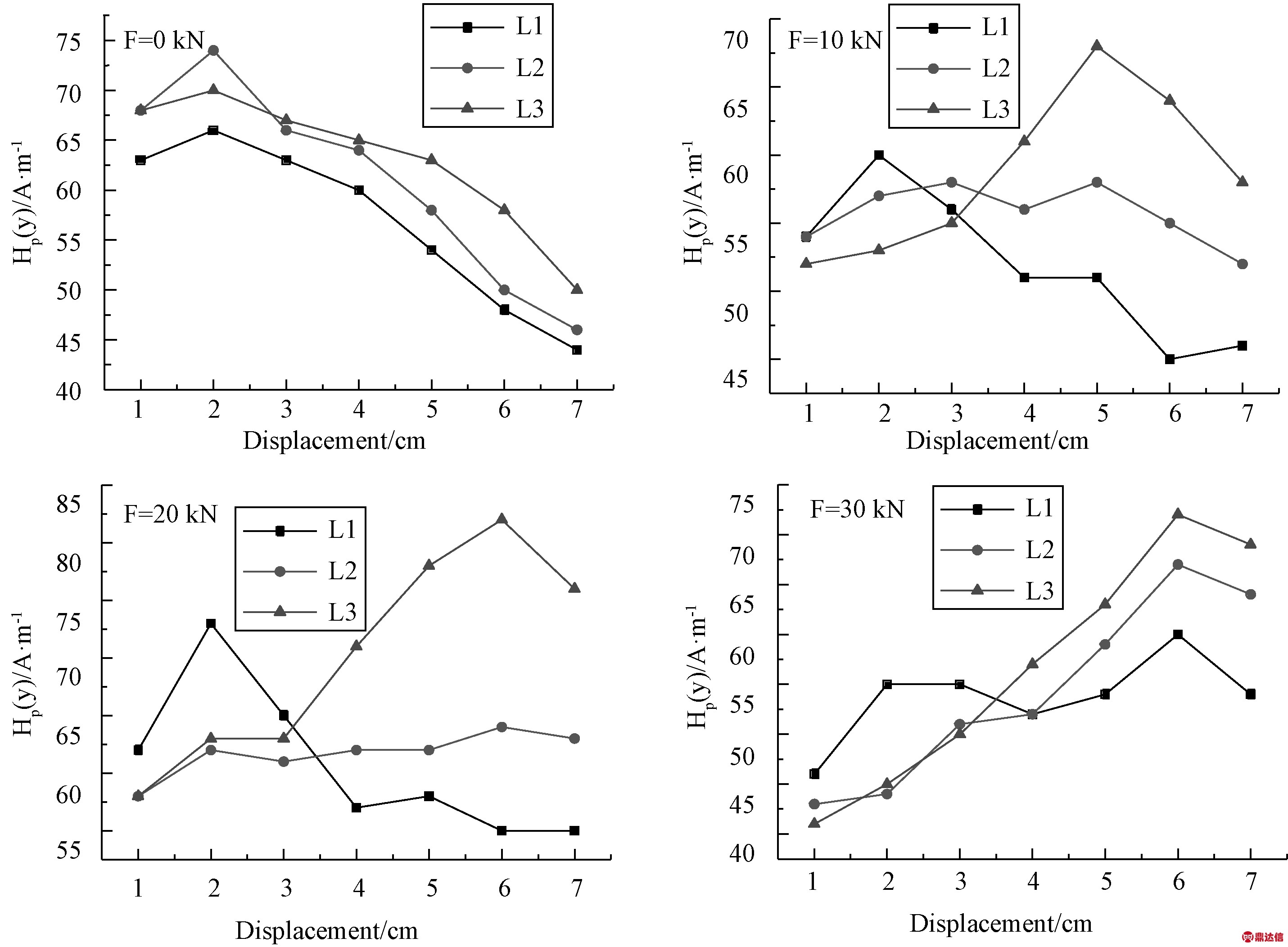

3.2.1 试件B法向磁场信号Hp(y)分析 图9是试验一过程中试件B表面的法向磁记忆信号(Hp(y))分布图,其中横坐标为每条测线上对应的7个数据点的位置,纵坐标为相应位置所测得法向磁场数值,由图可知L1、L2、L3三条线上各点的数据。如图所示,带有缺陷的试件表面各点的法向磁场值在加载初始阶段均发生了明显的变化,但是整体值的范围大小并没有发生明显的增加或减少,随着载荷的持续增加,各点Hp(y)值趋于平稳。

图9 试验一中试件B表面法向磁记忆信号Hp(y)不同载荷条件下的分布

Fig.9 Normal componentHp(y) distribution of Specimen B under different tensile loads in test 1

图10 试验二中试件B表面法向磁记忆信号Hp(y)不同载荷条件下的分布

Fig.10 Normal componentHp(y) distribution of Specimen B under different tensile loads in test 2

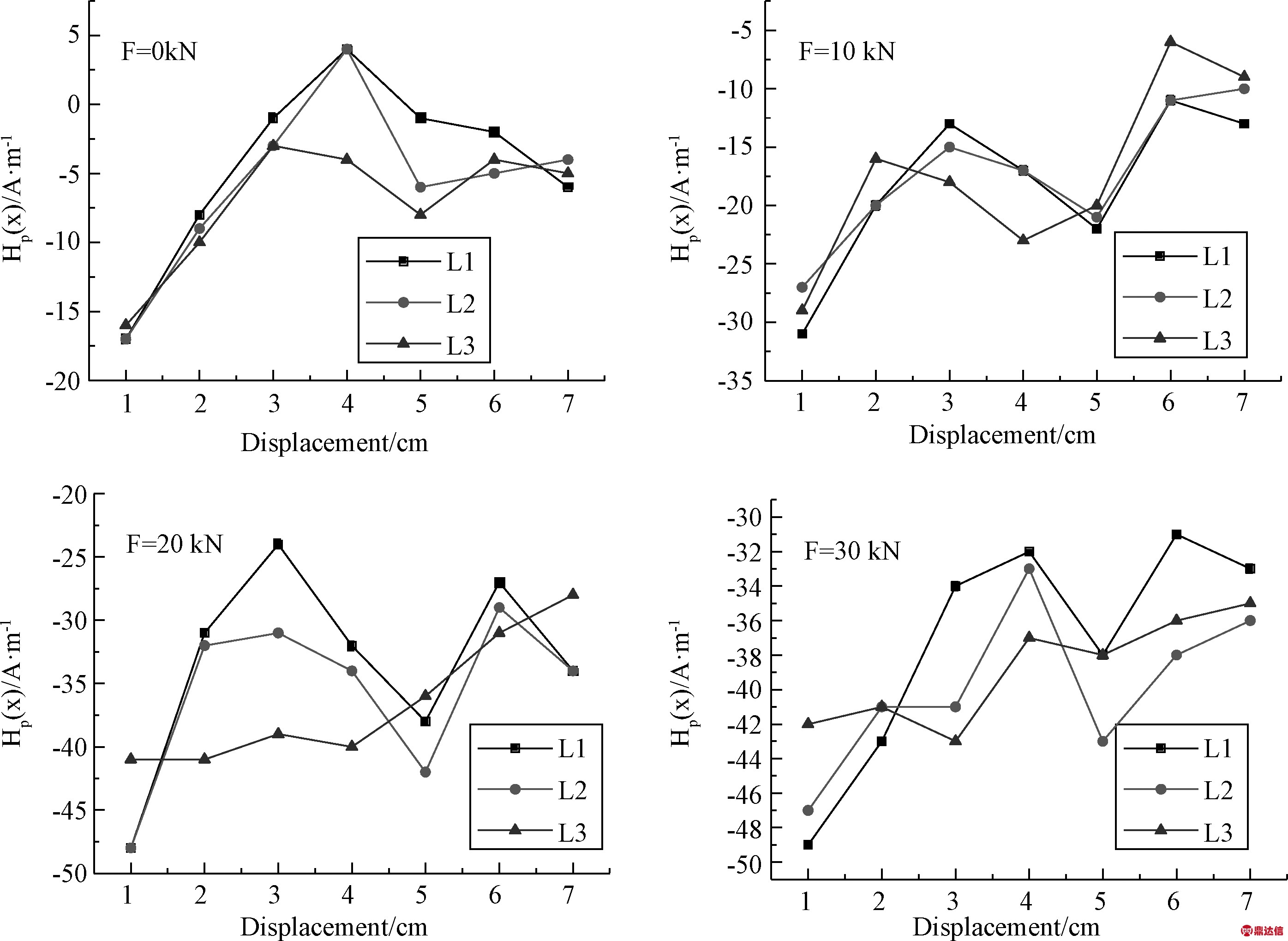

图11 试验一中试件B表面切向磁记忆信号Hp(x)不同载荷条件下的分布

Fig.11 Tangential componentHp(x) distribution of Specimen B under different tensile loads in test 1

图12 试验二中试件B表面切向磁记忆信号Hp(x)不同载荷条件下的分布

Fig.12 Tangential componentHp(x) distribution of Specimen B under different tensile loads in test 2

同时通过观察试件B前后两次试验Hp(y)信号的分布特点,可发现加载后磁场信号大致以每条测量线上的位置4为集中分界点,在整个横梁纵向对称面的两侧明显发生翻转,即沿测量线方向位置4左侧的磁场值大小顺序由L1>L2>L3到右侧为L3>L2>L1。

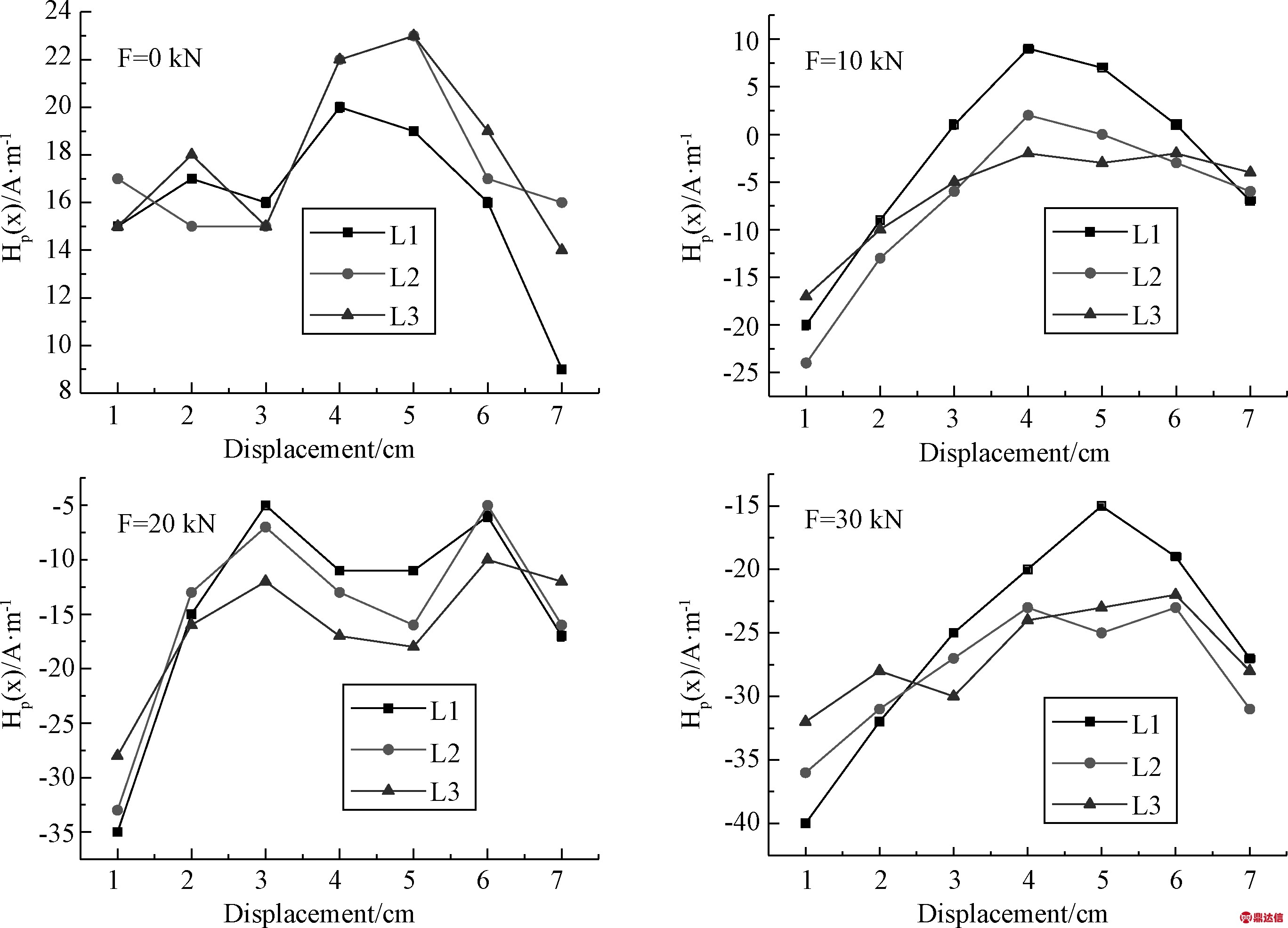

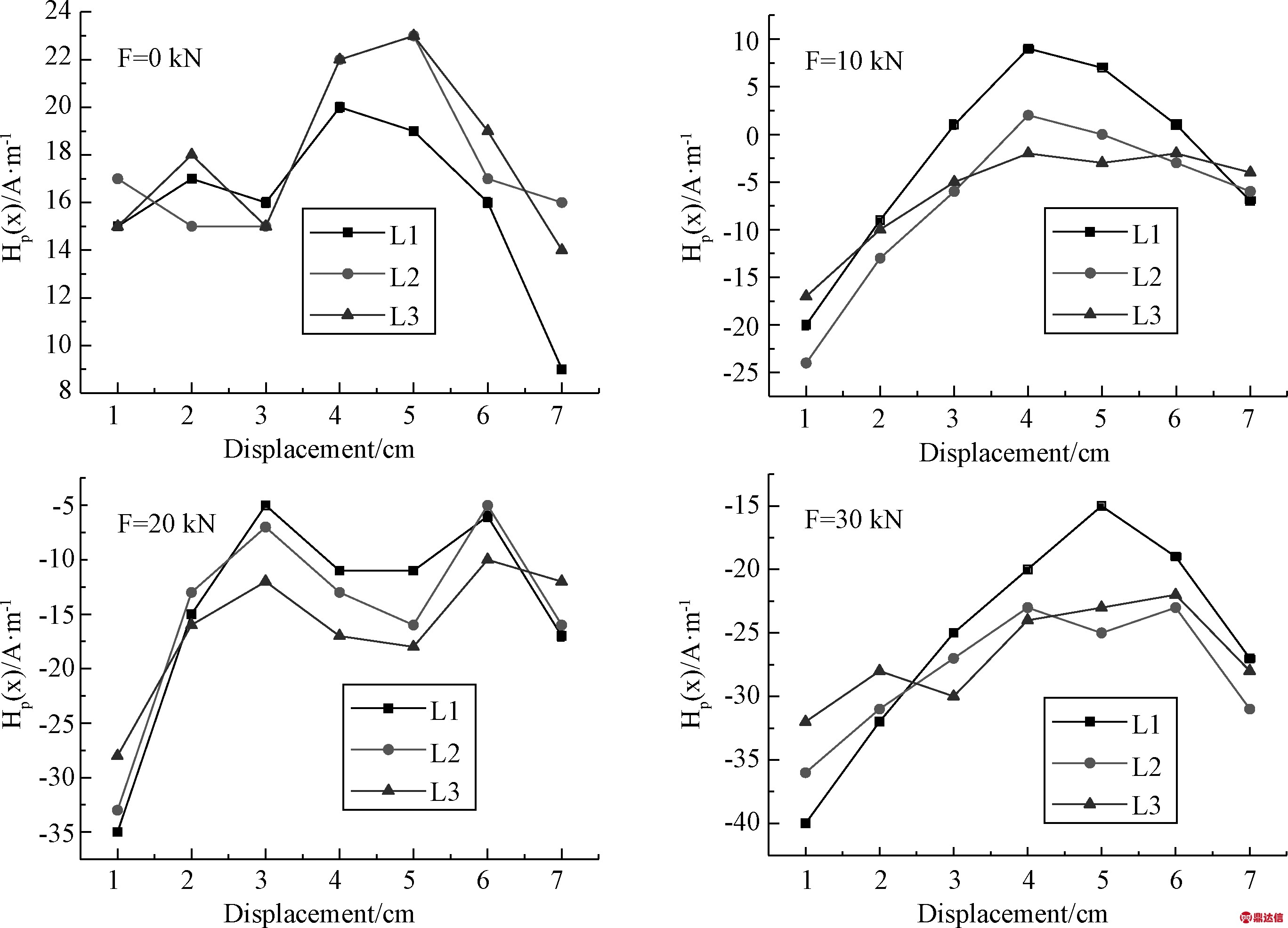

3.2.2 试件B切向磁场信号Hp(x)分析 图11给出试验一过程中试件B表面的切向磁记忆信号(Hp(x))分布图。由图可知,V形缺陷的试件表面一些点的切向磁场Hp(x)值在加载初始阶段也都发生了明显的变化,然而与法向磁场不同,脱离载荷后对试件B表面Hp(x)信号进行离线检测,发现弹性阶段内随着载荷的不断增加,切向磁场Hp(x)值也在不断逆向递增,而并非保持一个平稳的状态。图中表现为F=0kNHp(x)范围8~24A/m,F=10kN范围-25~10A/m,F=20kN范围-35~-5A/m,F=30kN范围-40~-15A/m。

如图12所示,试验二中试件B表面的切向磁记忆信号(Hp(x))在不同载荷条件下的分布图,同试验一的情况类似,弹性阶段内随着载荷的不断增加,纵坐标切向磁场值Hp(x)也在不断逆向递增,图中表现为F=0kNHp(x)范围-20~5A/m,F=10kN范围-35~-5A/m,F=20kN范围-50~-20A/m,F=30kN范围-50~-30A/m。

同时通过观察试件B前后两次试验Hp(x)信号的分布特点,可发现沿测量线检测方向,在V形缺陷位置附近,L1、L2、L3三条测量线上的切向磁场信号均呈现出类似波峰波谷特点。

通过分析以上两组试验对试件B在不同载荷条件下表面的法向磁场和切向磁场分布特点进行总结,V形缺陷试件和无缺陷试件类似,无论是法向还是切向磁场信号一旦受载必定会发生明显的变化。与无缺陷试件相比V形缺陷试件的切向磁场值Hp(x)会随着载荷的变化呈线性变化。

图13是通过对试件B加载至30 kN后进行的三点弯曲仿真应力分布结果,结合V形缺陷试件B的弹性阶段内应力分布图,分析以上结果。观察试件B的应力分布图可以发现,在被检测区域内试件表面的应力分布并不均匀,可明显观测到在V形缺陷周边产生最大应力,且在检测范围内,存在着应力集中区,应力会使铁磁体内部发生磁化状态的变化,使得晶体中会产生磁致伸缩现象。而磁致伸缩是指伴随着铁磁性物质的磁化状态而产生的大小和形状的变化。在这一过程中,应力集中区的内部组织结构发生形变,进而导致畴壁发生明显的位移,堆积了大量孤立的位错和错位缠结,而后产生高位错密度的位错缠结而形成非常强的钉扎,这些是应力不能克服的,使得大量的畴壁不能运动,导致不可逆磁化过程的变化,形成漏磁场[16-17],进而影响到试件表面的磁场分布,所以每条检测线上的磁场分布在缺陷位置附近发生明显的变化,产生数值上的集中,表现为法向磁场在整个横梁纵向对称面的两侧明显发生翻转,即沿测量线方向位置4左侧的磁场值大小顺序由L1>L2>L3到右侧为L3>L2>L1。在V形缺陷位置附近,L1、L2、L3三条测量线上的切向磁场信号均呈现出类似波峰波谷的特点。

图13 试件B应力分布

Fig.13 Stress distribution of Specimen B

在载荷消除后,对于试件表面也已经形成了更高钉扎能的位错胞结构,所以试件B在试验2过程中也表现出相同的规律,而本实验表现为切向磁场值会随着载荷的变化呈现线性变化,通过此现象也说明对于存在缺陷的试件在弯曲变形时,试件内部存在的某种应力状态对磁场的切向分量影响较大。

陈曦等[18]在地磁场中应力对磁畴组织的影响试验研究中得知,铁磁试件应力集中部位的磁畴结构在应力作用下会发生改变,进而影响表面磁场值,使其在应力集中部位产生规律性变化,且拉应力和压应力对磁畴结构的影响规律不同。

所以本组实验区别于传统单轴拉伸试验中,通过磁场的切向分量存在最大值、法向分量符号改变且过零点[2-4]来判断缺陷或应力集中位置的方法。通过本实验磁场的曲线分布特点可判断弯曲受载构件中缺陷存在的位置,即沿信号采集方向切向磁场Hp(x)在应力集中位置两侧呈现波峰和波谷状态,法向磁场Hp(y)在应力集中位置两侧磁场发生翻转。用简图表示如图14所示。

图14 判断应力及缺陷位置的磁信号波形简图

Fig.14 Diagram of magnetic signal curve to determine the stress and location of defects

5 结 论

对于弯曲受载的试件,构建表面的磁场和应力之间存在必然的联系,若试件无明显缺陷,弹性阶段内的初始阶段,法向、切向磁场信号都发生明显变化,且数值上都呈现递增的状态;在脱离载荷后,试件的法向、切向磁场信号随着载荷的增大都无明显的变化,并趋于平稳;

若试件内部存在明显的缺陷或应力集中,试件内部应力状态对磁场的切向分量影响很大,切向磁场Hp(x)值会随着载荷的变化呈现一定的正相关性。但法向磁场信号Hp(y)值随着载荷的增加并无明显的变化。

通过分析两类试件的两次加载试验可知,第二次加载0 kN的磁场分布与第一次0 kN不同,且保持着第一次加载30 kN后的分布状态。此状态下的磁场信号即为“磁记忆”信号。

弹性阶段内,对于存在缺陷或明显应力集中的的试件,可通过磁场的分布特点来判断其缺陷或应力集中位置。即沿信号采集方向切向磁场Hp(x)在应力集中位置两侧呈现波峰和波谷状态。法向磁场Hp(y)在应力集中位置两侧磁场发生翻转。