摘 要:为了获取风电叶片玻璃纤维布铺层装备承载横梁的结构力学性能,文章对承载结构进行试验,得到其弯曲夹角为0.034 6°,高度收缩量为3.03 mm。通过建立承载横梁的有限元模型,得到了横梁受力变形关系,并进一步构建了补偿方程。模拟及现场试验结果表明,基于有限元法的装备力学分析能较真实反映承载横梁的工作特性,补偿方程能有效弥补横梁变形,变形误差小于0.16 mm。

关键词:风电叶片;力学模型;有限元法;结构横梁;补偿

0 引言

风电在新能源中的比重逐年增大,风能开发备受关注。风电叶片占整机成本20%以上,其设计的可靠性及生产质量决定着整机的性能优劣[1]~[3]。玻璃纤维布(玻纤布)作为叶片的“骨骼”,其非等厚度、非等宽度的铺放工况异常复杂,目前基本由人工完成铺放,费时费力且难以保证铺放精度[4],[5]。承载横梁作为玻纤布辊的关键部件,其力学性能直接决定了装备的铺层精度,有必要对承载横梁的力学特性进行研究。

近年来,国内外学者在探究横梁力学性能方面做了很多工作。单德山[6]基于试验数据提出针对横梁有限元模型的补偿方法,对复杂横梁结构进行有限元划分。曹华军[7]提出更加有效的有限元网格优化方法。Tommy H T Chan[8]联合香港大学开发出支架横梁有限元模型,探究横梁的疲劳应力。N B Naduvinamani[9]在针对机械零件的力学特性研究上取得重要进展。这些研究成果表明,现场试验并结合有限元分析法测得玻纤布铺层装备横梁的力学性能是可行且有效的[10],[11]。

本文通过测定横梁的力学性能参数建立有限元模型,采用有限元分析法对横梁力学性能进行研究,并针对试验数据提出补偿方案,以减小横梁变形对铺布所造成的影响,提高玻璃纤维布铺放精度,为风电叶片自动化铺层技术提供理论与技术支持。

1 试验系统及方案

1.1 风电叶片玻璃纤维布自动化铺层装备

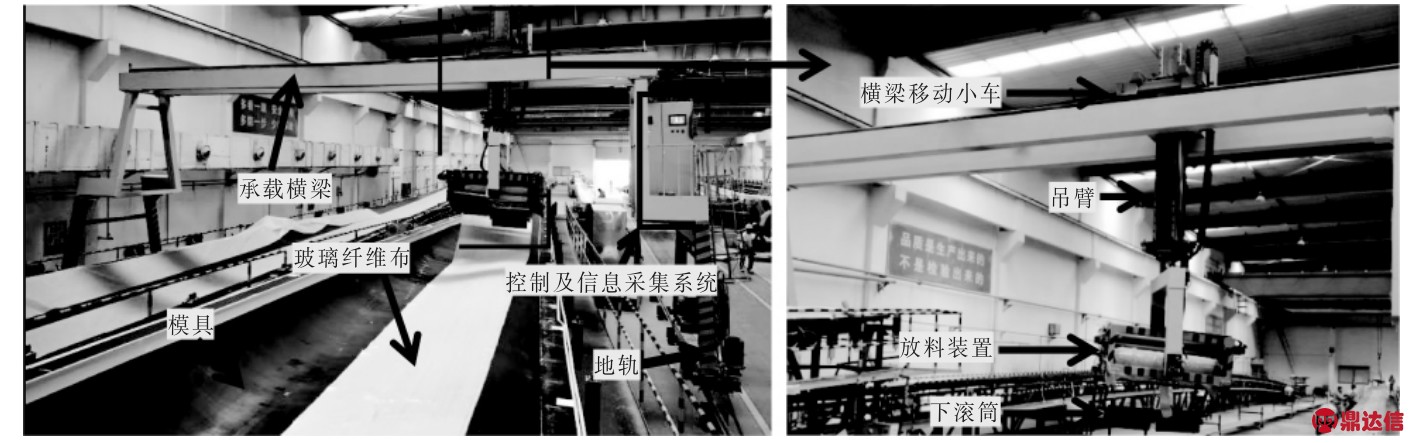

图1 铺层装备

Fig.1 Laying equipment

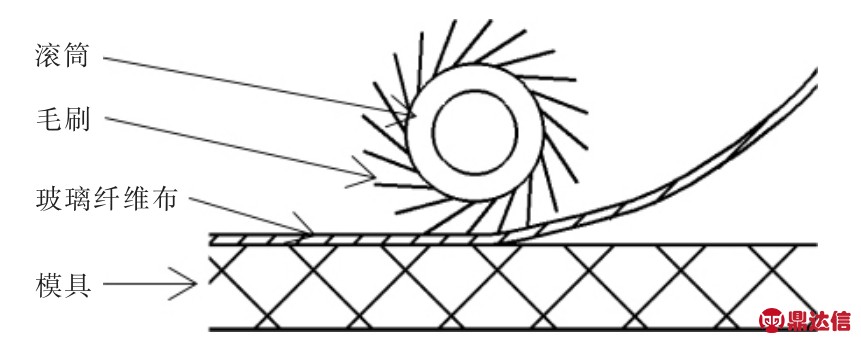

风电叶片玻璃纤维布铺层装备工作试验如图1所示,主要由地轨、承载横梁、横梁移动小车、吊臂、放料装置及控制单元等组成。x 轴方向为地轨放置方向,采用滚子导轨传动;y 轴方向与横梁延伸方向同向,采用齿轮齿条传动;上下方向为z 轴方向,采用丝杠螺母副传动。放料装置在地轨、横梁移动小车及吊臂的作用下可进行三维空间的移动,为使玻纤布的铺放更加精确,放料装置可做θ角转动。放料装置机构细节如图2所示,玻纤布从放料装置中以预留20 mm 余量的方式释放出来,下滚筒下行,利用其上的毛刷将玻纤布抚平使模具与玻纤布紧密贴合,20 mm 的余量使得玻纤布不会因对放料装置进行拉拽 (两者之间载荷极其微小,可忽略)而影响铺放精度及承载梁性能的计算。模具材料为高强度复合材料,毛刷对模具的间接压力不足以导致模具变形,同时模具也不会对放料装置产生反作用,模具与放料装置之间产生的载荷可忽略。

图2 玻纤布铺层截面

Fig.2 Layer section of glass fiber fabric

放料装置向上加速运动时,对横梁产生下压力,放料装置转动对横梁产生扭转力矩,外加横梁及其上面装置自身的重力使得横梁受力发生弯曲,严重时会影响铺布的准确性。故须进行试验确保横梁不因外载超出屈服强度而产生塑性形变。

1.2 试验参数

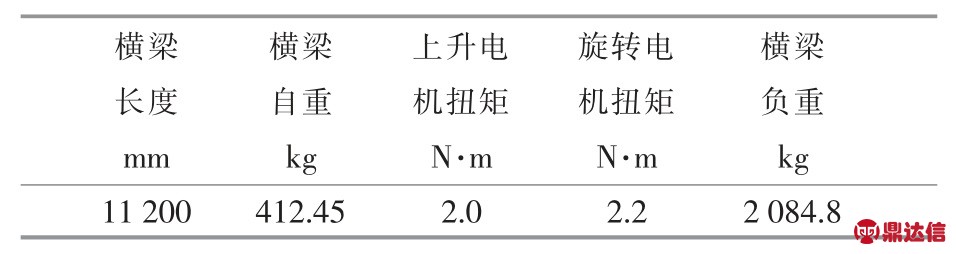

横梁自重及放料装置上升和旋转时的扭矩造成横梁变形,横梁负重包括整个横梁的重量及吊臂和放料装置的重量,试验装置参数如表1所示。

表1 试验装置基本参数

Table 1 Basic parameters of test equipment

1.3 试验方法

当负重位于横梁中间部位时,变形最严重。将吊臂置于横梁中间,横梁的位移变化采用在内侧贴应变片的方法测量,根据测得数据获取横梁的力学性能,受力见图3。由图3可知,横梁受力为变力,数值取决于自身重力G、加速度a、力矩T、吊臂及放料装置重力F0 及F0 在横梁上的位置,重力G 为均布载荷,其余为集中载荷。

图3 横梁受力示意图

Fig.3 Schematic of the force act on beam

2 试验结果及分析

2.1 横梁变形

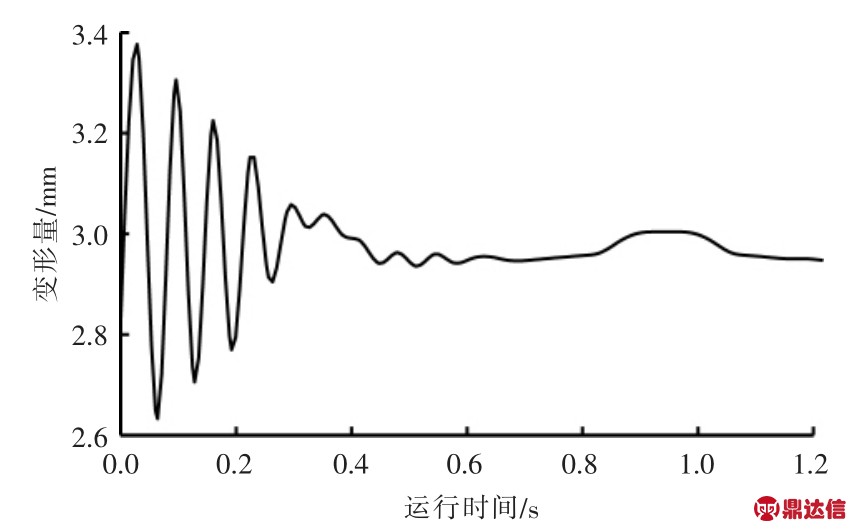

横梁变形如图4所示,电机启动时电流不稳定,造成电机转矩剧烈变化,横梁变形曲线因而产生由大变小的波浪变化。装备未运行时,自重及其负重使得横梁下移2.85 mm;0.4 s 时上升电机达到额定扭矩,此时横梁下移2.97 mm;0.8 s 后启动放料装置的旋转电机,0.95 s 时旋转电机达到最大作用,此时横梁下移3.03 mm。试验过程中,横梁最大变形量为3.38 mm。

图4 横梁变形试验结果

Fig.4 Test result of the beam deformation

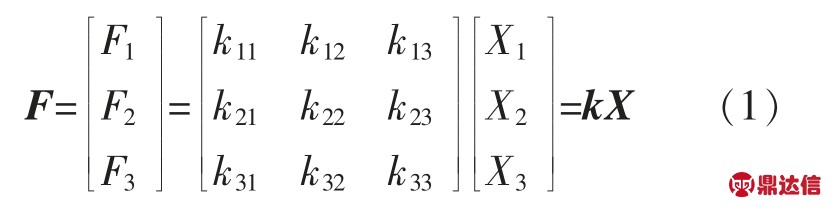

2.2 横梁受力力学模型

横梁为固体材料,其应力应变基本呈线性关系。根据胡克定律,以3×3 实系数矩阵表示张量k,F1,F2,F3 分别表示施加在横梁 z 轴、x 轴、y 轴方向上的力,而X1,X2,X3 表示横梁在相对应方向的位移,如式(1)所示。

式(1)中,以设备静止时为例,试验测得横梁位移X1,利用材料的泊松比效应,进而计算得到X2,X3,结构材料在 z 轴方向的应变 εz=7.125×10-3,将试验参数及材料属性导入式(2)中,计算得到横梁的弹性特性常数e=7.27×105 N/m。

式中:σ 为截面所受应力,σ=F/A;F 为施加在截面上的力,横梁受力F=24 972.5 N;A 为截面面积,横梁受力截面面积A=4.824 m2。

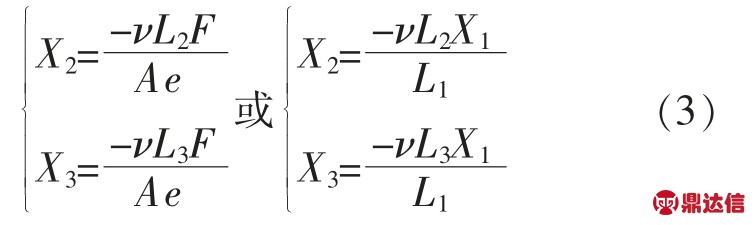

由泊松比公式计算得到εz,进而得到X2,X3的计算表达式,如式(3)所示。

式中:ν 为泊松比,Q345 材料的泊松比 ν=0.28;L1,L2,L3 分别为材料在 x 轴、y 轴、z 轴方向的长度,本次试验中 L1=400 mm,L2=1 260 mm,L3=11 200 mm。

式(1)中,F2,F3 数值为 0,联立式(1)~(3)得:

式中:F1 为自变量;X1 为因变量。

带入数值,得到括号内数值为8 746.5 N/mm。利用测定的位移求得横梁的受力,即为横梁的受力模型。

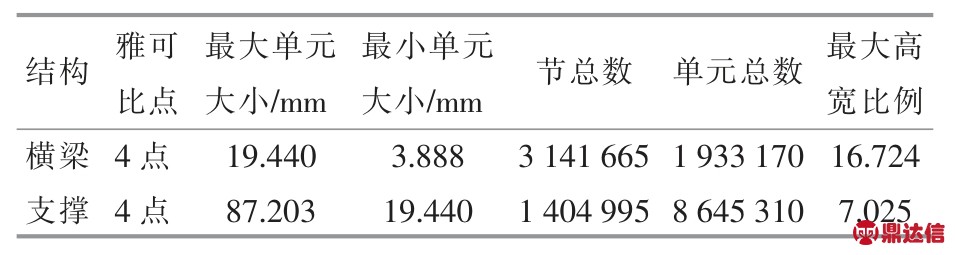

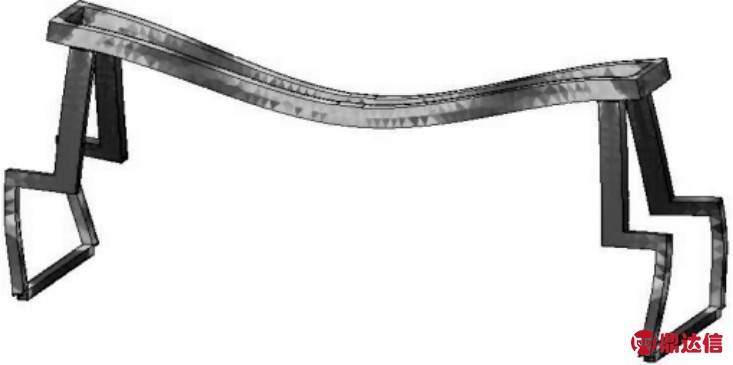

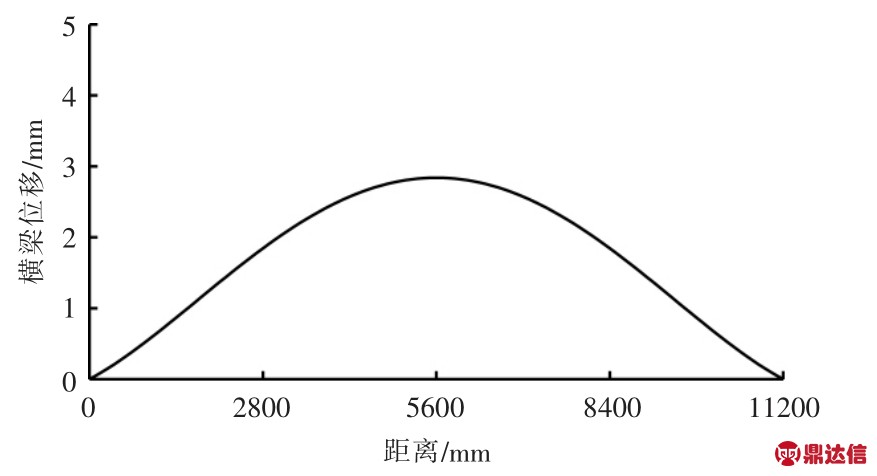

3 机构力学特性有限元分析及比较

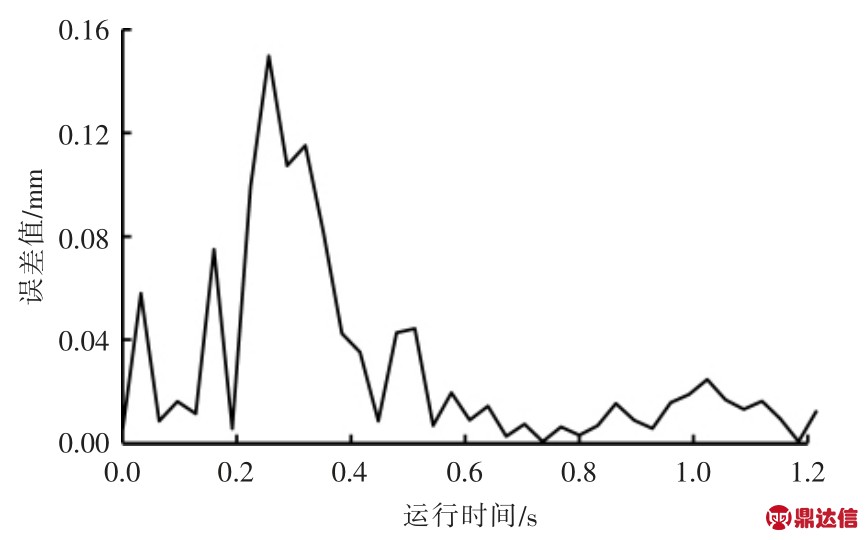

按图3受力位置进行配置,网格划分算法数据如表2所示。横梁变形结果如图5所示,图中变形放大系数为450。对横梁进行受力模拟,图6所示为差值随时间变化的试验与仿真曲线。由图可知,误差不超过0.16 mm,表明有限元数值模拟的准确性。由于电机启动时电流的损耗及其他因素,在0.2~0.4 s 时误差较大。

表2 网格划分参数

Table 2 Parameters of the mesh

图5 横梁变形结果

Fig.5 Result of the beam deformation

图6 误差曲线

Fig.6 Error curve

4 横梁位移补偿

横梁变形影响玻璃纤维布的铺放准确性,因此,须建立横梁受力变形方程并据此控制装备的系统误差。

4.1 变形分析

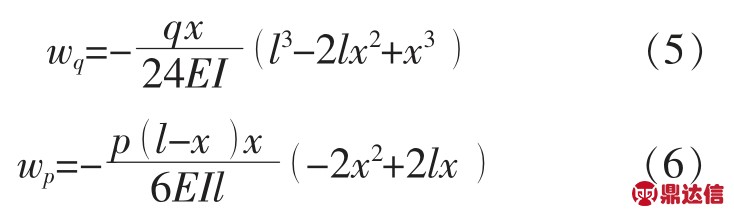

当F 处于横梁上(y 轴方向)的不同位置时,横梁向下的位移量也会随之变化,产生玻纤布的铺放误差,若对铺层装备的控制系统输入移动过程中的位移控制量,则能够有效减小铺层误差。用诺尔·泽克的挠度计算公式表示横梁位移量随受力位置x 的变化情况,因横梁长度方向位移变化可忽略不计,故横梁可视为简支梁,其中均布载荷为 wq,集中载荷为 wp。负重 F=G+F0,其中:G 为横梁自重,为均布载荷;F0 为吊臂及放料装置的重量,为集中载荷。

式中:l 为横梁长度,本次试验中,l=11 200 mm;E为弹性模量;I 为惯性矩;q 为均布载荷,q=G=4 124.5 N;P 为集中载荷,P=F=20 848 N。

根据图4试验结果,最大载荷时位移量为3.38 mm,横梁全长11 200 mm,使用反三角函数α=arcsin(3.38/5 600),计算得到横梁与水平面的最大夹角α=0.034 6°,可视为水平,挠度数值可以叠加,总位移如式(7)所示。

式中:h 为横梁总位移,h 方向向下,mm。

试验系统横梁的弯曲刚度EI=5.124 88×1 020 N·mm4,联立式(5)~(7),化简得:

式中:x 为集中载荷F0 到横梁左侧的距离,m。

为验证理论的准确性,将x=5.6 m 代入式(8),得 h=2.84 mm,与测得位移 2.85 mm 相差0.01 mm。可视化得到图7横梁下降规律:施力点不同,变形也不同,故承载梁变形呈现缓-陡-缓-陡-缓的走势。在距离5 600 mm 处,下降位移达到最大值,这时应力集中处于横梁最中间位置。

图7 横梁下降曲线

Fig.7 Decline curve of the beam

4.2 补偿试验

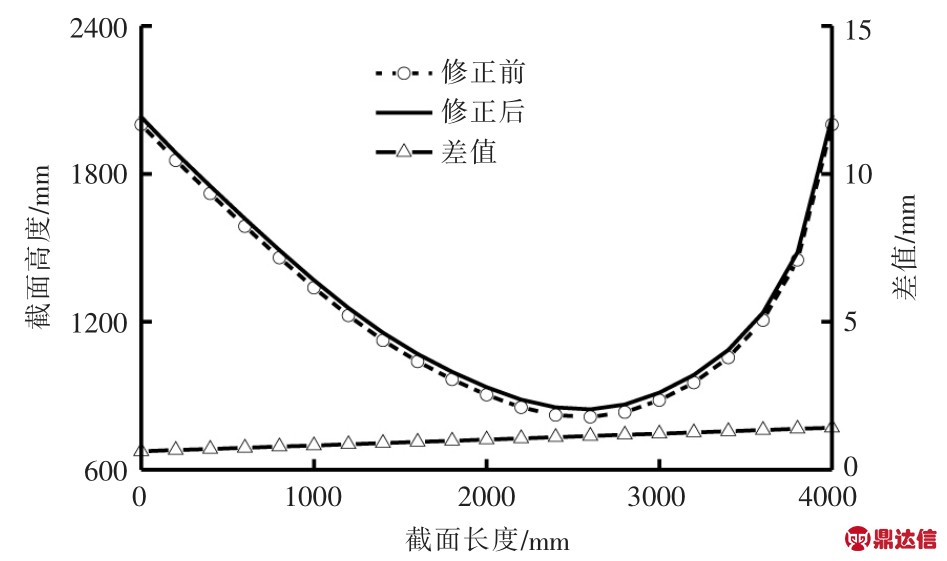

根据上述补偿方程,横梁移动小车在做y 轴移动时,z 轴电机会实时调整z 轴数据,与横梁的变形相抵消,使玻纤布铺放误差最小。为验证方法的准确性,进行补偿前后的铺层试验,结果见图8。

图8 补偿前后铺布截面表面对比图

Fig.8 Comparison of the lay section surface front and back of the correction

图8中,放料装置在基于补偿方程的控制系统下运行,修正后的铺布截面高于修正前,误差小于3 mm。补偿试验选在承载横梁左侧进行,向中间移动过程中横梁所受弯矩变大,故差值呈现向右越来越大的趋势。

5 结论

本次现场试验得出横梁的最大向下位移量为3.38 mm,电机平稳加速时,横梁位移波动减小。基于有限元分析法的装备力学分析能够有效代替现场试验。横梁的变形状况呈现越靠向中间变形越大的特点,施力点在梁中间时,所受弯矩最大。位移补偿试验中,对横梁补偿后的铺放误差明显减小,横梁变形可通过控制系统改善。