摘 要:为了实现某车型的仪表板横梁轻量化设计,利用CAE和连续变截面板(TRB)结构的特点对目标横梁进行优化设计。首先在有限元软件ANSYS中通过APDL的参数迭代,在满足仪表板横梁刚度的前提下将厚度截面的横梁管优化为连续变截面管。其次通过各支架部件的模态因子来定量分析各部件减重对仪表板横梁模态的影响,以明确支架零件的减重方向。最终仪表板横梁整体减少质量9.65%。

关 键 词: 仪表板横梁;连续变截面薄板;轻量化设计

仪表板横梁作为仪表板系统的支撑骨架,连接着仪表板、空调箱、安全气囊等子模块。仪表板横梁总成在起到支撑仪表板横梁系统组件的同时又与车身相连接,优化时应该考虑其强度和刚度,且仪表板横梁与转向柱连接,为了避免发生共振,优化时应该考虑其模态特性。因此,在对仪表板横梁进行轻量化设计时应该充分考虑其强度、刚度和模态。

国内外学者对仪表板横梁的轻量化研究做了大量的工作[1-10]。同济大学的高云凯等提出依照制造工艺将镁铝合金仪表板横梁骨架按照挤压件和冲压件分别设计,仪表板横梁总成在减轻质量的同时,也满足了各项性能要求。Mohamed等结合了灵敏度数值优化算法优化仪表板横梁的厚度,在限制最大变形的前提下达到了轻量化的目的。总结各类学者的研究,发现对仪表板横梁轻量化的途径可以归结为新型材料的运用和结构的改进。新型材料的运用对仪表板横梁的轻量化起重要的推动作用,但现阶段新型材料制造和加工工艺尚不成熟,且在钢制仪表板横梁仍然占市场主流的前提下,仪表板横梁的结构设计优化对汽车车身轻量化仍有着重要的现实意义。

本文先利用连续变截面管替代原等厚度管,利用ANSYS中的APDL工具对仪表板横梁管的厚度进行迭代优化,再利用模态因子对仪表板横梁上的支架零件进行针对性的厚度优化,从而能够在满足强度、刚度和模态的前提下达到仪表板横梁的轻量化。

1 TRB连续变截面板

TRB(tailor rolling blanks)是指通过柔性轧制生产工艺得到连续变截面板,其原理为通过实时控制计算机来连续调整轧辊的间距,从而获得变截面钢板。与激光拼焊板(TWB)相比,TRB技术的优势主要有两点:一方面TRB消除了传统工艺(例如焊接)带来截面突变的应力集中问题;另一方面传统的拼焊板成本会因焊接次数增加而相应增加。TRB板的厚度变化不会带来成本的增加。

在对仪表板横梁进行CAE分析时,一般将横梁的主管作为等厚度截面管进行统一优化,或者是视为几个变截面管的焊接模型进行优化。TRB的应用可以将横梁主管的截面厚度视为连续变化。在此前提下,本文将仪表板横梁管分成若干份进行变截面优化设计,利用有限元仿真技术,在满足仪表板横梁的刚度和模态的前提下对仪表板横梁进行优化设计,从而达到轻量化的目的。

2 有限元模型的建立

2.1 仪表板横梁的模态特性试验

有限元模型的正确建立是仿真输出结果准确性的保证。在进行仿真模拟前,先对仪表板横梁实物进行模态试验,并根据实验结果和初步仿真结果的对比来调整仿真模型,以确保后续仿真结果的准确性。目标仪表板横梁模态特性试验的工装图如图1所示。

图1 仪表板横梁模态试验工装图

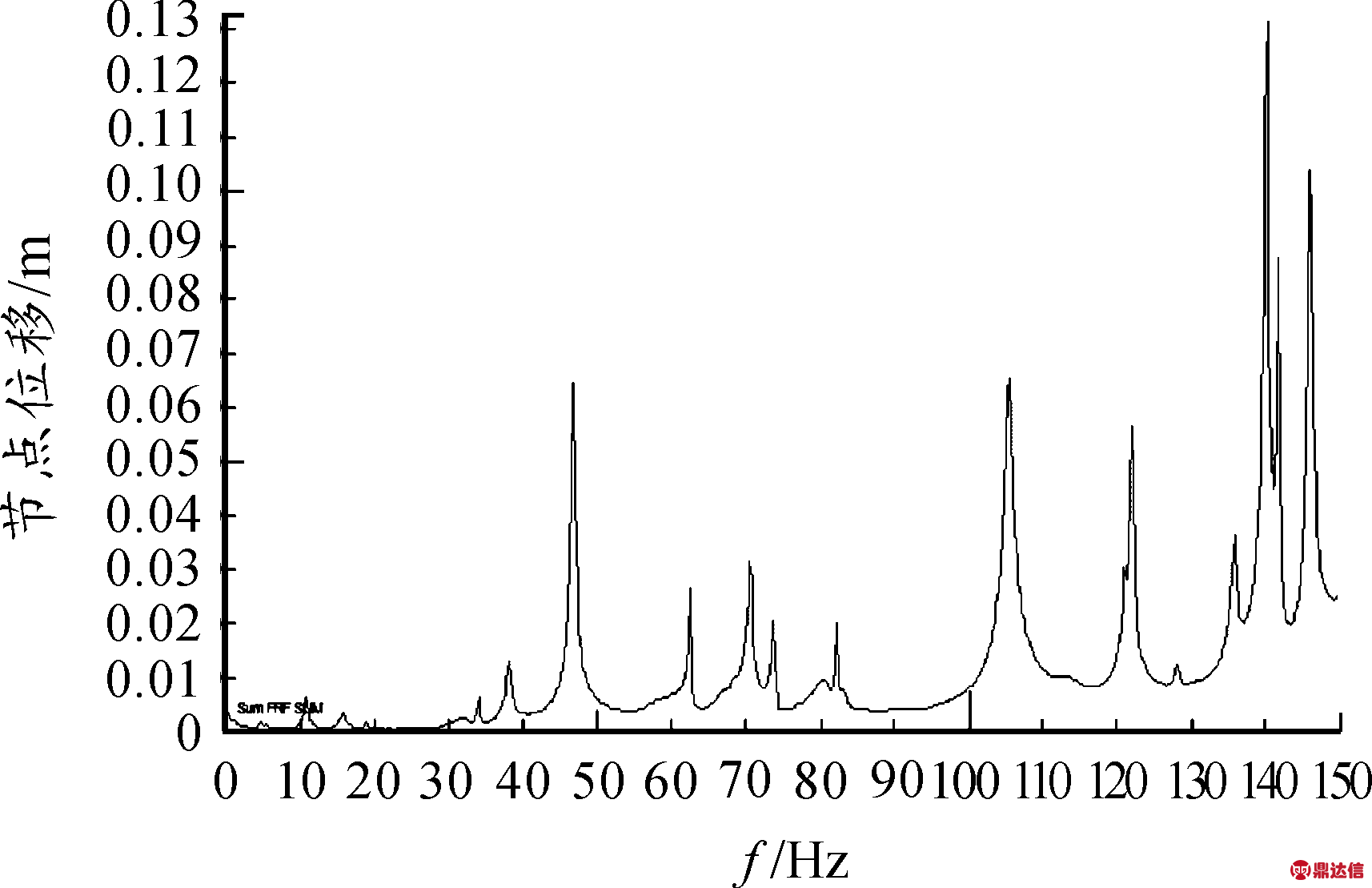

试验中除仪表板横梁实物外,还有以下试验设备:信号采集仪(LMS SCADAS)、激振器、固定台架、加速度传感器等。将仪表板横梁刚性约束在台架上,以激振器作为激励源,在横梁上选取20个点进行拾振,测试方向垂直于车门各测点法向。经过多次数据的采集和分析后,可以得到仪表板横梁频响函数(图2)。幅频图中横坐标为频率,纵坐标为节点位移。由图可见,第1个峰值出现在46.6 Hz,即1阶模态值为46.6 Hz。在验证横梁有限元仿真结果时,将1阶模态的仿真值作为衡量模型准确性的重要标准。

2.2 模型的修正和约束条件

将仪表板横梁模型从台架工装模型中独立出来,并在将模型导入到前处理软件HyperMesh前做适当修正,其中包括去除对结果影响不大的一些不规则形状,如凸台、倒角和圆孔等。将修正后的模型进行网格划分,网格的大小对仿真结果的精度以及计算时间有重大影响。

图2 仪表板横梁实验频率响函数图

在确保计算精度的前提下,应该尽量缩短计算时间。在综合仿真计算精度和经济性后,对形状规则的横梁主管选用5 mm网格,其余支架选用2 mm网格,加密部分采用1 mm网格,网格总数为98 763个。仪表板横梁采用SPCC材料,根据数模将材料的属性赋予各构件。与车身台架的连接处采用全约束。在支架和横梁上的焊点模拟方面,通过RBE2单元将2个被焊的壳单元连接,相比2D的Rigid单元,这种连接单元的载荷通过单元传递,且不会增加局部的刚度,有利于提高仿真和试验的吻合度。调整后仪表板横梁模型的1阶仿真模态为46.16 Hz,与试验值基本吻合。

3 横梁管厚度优化

3.1 建立变截面横梁管模型

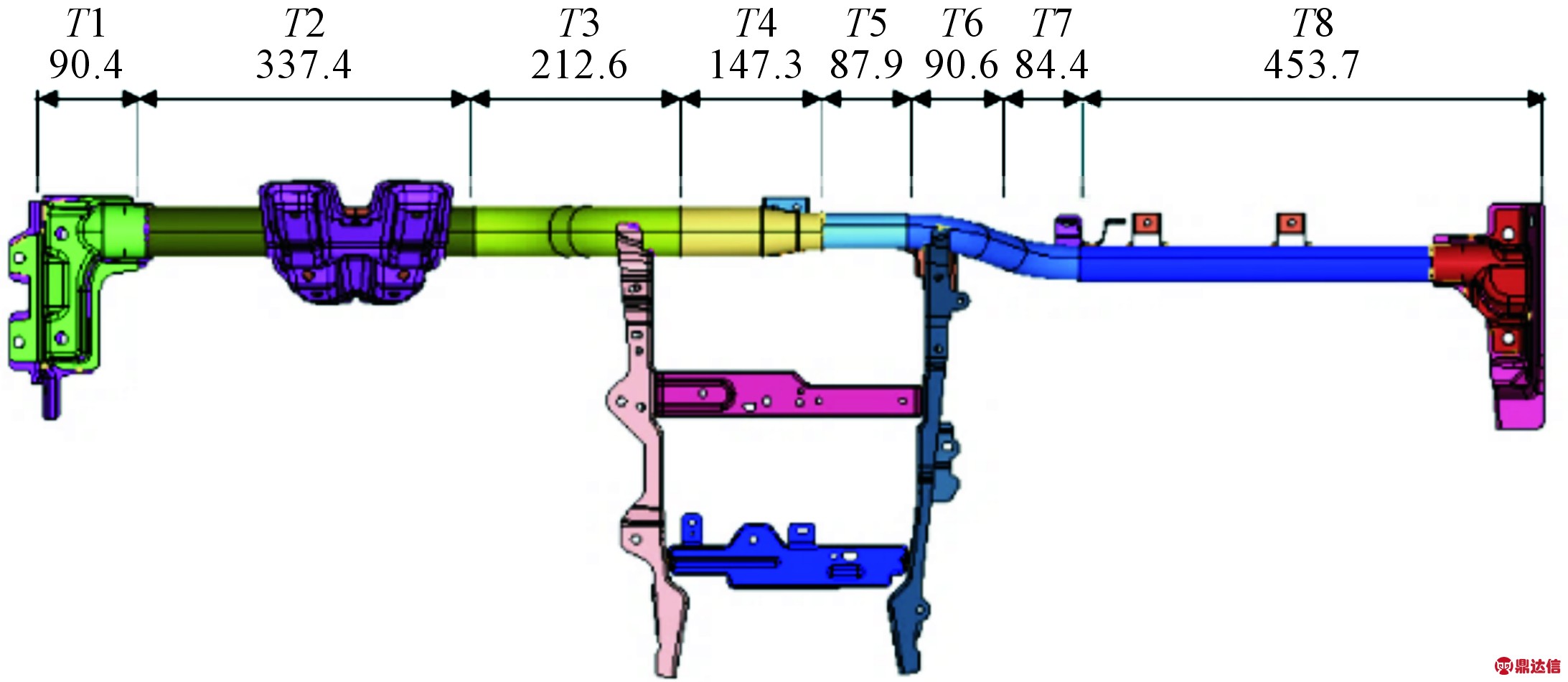

根据横梁管上连接的附件和横梁的弯曲情况,将横梁管模型分为8部分,各部分壁厚由参数T决定,有T1~T8共8个参数,分布如图3所示。以强度和刚度要求作为约束条件,以轻量化设计为目标,通过改变模型单元的厚度参数来实现轻量化设计。

图3 仪表板横梁管变截面模型

3.2 模型的约束条件

根据某企业标准(SMT2411 001—2010)中对仪表板横梁静刚度的要求,在方向盘中心转向柱支架上施加F=500 N垂直向下的力,其中心点位移不超过2 mm。

3.3 参数T的取值

在向ANSYS中导入模型前,先指定T1~T8共8个变量,初始值均赋为2,然后进入前处理器,添加9个实常数,将其值分别指定为T1~T8以及常数2,采用2 mm作为上限。各变量的容差设为初始值的0.01倍。导入模型后,将横梁管上8个分段的单元分别赋予8个参数化的实常数,管上附件则赋予常量实常数,即原始厚度2 mm。设置完毕后,施加相应载荷并求解。

求解完毕后,利用Get Scalar命令将应力和位移的最大值分别提取出来并命名为Stress和Displacement 2个变量。利用Element Table提取所有单元的体积并求和,提取该值并命名为Volume变量,即为优化设计中的目标函数。

3.4 优化过程及结果

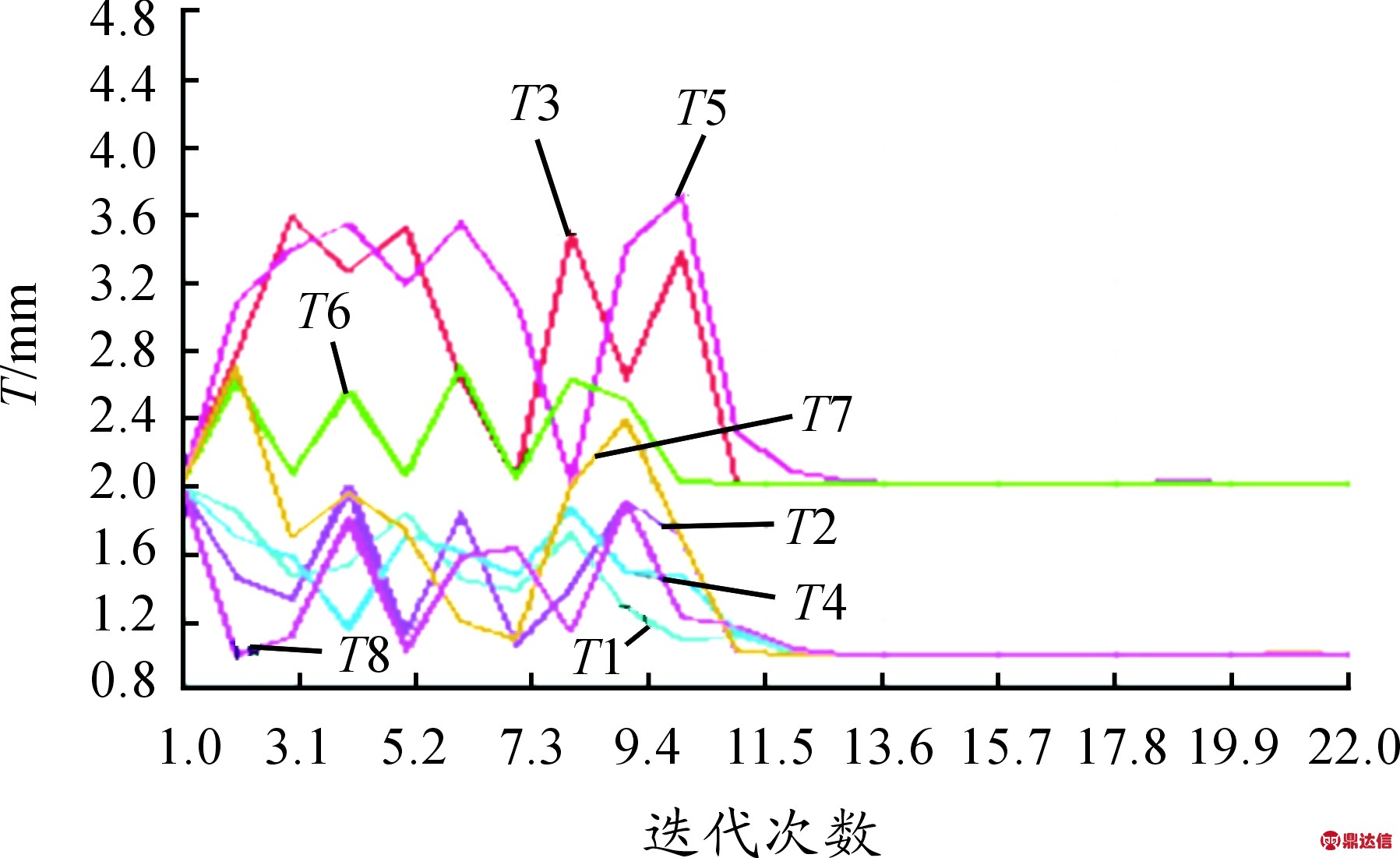

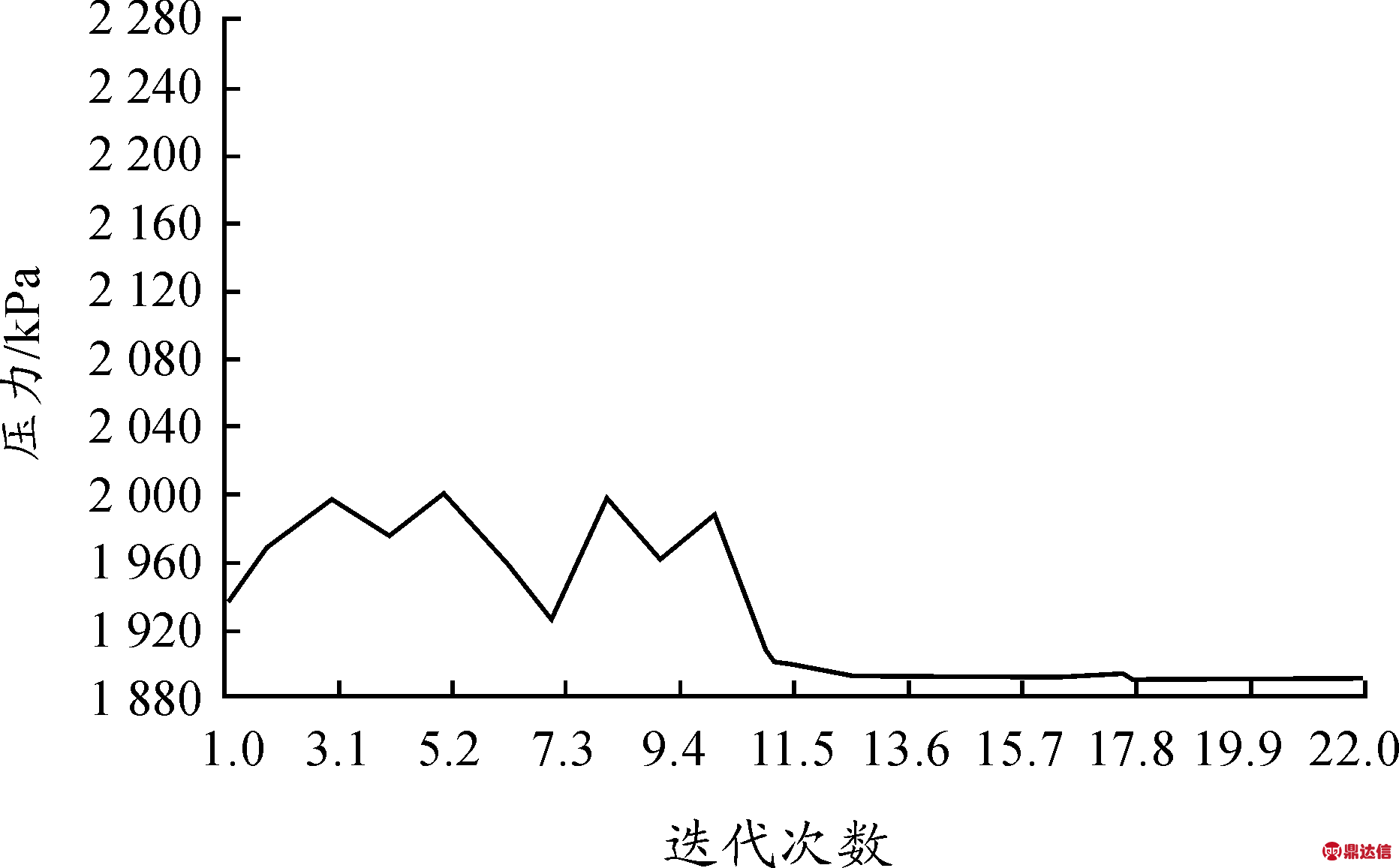

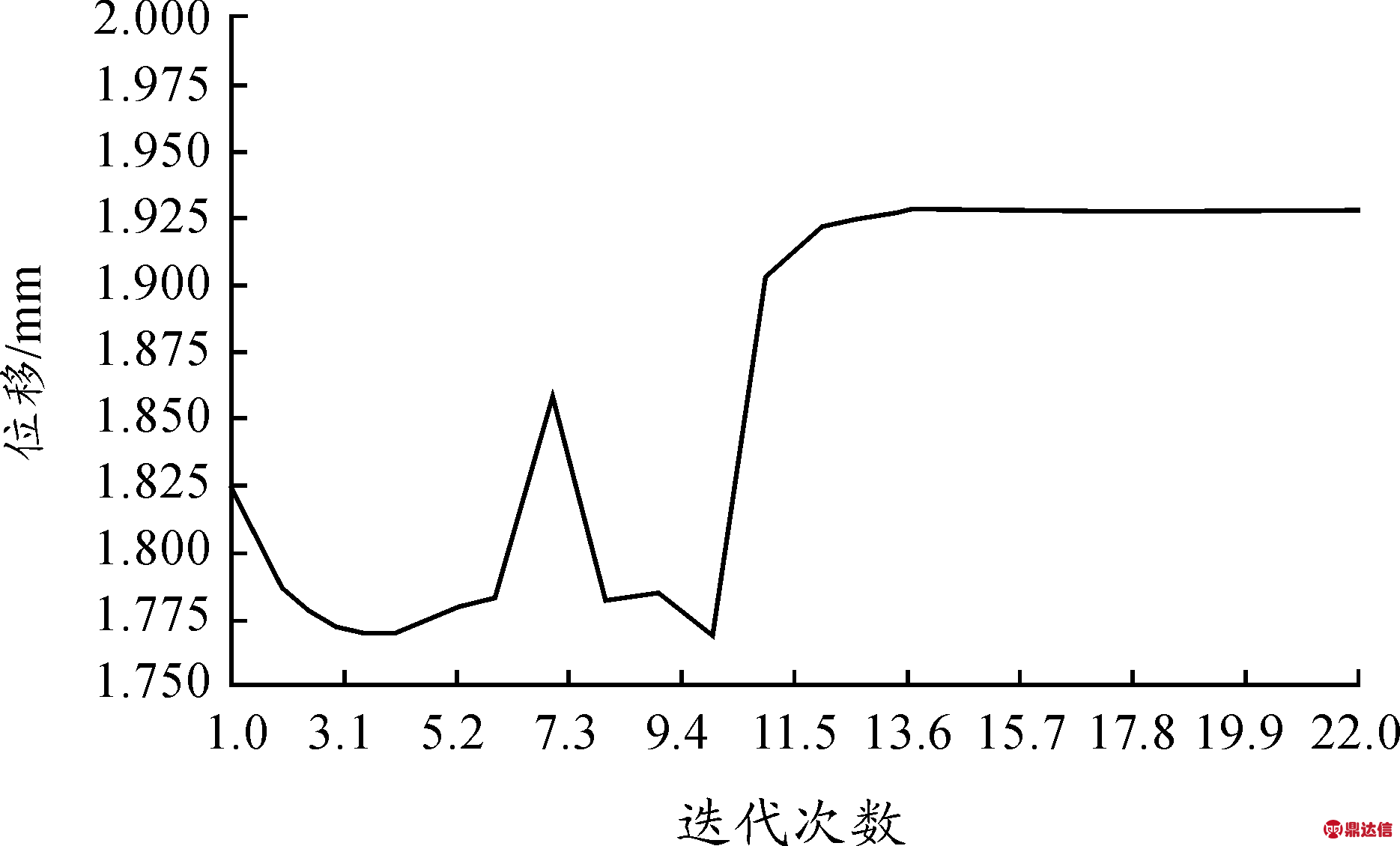

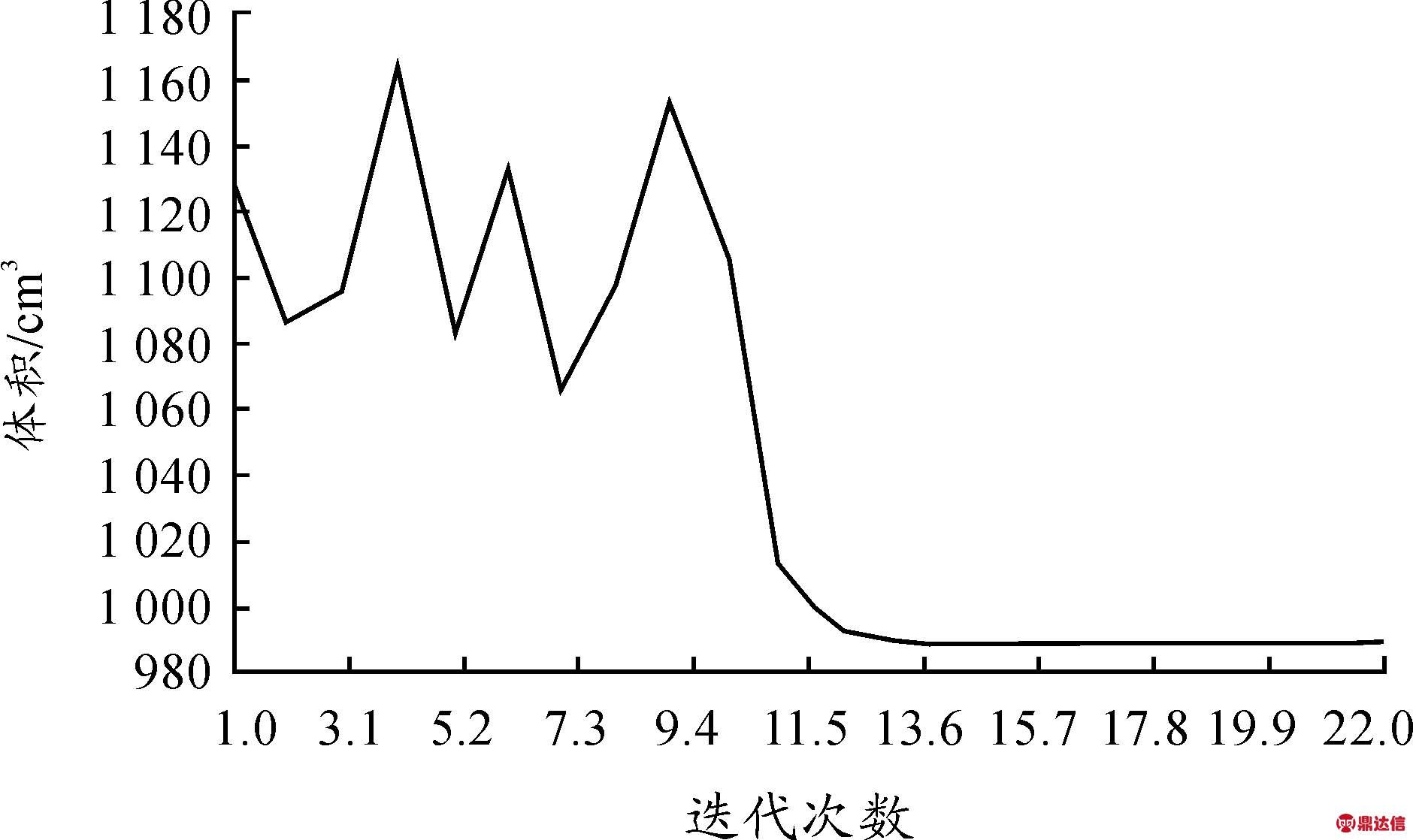

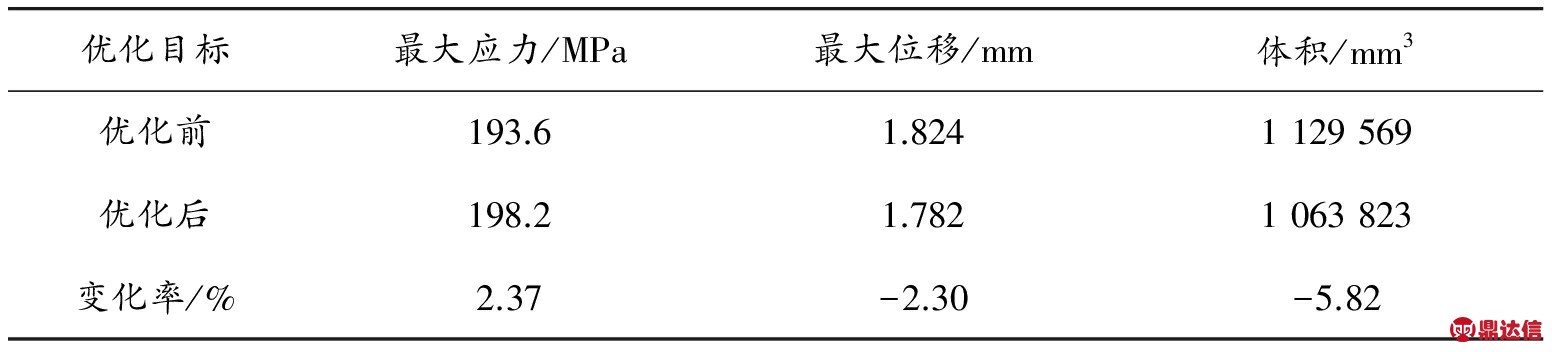

采用随机迭代运算用梯度法对T1~T8参数进行迭代,以期得到更优的结果。经过共22次迭代,得到最优解为用子问题计算得出的SET14。利用ANSYS 中的APDL语言可以实现整个迭代过程。8个部分管厚变量值随迭代次数变化如图4所示。根据8个参数的变化进行迭代计算,分别得到最大应力(图5)、最大位移(图6)以及横梁的体积(图7)随迭代次数变化的曲线。其中最大应力和位移均出现在转向柱支架方向盘安装处。综合考虑几个参数值选择第8次优化参数作为仪表板横梁管的变截面参数。优化前后对比如表1所示。

图4 优化厚度随迭代次数的变化

图5 最大应力随迭代次数的变化

图6 最大位移随迭代次数的变化

图7 横梁的体积随迭代次数的变化

表1 模型优化前后对比

4 仪表板横梁的模态特性分析

4.1 仪表板横梁模态特性理论分析[2]

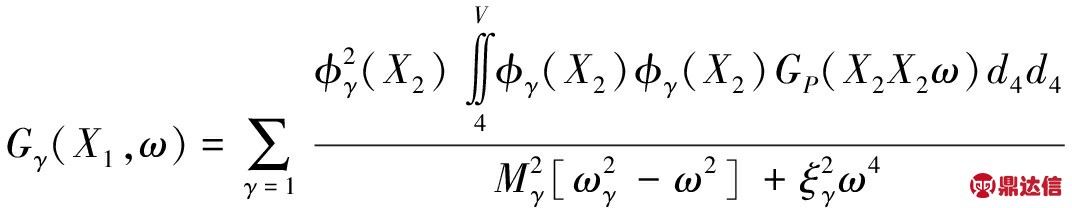

仪表板横梁的设计还期望有较大的1阶模态频率,以避免在汽车怠速时与发动机产生的共振。利用结构件基础共振频率fn处具有的谱密度Gn(fn)的均匀压力场表征仪表板横梁的怠速激励[1]。位移均方响应和应力均方响应如下:

(1)

![]()

(2)

其中:y0为均匀分布载荷P0产生的静位移; σ0为静应力; ξ为模态阻尼比。

忽略各模态间的耦合项,位移的谱密度表示为

(3)

其中: φγ为第γ阶共振模态; σ0为静应力; ξ为模态阻尼比。

假设每一阶模态都是在频率上分开的小阻尼,利用式(1)的结果在所有模态范围内积分,可以得到均方位移值,从而得到每一阶模态响应的和:

φγ(X2)φγ(X2)GP(X2,X2,ω)d4d4

(4)

在理论分析过程中需要假设薄壁结构,其步骤为:估算薄壁结构的基础共振频率 fn来计算位移的谱密度 Gn(fn);假设自然频率的阻尼比ξ和静应力σ0估算RMS应力和失效时间。这与程序中的计算过程相一致。

4.2 基于模态因子的壁厚优化

对模型进行进一步的支架壁厚优化,其约束条件和本文3.2节所述一致。初步优化后的模型1阶振动频率为44.06 Hz,阵型为中间部分前后摇摆振动,如图8所示。

图8 仪表板横梁模态初步仿真结果

对于仪表板横梁支架基于模态的壁厚优化,采用梁各个部件的壁厚模态因子作为结构优化改进的参考因素,并以此作为更改壁厚来改进横梁振动特性的主要依据。

模态因子计算公式(单位为Hz/kg):

(5)

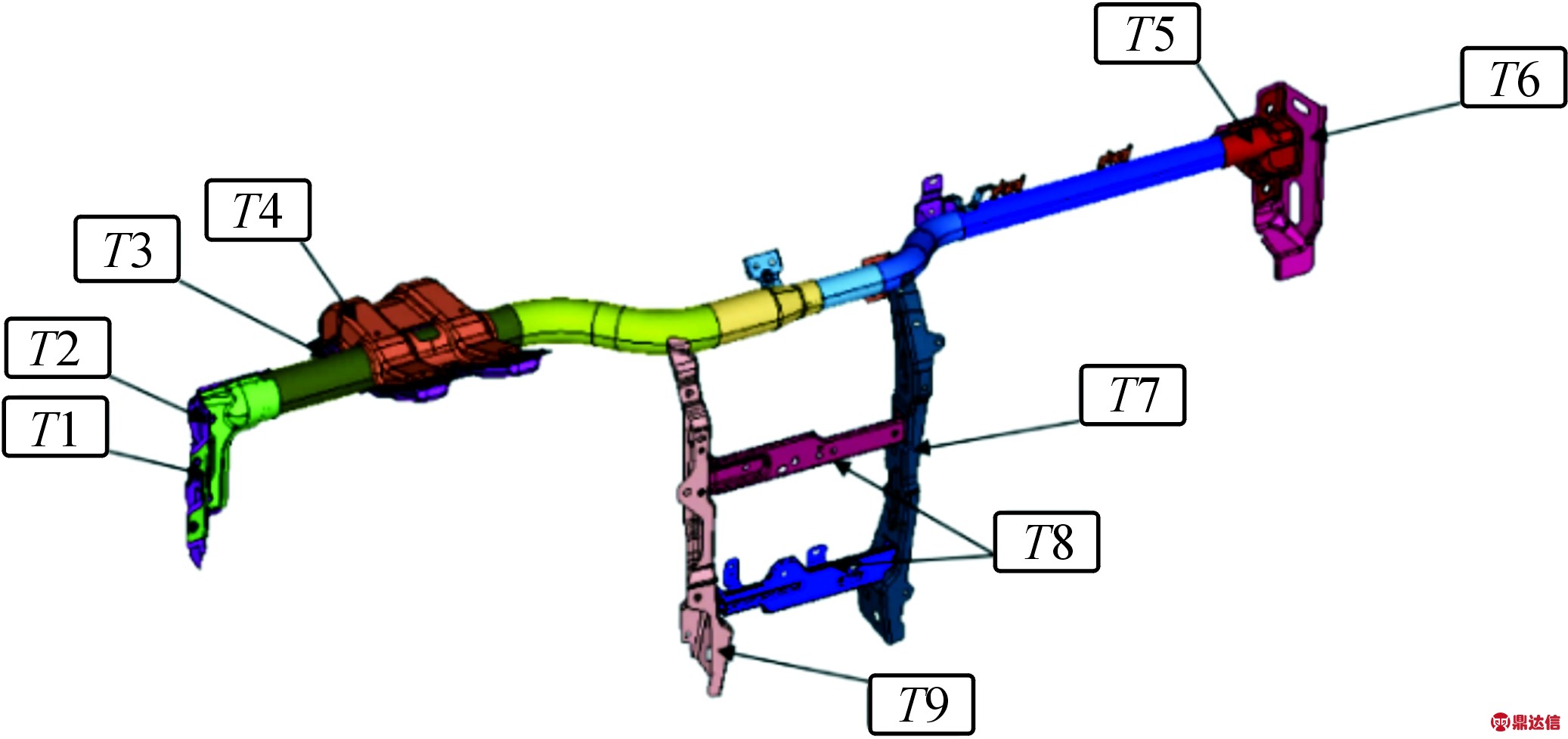

模态因子表征了整体1阶频率随特定零件的质量下降而降低的变化率。数值越大,则表明对整体的1阶频率影响越大。引入模态因子,能够明确需要设计优化的部件,且更准确和真实地反映结构优化的有效性。图9为仪表板横梁支架零件的编号。

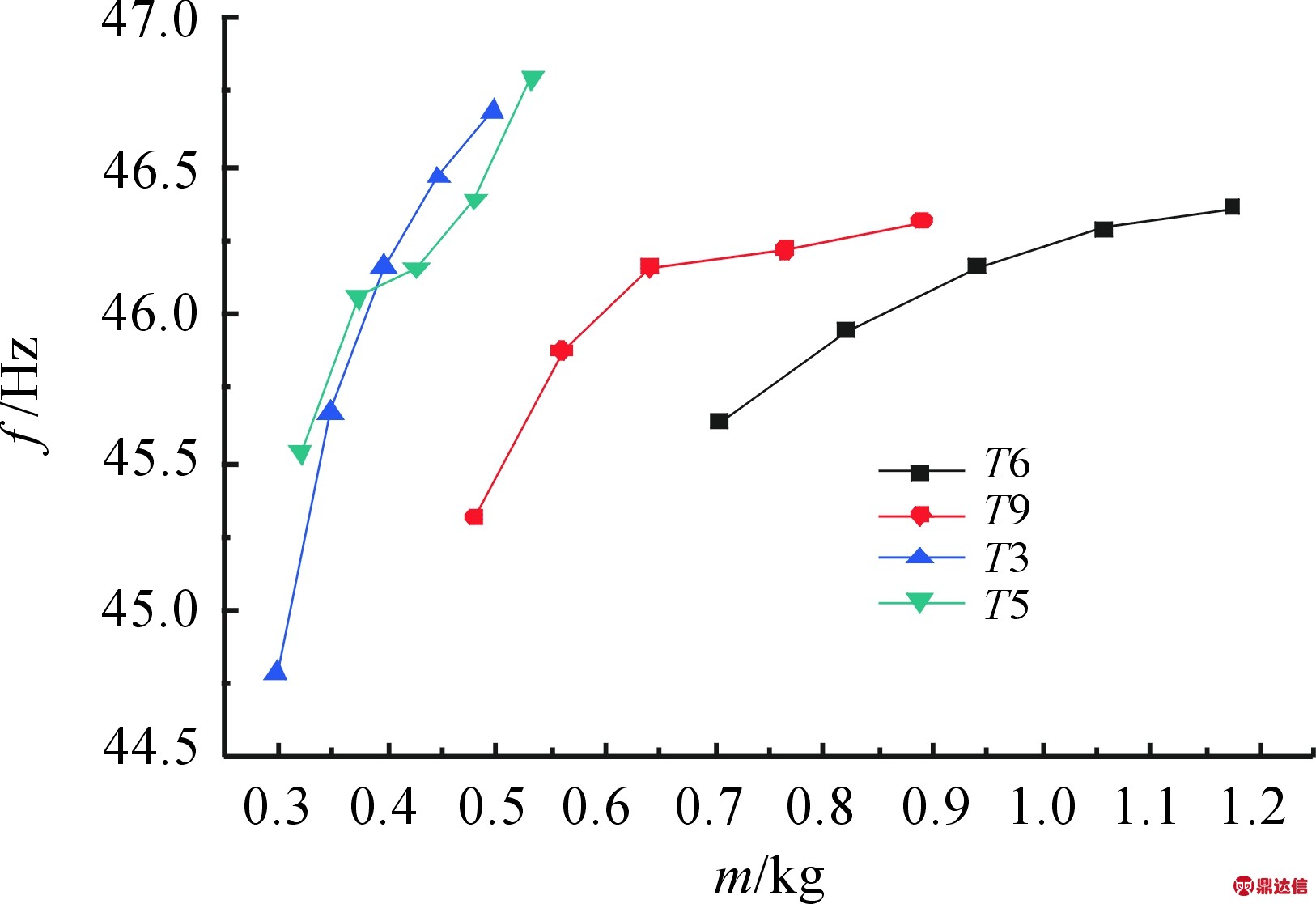

根据特定零件的质量变化和仿真的1阶模态变化,可以得到各个零件的模态因子。图10列出了其中4个零件的质量-整体1阶模态变化。模态因子为原始质量点所在附件的近似斜率。从4个典型的零件质量-整体模态变化图中可以看出:M和F的曲线大多为凸函数,即随着部件质量的增加,对增加模态的影响越来越小,单一部件的质量的增加对1阶模态的提高作用是有限且递减的。

图9 仪表板横梁支架零件编号

图10 零件质量-整体模态变化

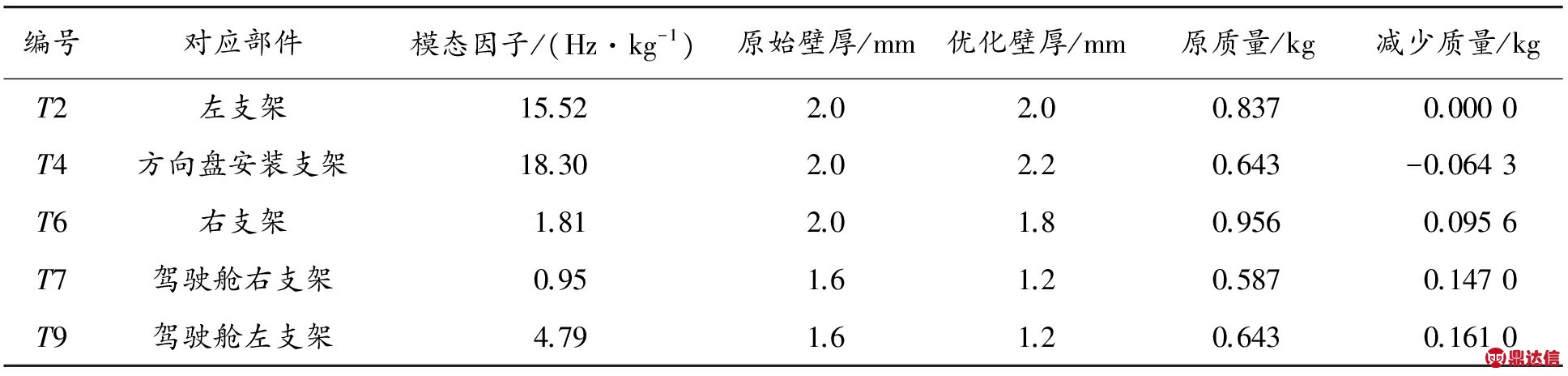

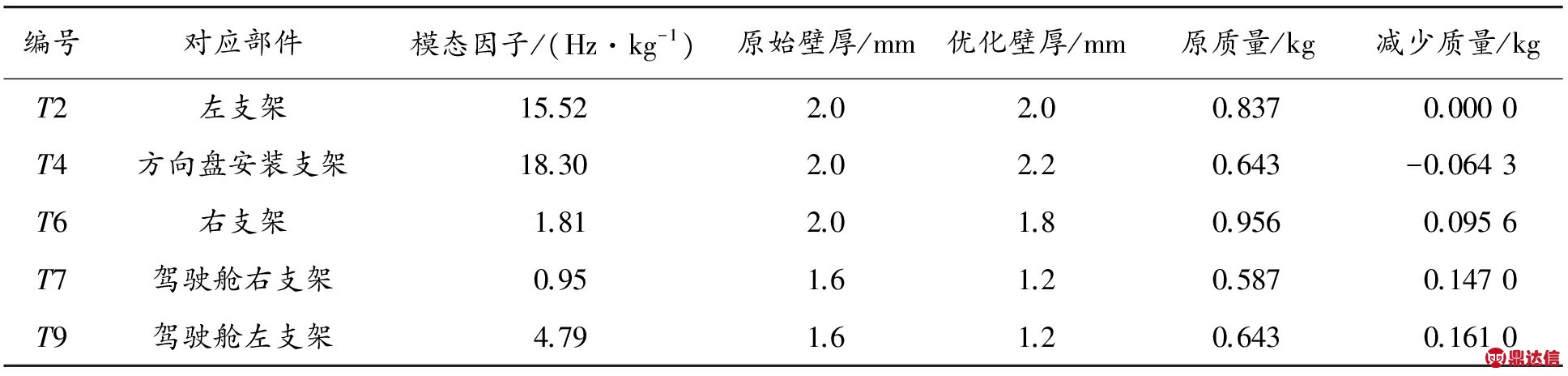

表2为根据模态因子大小需要调整壁厚的支架零件列表。其中选取了模态因子最大的2个零件,以及较小的3个部件。T6、T7、T9在刚度分析中,其应力和位移均较小,可以选择优先减小这3个零件的厚度,来降低对整体模态的影响。而T2、T4为安装支架部分,由于模态因子较大,减小其质量可能会较大幅度的影响整体模态,因此对这2个部件分别进行保持原厚度和适当加厚,在提高模态的同时,对横梁的刚度特性也有积极作用。

表2 根据模态因子优化壁厚的支架零件

根据表2调整壁厚参数,优化后的模型1阶模态为46.56,相比原模型相差不大。而仪表板横梁的质量又减小了0.340 kg。将优化后的模型进行刚度和强度检验,其最大位移为1.79 mm,最大应力为201.7 MPa,仍符合原要求。加上本文第3节对横梁管的减重,总减少质量为0.856 kg。仪表板横梁原模型质量为8.867 kg,优化后减少质量9.65%。

5 结论与展望

本文基于TRB结构和CAE技术对仪表板横梁进行了优化设计。其中,针对模型的刚度和强度要求,通过APDL语言将横梁圆管分为若干部分,并分别赋值优化,得到符合要求的轻量化设计。针对仪表板横梁的模态,采用支架部件的模态因子为依据,明确需要优化的仪表板横梁支架部分,在降低整体质量的同时保证了仪表板横梁的模态特性。通过以上方法,将原质量为8.867 kg的仪表板横梁进行了轻量化设计,减少质量0.856 kg,即减少质量9.65%,达到了轻量化的目的,且其刚度和模态特性仍符合相关标准。

TRB技术的普及可以实现仪表板横梁的壁厚的均匀变化,也增加了优化模型的方法。本文针对TRB连续变截面的特点提出了变截面参数的迭代求解的方法,且根据模态因子调整了仪表板横梁的支架壁厚,最终实现了在符合强度、刚度和模态要求下的轻量化目标,希望对汽车结构模型的优化提供一定参考价值。