摘要:随着汽车对轻量化要求越来越高,先进复合材料在汽车结构上应用日益增加。本文针对某车型顶盖中横梁,设计了编织复合材料顶盖中横梁替代钢板冲压中横梁。主要介绍了编织复合材料汽车顶盖中横梁的轻量化设计方案,并通过试验研究对比了两种不同材料横梁的力学性能,验证了复合材料顶盖中横梁在满足性能的基础上可以实现显著的轻量化。

关键词:汽车 轻量化 复合材料 性能验证

1 前言

伴随汽车产业的快速发展,汽车保有量及产量逐年增加[1],产生了油耗、环保等重大问题[2],给全球环境造成了极大的压力。为应对此类问题,各国政府都采取了严格的措施,并制定相应法规条令限制汽车的油耗及排放等问题,这对汽车产业提出了挑战。目前,汽车轻量化是实现节能减排的重要途径之一。复合材料因其较高的比强度、比模量、抗疲劳能力和抗振能力强、抗腐蚀、各向异性和可设计性等特点[3,4]成为汽车轻量化的重要选材。

汽车工业中结构的连接技术种类多样,主要包含电阻焊、电弧焊、特种焊、以及粘接连接技术[5],其中粘接主要是采用胶粘剂起到密封、减震作用。不同于金属材料,各种焊接技术不再适用复合材料的连接。考虑到复合材料层间强度较低、抗冲击能力较差等特点,其连接难度相对于金属要大。因此需要采用合理的连接方式,充分发挥复合材料的优异特性。复合材料结构之间的或复合材料与金属结构之间的连接主要有三种方法:机械连接、胶接和混合连接,连接部位的承载大小、连接失效对整车安全的贡献程度、被连接件的材料性能、连接头的应用环境等都是影响连接方式选择的重要因素;同时,连接结构是否方便拆卸、易于修复,以及连接材料的用量及成本,也对连接结构的设计至关重要。

2 编织复合材料顶盖中横梁结构设计

顶盖中横梁安装于汽车顶盖外板下方,主要对顶盖外板起到支撑作用,加强顶盖总成的刚度和强度,并安装相关附件。图1为采用钢板冲压成型的某车型顶盖中横梁。

图1 某车型顶盖中横梁钣金冲压件

现进行轻量化设计,减重不低于25%,采用复合材料等刚度设计方案。顶盖中横梁的设计需要满足刚度、强度要求,且必须在不更改天窗总成连接结构的前提下实现天窗总成的安装。

2.1 材料和工艺选择

复合材料是由纤维与树脂而成的,如图2所示。其中,纤维是复合材料的主要承力单元,也是材料性能的主要决定因素。

图2 复合材料示意图

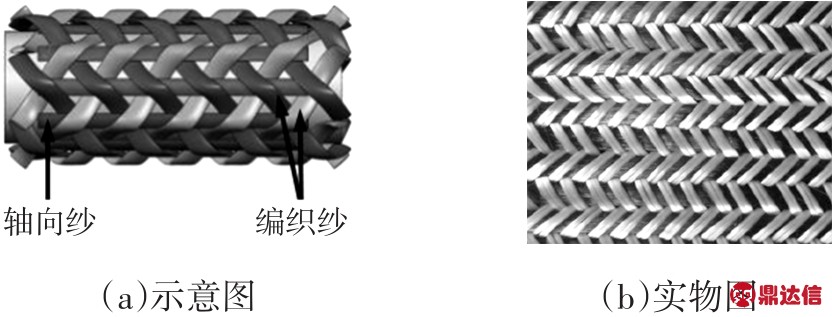

本设计的顶盖中横梁采用二维三向编织进行预制体成型,如图3所示。与传统铺层预制体成型相比,编织预制体具有诸多优势:近净尺寸成形,材料浪费少,节约成本;直接制得整体预制体,无需裁剪定型等中间工序,节约时间;采用编织成形的结构纤维连续度高,结构整体性能好。顶盖中横梁的固化成型采用HP-RTM成型工艺,该工艺生产节拍时间短,只需4-5 min,适合汽车行业的大批量生产需求。

图3 二维三向编织示意图

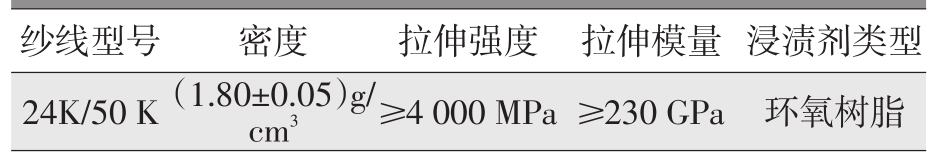

编织预成型包含+/-X°方向的编织纱(偏轴编织)和可选的轴向纱。本文所研究的顶盖中横梁中包含轴向纱。其中,轴向纱采用大丝束碳纤维,其规格如表1所示,可得到最佳的力学性能。综合考虑结构性能和成本,编织纱采用玻璃纤维,规格如表2所示,该方案虽使得结构的力学性能稍有降低,但会明显降低成本。

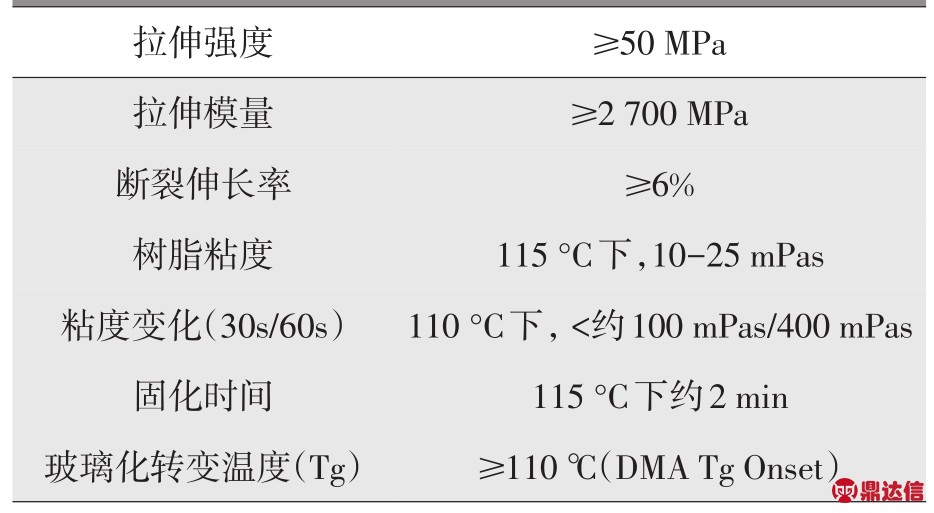

对于量产碳纤维复合材料,树脂体系选择环氧树脂。考虑到复合材料优异的抗腐蚀特点,无需过电泳,同时考虑到该零部件需要满足耐温性要求(高温100℃,低温-40℃),树脂的选择需要考虑合适的玻璃化转变温度(即Tg),具体规格如表3所示。

表1 碳纤维规格

表2 玻璃纤维规格

表3 HP-RTM树脂选材规格

2.2 顶盖中横梁结构设计

由于金属的拉延性能十分优异,因此现有的几乎全部车型的顶盖横梁均以钣金冲压件为主,其多采用U型结构以提高法向刚度,只有部分企业在尝试采用内高压成型技术制造中空结构的顶盖横梁;而由于本设计采用更为灵活的表面编织预成型方式,使碳纤维排放方向与零部件的主承力方向平行,取消了传统的铺层工艺,可以最大限度的突出材料性能。

基于上述材料体系,测得CFRP的弹性模量为65 GPa,仅为钢材(210 GPa)的1/3左右,因此在初步设计时,需将CFRP的结构厚度增加至原钣金件的3倍左右;而由于表面编织预制体通常为中空管状结构,实际厚度为编织层厚度的2倍,故实际的初始编织层厚度为钣金件的1.5倍左右。

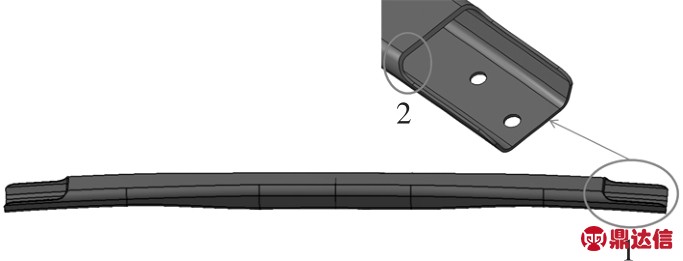

为适应编织预制体成型技术适合封闭截面形状结构的特点,同时考虑到结构需具备较高的截面惯性矩,横梁设计为梯形截面且等截面周长的中空变截面结构;由于横梁设计需要与周边件配合且无干涉,其宽度和高度尺寸均受到限制,顶盖中横梁复合材料件如图4所示。在宽度和高度满足配合的情况下,通过刚度计算使复合材料横梁与原钢板冲压横梁具有相等的惯性矩,复合材料横梁的厚度应至少为2 mm。

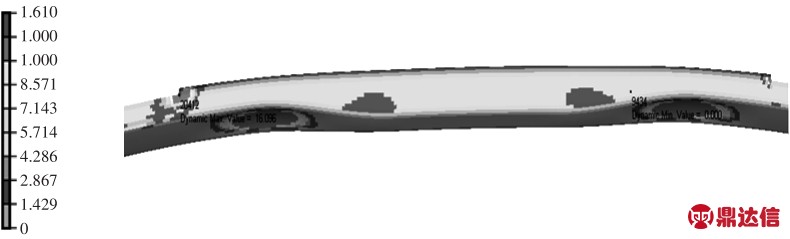

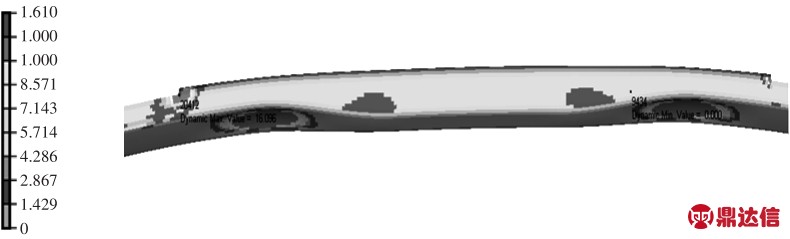

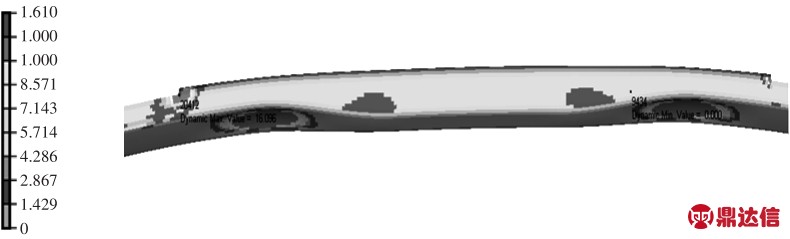

根据对原钣金件在不同载荷工况下的仿真分析结果如图5所示,横梁的中间区域是最易发生变形的区域,因此在设计时将复合材料横梁的中间区域进行了加高优化处理,以提高抗变形能力。

图4 顶盖中横梁复合材料件

图5 钣金横梁塑性应变云图

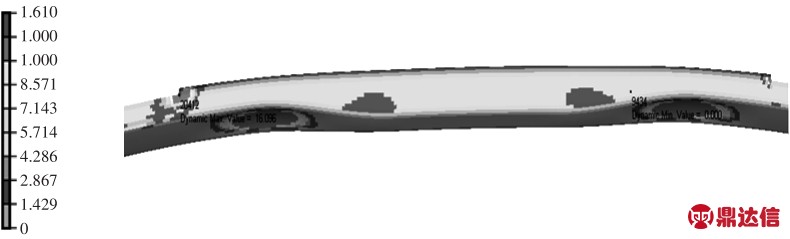

对复合材料顶盖横梁进行相同工况的性能分析后发现,结构优化后的薄弱区域集中在高度变化部分,如图6所示。因此对相关区域进行了局部加厚处理,并优化了渐变区域的圆滑度,以消除应力集中情况。

图6 复合材料横梁塑性应变云图

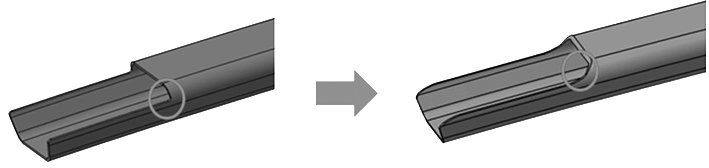

同时,为减小端部拐角处应力过度集中,也对该处切割线进行了优化,最终确定了图7所示的切割线方案。

图7 切割线方案

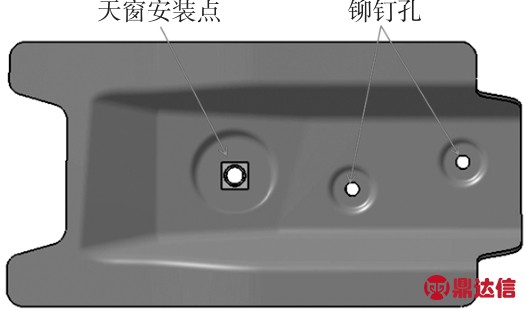

考虑到顶盖中横梁端部需要与顶盖连接,并且要提供天窗安装点,同时除顶盖中横梁以外的其他零部件都不可重新设计,使得设计空间较小,需要保留与原钢板冲压件相同的端部特征和连接方式,因此复合材料顶盖中横梁设计为中间为复合材料结构、端部为金属连接件的组合结构形式。端部连接件如图8所示,仍然采用与顶盖点焊的连接方式。

图8 顶盖中横梁金属端部连接件

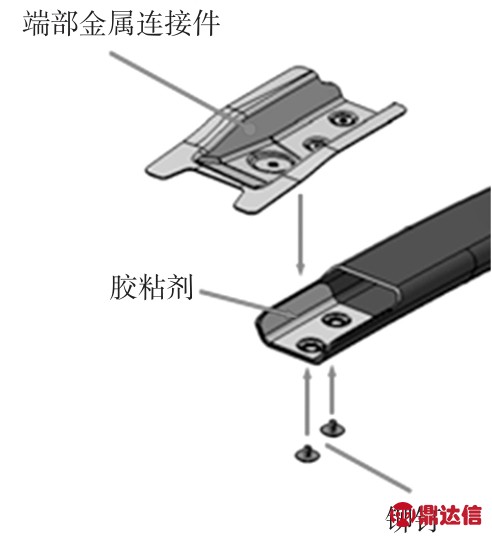

2.3 连接设计

顶盖中横梁中部复合材料横梁本体与端部金属连接件采用胶铆混合连接方式,如图9所示,其中主要依靠胶接进行载荷的传递,同时可以防止端部金属连接件与复合材料件之间产生电化学腐蚀。胶层厚度为1.5 mm。设计和制造过程中保证一致的胶层厚度很关键,不均匀的厚度将使得胶层较薄一端的应力增大,这将大大降低连接强度。由于胶接连接具有较低的剥离强度,为增加胶接连接的可靠性,增加了不锈钢铆钉铆接,同时铆接为胶接固化提供了夹持力。

图9 复合材料顶盖中横梁连接方式

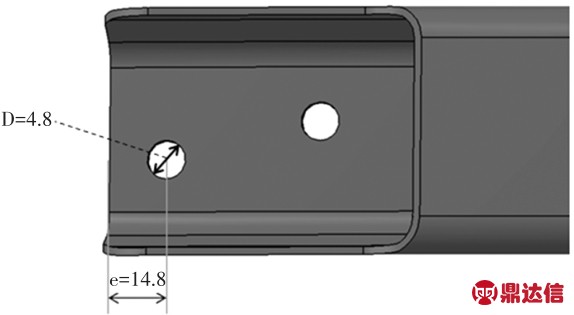

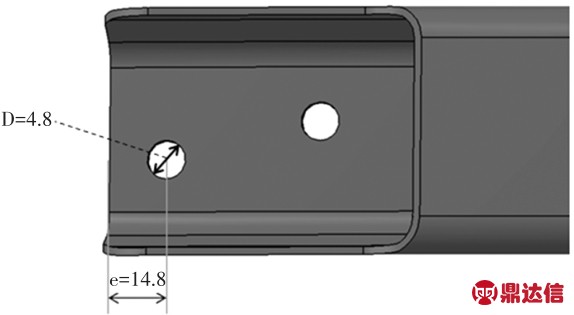

由于连接中采用了铆钉紧固件,因此为防止连接出现低强度破坏,被连接复合材料结构几何参数需要遵循一定的规则。对于承受压缩载荷的连接,沿载荷方向端距应不小于2.5D(D为紧固件直径),设计中铆钉直径D=4.8 mm,复合材料件连接端距为14.8 mm,如图10所示,满足e/D≥2.5的设计要求。

图10 复合材料件连接处端距

2.4 轻量化目标

顶盖中横梁原钢板冲压结构重1 251 g;采用复合材料进行轻量化设计后中部复合材料横梁本体重390 g,两侧端部金属连接件共重360 g,胶粘剂重量21.2 g,铆钉和垫片重28.8 g,共计800 g;减重约36%。

3 编织复合材料顶盖中横梁性能验证

为了验证复合材料顶盖中横梁整体结构的刚度、强度、连接部位强度,以及横梁的耐温性能等指标,分别对复合材料顶盖中横梁和钢板冲压横梁进行了试验对比验证。

3.1 轴向抗压强度

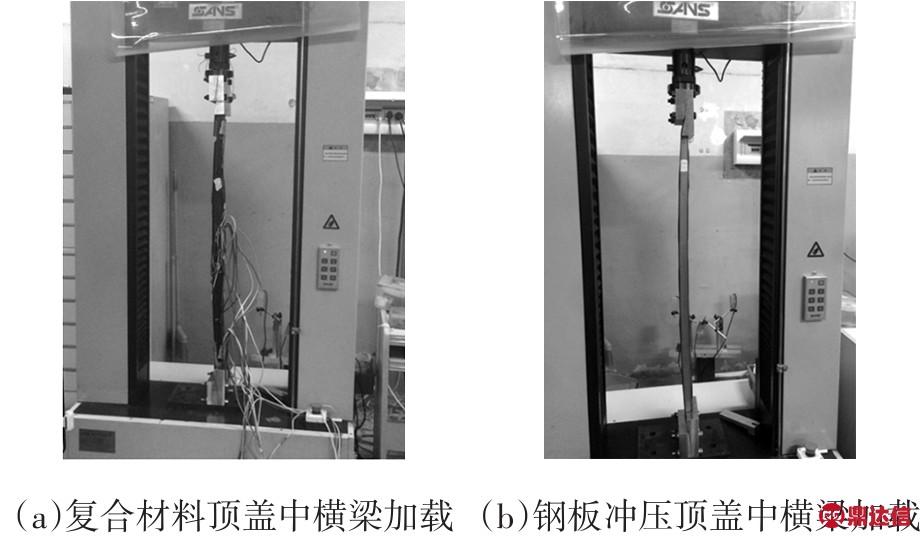

顶盖中横梁轴向抗压性能试验采用了电液伺服试验机。试验中将夹具加持在两端的金属连接件上,夹具通过螺栓进行夹紧固定,夹具制作中需要保证抗压平面的平面度,夹具安装过程中抗压平面需要严格确保平行度,试验加持情况如图11所示。横梁加载速率为1-2 mm/min,直至横梁发生破坏,当载荷下降30%时停止加载,记录试验中试验件发出的异响、载荷-位移曲线和损伤情况。

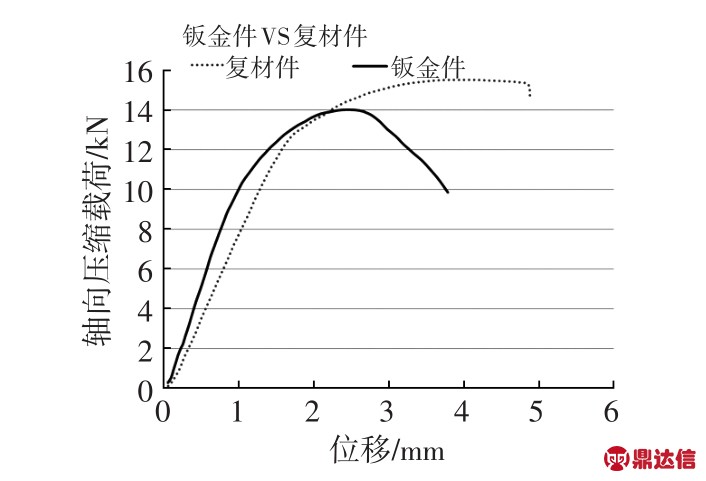

顶盖中横梁轴向抗压试验载荷位移曲线如图12所示,其中复合材料顶盖中横梁轴向抗压极限载荷为15 499 N,钢板冲压横梁轴向抗压极限载荷为14 017 N,复合材料横梁极限载荷相比钢板冲压横梁高14.6%,满足强度性能要求。

图11 顶盖中横梁轴向抗压工况加载

图12 轴向压缩载荷位移曲线对比

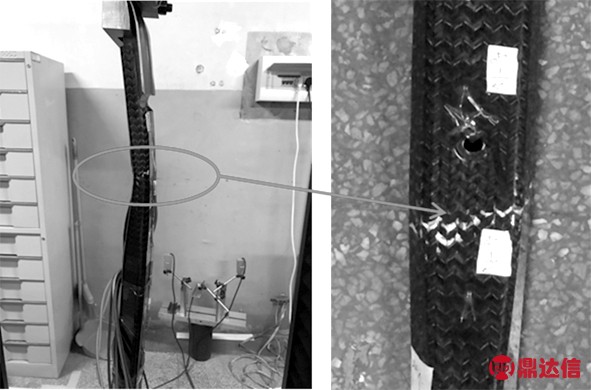

复合材料顶盖中横梁的破坏是由复合材料件变截面位置纤维断裂引起的,如图13所示。横梁破坏时,连接部位没有发生失效,因此判定连接强度足够,满足设计要求。

图13 复合材料顶盖中横梁轴向抗压失效模式

3.2 法向抗压性能

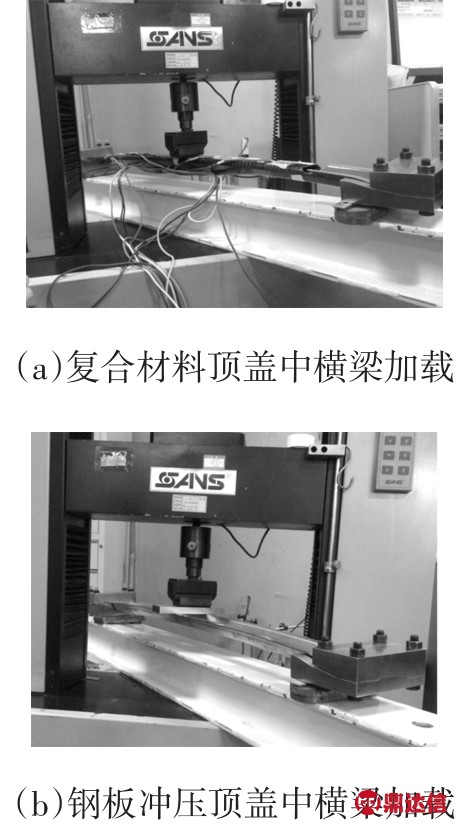

顶盖中横梁法向抗压工况评价了横梁的弯曲性能,试验中加载如图14所示,加载速率等与轴向抗压工况一致。

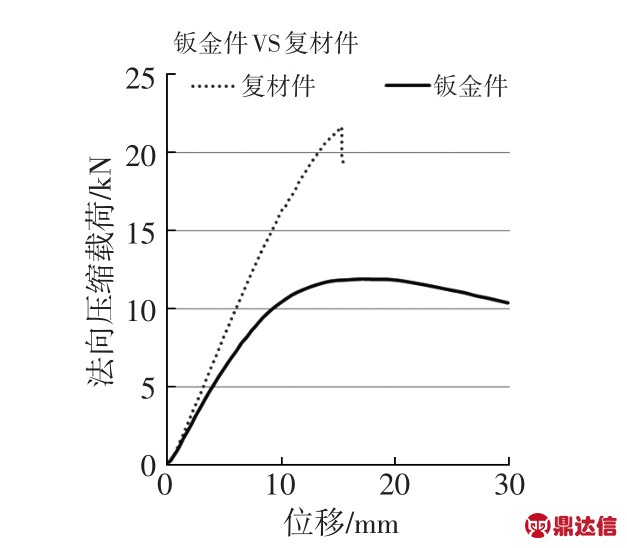

顶盖中横梁法向抗压试验载荷位移曲线如图15所示,其中复合材料顶盖中横梁法向抗压极限载荷为2 166 N,钢板冲压横梁法向抗压极限载荷为1 194 N,复合材料横梁法向抗压极限载荷相比钢板冲压横梁高66%,从曲线中可以明显看出复合材料横梁刚度大于钢板冲压横梁,满足强度和刚度性能要求。

图14 法向抗压工况加载

图15 法向抗压载荷位移曲线对比

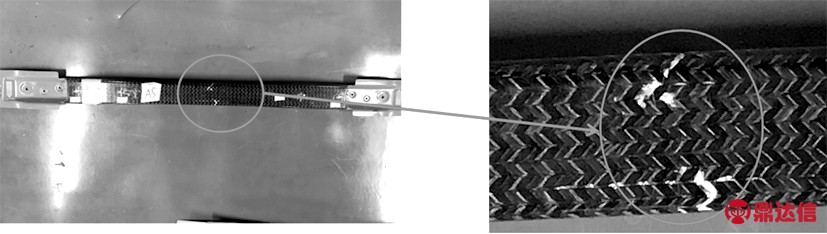

复合材料顶盖中横梁的法向抗压破坏是由压头接触横梁截面位置纤维断裂引起的,如图16所示。横梁破坏时,连接部位没有发生失效,因此判定连接强度足够,满足设计要求。

图16 复合材料顶盖中横梁法向抗压失效模式

3.3 耐温性能

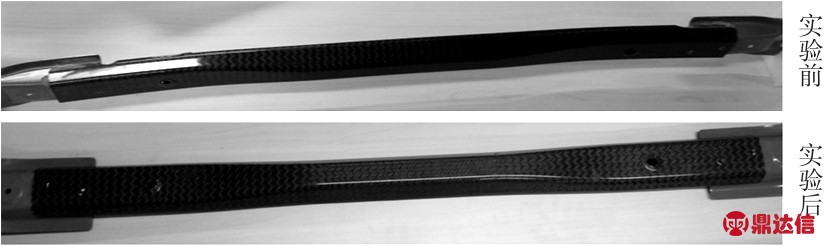

复合材料顶盖中横梁需要满足耐温性要求,试验中温度加载为:高温100±3℃、湿度0%、24 h;常温23±2℃放置不少于4 h;低温-40±2℃、湿度0%、24 h;常温23±2℃下放置不少于4 h;高低温湿热交变:升温速度3℃/min;降温速度1℃/min,进行4组循环;每个循环周期为40℃/95%RH/16h→-40℃/3 h→85℃/6 h。试验后复合材顶盖中横梁没有出现异常变化,如图17所示,满足耐温性要求。

图17 复合材料顶盖中横梁耐温试验

4 结论

a.复合材料顶盖中横梁采用二维三向编织制备预制体,并通过RTM工艺完成固化成型。复合材料横梁本体部分设计成梯形变截面中空型结构,并与两侧端部金属连接件采用胶铆混合连接方式进行连接。

b.经力学性能试验验证,编织复合材料顶盖中横梁轴向抗压强度高于钢板冲压横梁;法向抗压刚度和强度均高于钢板冲压横梁;耐温试验前后,复合材料顶盖中横梁无任何异常现象;因此复合材料顶盖中横梁满足力学性能和耐温性要求,设计方案可行。