【摘要】阐述了轿车后隔板总成特有的技术要求、冲压工艺设计中所涉及到的工艺分析及控制要点,成形性分析、材料成形流动性、起皱、回弹、变薄计算等。介绍了分型面的选择及模具设计的注意事项,以及模具制造、调试、制件生产的特殊性。对次外观件的冲压工艺、模具设计、生产制造具有一定的指导意义。

关键词:拉伸;工艺分析;起皱;模具设计

1 引言

随着人们环保意识的增强,对汽车提出了更高要求。国际汽车界制定了一项标准,简称为NVH标准,即噪音(Noise)、震荡(Vibration)、平稳(Harshness)3项标准,通俗称为乘坐轿车的“舒适感”。在后隔板和后风窗下横梁之间加设后隔板横梁、后隔板横梁左右延伸板、左右后侧隔板,利用其对后隔板和后风窗下横梁进行支撑,增加整车刚度和强度,解决了汽车后隔板总成在汽车行驶时容易震动和噪音大的问题,既实现了基本的隔离功能又满足了整车刚度和NVH要求的标准,还具备质量轻便和结构简单的特点。本文仅就后风窗下横梁冲压工艺分析和模具结构方面,进行简单介绍。

2 制件介绍

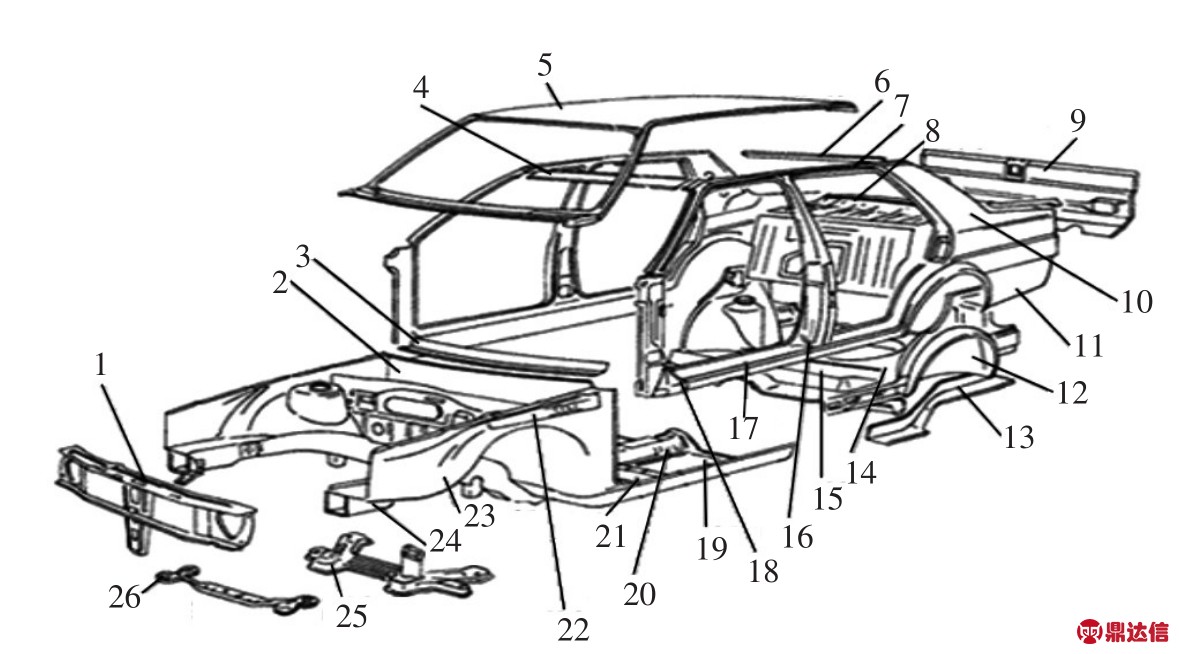

轿车的白车身是由一系列不同形状的冲压件焊接而成一个整体,车身是没有独立的车架的;车门、发动机、翼子板等部件用螺栓、铰链连接在车身上,因此也叫无架式车身,目前轿车几乎都是整体式车身(另外一种是车架式车身,车架是一个独立的部分,车身等固定在车架上,如:货车)。这些冲压件按照区位和功能分,又分可为若干个分总成构成。整个车身的结构如图1所示,其中后隔板总成是白车身的重要组成部分之一,位于整车的后半部,后隔板总成又是由后隔板、后隔板横梁、后隔板横梁左右延伸板、左右后侧隔板、后风窗下横梁等制件构成,是一种将乘坐舱与后备箱隔开的汽车后隔板装置,具体结构如图2所示。

图1 车身结构图

1.散热器框架 2.前围板 3.前风窗框下横梁 4.前风窗框上横梁5.顶盖 6.后风窗框上横梁 7.上边梁 8.后窗台板 9.后围板 10.后立柱(C柱) 11.后翼板 12.后轮罩 13.后纵梁 14.地板后横梁15.后地板 16.中立柱(B柱) 17.门槛 18.前立柱(A柱) 19.前地板 20.地板通道 21.前座椅横梁 22.前挡泥板加强撑 23.前挡泥板 24.前纵梁 25.副车架 26.前横梁

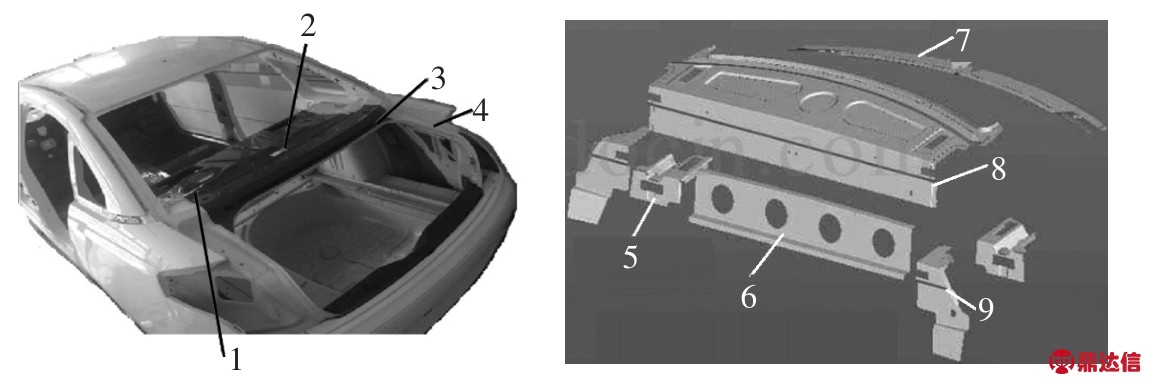

图2 后隔板总成的区位及构成图

1.白车身后部(后隔板总成) 2.后隔板 3.后风窗下横梁4.流水槽 5.后隔板横梁左/右延伸板 6.后隔板横梁7.后风窗下横梁 8.后隔板 9.左/右后侧隔板

后风窗下横梁,如图3所示,材料DX54D+Z-50/50WJX(LZ)266-2014,料 厚 0.77±0.03mm,该制件与车身两侧的流水槽搭接,在后档玻璃的下方,起到流水槽的作用。当车辆后背门打开时,后风窗下横梁的流水槽就成为外露件,人的视觉很容易看到,所以它属于次外观件(外露部分不允许有明显瑕疵)。所以图3中次外观区要求:制件表面平滑,不能有起皱、压痕、硬点、划痕、波痕(手感)等缺陷。

3 工艺分析

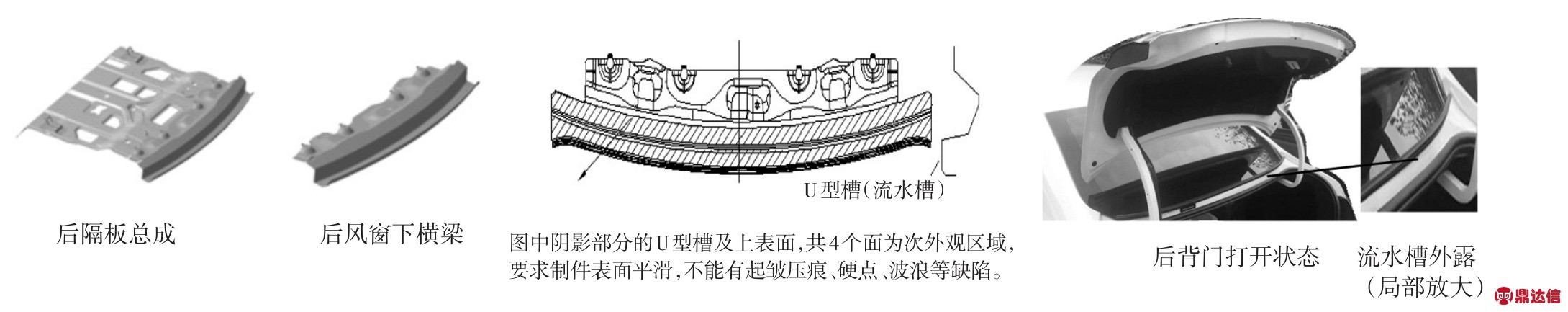

(1)根据制件的材料性能、形状、尺寸大小、装配要求以及次外观件的特有技术要求,制定冲压工艺。初步分析的工艺方案是:OP10落料→OP20拉伸→OP30修边冲孔→OP40翻边整形。具体工序图如图4所示。

(2)根据预定的冲压工艺方案,建立拉伸模型。现在就拉伸模型,进行CAE模拟分析,找出拉伸过程中存在的风险点及改善措施。

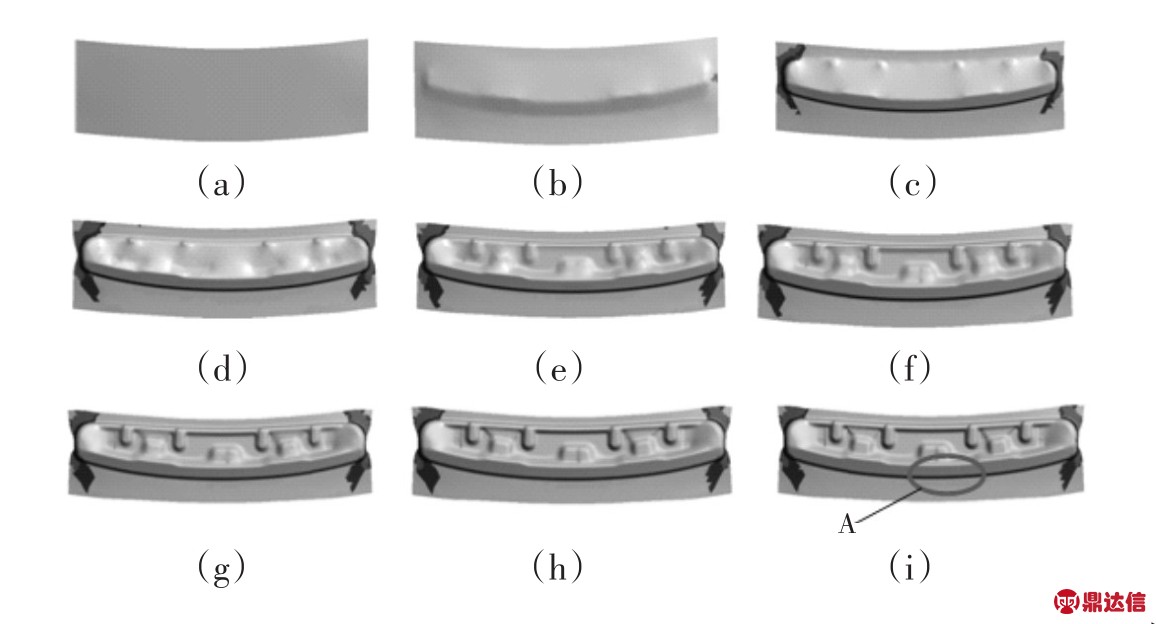

a.首先看看拉伸过程中,模具在各个高度时,制件的拉伸过程成形状态如图5所示。

从CAE分析过程看,制件的成形效果较好,缺陷面基本在制件外部的废料区域,修边时可以去掉。图5中A处局部有少许成形不充分,通过模具调整、增加拉伸筋的方式可以解决。

图3 后隔板总成及后风窗下横梁制件图

图4 冲压工序图

a——OP10落料 b——OP20拉伸 c——OP30修边冲孔 d——OP40翻边整形

图5 CAE拉伸成形过程分析

a——压料面接触时 b——到底前50mm c——到底前30mm d——到底前20mm e——到底前10mm f——到底前5mm g——到底前2mm h——到底前2mm i——到底时

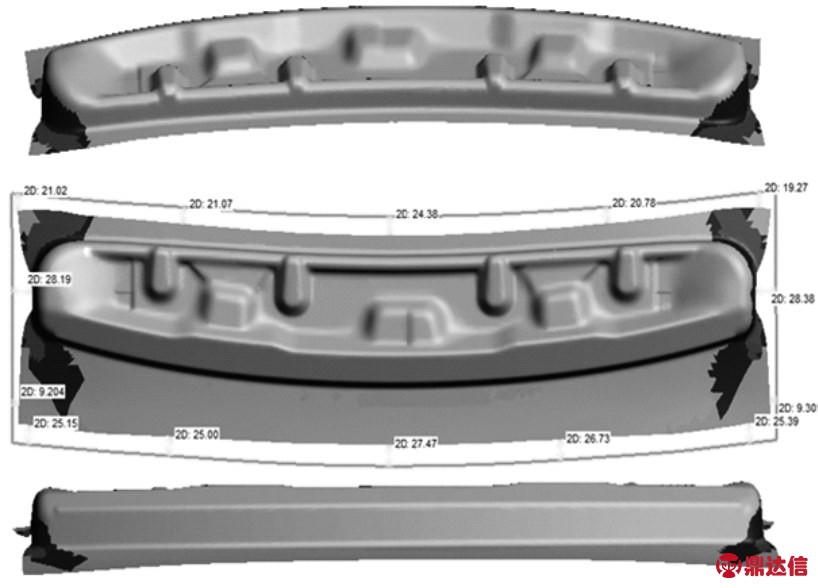

b.材料的流动性分析,如图6所示,从材料的流动性分析得知:材料流动非常均匀,基本流动量在20.2~20.27mm之间,不存在因流动不均而产生流动痕的问题,拉伸效果很好。

图6 材料的流动性分析

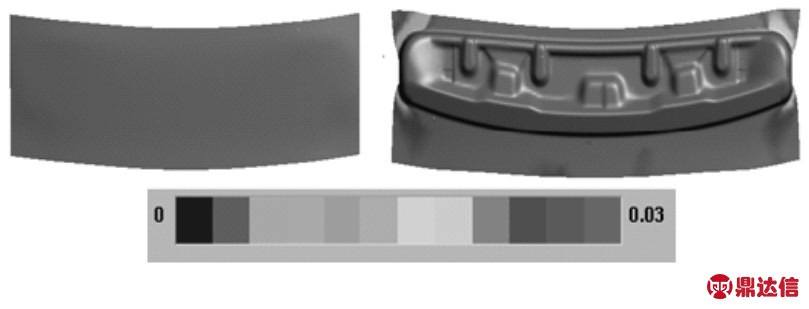

c.压料面起皱分析,如图7所示,从分析结果显示,压料面的最大起皱区在角部0.03mm,角部修边时可以去除,整个制件有效区域的压料面起皱量为0~0.01mm,可以忽略不计,整个压料面不存在起皱问题。

图7 压料面起皱分析

d.制件成形起皱分析,如图8所示,从分析结果显示,制件的最大起皱区在角部0.04mm,角部修边时可以去除,整个制件的有效区域起皱量为0~0.001mm,可以忽略不计,整个制件型面不存在起皱问题。

图8 制件成形起皱分析

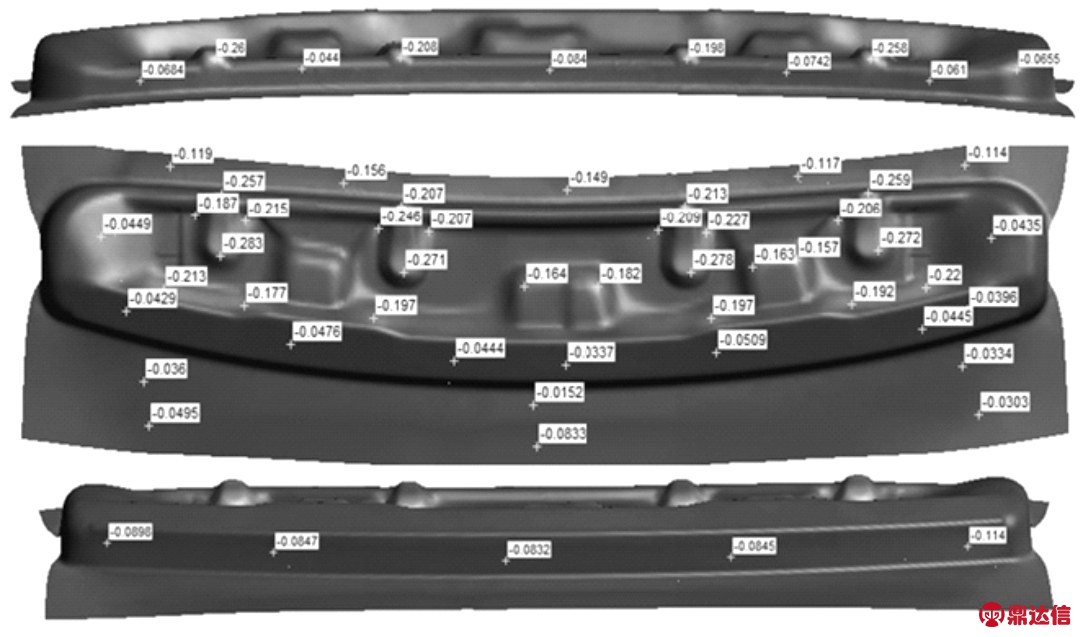

e.材料减薄率分析,如图9所示,从分析结果显示,制件的最大减薄率有28%,主要集中在凸包的圆角处,凸包处的减薄可以通过调整模具的成形的圆角得到改善,其它部位都小于20%,次外观区的减薄率不到5%,符合拉伸条件,而且不会影响次外观区的质量。

图9 材料减薄率分析

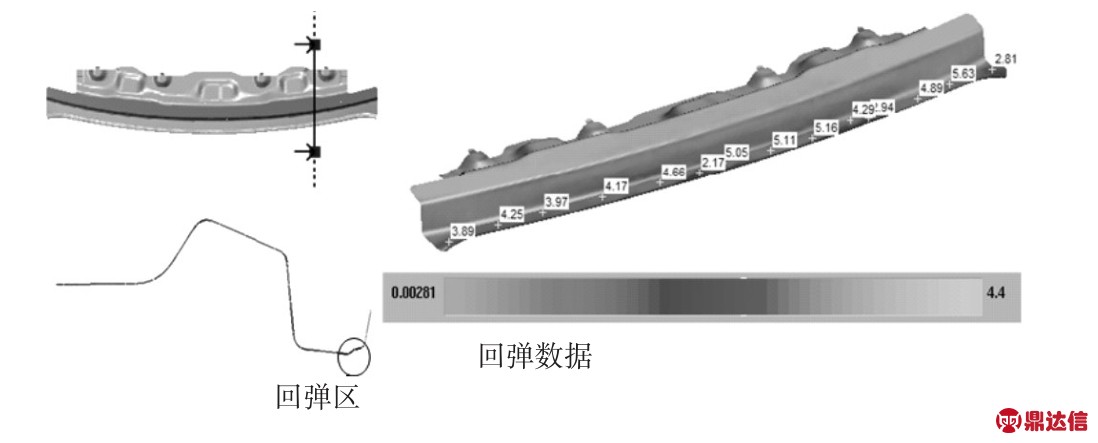

f.制件回弹分析,如图10所示,从分析结果显示,制件的最大回弹量2.1~5.8mm(主要集中在流水槽的翻边角底部,是一整条边),回弹部分可以通过模具型面的补偿得到解决。

图10 制件回弹分析

g.综合分析:制件成形风险不大,需要解决的问题主要是制件拉伸不充分的问题;局部凸包减薄的问题;型面回弹问题;其它方面材料的流动性、起皱情况都较好,不存在风险。

4 模具设计

根据已经确定的冲压工艺和CAE分析的结果,进行模具结构设计。

4.1 落料模具

因为毛坯形状比较简单,可以利用简单的弧线刃口剪切模具,通过开卷落料,完成毛坯的加工,具体模具结构不再描述。

4.2 拉伸模具

次外观件的拉伸模具虽然没有外板件模具的要求那么高,模具的型面还是均设计为整体结构,模具没有相拼结构。上模直接铸出,下模的凸模与模架通过螺钉、键联接,下模与压边圈导向为箱式导向,上、下模具外导向是导向腿结构,保证了凹模与压边圈型面的贴合度,实现了的压料平稳,保证了制件的稳定性。压边力通过串联氮气缸提供,氮气压力可调,具体结构如图11所示。有一部型面放在分型面上,有利于节约制件的原材料,模具的型面必须研合良好,拉伸的分型面光顺,可以考虑模具成形表面镀硬铬处理。

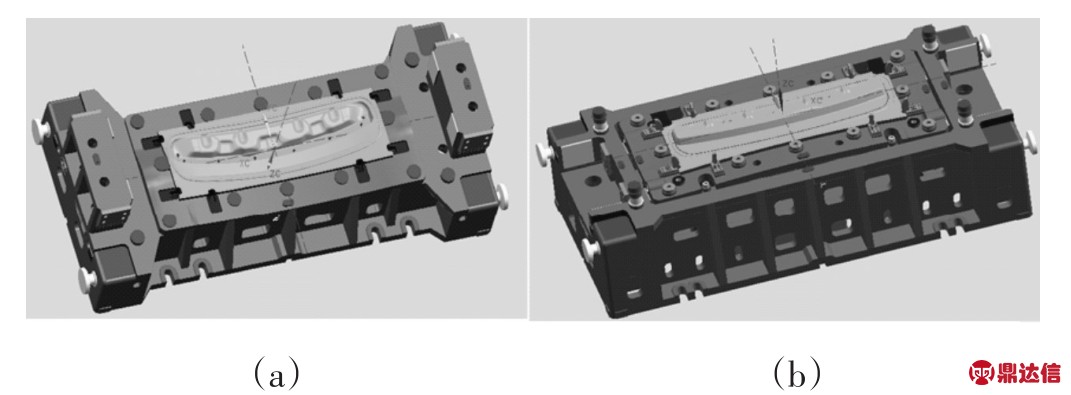

图11 OP20拉伸模具

a——上模 b——下模

4.3 修边冲孔模具

模具通过2个导向腿和4个导柱复合导向,制件通过外形和型面定位,完成修边冲孔,具体结构如图12所示。模具型面必须光滑,无尖点和粗糙面,型面研合良好。

图12 OP30修边冲孔模具

a——上模 b——下模

4.4 翻边整形模具

模具通过2个导向腿导向,制件通过型面和孔定位,翻边,整形型面和凸包。下模推料板导向,并且在非外观区域增加了浮顶块。模具开模时,当推料板将制件顶出,上模的非外观区域型面上还装了4个橡胶头辅助顶块,依靠弹簧作用顶出制件,具体结构如图13所示。模具的型面必须研合良好,翻边整形的型面光顺,可以考虑模具成形表面镀硬铬处理。

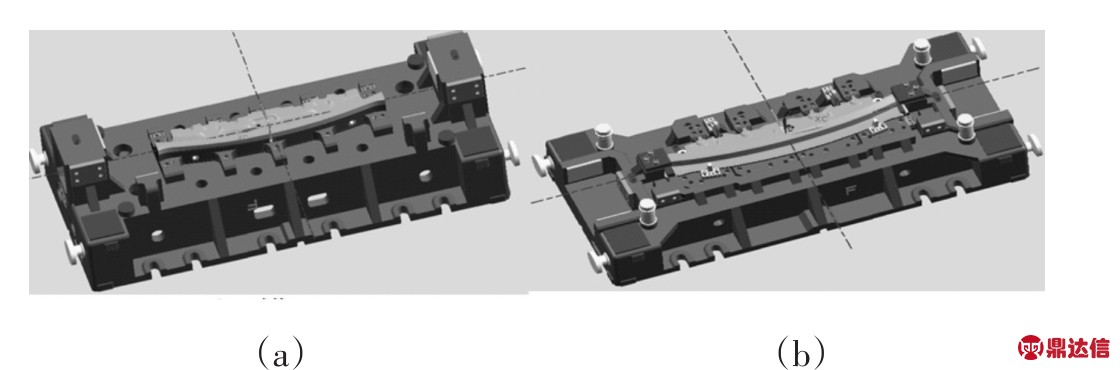

图13 OP40翻边整形模具

a——上模 b——下模

5 模具制造、调试与生产注意事项

(1)汽车模具的精度和表面质量决定着汽车制件的质量和表面状况,所以模具通常是先淬火再精加工,避免因淬火而变形,使得模具精度变低而没法使用。而内板件由于是在汽车的内部,加工完后淬火,就是有些少量变形也问题不大,不影响使用。

(2)在实际模具的调试过程中,根据制件表面质量及材料流动情况(CAE分析的流动量进行对比),对模具的拉延筋、压边力、进行实时调整,保证制件不起皱、无硬点、划痕、波痕、流痕等外观缺陷。

(3)次外观件生产时,板料需要保存清洁或经过专门的清洗线清洗涂油,最好采用冲压自动线进行生产,抓手吸盘搬运制件(吸盘对应的模面不能有避空),尽量避免生产过程中的人为因素,模具需要定期清理,防止制件拉伤、压痕、变形、油污、指纹等缺陷。如果是手工生产线,必须告知操作人员,外观区不要随意用手接触,取放制件时,可以用手接触非外观区,制件的堆放过程中,搬运需要轻拿轻放,不要磕碰制件。

(4)如果外观区有可以修复的微量伤痕,可以通过专用外观打磨机进行抛光处理。

6 结束语

该副模具经过调试,最终确定了毛坯尺寸,整个调试过程比较顺利,而且与计算分析的结果基本一致,最终满足制件要求,如图14所示。经过一定批量的生产验证,模具工作过程稳定,工件尺寸准确,壁厚较均匀,外观质量好,该模具目前已经投入批量生产。通过该制件的工艺分析及模具设计,解决了次外观件生产的质量问题,为类似制件的开发提供了借鉴。

图14 最终制件实物

拉伸模型面设计、分型面的选择,直接影响到制件的成形性、成形质量及调试周期和毛坯的利用率等。丰富的实践经验和模拟技术能为次外观件成形模具提供有效的解决方案,本文通过对次外观件拉伸工艺的计算分析、模具设计的简单描述,对次外观件拉伸模设计具有一定的指导作用。