摘要:针对模态分析、拓扑优化在龙门加工中心动横梁筋板形位尺寸优化中的局限性,提出了基于多目标优化的龙门加工中心动横梁筋板结构优化设计方法。该方法以模态分析和拓扑优化改进后的龙门加工中心动横梁为研究对象,把动横梁的质量、第1阶固有频率和自重状态下最大变形量为优化设计目标函数,动横梁筋板结构的位置尺寸和筋板的厚度尺寸作为优化变量,建立了龙门加工中心动横梁筋板结构的多目标优化模型,分析了优化变量对动横梁质量、第1阶固有频率和自重状态下最大变形量的影响,求出了动横梁部件筋板结构Pareto最优解。经过多目标优化改进后的动横梁部件1阶固有频率提高了7.36%、质量减轻了4.97%、自重状态下最大变形量略有减小,表明该优化设计方法合理可行。

关键词:多目标优化;龙门加工中心;筋板结构

0 引言

随着我国高端装备制造业的快速发展,对高端重型龙门加工中心性能要求也不断提升。依据经验进行设计、根据试验结果和客户反馈进行改进的传统机械产品设计方法[1]已经无法满足产品研发的需要。为了缩短产品研发周期,提高设计效率,研究人员开始尝试在机械产品设计中引入数字化建模和有限元分析技术,对机床关键结构部件进行力学计算和结构优化。

研究显示,机床结构件中筋板的布置形式及尺寸对机床的动态性能、力学性能影响显著[2]。中北大学张宏博等人[3]对深孔钻床床身进行了拓扑优化,在不削弱机床动刚度的情况下使机床质量减少了11.2%;西安理工学院张东生、西班牙学者M.Zatarain等人对机床结构部件进行了模态分析,得到了横梁结构前四阶模态振型和固有频率,为结构优化提供了依据[4-5]。Bi-Chu Wu等人[6]利用两水平尺寸优化机床的概念设计,提高了机床的刚度并减轻了机床的质量。上述优化设计方法都能够从某一侧面找出机床结构部件的薄弱环节,优化后的机床结构部件的静、动态性能都有所提升。但无论是拓扑优化还是模态分析,都无法直接对机床部件中筋板结构的位置尺寸和厚度尺寸进行优化。龙门机床立柱和横梁结构内部均为筋板结构,筋板的位置尺寸和厚度尺寸直接影响结构部件的静、动态特性。针对上述问题,提出了基于多目标优化的龙门加工中心动横梁筋板结构优化设计方法。该方法以动横梁筋板的位置尺寸和厚度尺寸作为优化变量,以动横梁的质量、第1节固有频率和自重状态下的最大变形量作为优化目标,建立动横梁筋板结构的多目标优化模型。最后,通过仿真试验证明设计方法的有效性。

1 多目标优化的描述

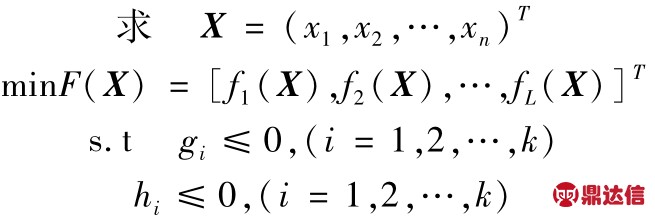

早在1776年,经济学效用理论中萌生了多目标优化理念,经过两百多年的完善和发展,目前多目标优化技术已经在各行业中普遍应用[7]。在机械产品设计中,对某一部件或整机的设计往往期望多项指标都能达到最优值,但各项子目标经常因相互矛盾而无法同时达到最优,因此多目标优化的最终目标不是求得最优解,而是一个基于Pareto原则的最优解[8]。多目标优化问题通用数学模型为[9]:

其中[f1(X),f2(X),…,fL(X)]T为数学模型的向量目标函数。X是n维欧氏空间的一个向量,X=(x1,x2,…,xn)T。对多目标整体求极小值可表示为min F(X)=[f1(X),f2(X),…,fL(X)]T;而gi≤0,(i=1,2,…,m),hi≤0,(i=1,2,…,k)表示X应满足的约束条件。

2 建立动横梁多目标优化模型

使机床运动部件质量小、刚性高是提高机床加速性能[10]和加工精度的有效方法之一。动横梁部件是龙门加工中心关键运动部件之一,其质量、刚度直接影响加工中心工作时动龙门的Z向加速性能和动龙门加工精度。图1所示为某型号龙门加工中心动横梁部件模态分析和拓扑优化改进后的数字化模型。

图1 动横梁部件的数字化模型

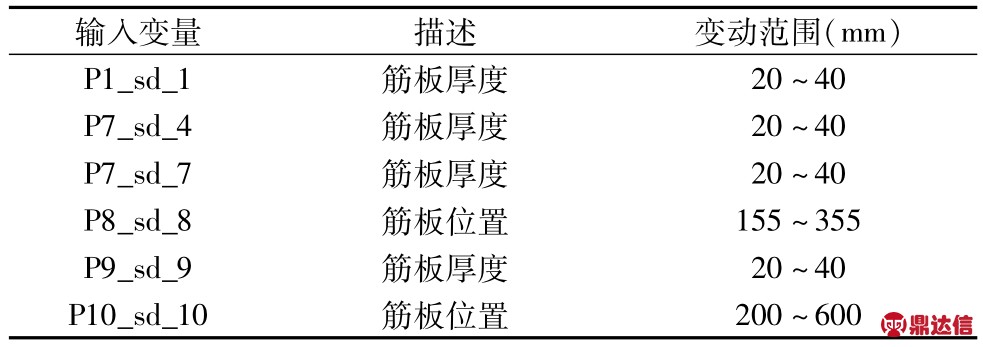

定义动横梁筋板结构多目标优化模型的优化变量。把动横梁数字化模型导入ANSYS Workbench软件,利用Design Modeler模块的建模功能对动横梁部件中需要优化的筋板结构重新建模,然后把定义为优化变量的尺寸参数修改为“DS_XX”格式,从而保证筋板结构的优化变量能被软件识别。动横梁筋板结构多目标优化模型中定义的优化变量详见表1。

表1 优化变量信息

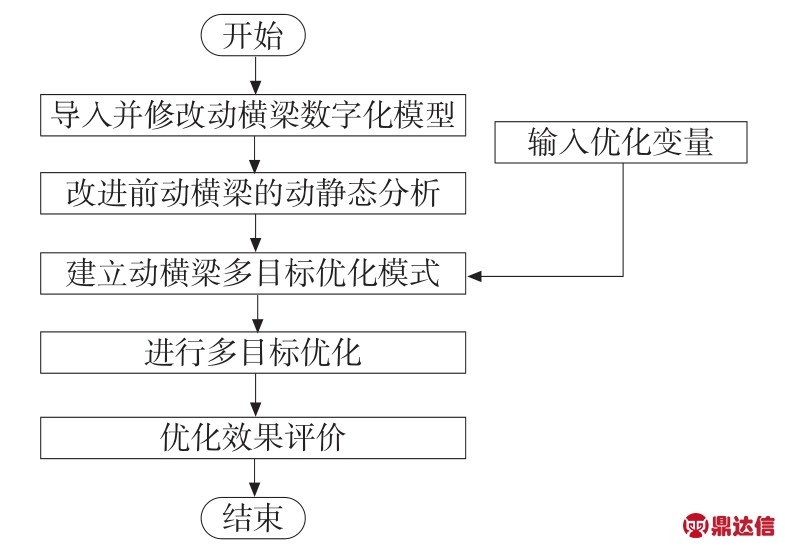

为了简化运算,建模时将动横梁及其上的静压导轨作为一个整体,设置动横梁部件的材料为Q235A,弹性模量为2.0E11,密度为7800kg/m3,泊松比是0.3,使用Sizing功能划分划单元格建立动横梁部件有限元模型。对动横梁部件进行了静力学分析和模态分析,把分析结果中的动横梁的质量、自重状态下的最大变形量和第1阶固有频率等3个性能指标设置为动横梁部件多目标优化的目标函数,建立动横梁部件的多目标优化模型。动横梁部件的多目标优化流程如图2所示。

图2 动横梁部件优化流程图

3 多目标优化设计

利用ANSYS Workbench软件中的目标驱动优化(Goal-Driven Optimization)模块对动横梁部件进行多目标优化。其优化过程分为试验设计、灵敏度分析和优化三个步骤。详细讲述如下。

3.1 试验设计

在动横梁筋板结构多目标优化模型的6个优化变量和3个性能指标之间建立多目标函数关系,经分析计算,可得到46组样本。计算动横梁筋板结构每一组样本下的3个优化目标的具体数值,结果如图3所示。

图3 采集的样本点图表

3.2 灵敏度分析

灵敏度分析是一种研究一个系统或模型中输出变量对输入变量的敏感程度的方法。利用灵敏度分析能够找出对输出变量影响较为严重的某些因数,并称这些因数为敏感因数。通过对这些因数进行改进,从而使整个系统得到优化。

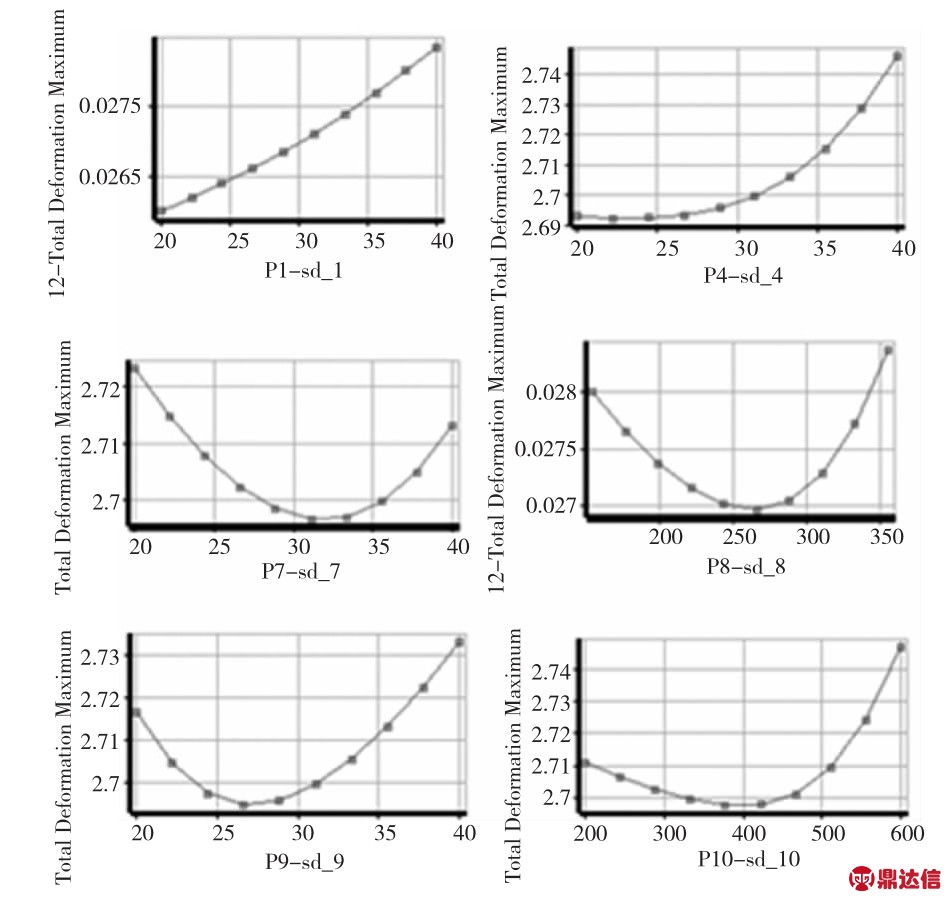

以表1中的6个尺寸参数作为优化变量,以动横梁质量、动横梁第1阶固有频率和动横梁自重状态下最大变形量为优化目标,可以得到3组灵敏度图。分别是优化变量对动横梁质量的灵敏度图、优化变量对动横梁自重状态下最大变形量的灵敏度图和优化变量对动横梁部件第1阶固有频率的灵敏度图。图4所示为优化变量对动横梁自重状态下最大变形量的灵敏度图。

图4 动横梁自重状态下最大变形量的灵敏度图

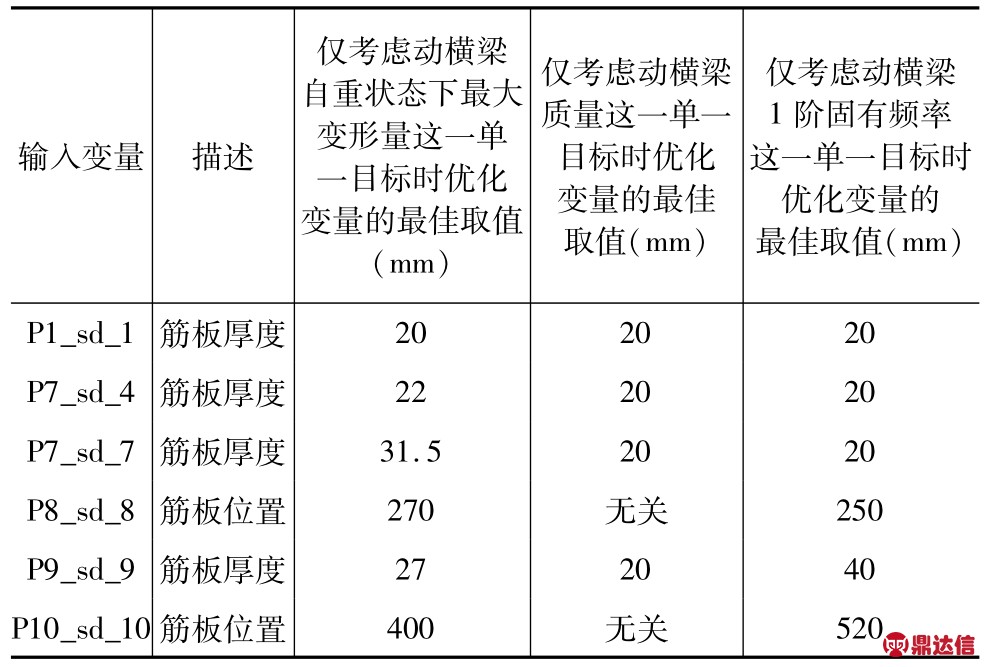

从图4中可以观察出P1_sd_1、P7_sd_4、P7_sd_7、P8_sd_8、P9_sd_9和P10_sd_10六个尺寸参数相对于动横梁自重状态下最大变形量的最佳参数取值,详见表2所示。此外表2也列出了优化变量在仅考虑动横梁质量和仅考虑动横梁1阶固有频率时的最佳取值。

表2 单一目标下的输入变量最佳取值

3.3 优化

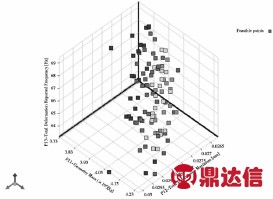

根据动横梁筋板设计要求设置6个优化变量的约束,并设置动横梁部件质量最小、第1阶固有频率最高和自重状态下变形量最小为优化目标约束。利用MOGA遗传算法计算求解,得到动横梁部件的Pareto最优解Tradeoff图,如图5所示。Tradeoff图是以动横梁的3个优化目标作为坐标轴建立的一个空间坐标系,图中的一个点代表一种优化方案,其中绿色点代表可行性解(Feasible points)。

图5 Tradeoff图

在综合考虑动横梁部件的3个优化目标后得到了3组相对最优解Candidate A、Candidate B和Candidate C,如图6所示。

图6 3组局部最优解

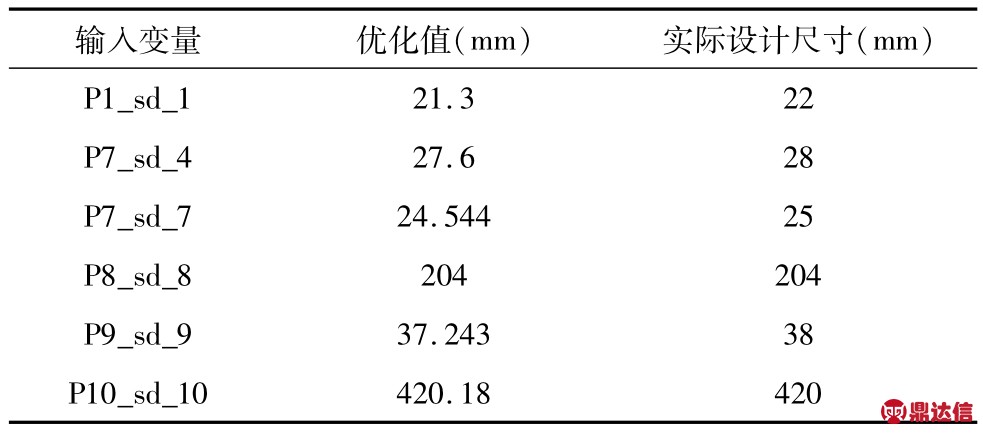

经过对比分析,最终选择了Candidate A作为动横梁部件多目标优化的相对最优解。为方便实际产品设计和制造,对Candidate A方案中的尺寸参数适当圆整,结果如表3所示。

表3 优化变量圆整结果

4 优化效果评价

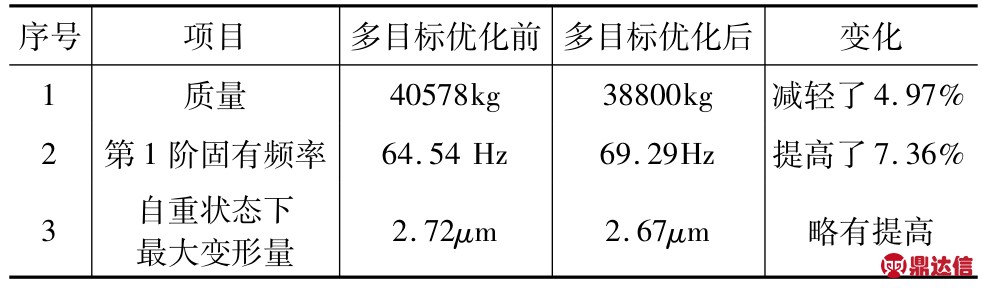

将表3中给出的实际设计尺寸应用到动横梁部件设计中,并对优化后的动横梁部件进行静力学分析和模态分析,优化前后数据对比如表4所示。

表4 动横梁部件多目标优化前后数据比较

鉴于上述机械式悬挂与液压蓄能式悬挂各自的优缺点,现提出一种新的悬挂系统方案——机械液压混合蓄能悬挂系统.机械液压混合蓄能悬挂系统采用液压系统与机械系统联合作用的方法,实现下层桥架与上层桥架的连接,如图2所示.此悬挂沿用机械式悬挂的机械结构(框架、滚轮机构、平衡臂机构、导向轮机构),依据液压蓄能式悬挂液压油缸恒压补偿、维护方便、可靠性高等优点,用液压油缸代替机械式悬挂的碟形弹簧.液压油缸通过套在销轴上的关节轴承与桥架吊耳相连接,降低对销轴、吊耳等零部件的加工精度要求,导向轮机构与悬挂轮机构可实现下层桥架的纵移.

5 小结

综上所述,基于多目标优化的动横梁筋板结构优化设计方法能够使动横梁部件内部筋板的厚度和布局更为合理,找出了动横梁部件动、静态综合性能相对最优解。该多目标优化设计方法能够克服拓扑优化和模态分析的一些不足,且具有普遍性,可以推广到机床立柱、主轴等结构设计中。