Abstract: Taking crossbeam of one large aluminum gantry machining center as the research object, introduce the design study on the shape of section for the beam and the layout of reinforcement plates; use a combination of the theoretical calculation and simulation to analyze its statics characteristic and the deflection of the beam under the extreme operating conditions are obtained. The modal and harmonic analysis of the crossbeam were performed by the ANSYS Workbench software, to get the natural frequencies, modal shapes and the response curves of the structure calculated under differently frequency. The results show that the first, second and fifth natural frequencies would be aroused easily. They could provide a theoretical basis for the further design optimization of the crossbeam.

Key words: gantry machining center; crossbeam; static structural analysis; modal analysis; harmonic analysis

0 引言

大规格铝型材龙门加工中心主要应用于轨道交通、船舶、车辆用铝型材加工领域,因为该类铝型材具有纵向长、截面复杂、薄壁等结构特点及加工易变形、加工速度和效率要求高的工艺特点,所以要求加工中心具有纵向行程长、静动刚度好、精度高等特点。横梁作为机床的关键支撑部件,其性能对机床精度影响较大,需对其进行重点设计及分析。

近年来,国内外对龙门加工中心横梁的静动态特性进行了深入研究。王芳 [1]等人对大型数控龙门铣床横梁进行了设计研究,并采用有限元分析方法获得了横梁在最恶劣工况下的变形位移和应力分布。季彬彬 [2]等人GMF3022龙门加工中心横梁进行了模态及谐响应分析,获取了横梁结构固有频率及振型,并得到了横梁的频幅响应曲线。Alex T. Chen [3]等人利用一种新型有限元算法对非匀质对称叠层梁进行静动态特性分析。本文根据横梁载荷及加工中心的设计要求,对横梁的截面形状及筋板布置进行了设计,并借鉴前人的研究方法对横梁进行了静动态特性分析,以检验横梁设计的合理性。

1 加工中心整体布局及结构设计

1.1 加工中心整体布局

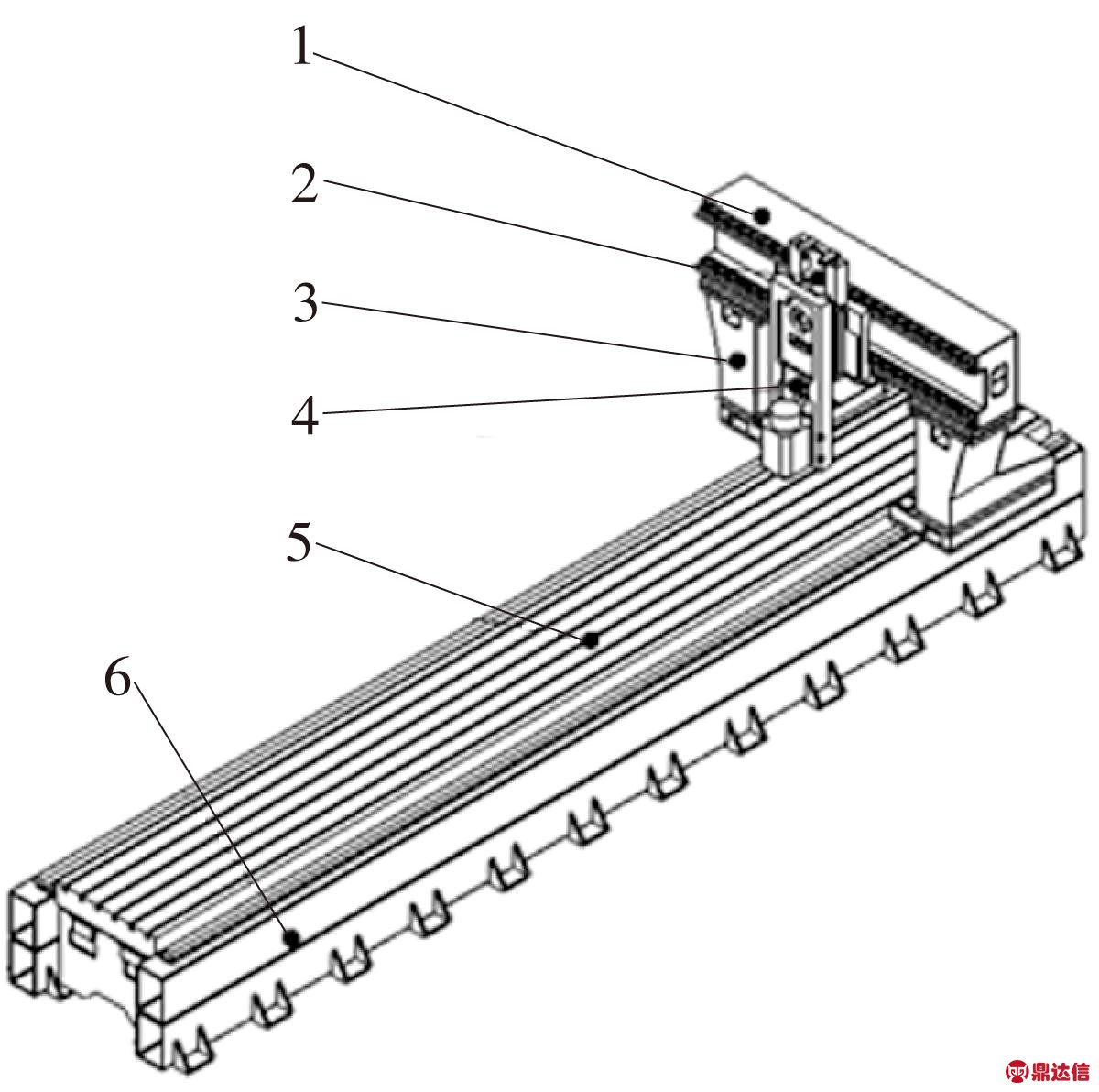

大规格铝型材龙门加工中心采用床身、工作台固定,横梁、滑座、滑枕移动的定梁动柱龙门式结构,主体结构包括由床身、左右立柱、工作台、横梁、滑座、滑枕等部分,如图1所示。

1.横梁 2.滑座 3.滑枕 4.立柱 5.工作台 6.床身

图1 大规格铝型材龙门加工中心整机三维图

1.2 加工中心横梁设计

(1)横梁受力分析

横梁的结构设计要建立在正确的对横梁进行受力分析的基础上。工作时,横梁主要受三个力作用 [1]:

1)横梁的自重及横梁上导轨的重力;

2)横梁滑座、滑枕、电机、主轴、外围钣金件的重力,这部分对于横梁来说是个偏心力,因为滑鞍及主主轴系统的质心与横梁的质心不重合;

3)切削力。

以上三种力作用在横梁后,会使横梁既产生弯曲变形,又会有扭转变形。这对机床的主轴定位精度影响很大,从而进一步影响到机床的加工精度 [1],因此横梁的结构设计就显得尤为重要。本文在横梁设计时,着重从两方面来提高横梁的刚度:选择有利的截面形状和设置合理的隔板和加强筋。

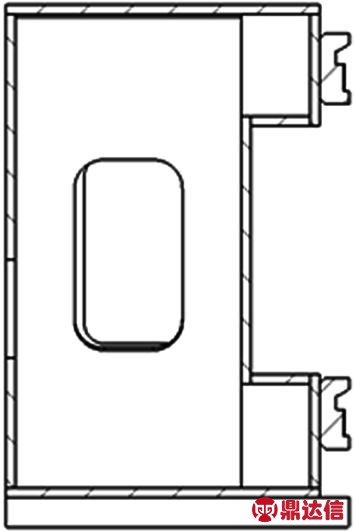

(2)横梁截面形状设计

图2 横梁截面形状

一般来说,方形截面的抗弯刚度比圆形的大,而抗扭刚度则比圆形小。因此,如果支承件所承受的弯矩大于扭矩,则截面形状以方形或矩形为佳,其中,又以矩形截面的综合刚性最好 [1]。本文龙门加工中心横梁变形既有弯曲,又有扭转,因此截面形状设计为矩形,如图2所示。

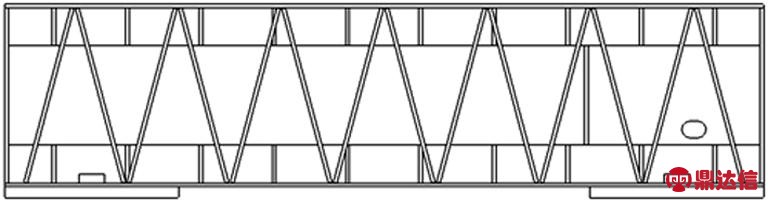

(3)横梁板筋设计

横梁的内部板筋是根据载荷特点,通过合理布置隔板及加强筋的形式来提高横梁整体及局部刚度的重要方法,本文横梁内部采用W形加强筋的结构形式,如图3所示,这种结构相比十字筋具有较好的抗扭、抗弯性能,而且相比米字形筋工艺简单。

图3 横梁筋板布置图

设计时,横梁的自重也是需着重考虑的因素,若横梁自重太重,会加大弯曲变形,也使成本增加,因此横梁采用焊接结构,并通过在筋板中部开设矩形窗口的方法来减轻横梁的重量。

2 横梁静力学分析

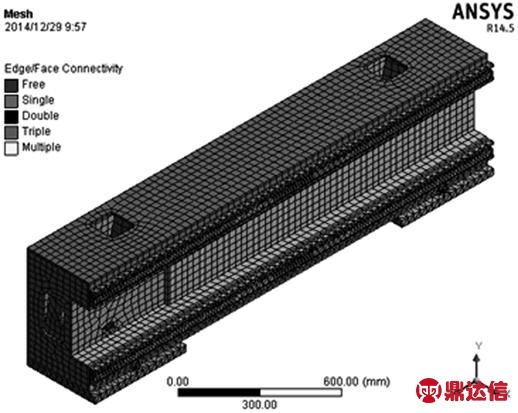

2.1 横梁有限元模型建立

(1)模型简化:在建模时对横梁模型进行适当的简化,去除螺纹孔及小圆角、倒角等;

(2)定义材料属性:横梁材料为Q235,材料属性设置为: 弹性模量取2.10×10 11Pa,泊松比取0. 33,密度取7850kg /m 3;

(3)结合面设置:因横梁为钢板焊接而成,各结合面设置为Bonded;

(4)网格划分:采用8 节点的Solid45单元结构,运用自由网格划分类型对横梁进行划分网格,有限元模型如图4所示。

图4 横梁有限元模型

2.2 横梁载荷计算

首先求出典型工况下的切削力,并通过切削力及横梁组件自重求出横梁滑块的负载,其反力即为横梁外部载荷。

(1)切削力计算

本龙门加工中心主要完成轻质合金板材或板状焊接件的钻孔、铣槽及铣轮廓形状等加工工序,在本文中以端铣铝板(材质为6005A-T6)这一工况分析计算铣削力,铣削力的计算公式为 [4]:

式中各参数为:工件材料对切削力的影响系数C F=177;修正参数k F=1.04;径向切深a e=40mm;每齿进给量a f=0.2mm;铣削深度a p=6mm;铣刀齿数z=4;铣刀直径d 0=50mm。将数值代入公式可求出圆周铣削力F z=872N。

将铣削力分解得:

纵向切削分力 F f=0.4F c=345N;

横向切削分力 F ε=0.9F c=785N;

垂直切削分力 F fN=0.5F c=436N。

(2)横梁外载荷计算

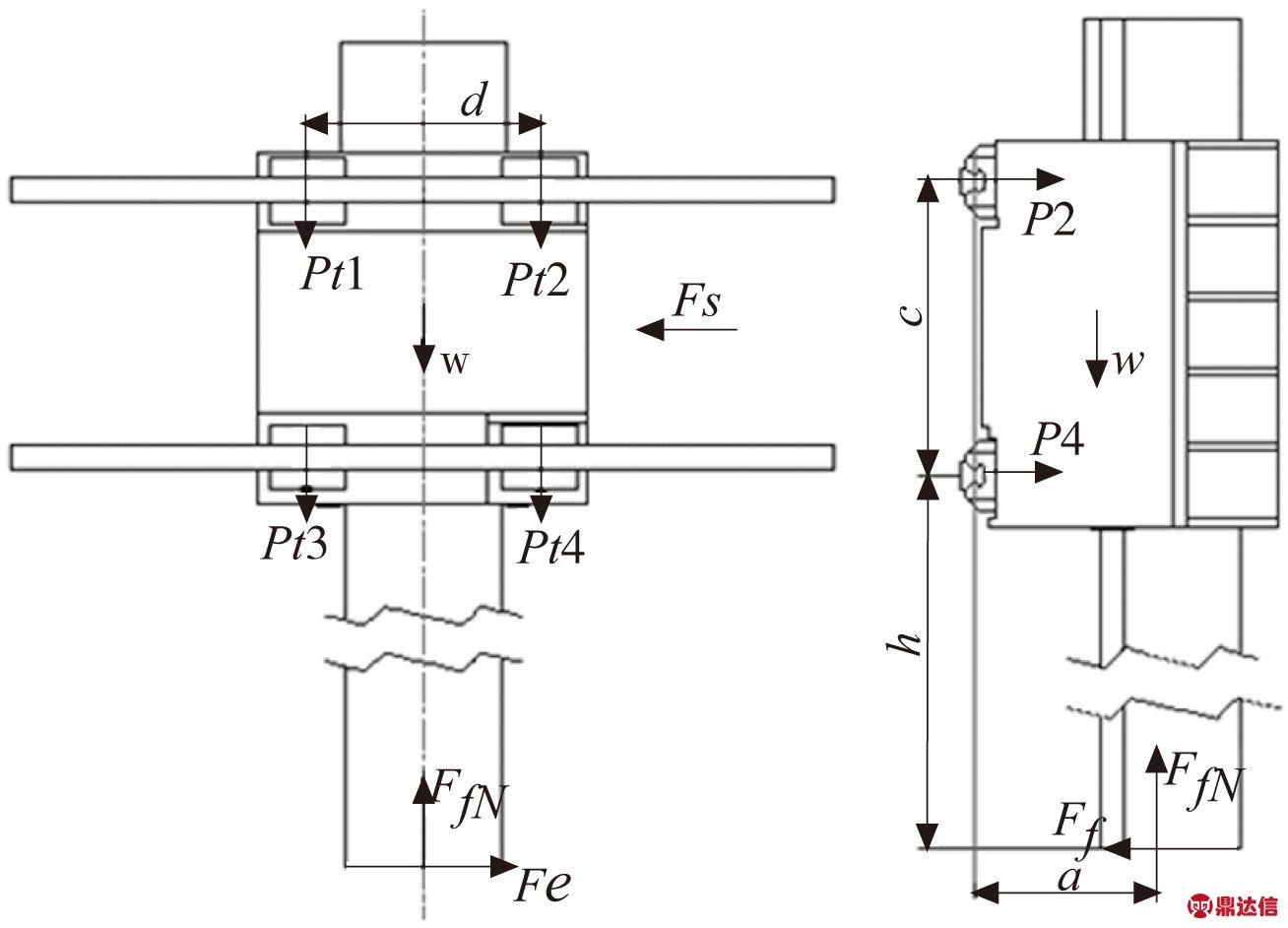

图5 导轨受力示意图

考虑极限加工状态,滑座位于横梁的中部且滑枕伸出最长时,横梁此时受力状态最为恶劣 [5]。计算单个滑块承受的载荷时,将滑枕、滑座、主轴等横梁组件作为整体进行受力分析,如图5所示。

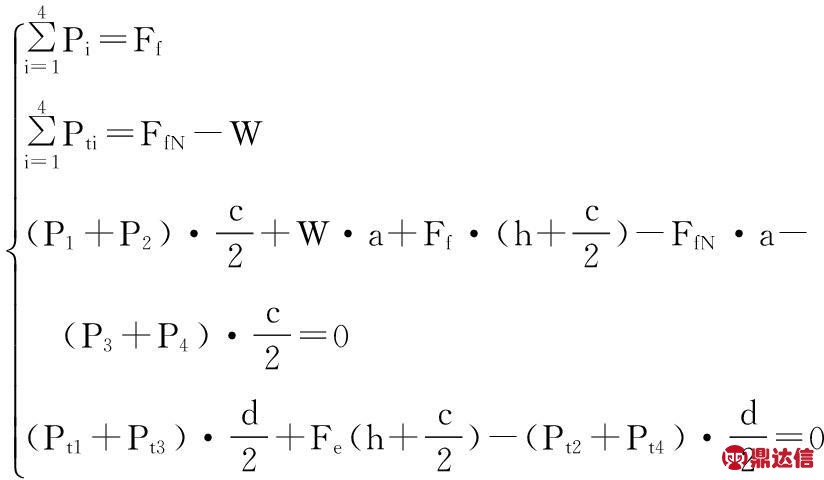

在最大铣削力作用下,根据力平衡和力矩平衡可得到如下方程:

式中,W为横梁组件总重;F f,F fN,F e为铣削分力;P i 为滑块法向压力,P ti为滑块侧向压力;c 为导轨间距,d 为滑块间距;a 为重心与导轨间距,h 为刀尖至下导轨的距离。

求解方程组时做如下假设:同一条直线导轨上的滑块法向压力相等,同一竖直线上的滑块侧向压力相等 [6],即:

求得:P 1=P 2=-1407.6N,P 3=P 4=1580.2N,P t1=P t3=-1433.9N,P t2=P t4=251.9N,负号表示方向与图示方向相反。

横梁外部载荷为滑块负载的反力:

F 1=F 2=1407.6N,F 3=F 4=-1580.2N

F t1=F t3=1433.9N,F t2=F t4=-251.9N

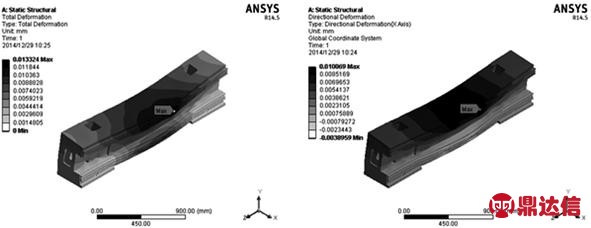

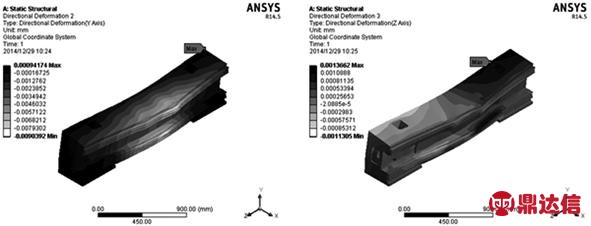

2.3 分析求解

横梁与立柱之间通过螺栓连接,约束横梁上与立柱结合面的全部自由度来实现对横梁组件的约束;对横梁施加标准重力场,并将上述计算得到的滑块负载的反力施加到导轨安装面上滑块对应位置;进行静力学分析得到横梁总体及各向变形云图,如图6所示。

(a) 总位移云图 (b) X向位移云图

(c) Y向位移云图 (d) Z向位移云图

图6 龙门架自重作用下各向位移云图

结果表明:横梁总变形量最大值为0.013mm, X向为0.010mm, Y向为0.001mm, Z向为-0.009mm。一般龙门式加工中心参考标准为全长0.04/1000,局部0.02/1000 [7],该龙门加工中心门宽1200mm,横梁结构满足设计标准,静刚度良好,还需进一步进行动态特性分析验证横梁合理性。

3 横梁动态特性分析

3.1 模态分析

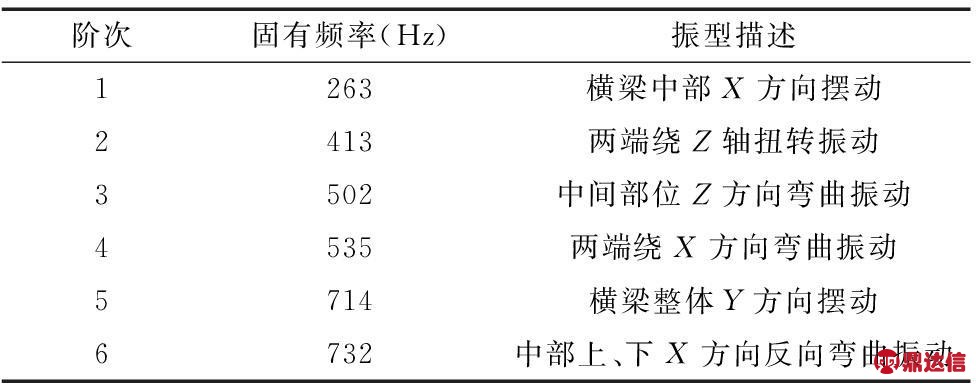

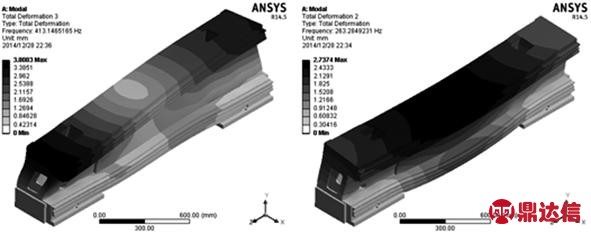

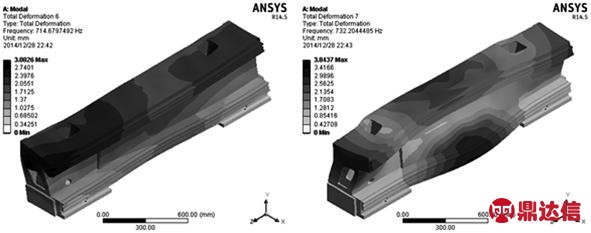

横梁属于连续体,质量和弹性是连续分布的,理论上有无穷多阶模态,因结构的振动特性一般是有其低阶振动特性决定的 [8-9],分析时取前6阶模态进行分析。表1为横梁的前6阶模态固有频率及各阶振型表现,前6阶振型云图如图7所示。

表1 横梁各阶固有频率及振型描述

(a) 1阶 (b)2阶

(c)3阶 (d) 4阶

(e) 5阶 (f) 6阶

图7 横梁结构的前6阶固有频率及振型

加工中心主轴的转速范围为0~24000rpm,故切削力对横梁的激振频率范围为f=nz/60=(0~400) zHz,其中 z为齿数,激振力频率往往能够涵盖各阶固有频率,故很难通过改变结构提高固有频率的方法避免共振,需进一步进行谐响应分析,找出横梁切削过程中发生明显共振的频率。

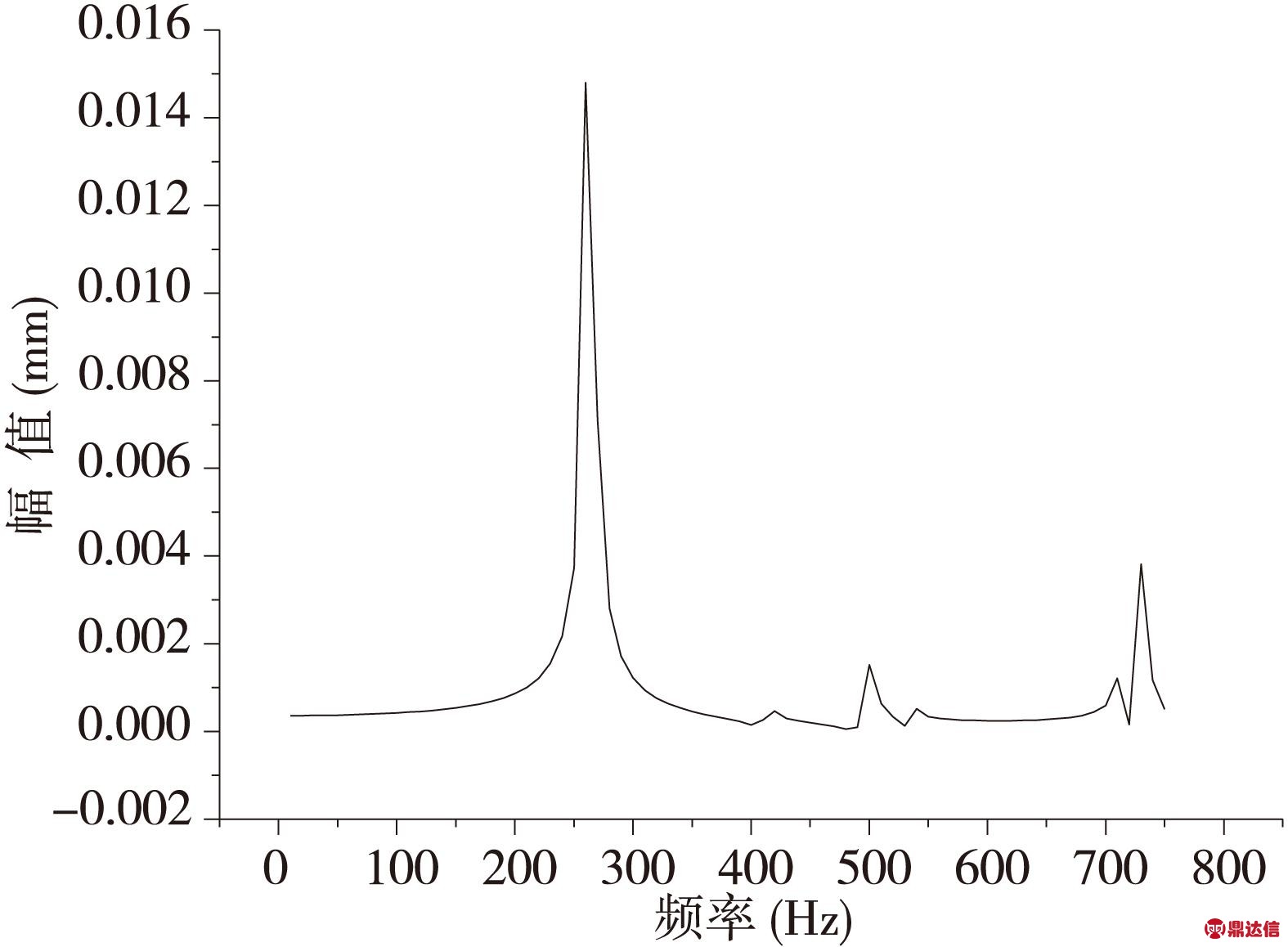

3.2 横梁谐响应分析

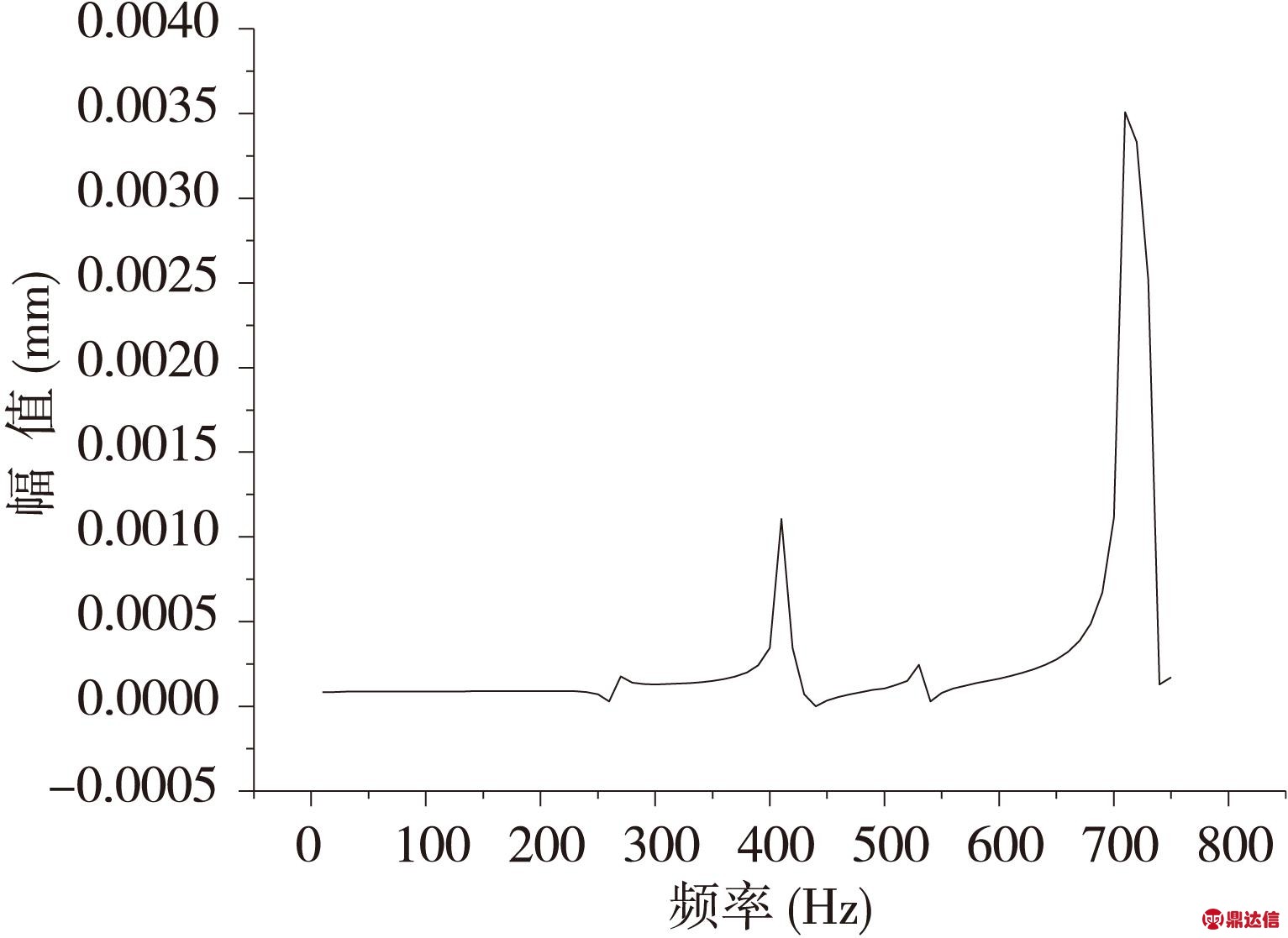

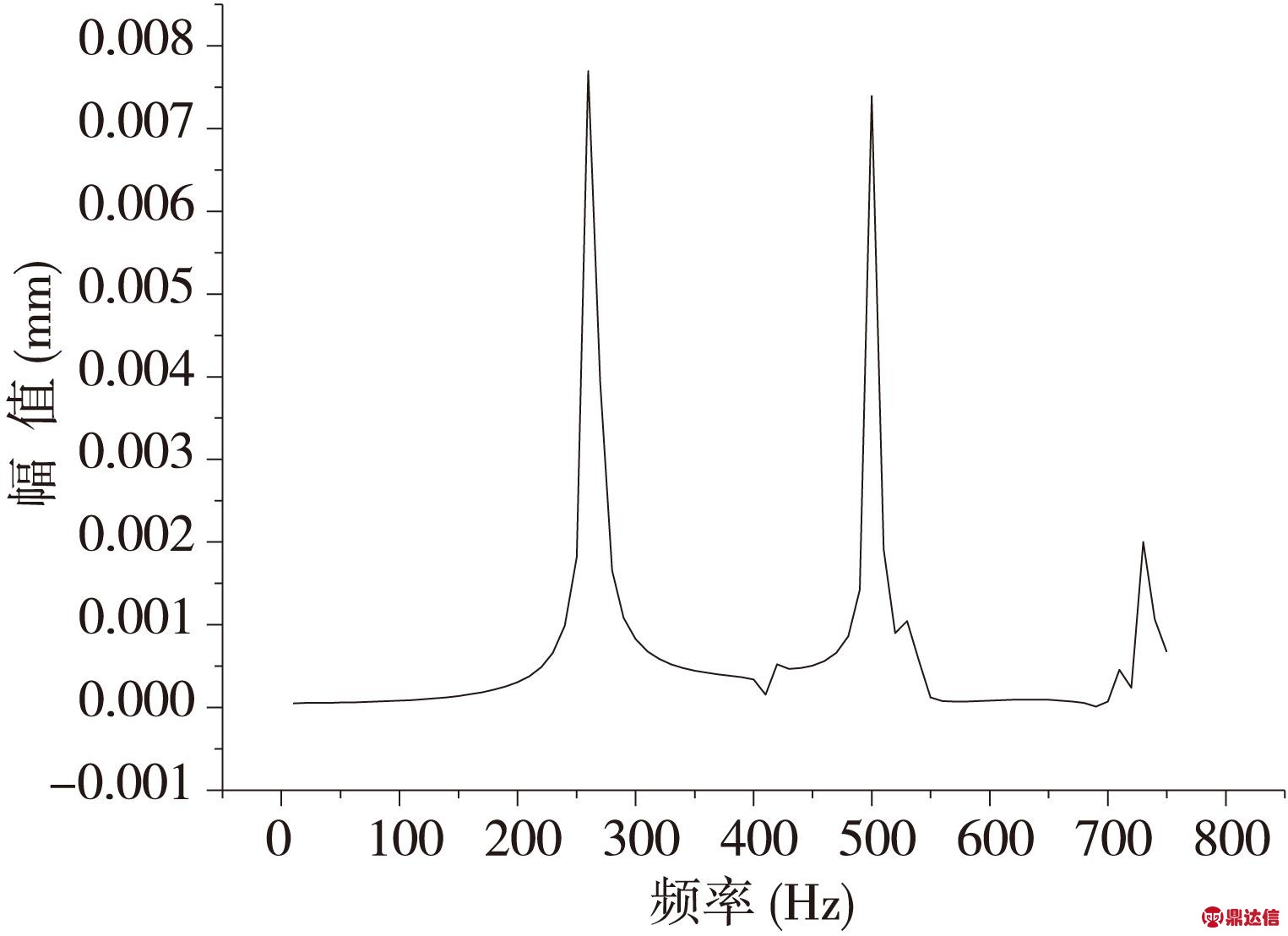

通过远程力(Remote Force)将2.2节中求得的切削力合力施加在滑块对应导轨面上,并设定载荷按正弦规律变化。由模态分析结果得到横梁的前6阶固有频率范围为263~732Hz,且机床实际工作频率为(0~400) zHz,所以在谐响应分析中设定激振力的频率范围为0~750Hz,采用完全法分75步进行该频率段内横梁的无阻尼动态谐响应求解 [10]。横梁导轨安装面的振动对加工精度影响较大,故对横梁上导轨安装面进行分析,得到其在 X、 Y、 Z方向的幅频响应曲线,如图8所示。

(a) X向

(b) Y向

(c) Z向

图8 横梁各向幅频响应曲线图

由图8可以看出:

(1)在机床工作频率0~200Hz范围内, X/ Y/ Z三个方向的振动幅值都很小,说明横梁在此范围内不会发生共振,具有良好的动态性能;

(2)激振力频率达到260Hz附近时,横梁 X向频响应最大,振动幅值为0.0148mm;激振力频率达到710Hz附近时,横梁 Y向频响应最大,振动幅值为0.0035mm;激振力频率达到260Hz、500Hz附近时,横梁 Z向频响应最大,振动幅值分别为0.0077mm、0.0074mm;

(3)由模态分析结果可知,横梁的第1阶固有频率为263Hz,第3阶固有频率为502Hz,第五阶固有频率为714Hz,故切削力频率与横梁1、3、5阶固有频率接近时,横梁具有较大的位移响应;在机床实际加工过程中,根据公式f=nz/60,应合理选择工艺参数(刀具齿数、主轴转速),使激振力的频率远离横梁的1、3、5阶频率,以避免共振的发生 [10],例如采用两刃立铣刀铣削时,设置转速时应避开7890rpm、15060rpm、21420rpm及其附近转速。

4 结束语

(1)通过对极端工况下横梁静力学分析,得到横梁总变形量最大值为0.013mm,满足设计标准;

(2)通过对横梁进行模态分析,获得横梁的前六阶固有频率及振型;

(3)通过对横梁的谐响应分析,找到横梁发生共振的频率、幅值,切削力频率与横梁1、3、5阶固有频率接近时,横梁容易发生共振,在加工时应应合理选择工艺参数(刀具齿数、主轴转速)使激振频率远离共振频率;

(4)该横梁结构静刚度满足设计标准,为横梁下一步的结构优化及轻量化设计提供了一定的理论基础。