摘 要:采用非线性有限元软件对汽车横梁开展弯管和内高压成形的多道次成形全过程数值模拟,并探讨了内高压成形过程中不同液压加载方式以及摩擦系数对成形构件壁厚分布的影响规律。仿真分析的结果表明:在内压力加载方式中,前期增长较缓慢,后期增长较迅速的折线加载方式下成形件的成形效果最好;在摩擦系数中,μ=0.125下成形质量最高。因此,选择合适的液压加载方式以及降低摩擦系数可在一定程度上提高成形件的成形质量。

关键词:汽车横梁;管材内高压成形;液压加载路径;摩擦系数;仿真分析

0 引言

随着能源短缺和环境污染问题的日益突出,汽车轻量化技术备受人们关注。汽车轻量化技术即在满足汽车安全性及舒适性的前提下减轻车身重量。据研究表明,汽车每减少质量100 kg,油耗可降低(0.3 ~ 0.6)L/100 km,CO2排放量可减少约 5 g/km[1]。故这一技术显得十分重要。近年来,内高压成形技术在汽车轻量化中得到了重要的运用,该技术的原理是通过在管材内部施加一定的液压力,同时冲头对管材轴向补料,使管坯在模具内发生塑性变形,使管壁与模具内表面贴合,获取所需形状的零件。目前主要运用于空心轴类件、非圆截面空心构件以及复杂管件等的制造。Kristoffer Trana等[2]利用 Ls-Dyna有限元仿真软件对轿车A柱进行成形模拟,包括管坯的弯曲及内高压成形,将仿真结果与试验结果进行对比了解到,管坯的预成形阶段对最终的液压成形具有很大的影响。荣吉利等[3]、张豫宁等[4]采用ABAQUS有限元软件开展了微型车后桥胀形工艺的数值模拟,通过分析,获取了合理的加载路径。王连东等[5-6]针对某小型汽车桥壳,阐述了内高压成形工艺过程,并进行了数值模拟及工艺试验,试制出合格的样件,得到了适合的预胀形及终胀形的加载路径。刘劲松等[7]针对汽车发动机的配气凸轮轴,进行薄壁管件的内高压成形实验研究,使得结构重量减轻,整体可靠性提高,且大幅降低加工成本,为发动机的紧凑化、轻量化提供技术支撑。

汽车横梁作为汽车异形管件的一种,传统的设计采用冲压——焊接成形。与传统工艺相比,内高压成形技术的主要优点为减轻了质量和提高了材料利用率,减少了模具数量,降低了模具费用,整体成形提高了材料的刚度与强度,提高了成形零件的精度。本文通过非线性有限元软件AUTOFORM对汽车横梁弯管、内高压成形全过程进行数值模拟,并分析在内高压成形过程中不同液压加载路径和摩擦系数对成形质量的影响规律。

1 计算模型

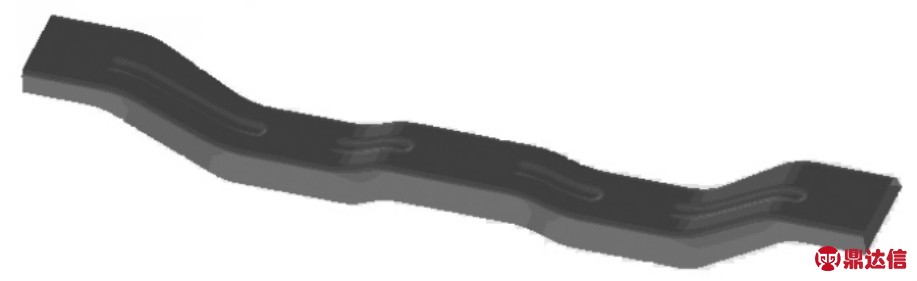

某汽车横梁结构如图1所示,长度为1170.3mm,壁厚2 mm,横梁最小截面周长219.8 mm,最小截面周长所对应圆管直径为69.9 mm,基于最小截面所对应圆管直径选取初始管坯直径为68 mm.横梁几何形状复杂,轴线弯曲成弓形,局部有凸凹台阶面,截面为非规则的梯形,由于横梁有八道弯,是一个轴线形状为曲线的结构件。由于管坯不能直接放置于内高压成形模具的型腔内,需要通过预成形获得与最终零件具有相同或者相似几何外形和空间轴线的空心管坯。因此本次模拟过程采用多道次内高压成形,即内高压成形工序中以弯管后的结果管件作为初始管坯进行胀形。

图1 汽车横梁几何模型

2 成形工艺仿真

2.1 预弯成形

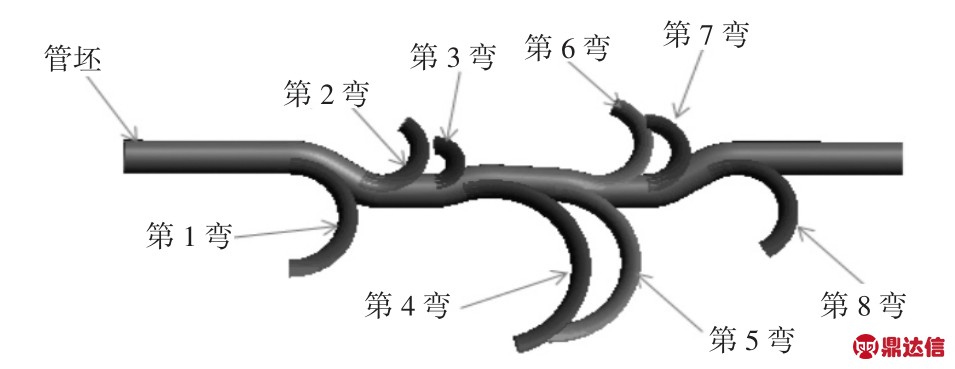

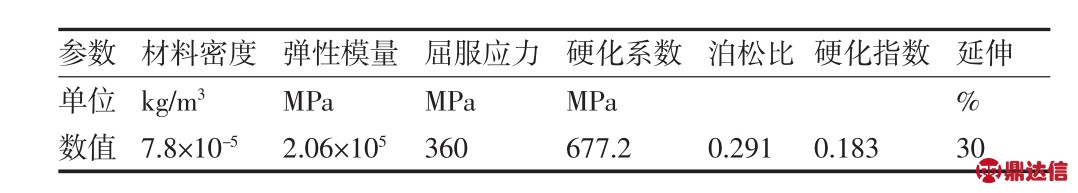

为保证汽车横梁的弯曲精度,因此采用绕弯工艺进行预弯成形。选取初始管坯长度为1 190 mm,厚度2 mm,直径68 mm,材料为SPH440.弯模都划分为刚性单元,根据横梁几何模型将管坯进行八道弯曲,弯模与管坯接触面摩擦系数设置为标准钢的摩擦系数0.125.弯管示意图如图2所示,材料力学参数如表1所示。

图2 弯管示意图

表1 材料参数

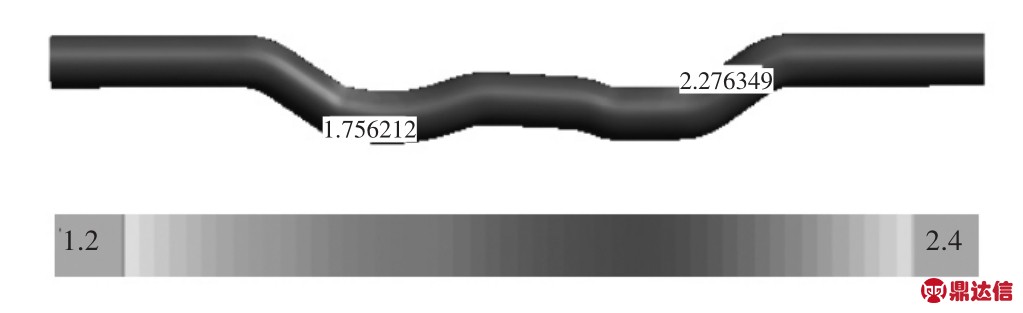

弯曲结果如图3所示,由图所知弯管后零件最大减薄处位于第一道弯外侧,此处壁厚1.75 mm,减薄率为12.2%,最大增厚处位于第七道弯内侧,厚度2.27 mm,增厚率为13.8%,没有产生起皱和破裂缺陷,减薄和增厚都在安全范围之内。

图3 弯管后壁厚分布

2.2 内高压成形

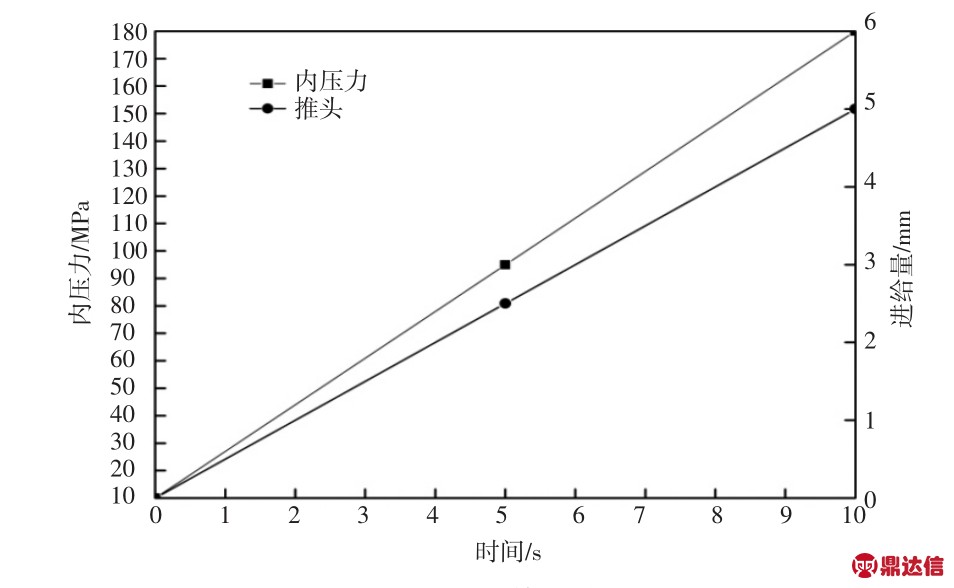

汽车横梁内高压成形模型如图4所示,借助有限元软件将原始几何模型两端设置冲头进给补料区,并将其划分为上下模具,以上道弯曲成形后的管件作为待成形管件,并在其两端建立冲头,其中上下模具及左右冲头设置为刚性单元,待成形管件为弯曲结果管件,模具与管件接触面的摩擦系数为0.125.考虑横梁结构的特殊性,横截面处呈扁平梯形形状,容易在合模过程中使管坯挤压到一起导致最后成形失败,因此在合模过程中在管内施加适量的内压力,保证成形质量,故选取合模压力10 MPa,合模完成后内高压整形时间为10 s,最终成形压力为180 MPa.由于汽车横梁左右结构对称,设置左右冲头轴向进给量为5 mm,其加载路径如图5所示。

图4 内高压成形有限元模型

图5 加载路径

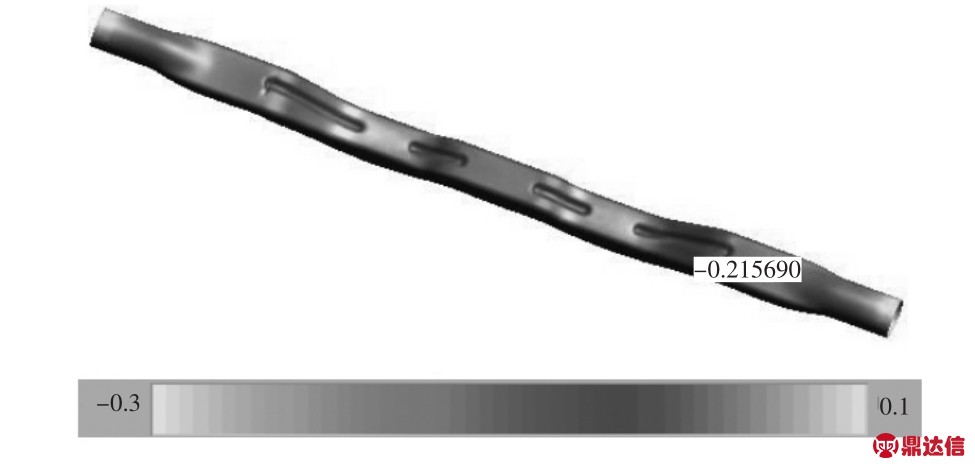

内高压成形结果如图6所示。从图中可以看出横梁最大减薄率为21.5%,此处壁厚为1.57 mm,最大减薄处位于靠近端部的圆角过渡区。因为此处管材的变形量相对于其他区域更大,同时此处变形情况最为复杂,在轴向补料过程中,金属材料在此处的流动较为困难,补料效果不佳。

图6 壁厚减薄率分布

3 各参数影响

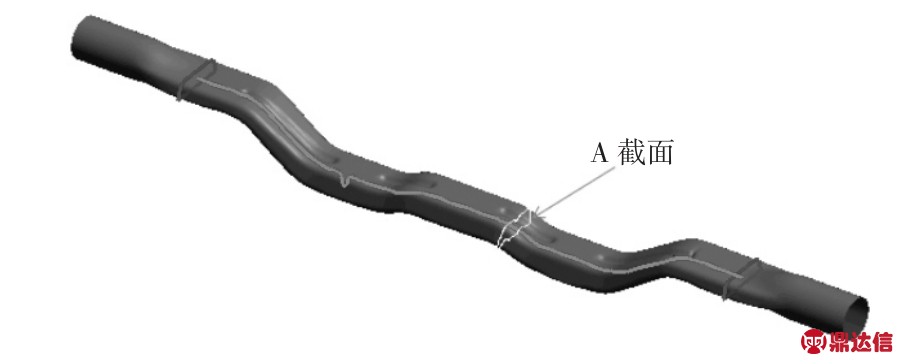

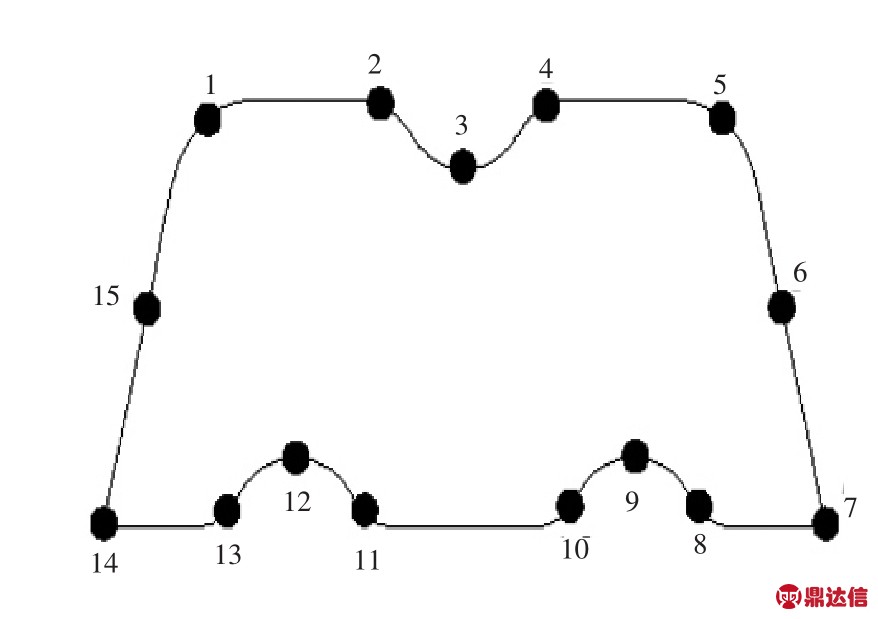

为探究各参数对横梁内高压成形结果壁厚的影响规律,以横梁A截面作为典型截面,并以此为研究对象,在此截面上选取15个测点,所选截面如图7所示,测点分布如图8所示。

图7 所选横截面

图8 测点分布

3.1 液压加载路径

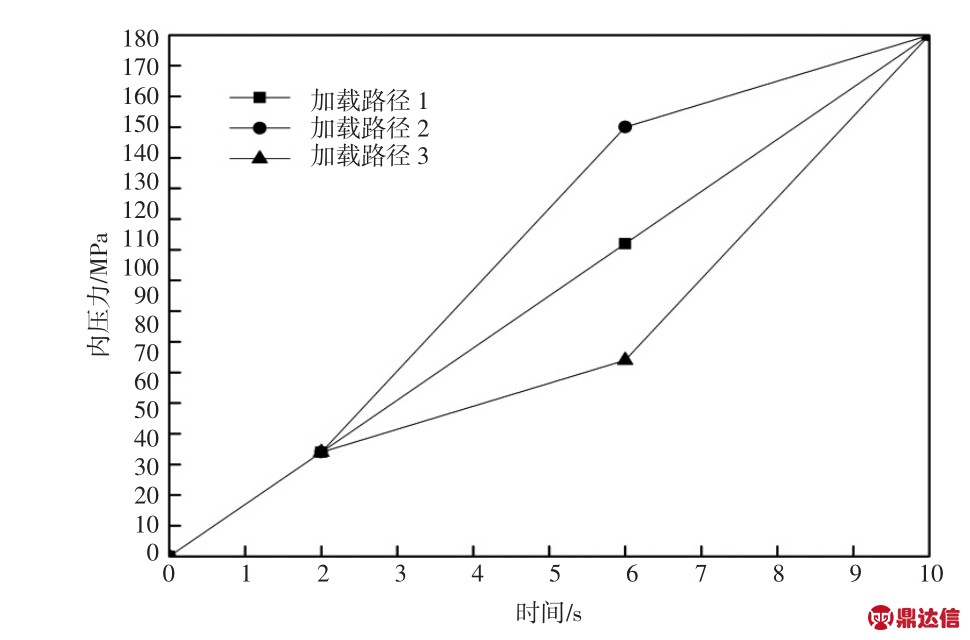

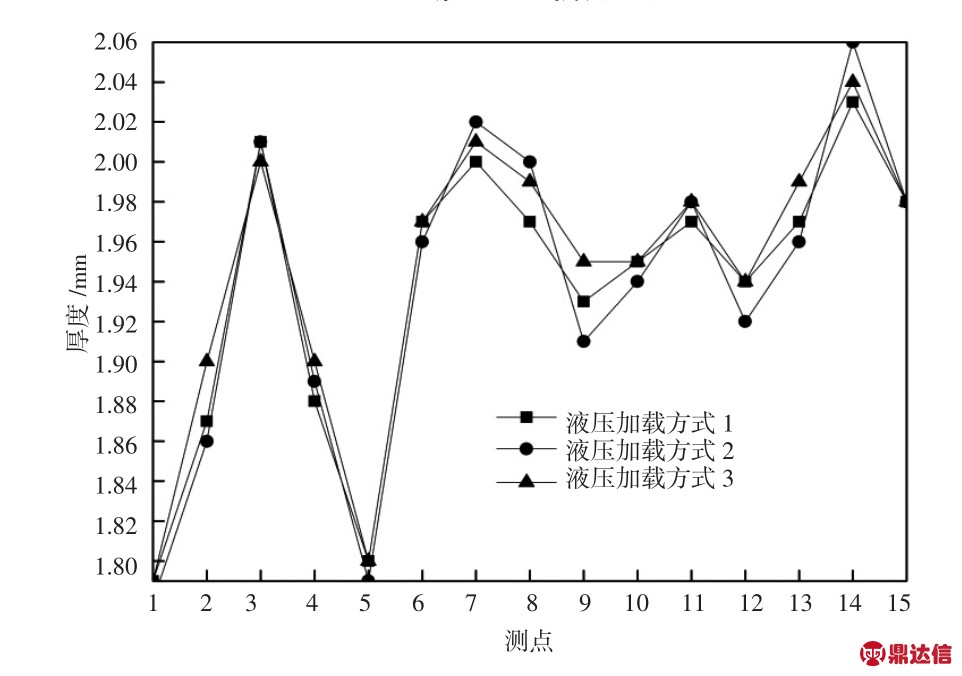

液压加载路径是指油或乳化液等柔性介质经冲头进入管材内部并在管内形成的液压力随时间变化而变化的情况,加载路径会直接影响材料内高压成形结果的成形性能。在汽车横梁这类异形截面结构件的成形过程中,以沿横截面方向的形变为管坯的主要变形模式,在保证不产生破裂、起皱等成形缺陷的前提下,成形结果截面壁厚分布越均匀,说明成形质量越好。本文研究三种不同液压加载路径对横梁A截面的壁厚分布的影响,液压加载路径如图9所示,其中加载路径1为线性加载,加载路径2、3为折线加载。在三种液压加载路径下,摩擦系数均为0.125,冲头轴向补料路径如图5所示。加载路径对其壁厚分布影响如图10所示,从图中可以看出,液压加载路径对横梁A截面壁厚影响较为显著,其中加载路径3下测点壁厚分布的波动范围较小,即壁厚分布更均匀,且各测点的壁厚值更为接近初始管坯值2 mm,而加载方式2下壁厚分布的波动范围最大,即壁厚分布均匀性最差,成形效果不佳。说明液压加载路径对横梁内高压成形结果的影响较大。前期内压力增长较为缓慢后期内压力增长较为迅速的折线加载路径下成形件的成形结果最好,说明选择合适的液压加载路径可一定程度提高成形件的成形质量。

图9 液压加载方式

图10 液压加载方式对壁厚影响

3.2 摩擦系数

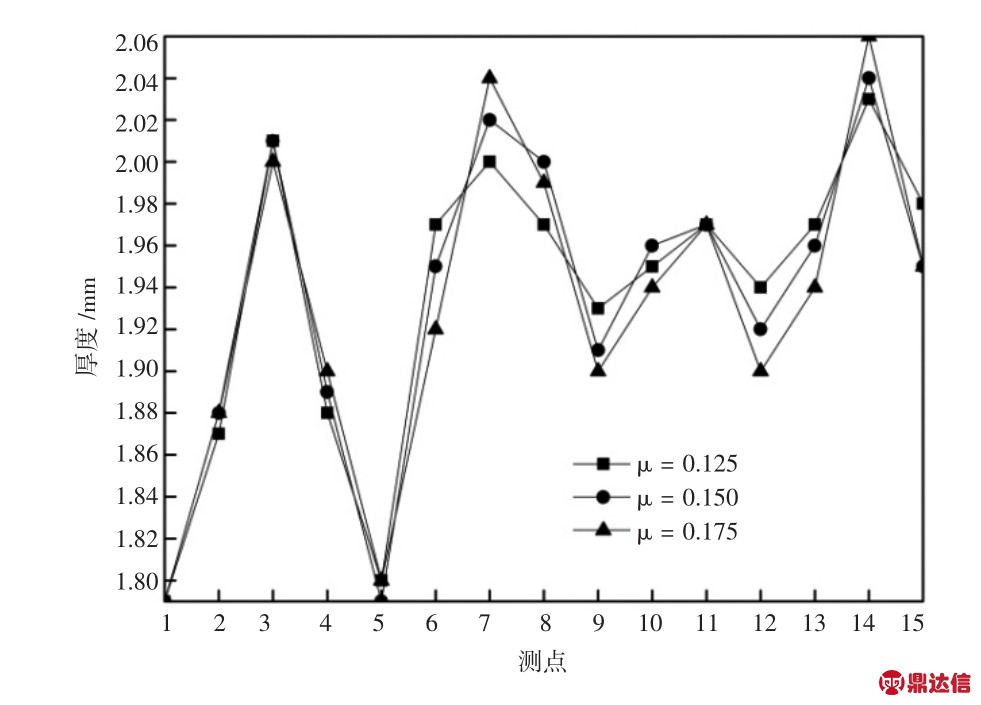

塑性成形过程中模具与管材接触面存在运动或者运动趋势的时候,其接触面表面之间必然产生摩擦力,这种摩擦力在一定程度上影响成形过程中材料的流动性,进而影响成形区的补料效果,进而影响成形件的壁厚分布。因此研究摩擦系数对内高压成形结果壁厚的影响规律具有重要的意义。选取摩擦系数为变量,内压力加载路径及轴向补料加载路径采用如图5所示的加载方式。摩擦系数分别选取为μ =0.125,μ =0.15,μ =0.175,各摩擦系数下成形结果A截面各测点分布情况如图11所示,从图中可以看出,在摩擦系数μ=0.125时A截面各测点壁厚分布最为均匀,且各测点壁厚最接近初始管坯壁厚2 mm,而在μ=0.175时测点壁厚分布波动最大,即壁厚分布最不均匀。可知,摩擦系数对内高压成形结果的影响显著。摩擦系数越小壁厚越接近初始管坯值,且整体厚度分布越均匀,故成形效果越好。这是因为摩擦系数越小,在成形过程中管材表面与模具的摩擦力越小,材料的流动性能越好,成形区的补料效果越好,进而成形区壁厚减薄程度越小[8]。

图11 摩擦系数对壁厚影响

4 结论

针对汽车横梁内高压成形的数值模拟研究,具体结论如下:

(1)液压加载路径对横梁内高压成形结果影响较大。三种液压加载路径中,前期内压力增长较为缓慢后期内压力增长较为迅速的折线加载路径下成形件的壁厚分布最均匀。选择合适的液压加载路径可一定程度提高横梁的成形质量。

(2)三种摩擦系数中,μ=0.125所对应成形件的壁厚分布波动最小。摩擦系数越小,横梁壁厚分布越均匀,成形质量越好。