[摘要] 对某商用车仪表板横梁(CCB-Cross Car Beam)进行研究,提出了一种模态分析与静刚度分析方法。通过对仪表板横梁的有限元分析,结合相对应的设计规范,得出满足规范的CAE分析结果。同时探索并总结出与之对应的试验验证方法,证明了仪表板横梁有限元模型与模态静刚度分析的准确性。并且找出物理试验与有限元分析存在些许误差的原因,对以后仪表板横梁的设计开发提供一定的参考。

[关键词] 仪表板横梁;模态分析;静刚度分析;试验验证

0 引言

在汽车上内饰是最常接触的部件,内饰的舒适性、安全性在驾驶人及乘客中的地位越来越高。仪表板系统是汽车内饰设计中部件最多、最复杂的组件,一直是新设计方法和新材料应用的首选目标[1]。仪表板系统中重要性最大的结构件就是仪表板横梁,为内饰件中的仪表板本体、转向管柱、空调以及风道、手套箱、安全气囊、鼓风机等提供支撑支架。因此,仪表板横梁要有足够的刚度来抵抗安装在其上的内饰件的重力以及外力所带来的变形。同时又需要其模态能够避开来自路面和发动机所带来的振动,防止发生共振现象[2]。

大部分主机厂以总成来研究仪表板横梁的模态,如转向管柱、方向盘、白车身等总成,也可以把仪表板、空调零件加入到上述总成中,而这样的研究牵扯到许多种零件。仪表板横梁的开发在整车中处于比较靠前的阶段,因为它属于整车开发的架构件。如果整车转向管柱模态的研究要等到所有零件都设计完毕后再进行,若转向管柱模态不达标,那么仪表板横梁的设计又得做出较大的改动,甚至影响架构策略[3]。同样,静刚度分析也必须在开发前期进行,因此,提出了针对仪表板横梁的模态静刚度分析方法以及试验验证方法。通过对比CAE分析结果和试验结果来检验仪表板横梁的设计是否规范,为以后的开发提供依据和参考价值。

1 仪表板横梁模态分析

1.1 模态分析理论

我们研究结构动力特性时,通常用模态分析作为一种近似方法,它主要是研究机械结构的固有振动特性,而每一个模态具有特定的阻尼比、固有频率和模态振型。

研究汽车仪表板横梁的模态时,阻尼可以忽略不计,以下为它的动力学方程:

其中:[M],[K]——质量矩阵和刚度矩阵;{u},![]() ——位移和加速度响应向量。

——位移和加速度响应向量。

(9)规划方案中一般包括矿井及配套的选煤厂建设、电力企业建设、煤矸石等综合利用项目(劣质煤电厂、矸石砖厂、水泥厂、凝石厂等)建设等,这些项目在建设和营运期间会产生一定量的废水,其排放对地表水水质造成一定影响,因此矿区地表水体功能区划、规划中废水处理设施对废水的处理程度也会对规划方案构成制约。项目建设运行会产生噪音以及废气、煤矸石等污染物,影响环境质量,这也是规划实施的制约因素之一。

特征值就是此方程的根ωi2,此特征值表示结构的第i(i=1~结构自由度数目)阶的固有频率,相应的特征向量{u}i就是结构的振型[4]。

1.2 建立有限元模型

用Hypermesh 有限元分析软件导入设计好的三维模型,再对其进行几何清理,直至将整个模型的几何缺陷全部清理干净后,对仪表板横梁进行网格划分。划分网格的时候,要使用三角形壳单元和四边形进行划分,三角形单元应该小于6%,网格大小控制在4~15 mm,能够保证模态分析的精度要求,这样做的原因是仪表板横梁大部分以金属板金作为材料,一般都选择冷轧钢,且厚度都小于3 mm。本文选择仪表板横梁的管梁材料为SPCC,剩下的冲压件支架的材料为DC01。在CAE分析中,材料的密度取7 850 kg/m3,泊松比设置为0.28,弹性模量为2.1 GPa。

2.3 设定仪表板横梁边界条件

仪表板横梁主、副管梁之间以及安装支架与管梁之间均采用CO2气体保护焊,不考虑焊缝连接刚度和强度的问题,即假设焊缝处连接刚度足够大,所以用 2D 的 Rigid 单元替代所有焊缝。仪表板横梁与白车身之间共有10 个安装点,且都为螺栓连接。左侧有4 个安装点连接前舱左侧围,右侧有2 个安装点连接前舱右侧围,下方有4 个安装点连接白车身地板。因白车身近似看成刚形体,所以,每个螺栓连接点的6个自由度均进行固定约束[5]。

2.4 模态分析验证指标

对仪表板横梁的模态分析时,要求的结果为转向管柱的固有频率必须大于发动机的振动频率。因为,当它们的频率相近或者是相等的时候,方向盘会出现共振,从而引起抖动。通常情况下,汽车的发动机的怠速频率 25~28 Hz,方向盘与转向管柱的1阶固有频率为 45 Hz 以上[6]。因为,仪表板横梁在装车的时候,在它的支架上面分别要装仪表板总成、转向管柱、鼓风机以及空气气囊等,所以,它的1阶整体模态要在100 Hz以上才符合标准。

2.5 仪表板横梁模态分析结果

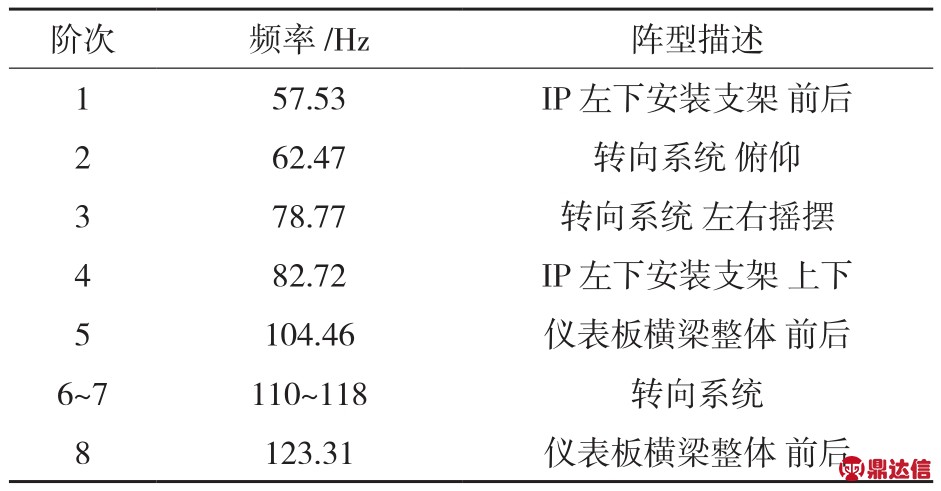

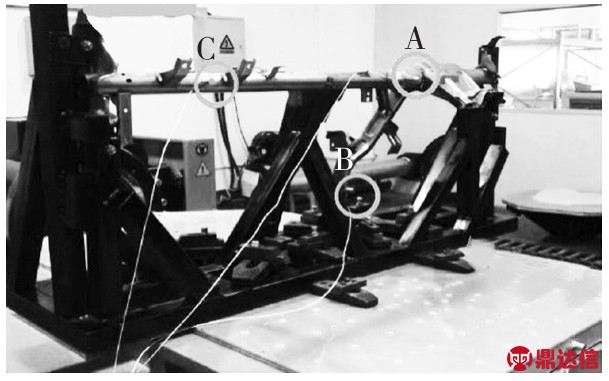

从模态分析结果中提取前8阶模态,具体数值如表1所示。从表1可见,仪表板横梁的1阶整体模态为104 Hz,符合目标大于100 Hz的要求。

表1 模态仿真结果

Tab.1 Modal results

第5阶为仪表板横梁的1阶整体模态,如图1所示。通过模态图可以看到,仪表板横梁主副管梁,中间支架同时前后振动。

图1 1阶整体模态

Fig.1 The first order entire modal

3 仪表板横梁静刚度分析

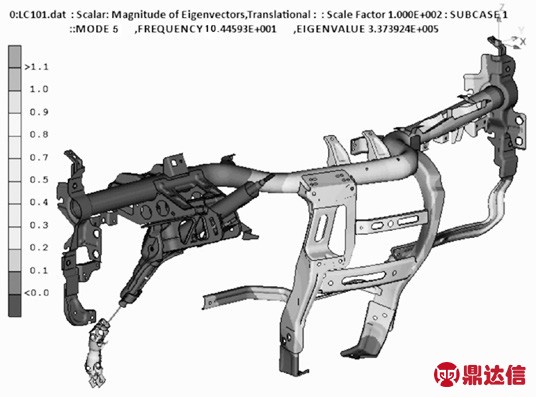

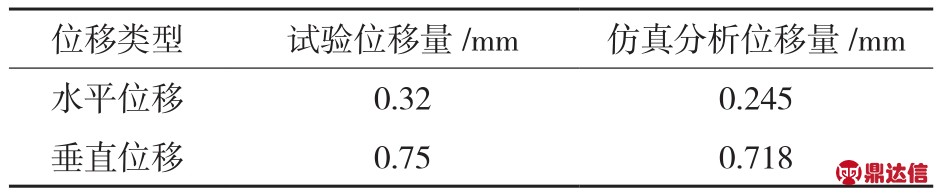

根据仪表板横梁的验证指标,对其进行静刚度分析时,分别在转向管柱与转向柱支架连接点的中心处施加500 N 的侧向力和垂向力(Y正向和Z负向),施力点的位移不能超过1 mm。

经仿真分析,Y向位移为0.245 mm,Z向位移为0.718 mm,均小于1 mm,部分结果如图2所示,符合仿真要求,且安全系数较高。

图2 横梁静刚度

Fig.2 The static stiffness of CCB

4 仪表板横梁模态与静刚度试验

4.1 模态试验

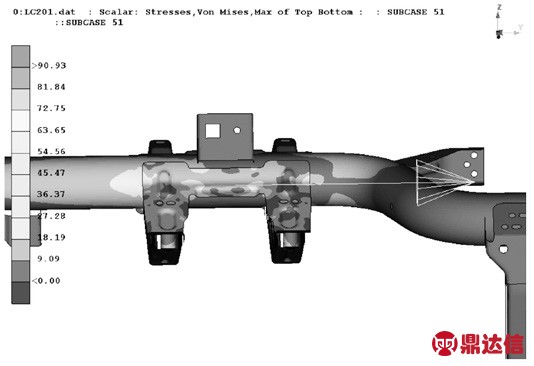

将振动试验台作为本次模态试验的设备,其原理是通过扫频来测量仪表板横梁的固有频率。将样件以实车状态与刚性支架连接,扫频条件如下:扫频速率为1 oct/min,试验加速度为1 g,扫频范围为25~150 Hz。为了提高试验可信度,准备3件仪表板横梁的样件进行试验。

要注意的是,在制作刚性支架的过程中,一定要保证刚性支架的1阶模态高于扫频的频率范围,避免刚性支架的自身模态过小,甚至还没有大于仪表板横梁的模态值而导致试验失败。

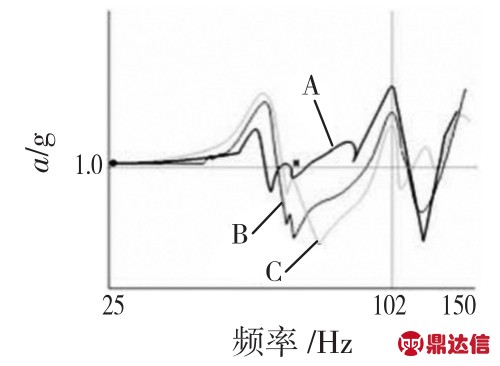

主副管梁是仪表板横梁模态主要观察的位置,因此,选择包含主副管梁在内的3个监控点。如图3所示,分别为主管梁上的A点,副管梁上的C点,中下部支架上的B点。

图3 测量点的选择

Fig.3 Selection of measuring points

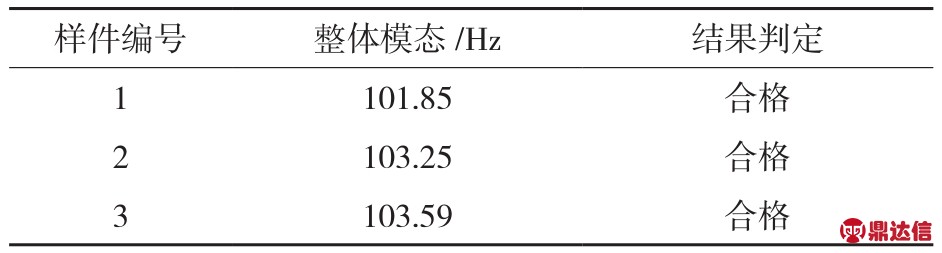

对3套仪表板横梁工装样件进行试验后,试验结果如表2所示。

表2 试验模态值

Tab.2 Modal test

将振动假设为简谐振动,则特征方程如下

图4 扫频曲线

Fig.4 Scanning curve

4.2 静刚度试验

将仪表板横梁通过螺栓连接固定在试验台架上,同样准备3套样件。在正式加载之前,先给转向管柱末端预先实施30 s试验载荷,载荷大小为500 N。这是由于仪表板横梁与刚性支架之间的连接方式是螺栓连接,所以连接件之间存在着间隙。为了避免测得的目标位移偏大,采用预加载的方式使其能紧密连接。

预加载力作用完成后,在转向管柱末端加载垂直载荷500 N,如图5所示。在10~20 s内慢慢增加,同时测量转向管柱安装支架中心孔的位移。同理,也可以测得水平加载时的基准点的位移量,得到的平均结果如表3所示。

图5 垂直方向加载

Fig.5 Vertical loading

表3 静刚度数据对比

Tab.3 Static stiffness data comparison

4.3 试验结果分析

试验得出的模态分析平均值为102.9 Hz,比CAE结果104.46 Hz约小2 Hz,其误差为1.5%。在静刚度方面,由表3分析可以得出,试验与仿真的误差水平位移为3%,垂直位移为4.5%。试验结果与有限元分析结果存在一定的公差属正常,此误差在工程上是可以接受的,证明了CAE分析与物理试验的准确性。

CAE分析与试验数据存在误差,主要有两种原因:一是有限元分析的边界条件与试验边界条件有着本质上的区别,有限元分析将安装支架设置为完全刚性[7],而试验所用的支架不可能达到完全刚性结构。二是在CAE软件中材料的属性、质量、厚度等都是均匀分布的,而在实际制造过程中不可能达到这种精度,并且在焊接的过程中,焊缝的质量也不可能达到最佳标准,故与有限元分析的结果存在微小的误差。

5 结论

通过对仪表板横梁的研究提出了前期CAE分析方法,以及如何运用具体试验去验证有限元模型的准确性,结果同时也证明了有限元分析与试验的可靠性。通过对比CAE分析与试验结果,得到两者的误差值。而对误差的分析研究,可以了解到试验样件与有限元模型在某些部位上的差异,这对以后仪表横梁的前期分析有着关键性的指导作用,也对仪表板横梁的设计开发人员提供了有效的参考途径。