摘 要:针对重载大跨距横梁的承载变形补偿问题进行研究,以提高重型机床产品加工精度为最终目的,提出了一种通过预制起拱曲线来提高机床加工精度的方法.基于有限元分析方法预估弹性横梁静态承载曲线,进而得到横梁起拱曲线,并通过实验对起拱曲线进行验证.该研究为重载大跨距横梁承载曲线的设计、结构优化与反变形加工提供了理论与技术指导.

关键词:重型数控龙门铣床;大跨距横梁;仿真分析;承载曲线;位移测量

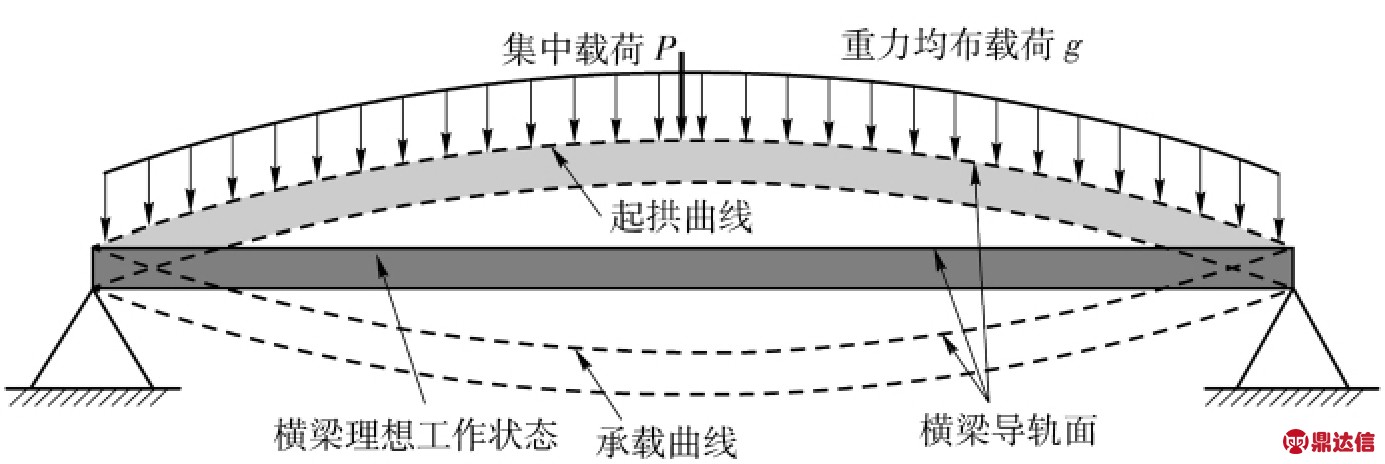

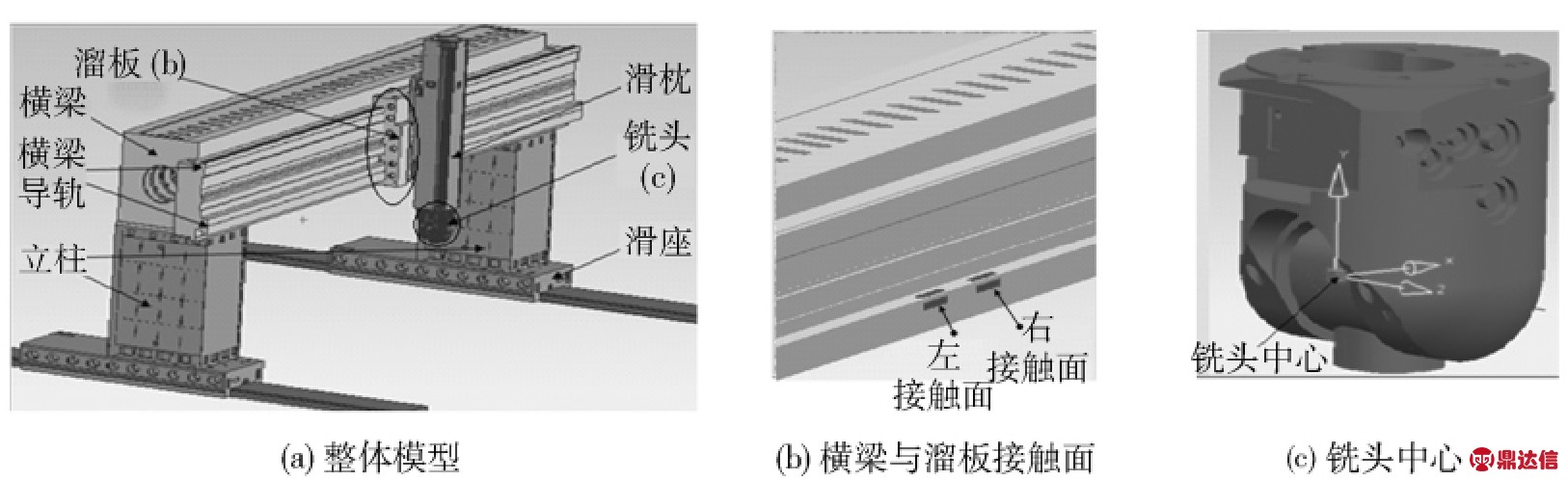

重型数控龙门铣床主要由横梁、立柱、溜板、滑枕、铣头、工作台等关键功能部件组成,是现代大型工件加工装备中比较经济的一种机床,具有加工跨距大、加工效率高等特点,通常能实现轮廓铣削、曲面加工并可获得较高加工精度.其中,横梁分为定梁和动梁2种,是整个机床中很重要的支撑部件,由于其具有重载、大跨距的特点,其动静态性能对整台机床的加工质量具有至关重要的影响.因此,在横梁的设计制造过程中,将导轨面按照承载曲线进行反变形加工成起拱曲线的形式以补偿因溜板、滑枕及自重作用引起的变形,从而保证主轴定位精度,导轨面的变形曲线称为承载曲线,反变形加工曲线称为起拱曲线,如图1所示.如何分析并预测这2条曲线,以有效提高机床加工精度是亟需解决的重要难题.

图1 横梁承载曲线和起拱曲线示意

Fig.1 Schematic view of load curve and arch curve of crossbeam

目前,国内外对机床横梁动静态特性方面的研究较少.清华大学的ZHANG Bo-peng等[1]针对一个跨距为8.8m的横梁,采用了一种自演进技术来补偿大型数控龙门铣床横梁的重力变位;北京航空航天大学许丹等[2]对6.3m横梁进行了仿真研究,并分析了结合面参数变化对横梁滑箱系统整体动态特性的影响;兰州理工大学谢黎明等[3]探讨了横梁内部筋板的布局对其动态性能的影响,并以横梁振动模态相对位移量的大小为设计的参考依据,提出了横梁改进的几种建议;西班牙的Zatarain等[4]用有限元方法对整机模型进行了模态分析,通过几种方案的比较,选择了其中合理的结构.然而,整体看来,目前所研究的横梁跨距比较小,对重载大跨距横梁承载曲线的分析预测未见相关研究与报导.

为此,本文以解决10m以上重载大跨距横梁承载曲线的预制问题为目标,以某型号重型龙门铣床大跨距横梁为研究对象,基于UG系统、机械系统多体动力学仿真软件ADAMS和有限元分析软件ANSYS进行了建模、力分析和静态分析,计算了横梁导轨面的静态变形,给出了大跨距横梁导轨面承载曲线的研究方法.通过实验验证了由仿真得到的横梁起拱曲线的可靠性,形成了重载大跨距横梁承载曲线分析预测方法,为重载大跨距横梁承载曲线的分析、预制、优化设计与反变形加工提供理论与技术指导.

1 横梁特性建模

为了对横梁承载曲线进行分析与预测,必须首先建立一种合理的力学模型和有效的研究方法.

1.1 力学模型

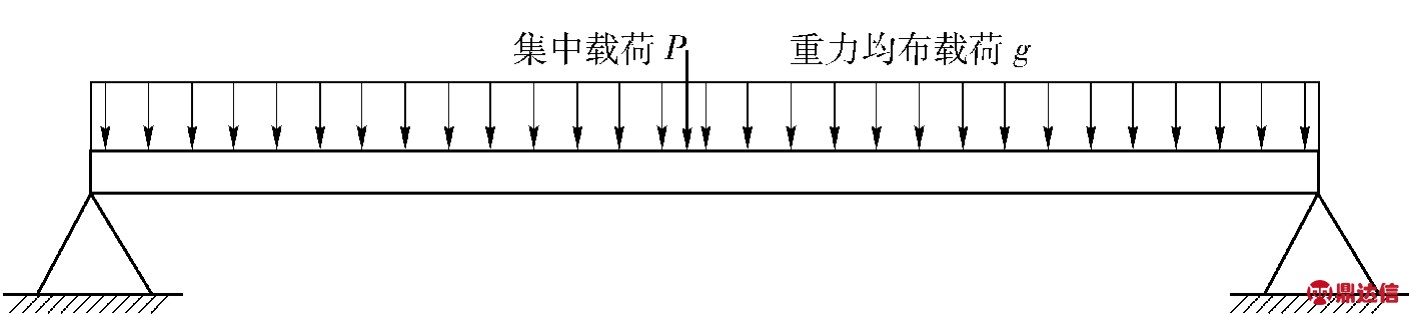

根据横梁在机床中的位置和功能,把横梁的受力结构简化为两端固支形式,如图2所示.

图2 横梁力学模型示意

Fig.2 Schematic view of crossbeam forcemodel

实际工作时,横梁承受着复杂的空间载荷[5]:横梁的自重为均布载荷,会引起横梁的静态变形;滑枕、主铣头、溜板的自重为集中载荷,沿横梁导轨移动时,会引起横梁的弯曲变形;重型机床在加工时的切削力为大小、方向可变的外载荷.横梁接触面的受力状态,如图3所示.其中,F1为溜板与横梁上导轨接触面上力的大小;P和F2为溜板与横梁下导轨接触面上力的大小,P主要是横梁导轨上的横梁部件重力.

为了真实反映实际加工中横梁的静态特性,这里考虑了切削力的影响并采用机械系统多体动力学仿真软件ADAMS对整个机床进行过程动力学仿真[2],具体过程为:首先,将建立好的机床三维模型导入到ADAMS中,修改各部件质量、转动惯量等物理参数,得到虚拟样机模型;其次,对建立的虚拟样机模型添加约束,其中,横梁与立柱为固定连接,选用固定约束副,将导轨和溜板间的连接简化为弹簧阻尼系统,利用约束副组合实现[6],添加运动约束条件后,添加切削力并建立测量,由于ADAMS不便直接测量面压,因此在建立测量时,可以通过测量移动副的集中受力来获知接触面处的受力情况;最后,运行仿真,进行分析,取得横梁的受力状况及受力大小.

图3 横梁接触面受力示意

Fig.3 Schematic view of crossbeam contact surface with the force

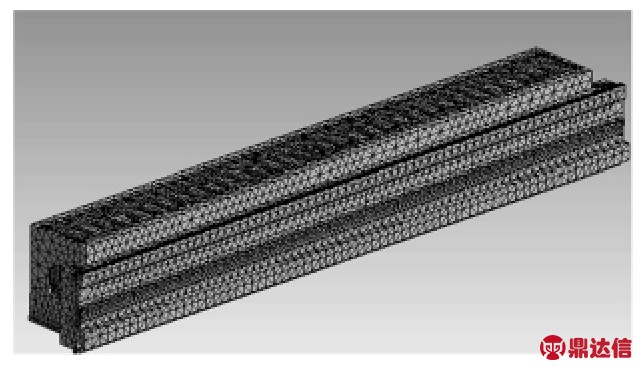

1.2 有限元数学模型

由于横梁的空间几何形状比较复杂,基于弹性力学的经典理论来分析这类非线性问题存在困难,因此,为了完整获取在复杂外力作用下横梁内部准确的静态位移等力学信息,本文采用有限元方法这种简单而精确的数值计算方法对横梁空间问题进行分析,其基本思想是:在力学模型上采用具有4个节点的四面体单元对横梁进行结构的离散化,如图4所示.

该单元共有12个节点位移自由度,将所有节点上的位移组成一个列阵,得到:

节点位移列阵

式中,Ni=(ai+bi x+ci y+di z)/6V,i=1,2,3,4,其中,V 为四面体体积;ai、bi、ci、di为由 4 个节点的位置坐标来确定的系数,具体计算公式见文献[7].

图4 横梁4节点四面体单元

Fig.4 4 notes tetrahedron element of crossbeam

按虚功原理建立结构的平衡条件和边界条件,并利用边界条件把离散化后的各单元连接起来,形成整体的有限元刚度方程Kq=F,其中,K为整体结构刚度矩阵;q为整体节点位移向量;F为整体载荷向量.通过对方程进行求解,就可以求出横梁上有限个离散节点上的位移.

2 重载大跨距横梁承载曲线分析

2.1 横梁三维模型的建立

采用UG系统建立起某型号重型铣床大跨距横梁及机床三维模型,如图5所示.为提高计算效率,对横梁模型进行了必要的修改和简化.将模型利用接口导入ANSYS中,定义横梁材料的材料密度、弹性模量、泊松比等参数,选择合适的网格大小,得到横梁的有限元模型,如图6所示.

2.2 横梁静力分析

将横梁的约束条件定义为两端固定约束,利用1.1节中介绍的力学模型和仿真方法,可以得到F1=154 506 N,F2=218 652 N,P=138 700 N.为验证仿真数据的可靠性,根据滑枕的相关参数,并依据力学中的力系平衡原理,可以得到理论计算数据:F1=155 599 N,F2=219 599 N,P=147 kN.对比 2组数据,可以看出,仿真数据具有一定可靠性.

图5 机床CAD三维模型

Fig.5 CADmodel ofmillingmachine

根据溜板与横梁在相应接触区域接触面积的大小,可以得到这3个力对应的平均面力大小分别为2.785、1.567和1.646 MPa,这3个面力可以作为边界载荷施加在横梁有限元模型中进行仿真分析.

图6 横梁有限元模型

Fig.6 Finite elementmodel of crossbeam

2.3 横梁承载曲线的获取与创建

为了减小大跨距横梁在铣床加工过程中的变形,使横梁特别是横梁导轨面保持水平,需要对溜板与横梁导轨的接触面处因变形而产生的承载曲线进行绘制[8].

横梁总长为14.350m,将以上数据作为边界载荷加载在横梁的有限元模型中,采用有限元分析软件ANSYS通过仿真计算得到横梁的静态变形量.

由于ANSYS分析软件无法进行运动分析,每次只能得到溜板在横梁某一位置处的变形量,并不能反映实际工况下横梁的变形,因此,笔者在横梁上等距离地选择了25个溜板工作位置,共得到25组变形数据.同时,由于溜板在某一位置时与横梁各导轨面均有左、右2个接触面,如图5所示,因此溜板在移动过程中有2个变形值,为避免重叠,取2个变形数据的平均值为铣头中心点的位移量,整理后绘制在以溜板在横梁导轨面的位置为横坐标,变形量为纵坐标的坐标系中.

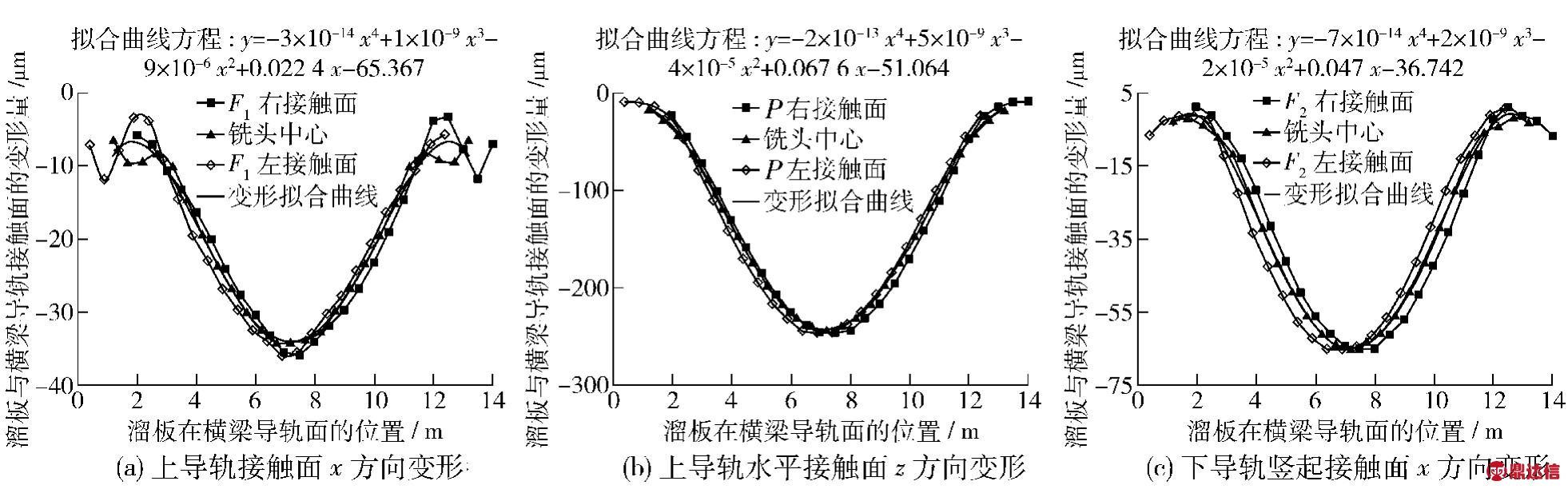

通过数据拟合得到如图7所示的横梁预估承载曲线图,运用数值计算方法得到这些拟合曲线的数学方程,实现导轨面变形数据的预测.

横梁承载曲线反映了溜板在横梁上运动过程中导轨面的变形情况,将得到的承载曲线进行反向取值,可以得到预制的起拱曲线和曲线方程,设计人员可以以它为预期设计目标来优化横梁的结构参数,从而在加工横梁时按起拱曲线对横梁进行定量的预先起拱或者通过数控加工的方式,按照起拱曲线方程进行插补运算,得到所需要的导轨面.这样就可补偿横梁导轨面在溜板移动时所产生的变形,让横梁处于理想工作状态,达到提高机床加工精度的目的.

3 横梁承载曲线的实验研究

横梁是通过整体铸造和局部焊接的方式进行制造的,铸造后对横梁各导轨面按照所绘制的预估起拱曲线进行反变形加工,使横梁在实际工况下能保持水平.为了验证这条预估起拱曲线对横梁实际加工指导的可靠性,需要进行实验验证.

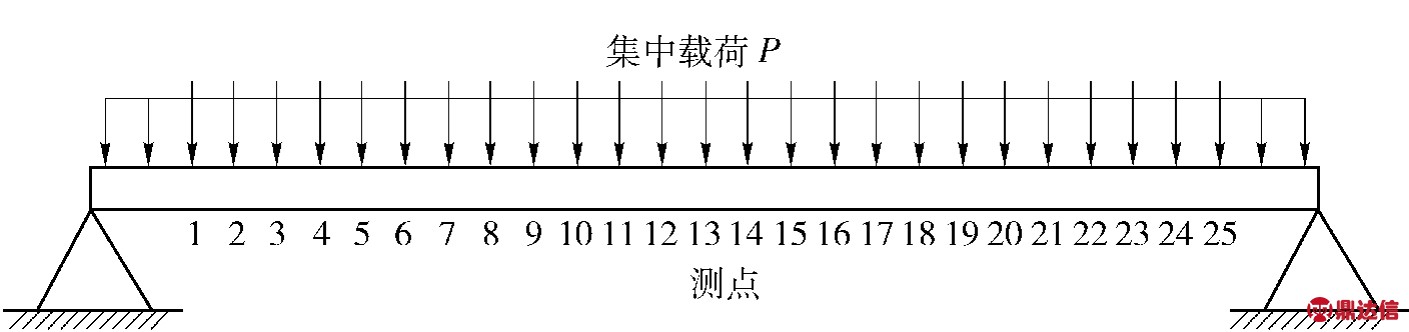

实验针对已经按照起拱曲线进行预制加工的横梁导轨面,当横梁处于实际工况时,采用APIXD系列激光干涉仪及相应分析工具对导轨面进行位移的测量,并在横梁导轨面上选择正确的测量位置,实验测点布置如图8所示.由于横梁工作时主要是z方向的变形,因此,笔者只对横梁下导轨水平接触面进行静位移测量,最后得到横梁导轨各位置处的实际变形量,表1给出了横梁静态仿真计算数据和实验测试数据的比较.

图7 横梁承载曲线

Fig.7 The curve of crossbeam bearing the weight

图8 实验测点布置

Fig.8 Themeasuring-point arrangement of testing

表1 横梁静态仿真数据与实验数据比较

Table 1 The comparison of simulation and experimental data

续表1

从表1可以看出,仿真数据与实验数据比较吻合.但是,由于实际工况下整个机床的振动产生了额外的位移且横梁导轨受载回弹,使得仿真数据比实验数据均要小,误差率在7% ~16%.因此,在横梁的实际加工中,可在预估承载曲线的基础上增加7%~16%的预估量,使所获取的预估起拱曲线对于补偿或减小横梁承载变形有实际意义.同时,横梁的结构优化时可采用仿真分析结果作为参考.

4 横梁起拱曲线的预测

基于横梁承载曲线的实验研究,需要对横梁每个位置的承载变形量进行不断试验修正,即在预估承载曲线的基础上增加7% ~16%的预估量,以得到曲率变化相对平滑的新的横梁承载曲线为目标,最后将这条修正后的承载曲线与仿真承载曲线和预估起拱曲线同时绘制在同一坐标系中,如图9所示.

按照得到的预估起拱曲线和拟合方程,就可以对横梁加工提供定量化的指导.然而这样得到的横梁导轨还需要经过实践的考验.因此,下一步的重要工作就是横梁在长期实际工况下的变形跟踪测试与研究,从而进一步验证起拱曲线的合理性.

图9 横梁承载曲线与预估起拱曲线

Fig.9 The curve of crossbeam bearing the weight and pre-camber curve

5 结论

本文对某型号重载数控龙门铣床的大跨距横梁进行了仿真分析与实验研究,提出了一种通过预制起拱曲线,使处于实际工况中的横梁的变形在比较理想的范围之内进而提高机床加工精度的方法.综合以上分析可以得到以下结论:

1)通过获取横梁的受力状况,建立横梁力学模型和有限元数学模型,采用ADAMS和ANSYS进行了仿真研究,定量地得到横梁各导轨面承载时的变形.通过对仿真数据的分析,确定了横梁导轨面变形的承载曲线和曲线方程,并由实验验证了这条承载曲线具有一定可靠性,同时,在横梁的结构优化时可以采用仿真分析结果作为参考.

2)对承载曲线进行修正后,得到了预估的起拱曲线,从而让横梁在加工时按起拱曲线进行定量的预先起拱或者通过数控加工的方式,按照起拱曲线方程进行插补运算,得到改进的导轨面.实验证明,这种方法对于补偿横梁上溜板移动时产生的变形,使横梁在理想的状态下工作,进而提高机床加工精度有实际意义,并为横梁的预制加工和结构优化提供了理论指导.

参考文献: