摘 要:针对一种铸造起重机吊具横梁,在炼钢厂生产使用过程中普遍出现上盖板端头与腹板的焊缝处均出现裂纹的问题,通过建立吊具横梁的三维模型,利用有限元分析软件对吊具横梁进行有限元分析,精确计算出横梁的应力分布,找出了横梁裂纹的部位及原因。提出了横梁加固和改造的措施,并对加固后和改造的横梁进行了应力分析,提出了建议。

关键词:铸造起重机;横梁;裂纹;有限元;加固

Abstract:The beam for a casting crane sling, In the process of production and operation of steel making plant, there is a common problem that the cracks appear on the welded joints of the upper cover plate and the web,through the establishment of three-dimensional model of the hanger beam,finite element analysis of the hanger beam by using finite element analysis software,the stress distribution of the beam is calculated accurately,the location and causes of the cracks in the beams were found out.The measures for strengthening and reforming the beam are put forward,the stress analysis of the strengthened and reformed beams is carried out,and some suggestions puts forward in the end.

Key words:casting crane;beam;crack;finite element;reinforce

0 前言

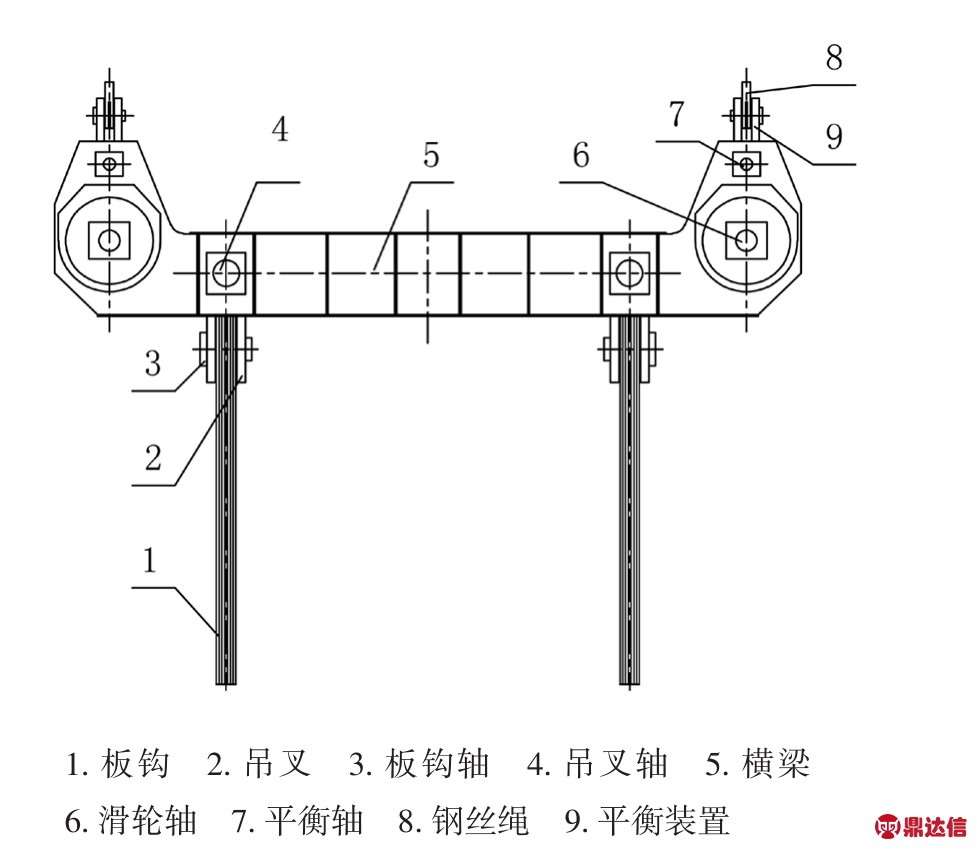

2016年9月23日对大起设计制造的铸造起重机吊具进行探伤,发现吊具横梁上盖板端头与腹板R处焊缝的位置四个角腹板母材不同程度出现裂纹60~140 mm,裂纹情况如图1。

图1 横梁裂纹情况

1 横梁受力分析

1.1 主要技术参数

图2为提钒4#、5#200吨铸造起重机吊具结构图,额定起重量Q=200 t,板钩重量3 528 kg,板钩轴重量110 kg,吊叉重量1 250 kg,吊叉轴重量330 kg,横梁重量8 447 kg,钢丝绳支数4,倍率7,利用等级U7。

图2 200 t吊具结构图

1.2 受力分析

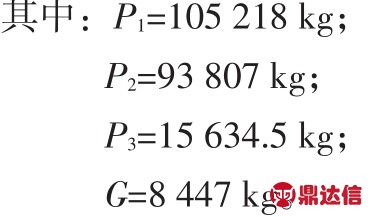

根据铸造起重机吊具的使用工况和受力特点[1-3]可知,横梁承受对称载荷,横梁受力分析图如图3所示。钢水罐由两件板钩吊运,吊叉孔处承受的载荷P1除了分担钢水罐的重量,还要承受板钩、板钩轴、吊叉和吊叉轴的重量。平衡臂孔承受1/7(P1+G/2)的载荷,滑轮轴孔承受6/7(P1+G/2)的载荷。

图3 横梁受力分析图

2 三维模型

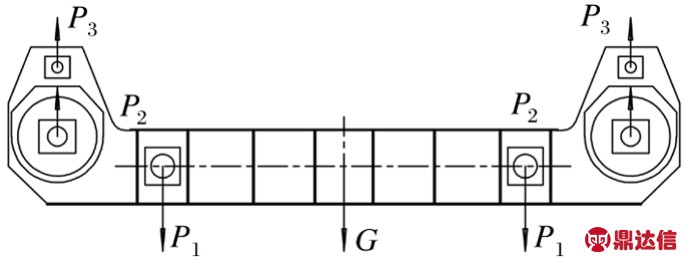

铸造起重机吊具平衡梁的结构相对复杂,包括板钩、吊叉、平衡装置和滑轮(滑轮轴、滑轮组、滑轮盖)等多个关键部件。起吊工作时,板钩吊起钢水包,约束和载荷通过板钩→板钩轴→吊叉→吊叉轴→横梁→滑轮轴→滑轮组→平衡轴→平衡装置→钢丝绳进行传递和控制。为了精确计算横梁的应力分布,充分考虑了吊具横梁及其附件之间的约束关系,严格按照真实结构在Pro/E软件中建立三维实体模型[4],如图4。

图4 吊具三维实体模型

3 有限元分析

3.1 设置材料性质

横梁为Q345B的多块钢板焊接件组成,其基本参数为:

杨氏模量E/MPa:2×105;

剪切模量G:2×104;

泊松比 μ:0.3;

密度 /(kg/mm3):7.85;

屈服强度/MPa:345;

抗拉强度/MPa:660。

计算材料的屈服极限时.安全系数一般取1.2~1.5,选取安全系数为1.3。

3.2 施加载荷及约束

在4个吊叉孔分别施加方向向下的承载载荷52 609 kg,在4个滑轮轴孔和平衡臂孔和分别施加方向向上的承载载荷46 903.5 kg和7 817.25 kg,在横梁上施加重力载荷844 kg。在靠近横梁中性点的两处筋板处施加全固定约束。

3.3 网格划分

在Pro/Mechanica软件中[5-6]使用其集成模式中的自动网格划分(AutoGEM),将横梁进行网格划分,总共创建了18 315个元素和5 913个节点。

3.4 静态应力分析

进入Mechanica中的分析与研究,运行静态分析后,得到横梁的等效应力图,如图5,从云图可以看出横梁吊运重罐时所受最大应力为401.96 MPa,大于材料的屈服极限265.4 MPa,发生在横梁四个角腹板母材上,具体位置在腹板R处与上盖板端头焊缝附近。

图5 最大应力值

3.5 疲劳分析

退出结果显示窗口,返回Mechanica中的分析与研究,进行横梁的疲劳分析定义,添加疲劳法则为统一材料法则(UML),材料类型为低合金钢,表面类型为热轧,失效强度衰减因子为1.1。设定目标疲劳循环此时为2.0E6,选定恒定振幅,类型为“峰值——峰值”,运行疲劳分析研究。日志寿命的值为4表示横梁破坏前的寿命为1.0E4次,日志破坏值为-3.4表示模型已经出现损伤,安全系数最小为0.27,即是载荷允许的最小安全系数,寿命置信度表示实际寿命与设计寿命之比,横梁上盖板端头与腹板R处焊缝的位置四个角腹板母材上置信度为1,表示横梁最容易从此处破坏,符合静态应力分析结果,故需对此进行结构加固处理。

4 加固措施及改造方案

4.1 加固方案

(1)在距离裂纹末端延长10 mm处钻止裂孔ϕ20 mm。

(2)沿腹板裂纹方向切割出宽度15 mm的缺口,并开坡口,里侧加衬垫焊接。完成后100%UT探伤,保证焊缝质量。

(3)以上工作完成后,要对吊钩梁进行加固,具体方案如下。

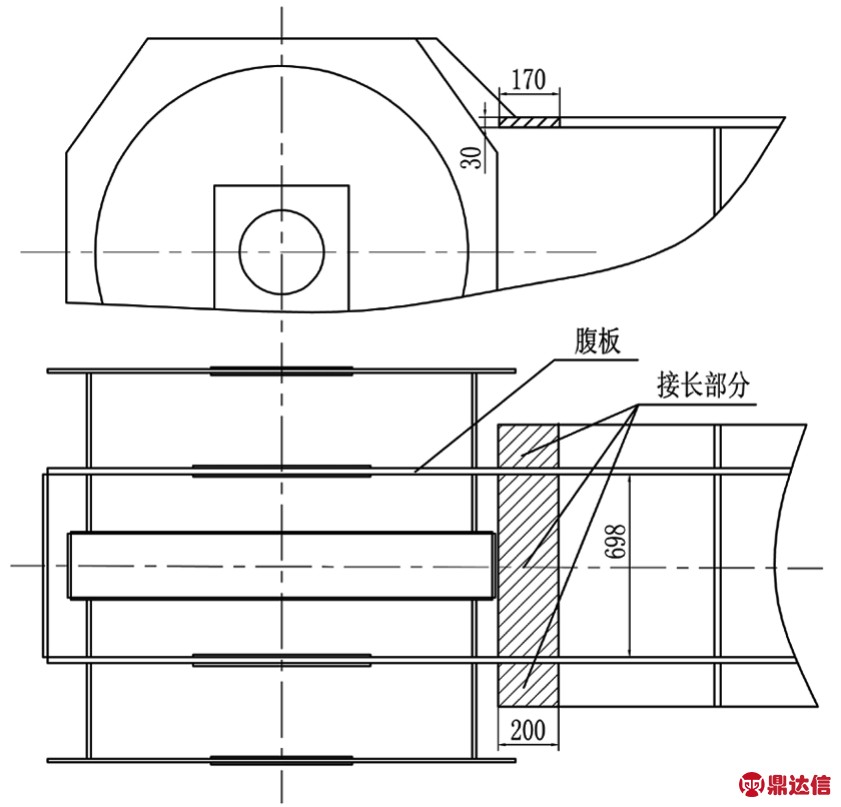

1)分别准备钢板如下:

钢板规格:30mm×157mm×200mm

材质:Q345B数量:8

钢板规格:30mm×200mm×698mm

材质:Q345B数量:4

2)如图6所示布置,与腹板焊接处开坡口。

图6 腹板加固图

4.2 加固后的静态应力分析

参照本论文3节所叙述的方法,建立加固后横梁的三维模型,进行静态应力分析,得到横梁的等效应力图,如图7,从云图可看出横梁吊运重罐时所受最大应力为235 MPa,接近材料的屈服极限265.4 MPa。最大应力发生在横梁腹板上,具体位置在上盖板端头的接长板末端与腹板焊缝附近。

图7 加固后的模型及应力云图

4.3 改造方案

由于加固后的横梁最大应力接近材料的屈服极限,同时原腹板裂纹附近的板材接近疲劳破坏,因此为确保吊具的安全使用,需更换横梁,同时对横梁上盖板与腹板连接进行改造,以降低横梁应力。保持上盖板厚度不变,端头与腹板R处上方200 mm用冷弯弧型弯板的形式与腹板焊接。

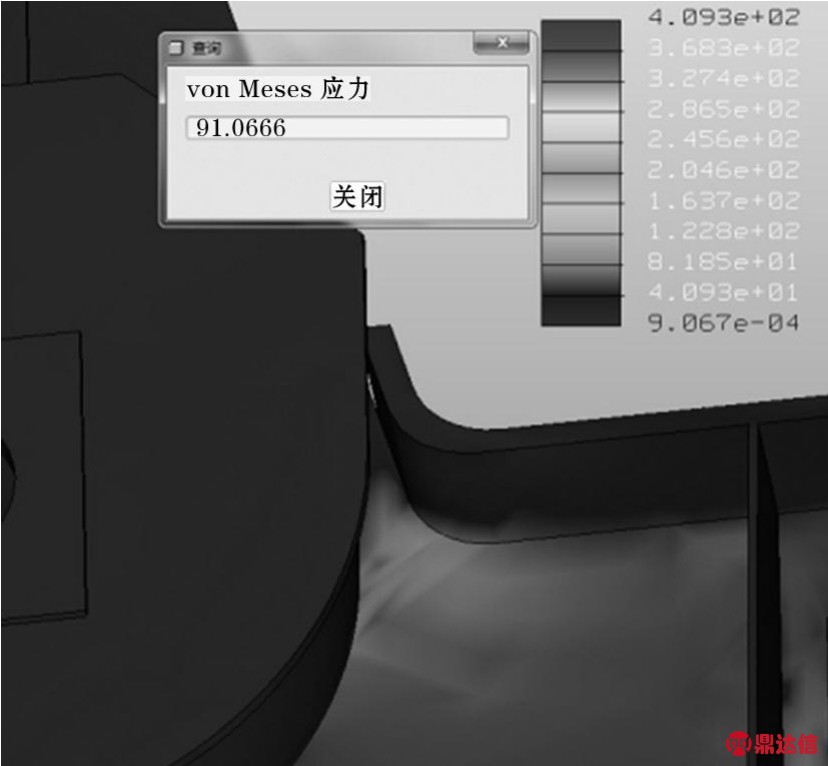

同上方法,建立改造后横梁的三维模型,进行静态应力分析,得到横梁的等效应力图,如图8,从云图可以看出横梁吊运重罐时所受最大应力为91 MPa,远远小于材料的屈服极限265.4 MPa。最大应力发生在腹板母材上,具体位置在腹板R处与上盖板焊缝附近。

图8 改造后模型及应力云图

5 结论

利用Pro/Mechanica模块对铸造起重机吊具横梁的三维模型进行静态应力分析和疲劳分析,得出横梁设计最薄弱的地方,对设计的改进和判断生产使用过程中应重点检查的部位有重要指导意义。

在未更换横梁之前,根据分析得出的应力云图,做好横梁薄弱环节的检查,以确保设备的安全使用。