摘要:为了实现汽车车身结构的轻量化,针对国内某款SUV车身顶盖横梁,设计了几何图形排列镂空结构横梁。利用OptiStruct拓扑优化确定顶盖横梁镂空的位置;基于ANSA软件的 MORPH模块,对顶盖横梁的镂空结构进行优化;并对比分析了原设计横梁和镂空结构横梁的白车身刚度、模态性能。结果表明:这种几何图形排列镂空结构的设计和工艺是可行的,其性能十分接近于原设计件,并且与原设计零件相比质量降低了8.6%。

关键词:顶盖横梁;轻量化;镂空设计;结构优化

0 引言

近年来,我国的汽车工业进入快速发展期,成为国内发展最快的行业之一,也是世界汽车行业发展最快的地区之一。据中国汽车工业协会统计:2013年,汽车产销刷新世界纪录,产量达到2 211.68万辆,同比增长14.76%,销量达到2 198.41万辆,同比增长13.87%;2014年,我国累计生产汽车2 372.28万辆,同比增长7.3%,销量2 349.19万辆,同比增长6.9%,产销量保持世界第一。

汽车在给人们带来便利的同时,也带来了交通拥挤、环境污染、温室效应等诸多问题。为保证汽车工业的健康发展,国家针对汽车工业发展带来的问题,制定了相应的法规,包括油耗法规、排放法规以及正碰和侧碰的安全法规。

出于节能环保和降低成本的需要,汽车轻量化成为汽车业发展的重要课题。在国际上,历史悠久的汽车企业的轻量化技术早已经投入研究,现在处于领先地位。我国的市场开放以来,为使汽车工业快速发展,国家的政策放宽和汽车企业急于做大做强,节能环保不是我国汽车企业的突出问题,降低成本也有着传统方法,致使我国汽车企业的轻量化技术发展缓慢。但随着我国经济的高速发展、人民生活水平的提高,环境污染问题日益得到了重视。2015年国家制定了更加严格的环保法规和相关考核政策,这将要求汽车企业制造更为节能环保的汽车,也成为汽车企业当前面临的首要问题。

当前,我国汽车轻量化措施主要有新材料的应用、新工艺的应用、结构优化,有许多方法是先根据工程师的经验提出轻量化方案,再进行相关的实验验证或CAE分析验证。但是这种思路会造成轻量化方案的不确定性,只能靠经验来提出,缺少数据分析的目标性、准确性,而致使后期的验证分析不断地被重复,效率低下。整个思路和方法最终将会使综合的轻量化效果低,造成汽车性能提升空间的巨大浪费。

文中的汽车顶盖横梁镂空轻量化结构设计,将结合CAE软件的分析提出轻量化方案,确保其目标性和准确性,然后通过CAE软件对方案进行优化,找出最优化方案,最后进行验证,给予方案数据支持,增加方案的精确性和说服力。

1 镂空结构设计及结构优化

镂空是一种雕刻技术,其中“镂”字就是雕刻的意思,这个词本意是指在物体上雕刻出穿透物体的花纹或文字。在当代,镂空技术正在被更加广泛地运用,例如建筑上的大型镂空浮雕,服装上的镂空刺绣品,制造上的镂空手表主夹板、镂空金属造型的器皿,汽车生产上的镂空支架、镂空脚踏板、镂空式轻量化方向盘等。

汽车的轻量化,简单地说就是在保证汽车的刚度和安全等性能的前提下,尽可能地降低汽车的整备质量,从而提高汽车的动力性、减少燃料消耗、降低排气污染。世界铝业协会提出的报告指出:汽车质量每减少10%,可降低6%~8%的油耗。

文中的顶盖横梁镂空结构设计就是基于这种镂空技术, 将顶盖横梁“雕饰”出穿透横梁的几何样式的孔,实现汽车轻量化的目的。

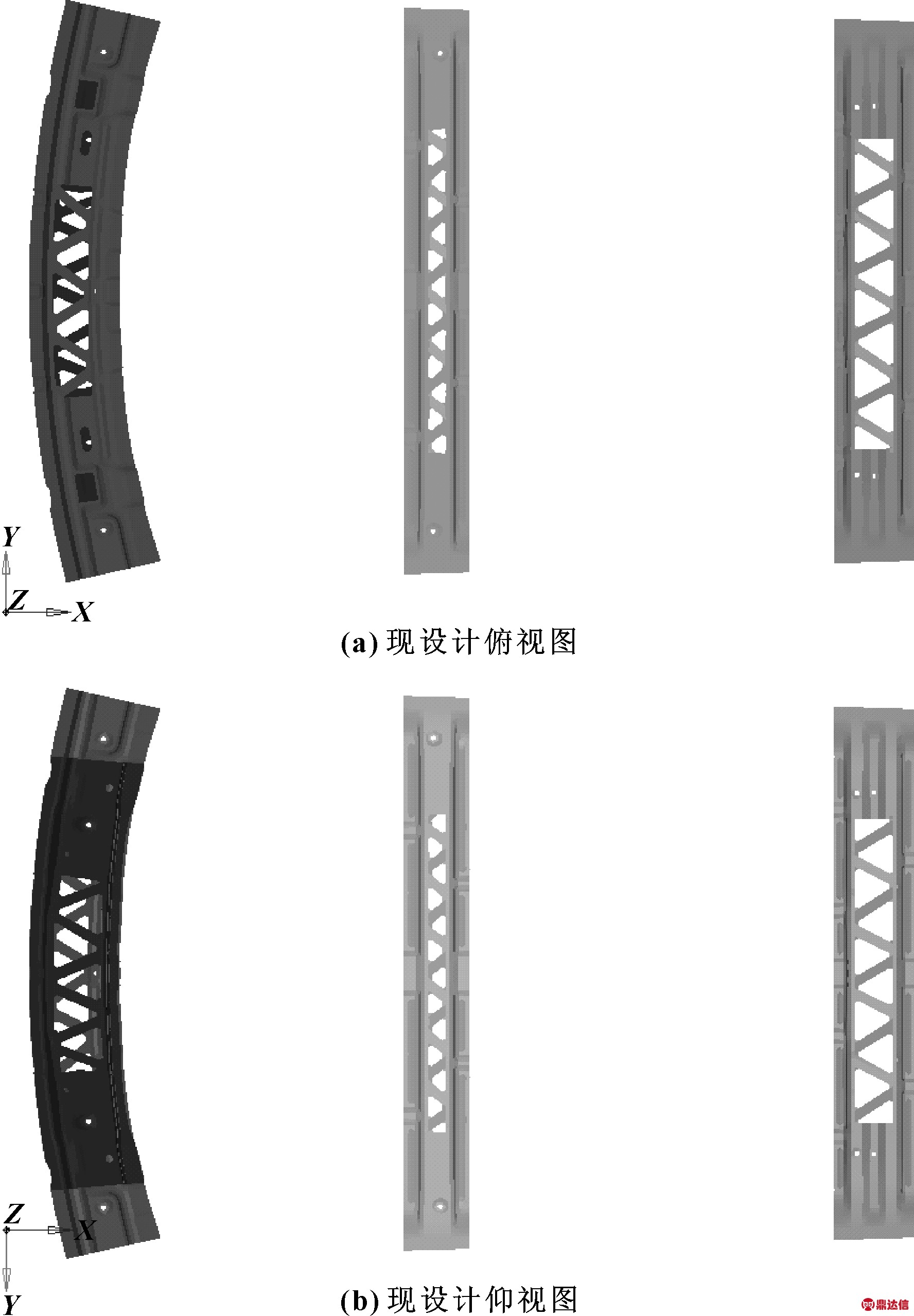

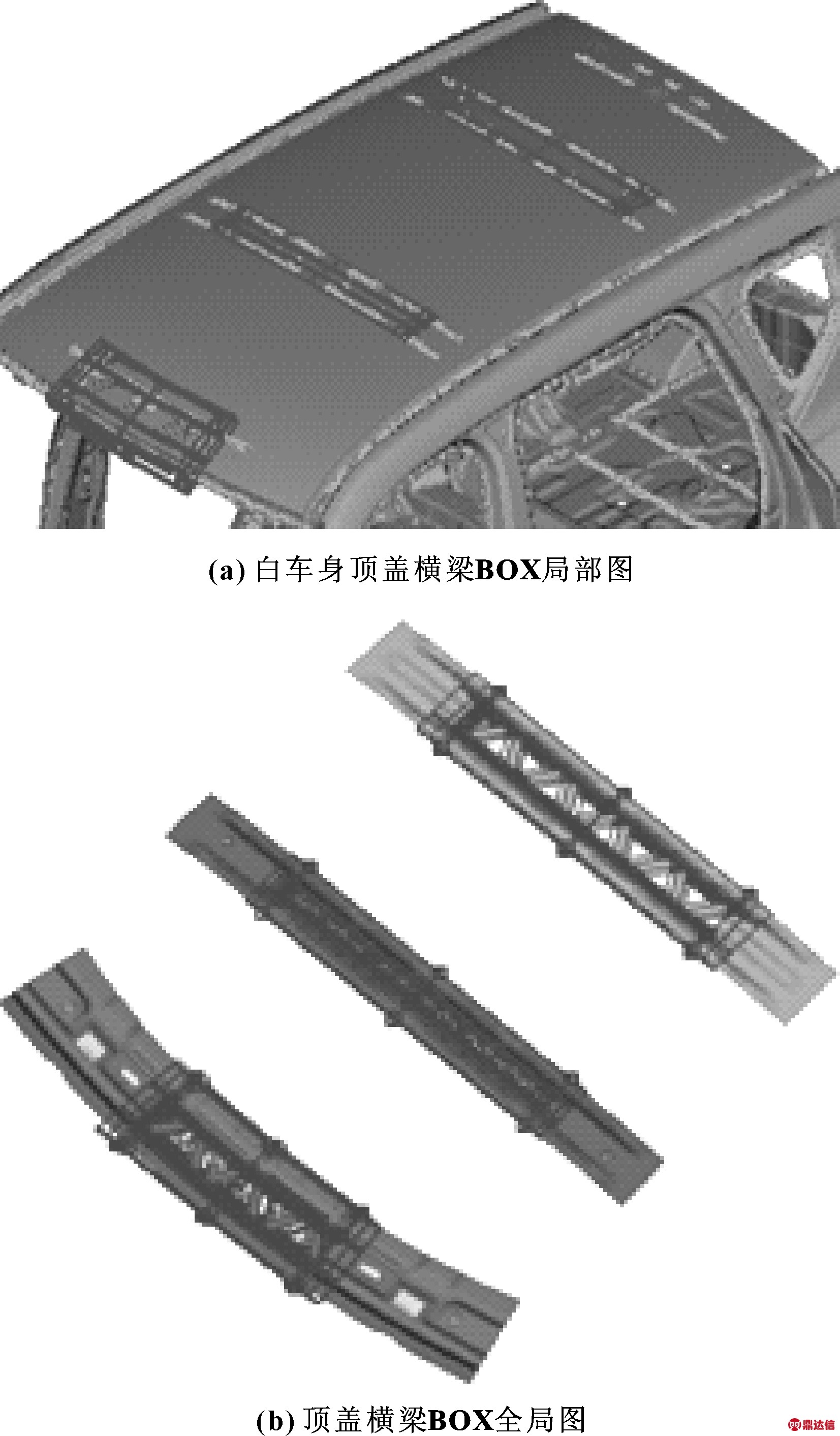

顶盖横梁位于顶盖下侧,用于支撑顶盖。文中所提到的顶盖横梁是指顶盖前横梁和中横梁4个零件。图1为一种SUV顶盖横梁的原结构设计。

图1 车型顶盖横梁原设计结构图

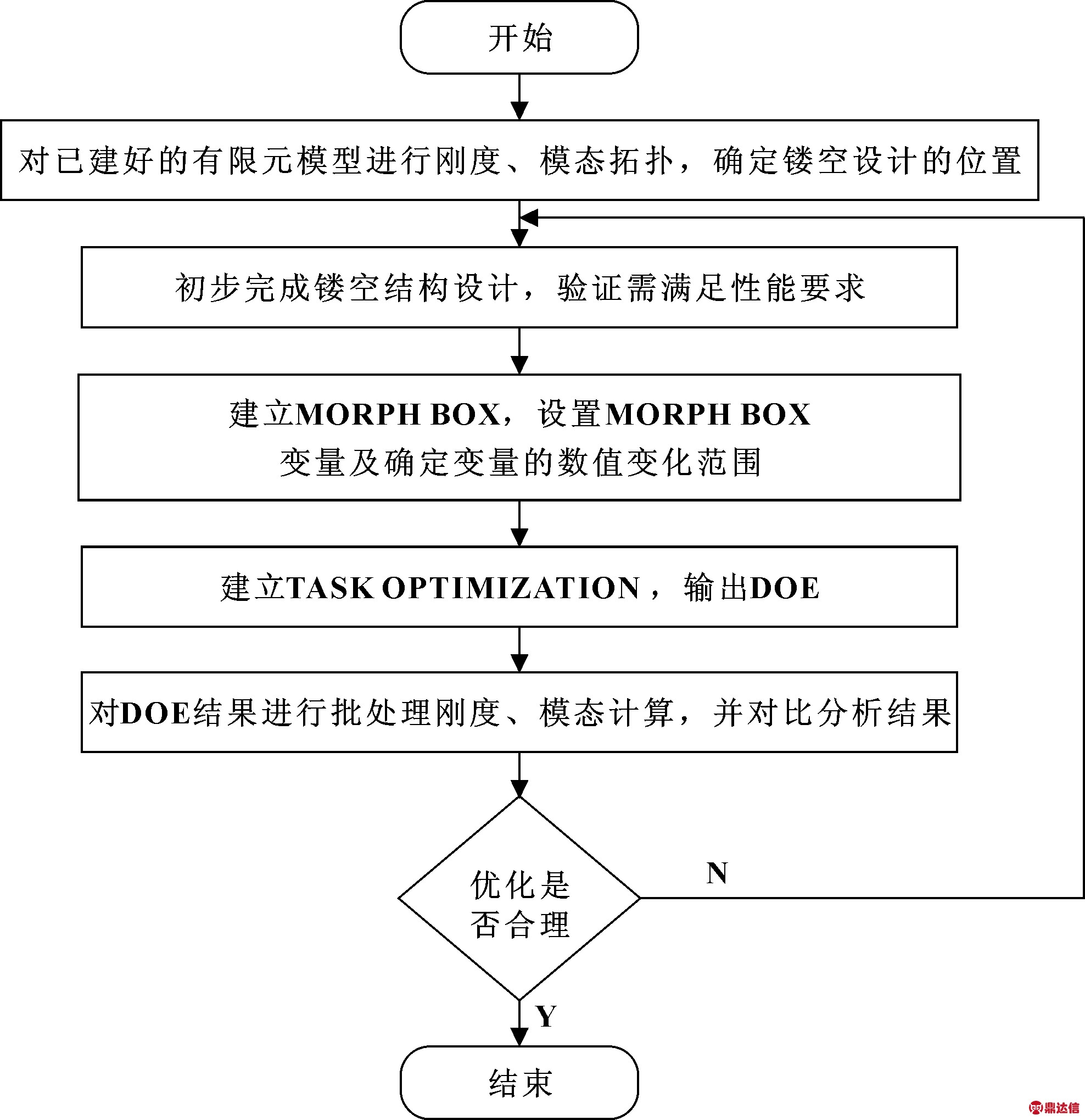

1.1 镂空结构设计与优化的分析流程

镂空结构设计应满足性能需要,再达到减重效果。对镂空结构设计的优化是基于CAE前处理软件ANSA,设定MORPH变量,进行试验设计(DOE)输出计算,从而得到结构优化结果。其分析流程如图2所示。

图2 镂空结构设计与优化分析流程

1.2 材料和制造工艺的选择

按照文中现设计顶盖横梁的镂空思路,是在原设计顶盖横梁的结构基础上进行结构镂空的再设计。为了体现此次设计的优点和保证其与原设计顶盖横梁结构相关性能对比的严谨性,现设计顶盖横梁的材料将继续沿用原设计方案的材料,制造工艺也将继续选择冲压工艺。

1.3 确定镂空的位置区域和现设计的连接方式

原设计顶盖横梁镂空位置的确定需要专业软件来辅助完成,而仅凭工程师的经验确定位置区域不够精确。

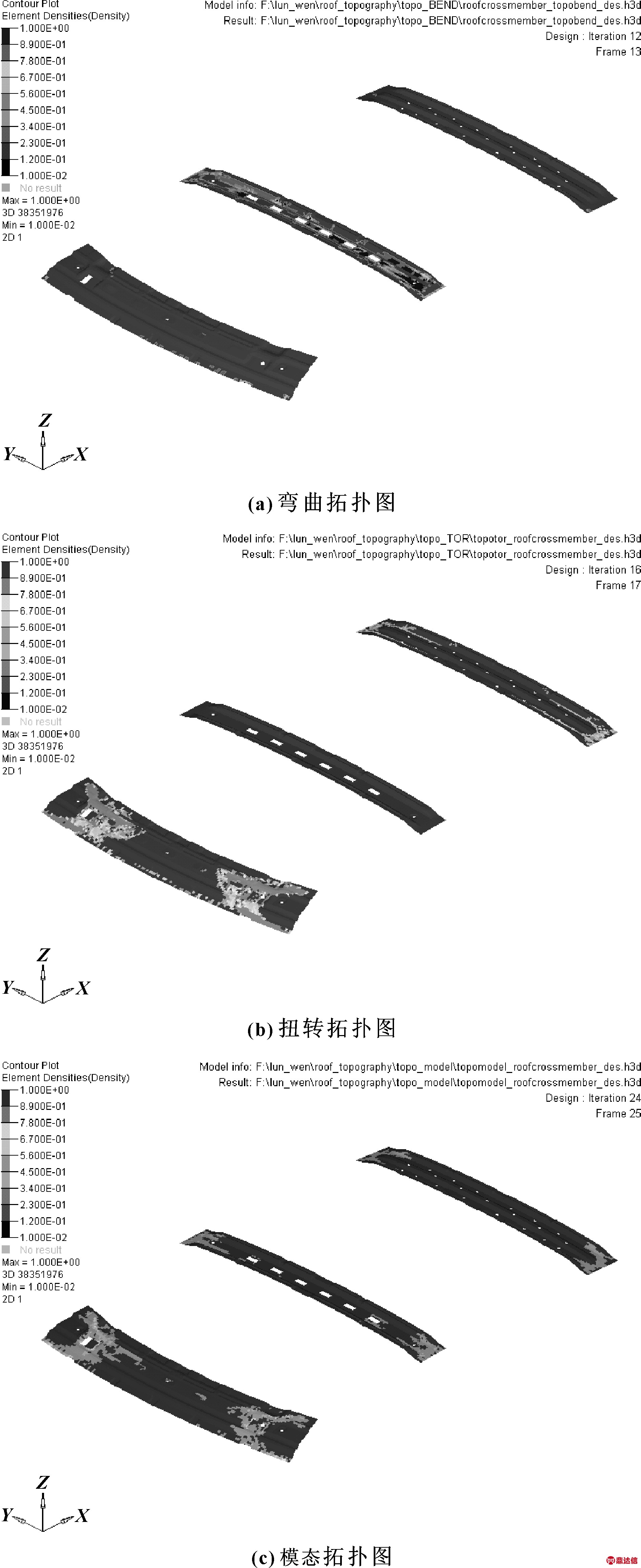

应用OptiStruct软件对原车型白车身进行弯曲、扭转、模态的拓扑优化,确定原设计顶盖横梁的关键区域,分析结果如图3所示。在尽可能保证白车身的刚度、模态不降低的情况下,综合对比后,确定镂空的位置区域是位于原设计顶盖横梁上的中间部位,经过结构再设计就会形成现设计顶盖横梁。

根据此次确定的镂空位置区域,现设计的顶盖横梁两侧的结构将不会变动,其连接的方式和位置将保持不变,与原设计相同。现设计顶盖横梁中间部位的镂空设计也将会保证原设计顶盖横梁上的结构胶正常连接。

图3 车型顶盖横梁原设计的拓扑图

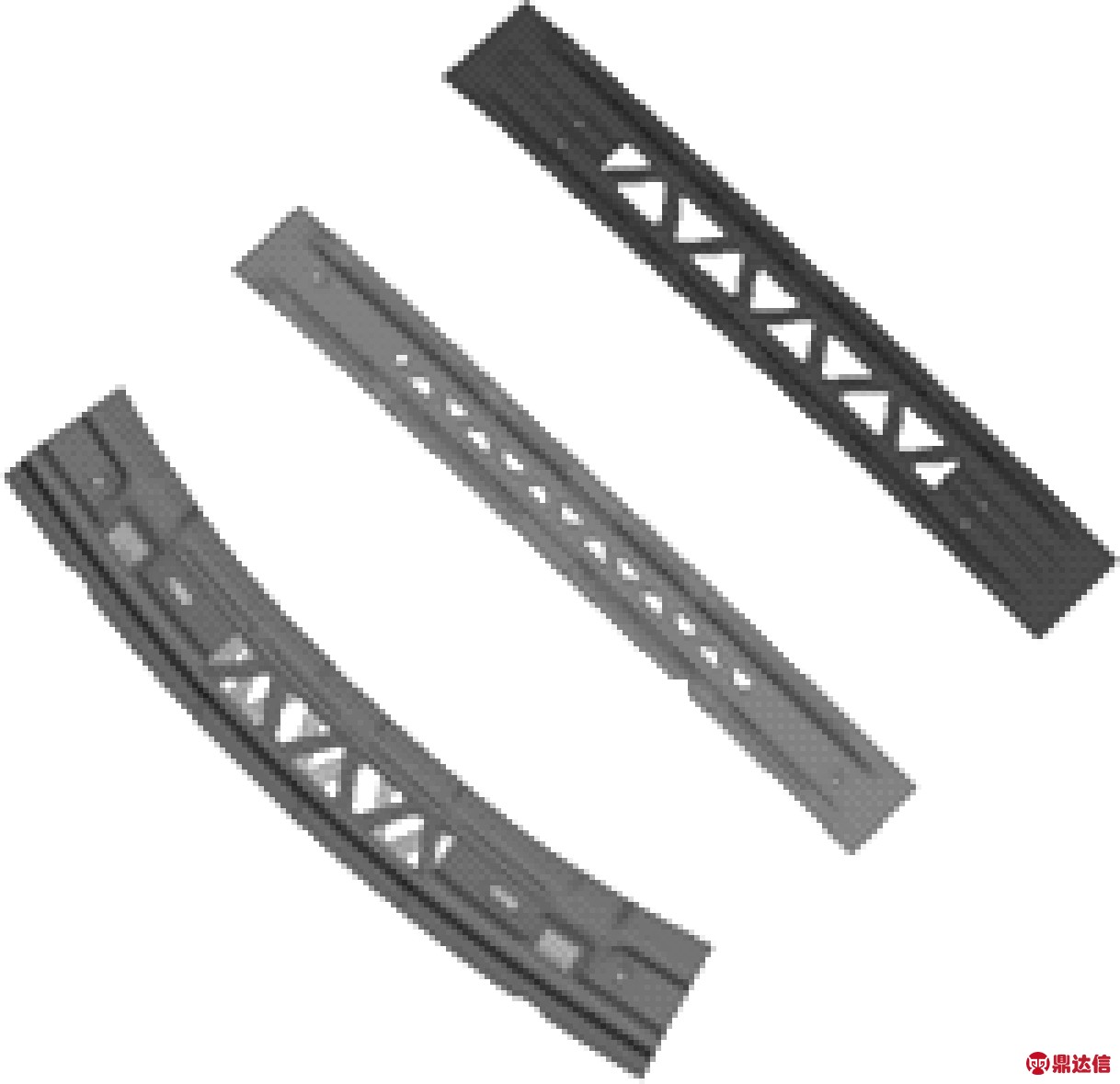

1.4 顶盖横梁的现结构设计

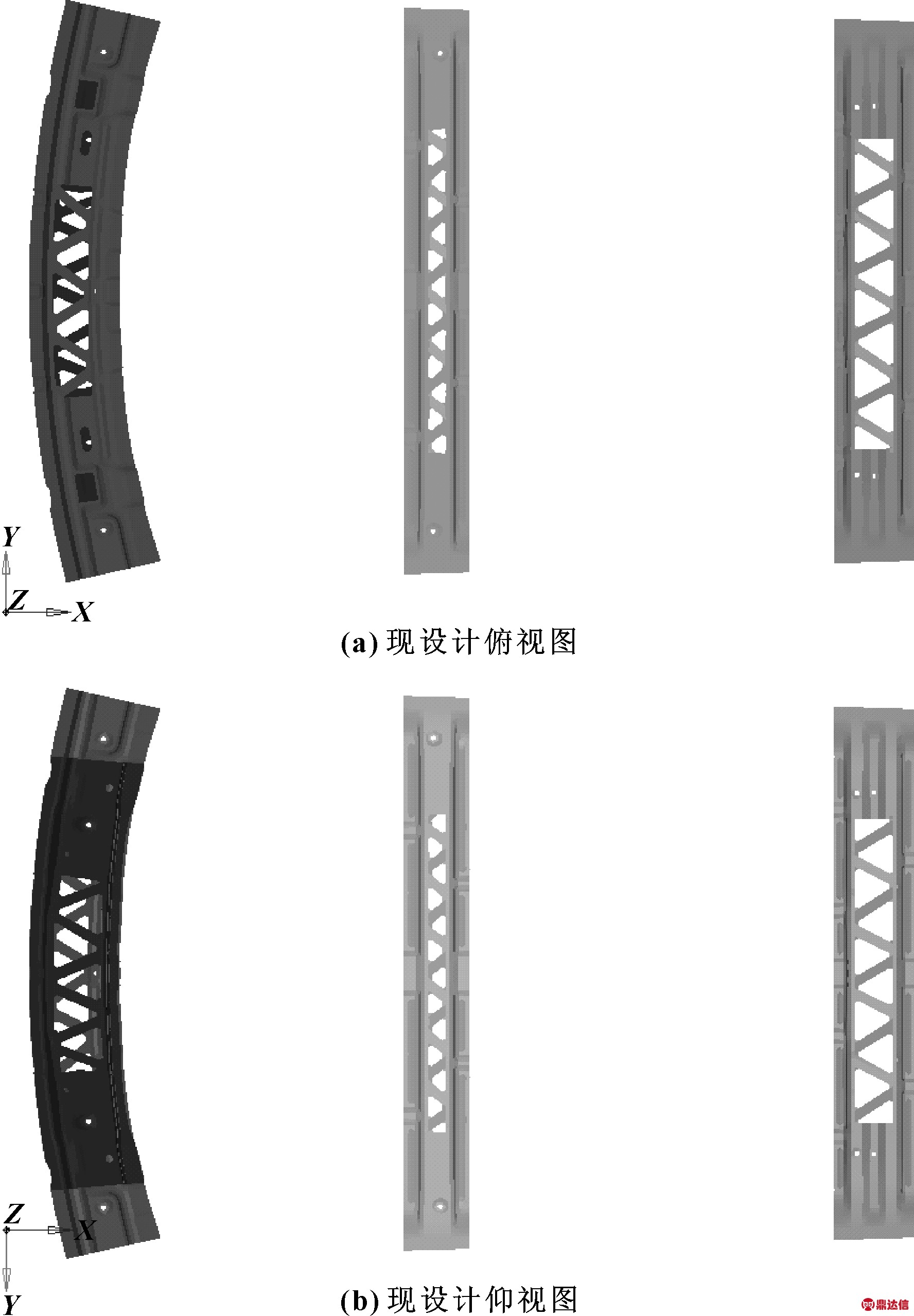

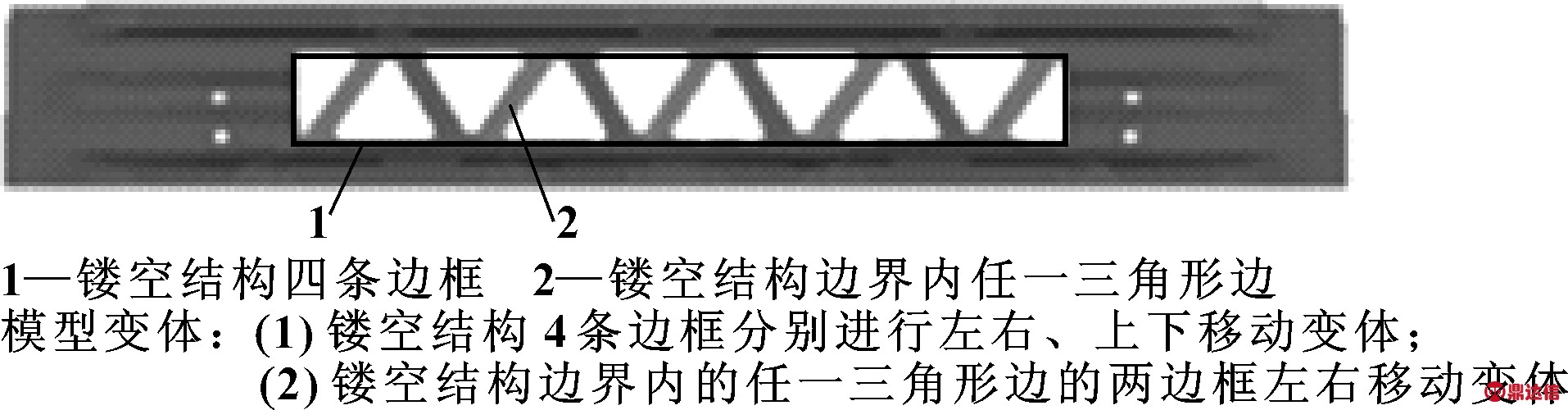

参照拓扑结果,对原设计顶盖横梁结构的中间位置区域进行镂空轻量化设计。为了保证现设计顶盖横梁的相关性能接近原设计,进而达到最优的轻量化效果,现设计的顶盖横梁中部轻量化结构是由近似等边三角形的几何图形排列构成的。为提高现设计的顶盖横梁冲压成形的可行性,对三角形内角进行补充设计,得到如图4所示的结构。

图4 车型顶盖横梁现设计的镂空轻量化结构

1.5 MORPH BOX变体的原理

模型变体研究始于几何领域,根据原理可以分为变分能量的变体和嵌入空间的变体两种方法,又分别简称能量变体方法和空间变体方法。

现设计顶盖横梁的参数化模型变体是采用了ANSA前处理软件的MORPH BOX来完成的,结果如图5、图6所示,其模型变体的原理为嵌入空间的变体方法。嵌入空间的变体方法[1]多用于复杂模型的整体控制。通过将原始网格模型嵌入控制体网格内,根据一定的插值形函数,改变控制顶点位置,重建内嵌于变形控制体网格的模型,见式(1):

(1)

其中:(u1,u2,u3)是网格模型顶点p在控制体内的局部坐标;l、m、n分别表示3个方向上的控制体顶点数目;cijk是控制点在整个模型的空间坐标位置;Ni(u1)、Nj(u2)、Nk(u3)分别是沿3个方向的插值形函数。变形量可以表示为式(2):

(2)

其中:u =(u1,u2,u3);![]() 和cp分别表示控制点变化前后的位置;Np(u)=Ni(u1)Nj(u2)Nk(u3)。

和cp分别表示控制点变化前后的位置;Np(u)=Ni(u1)Nj(u2)Nk(u3)。

图5 顶盖横梁MORPH BOX设置图

图6 顶盖横梁参数化变体变量示意图(全局变化亦同此示意图)

1.6 现设计顶盖横梁结构优化

现设计顶盖横梁是在模型变体的变量设定后,再通过DOE方法进行变量抽样计算来实现结构优化,从而完成镂空结构不同形状尺寸的需求。

DOE,即试验设计,通过合理分布试验样本,经过较少次数抽样试验计算,找到最优组合样本方案。

DOE的分析流程[2]一般分为5个步骤:第1步,确定仿真实验研究目的;第2步,选择合适的系统因子和响应量作为研究对象;第3步,确定各因子取值范围;第4步,计算、记录各计算条件下因子组合的系统响应;第5步,根据需求分析对比,找出最优组合方案。

DOE方法可分为经典设计、最优设计、空间填充设计[3]。文中现设计的顶盖横梁镂空结构采用DOE空间填充设计的拉丁超立方体抽样方法进行优化。

空间填充设计[3]的原则是试验样本在试验空间中均匀分布。不同于最优设计的有目的最优化某个统计学参数,空间填充设计是在试验次数和建模可靠性之间求得平衡,理论上效果低于最优化设计,但空间填充设计却有着不需事先选择模型和不需对系统有所了解就可以设计试验的优点。空间填充设计在试验空间的网格划分方式上有拉丁超立方体和Lattice这两种常见方法。

拉丁超立方体抽样方法[4]的工作原理:

(1)定义参与计算机运行的抽样数目N;

(2)把每一次输入等概率地分成N列,xi0<xi1<xi2…<xin<…<xiN且有![]() ;

;

(3) 对每一列仅抽取一个样本,各列中样本的位置是随机的。

拉丁超立方抽样方法最大的优势就在于任何大小的抽样数目都能容易地产生。

估计均值的计算,通常为![]() 。

。

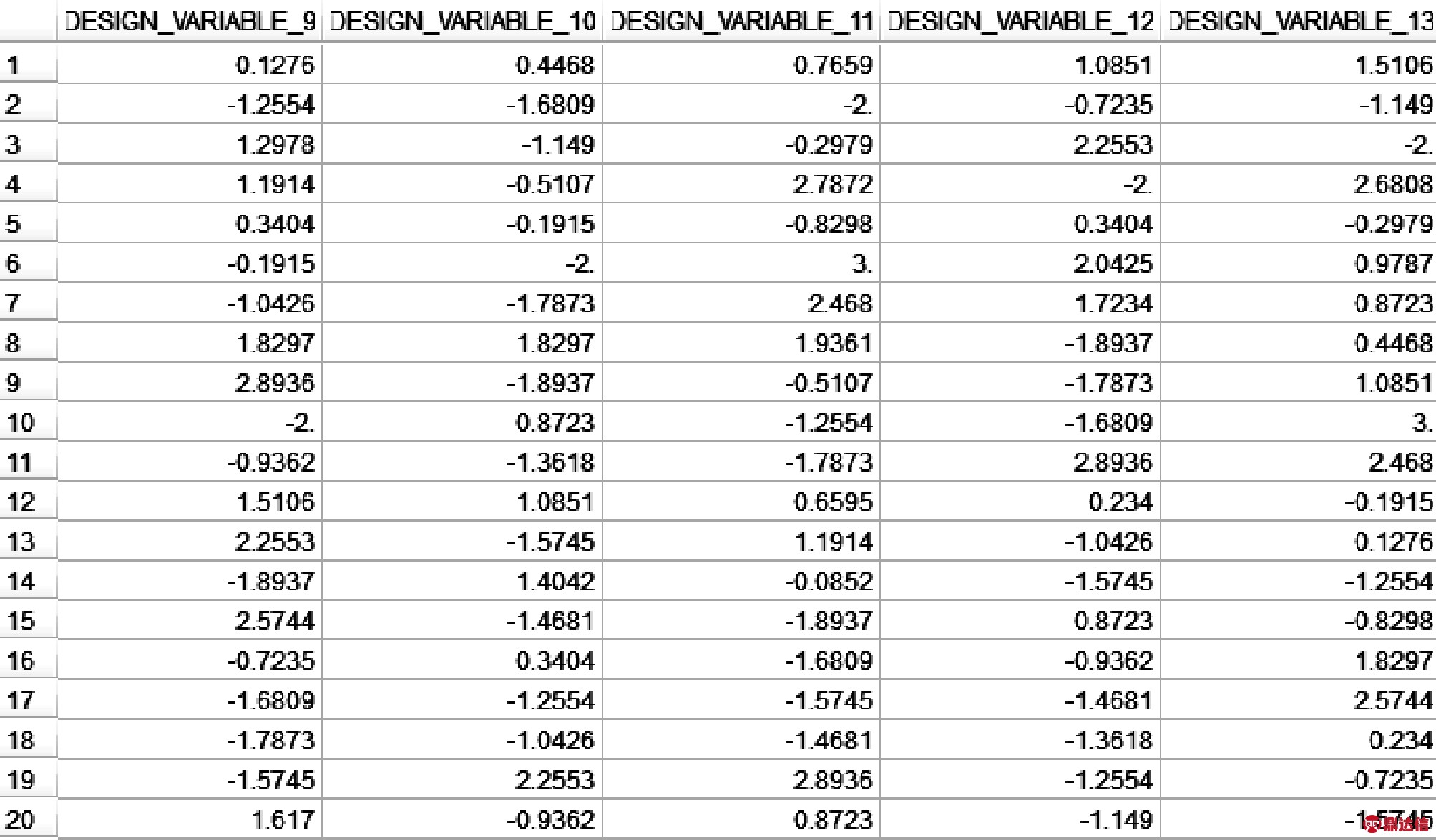

在顶盖横梁镂空结构设计完成后,为进一步得到最优的轻量化效果,又通过有限元软件MORPH模块对现设计的顶盖横梁进行参数化变量设定、Task Manager设置,共计81个变体变量样本;然后采用拉丁超立方体抽样方法抽取了240组变量样本进行DOE计算,来实现现设计顶盖横梁的结构优化,结果如图7所示。

图7 拉丁超立方体样本抽样局部图

2 顶盖横梁相应白车身性能的对比分析

为了校核镂空结构设计顶盖横梁局部、整体结构以及顶盖横梁的整体刚度性能指标,对现设计和原设计顶盖横梁的白车身刚度、模态进行了对比分析。

2.1 结构优化前现设计与原设计顶盖横梁的性能对比分析

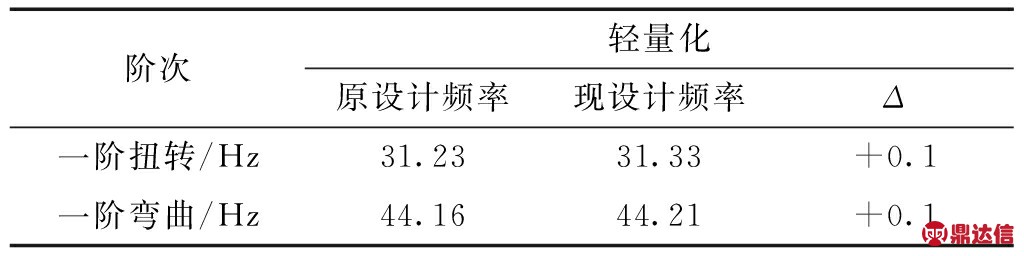

结合有限元方法对结构优化前的现设计和原设计顶盖横梁的白车身进行弯曲、扭转刚度计算,对比分析计算结果。从表1、表2可以看出:结构优化前现设计与原设计顶盖横梁的白车身刚度、模态的数值几乎相同,这在一定程度上说明了现设计顶盖横梁的相关性能很接近原设计顶盖横梁的相关性能,且在轻量化上优于原设计。

表1 顶盖横梁两种结构的白车身刚度对比分析结果

表2 顶盖横梁两种结构的白车身模态对比分析结果

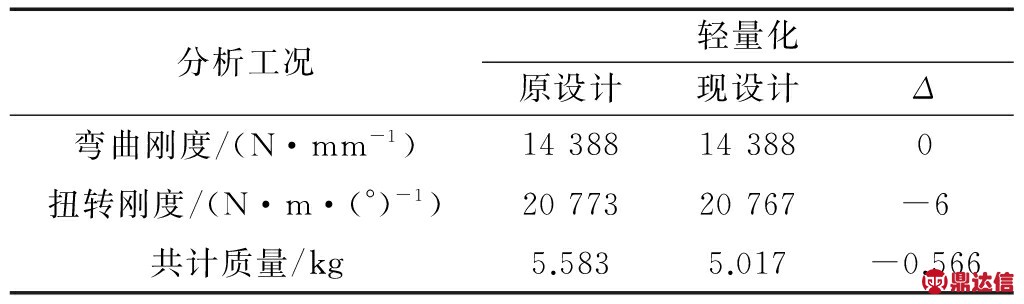

2.2 结构优化后现设计与原设计的顶盖横梁性能对比分析

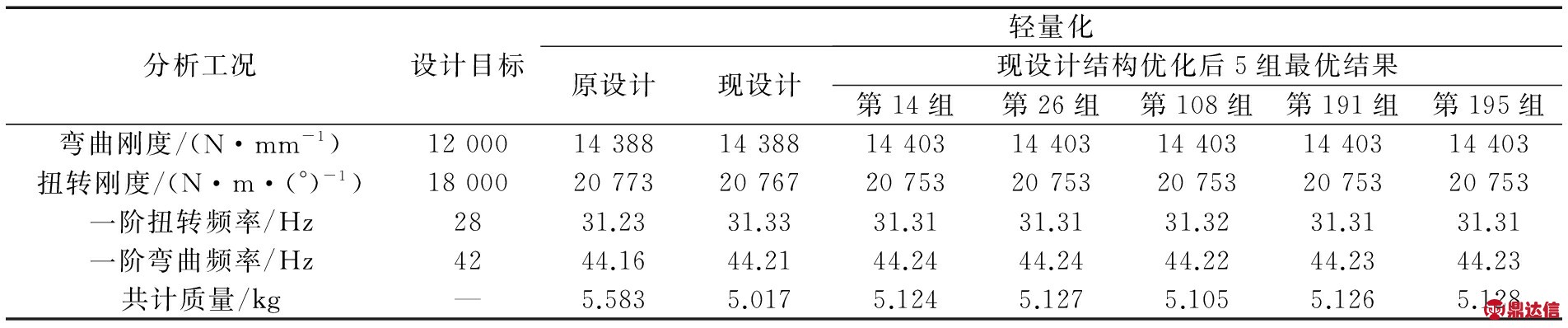

通过DOE拉丁超立方抽取240组变量样本,进行实验设计计算来实现顶盖横梁镂空位置的结构优化。在计算输出了240组结构优化的计算结果后,对这240组结构优化的计算结果的文件进行刚度、模态批处理工况设定与计算后,得到了扭转、弯曲刚度、模态数值,然后结合各组对应优化后顶盖横梁的质量进行综合对比,取出里面最优的5组结构优化样本数值,整理成表3,进行进一步的比较、筛选。

表3 原设计、现设计及结构优化后现设计顶盖横梁的白车身刚度、模态对比分析结果

备注:表格中的刚度值只取整数部分,一阶扭转、弯曲频率四舍五入保留两位小数,质量值四舍五入保留3位小数。

综合对比这5组最优样本数值,选择更加符合白车身性能需求的第108组结构,其结构优化后的结果如图8所示。

图8 最优化现设计顶盖横梁结构镂空图

2.3 镂空结构设计另一种优化方法的讨论

在上述方法之后,提出另一种零件轻量化解决方法,若直接通过CAE软件在刚度、模态工况的基础上进行顶盖横梁结构优化,来形成轻量化方案,这种方法效率将会进一步提高,但最后是否可以得到需要的结构或者是更优的结构,且这种结构是否有着更高的性能表现,这需要更多的讨论和更多的实例来分析验证。

3 结论

(1)提出一种几何三角图形排列的镂空结构,用于某种SUV车型的顶盖横梁上。它具有减轻质量、稳定性能的作用,实现了顶盖横梁轻量化设计。

(2)为了实际工程应用,基于MORPH和拉丁超立方体抽样算法,提出了一种零件轻量化结构优化设计流程。

(3)通过实际工程设计,在保证顶盖横梁结构性能的前提下,实现减质量8.6%。