摘 要:为了提升包装物品生产效率,降低企业生产成本,在充分分析包装码垛机器人的基本结构和工作流程的基础上,设计了一种基于PLC和触摸屏的包装码垛机控制系统。通过威纶触摸屏实现码垛机器人的控制和实时监控,以横河FAM3 PLC为码垛机器人控制系统核心。并根据包装码垛作业的需要和工作流程,完成了机器人软件编程;实际运行结果表明,该码垛机器人控制系统可靠性高、稳定性强,同时具有很强的可扩展性,便于维护。该控制系统能够满足啤酒码垛作业的实际需要,对于提升产品包装生产效率,降低生产成本具有重要意义。

关键词:码垛机器人;PLC;触摸屏;软件编程

1 引言

码垛作为一项新兴技术在工业自动化中得到了广泛使用,码垛便是将一些具有规整外形的物体比如啤酒箱体、化肥袋等,按照一定模式依次摆放在托盘上,从而实现物料的搬运、存储、装卸、运输等物流活动[1-4]。目前,码垛机器人随着工业自动技术的快速发展,已经应用于各个行业,如机械制造、食品饮料、化工、仓储物流等都发挥着重要的作用,码垛机器人已然成为工业自动化生产过程中不可或缺的自动化设备[5]。我国企业使用的大多数码垛机器人基本是从国外进口,这在很大程度上增加了企业的生产成本,并在关键技术上受制于人。近年来,我国在码垛机器人技术的开发和研究上,虽然取得了很大进步,但与国外发达国家相比,我国码垛机器人通用化程度低、成本高,稳定性差,在机器人的性能和智能自动化程度和关键零部件以及控制系统核心技术仍有不少差距[6-8]。

在对码垛机器人的工作原理及其本体机械结构进行分析的基础上,根据机器人的功能需求和技术要求,开发了码垛机器人的控制系统。硬件系统方面,以触摸屏作为上位机,PLC作为下位机结合伺服驱动技术完成了码垛机器人控制系统的硬件设计。软件系统方面,根据码垛机器人的程序流程图,编写了机器人的各功能子程序,人机界面的设计使得机器人可以与外界进行信息交换,控制命令的传送及机器人信息的反馈都是通过人机界面实现的。

2 码垛机器人简介

2.1 码垛机器人工作原理

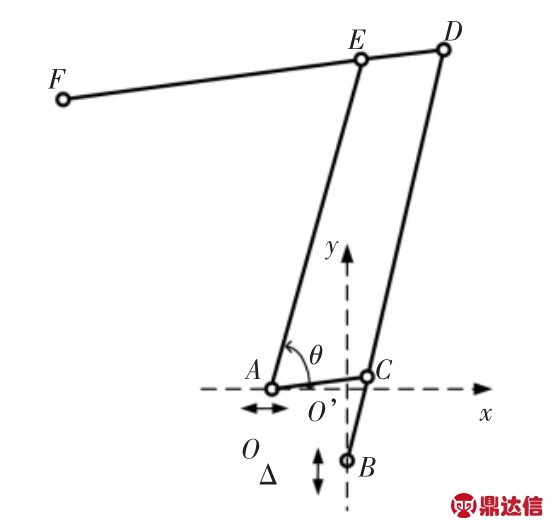

码垛机器人有四个独立的自由度,分别由四台交流伺服电机驱动,可分为三部分进行分析:整体机构绕机座的转动,抓手绕腕部的转动和平行四连杆机构的运动,机器人机构简图,如图1所示。图中:O—机器人的腰部中心点,设定坐标系XO′Y,A点—机器人水平方向丝杠滑座与杆AE、AC的铰接点,在交流伺服电机的驱动下沿x轴做水平运动;B点—机器人垂直方向丝杠滑座与杆BD的铰接点,在交流伺服电机的驱动下沿y轴做垂直运动,杆AE与x轴的夹角为θ,分析各点坐标:

图1 码垛机器人机构简图

Fig.1 Mechanism Chart of Palletizing Robot

2.2 码垛机器人总体结构

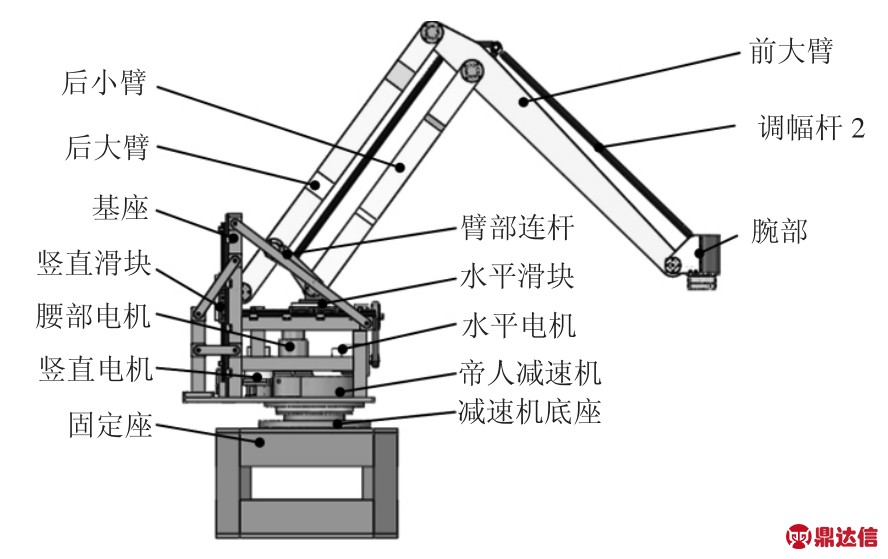

该码垛机器人有四个自由度,两个移动副,两个旋转副,其总体结构,如图2所示。分别由四台交流伺服电机驱动。机器人本体的最下面是机座,机座上是带动机器人自身进行旋转的腰部结构,由一台交流伺服电机带动,机器人抓手部的伺服电机带动抓手绕自身轴旋转,以调整物品在托盘上放置的方位。另外两个伺服电机分别控制机器人的水平运动和垂直运动,这两个电机都是通过控制同步带轮来控制滚珠丝杠,从而带动滑块沿丝杠运动,实现机器人抓手的水平或垂直运动,这种设计可以满足快速运动、精确定位和驱动大惯性负载的要求。码垛机器人采用这种连杆机构,使得机器人具有结构紧凑、稳定性好、承载力大等特点。

图2 码垛机器人总结结构

Fig.2 Summary Structure of the Palletizing Robot

3 控制系统硬件设计

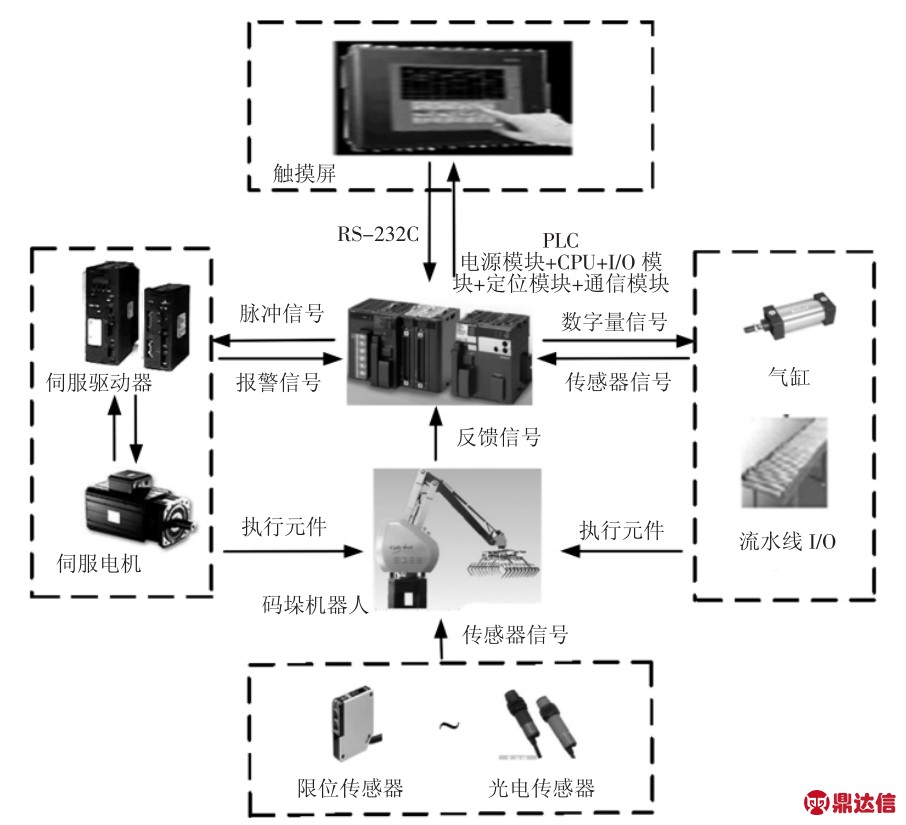

由于PLC具有较高的可靠性、稳定性以及可移植性,能够适应复杂的工作环境,此外编程相对简单,使PLC在工业自动化中得到了广泛使用[9-10]。根据四自由度包装码垛机器人结构特点和控制功能具体要求,设计了一套基于PLC的码垛机器人控制系统。以触摸屏作为上位机,触摸屏完成码垛参数的输入、机器人运行状态显示,并在触摸屏上设计一套类似于示教盒的操作界面,用触摸屏代替示教器,用触摸屏进行现场示教并实现示教轨迹的再现。下位机采用PLC+多轴运动控制模块实现对四轴码垛机器人的伺服控制,驱动伺服电机完成对码垛机器人的码垛作业任务。同时采用PLC的IO模块实现与整个流水线中其他设备如传送带、托盘运输机等的信号采集和控制。基于PLC+运动控制模块的控制结构具有通用性强、具备较强的抗干扰能力、能够实现在复杂环境下的有效运行、成本低、编程简单、可扩展性强和开发周期短等优点,该控制系统硬件总体结构,如图3所示。

图3 控制系统硬件总体结构

Fig.3 Hardware Structure of Control System

3.1 PLC功能模块选型

现阶段设计的码垛机器人含有四个自由度,为方便今后进一步增加机器人的关节数和流水线相关的被控参数,所以选择模块式的PLC,主要组成单元有CPU模块、电源模块、定位模块、基本I/O模块和通信模块。对机器人系统进行扩展时,只需要在原系统上增加相应的功能模块,就可以完成功能的添加,设计成本低、效率高。

(1)CPU模块

为尽可能提高机器人的码垛效率,要求所选择的CPU处理速度较高,又能支持多种功能模块的添加,经过对横河PLC各系列CPU模块的比较,选用的CPU模块为F3SP59-7S.

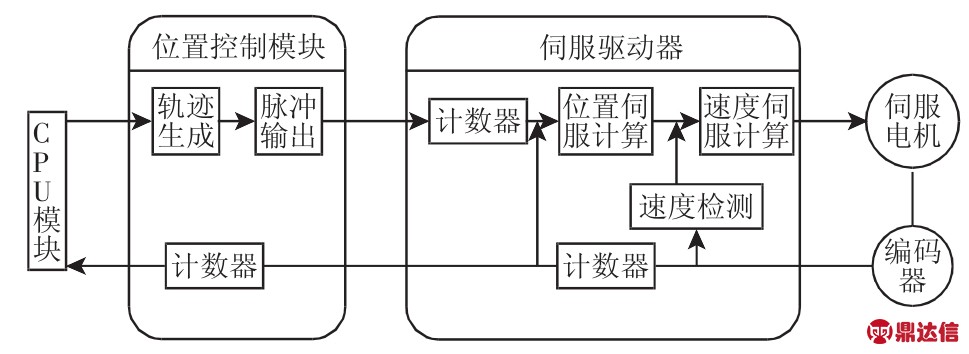

(2)定位模块

位置控制模块作为码垛机器人四轴同步控制的主要模块,位置控制模块F3NC34,通过CPU模块发送的命令,生成相应定位需要的轨迹,并以脉冲的形式输出相应的命令。位置控制模块通过输出的脉冲数量控制伺服电机旋转的角度,通过脉冲输出频率控制电机的转速,同时编码器反馈的信息传送到CPU进行判断分析,从而形成闭环控制,位置控制模块控制原理,如图4所示。

图4 位置控制模块控制原理

Fig.4 Control Principle of Position Control Module

3.2 触摸屏选型

在包装码垛机器人控制系统中选用触摸屏为上位机,通过触摸屏设计的人机界面使得码垛机器人系统更加多功能、更加直观及方便操作。使用触摸屏技术代替了原始的机械按钮,使用者只需对触摸屏编程,通过触摸屏上的按钮与下位机传递数据,便可实时给下位机发送操作指令。选用触摸屏为维纶触摸屏MT6070IH,该触摸屏是台湾维纶公司生产的一款多用型触摸屏能够实现多家PLC的通信工作。通讯口COM1有一个RS-232串行通信端子主要用于PC程序下载和在线模拟,而COM2RS-232是用于PLC之间的数据传送。用编程软件EB8000ProjectManager对触摸屏进行编程,可以轻松完成复杂的人机界面设计。

4 控制系统软件设计

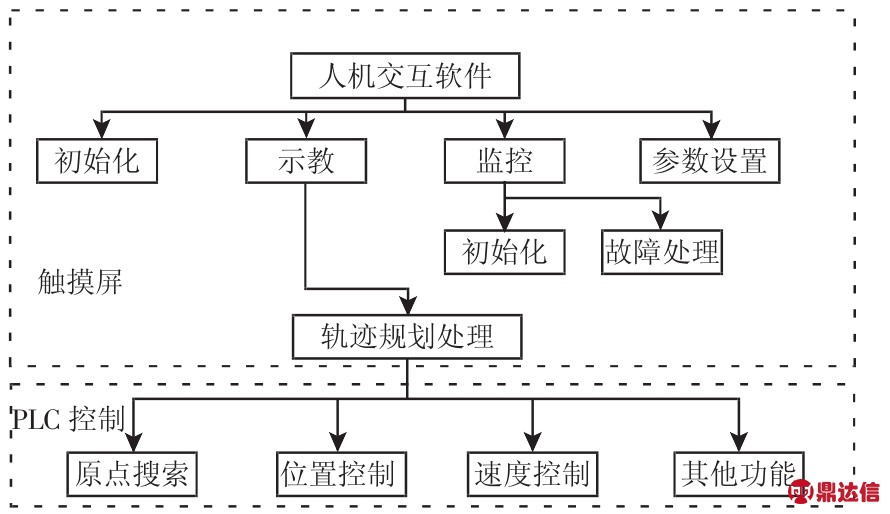

码垛机器人控制系统软件不仅要求能够实现轨迹规划、位置以及速度的精确控制,同时提供友好的人机系统,以及完成相应的故障诊断和报警功能。根据码垛机器人控制系统硬件组成,整个控制系统软件包括两大部分,一是上位机维纶触摸屏各个人机界面模块程序编程;二是PLC种各功能模块编程;控制系统软件整体结构,如图5所示。

图5 控制系统软件结构

Fig.5 Software Structure of Control System

图6 程序流程图

Fig.6 Program Flow Chart

控制系统软件流程,如图6所示。按下启动按钮后,系统初始化,抓手复位到物品抓取位置正上方,传送带运动,当检测到传送带上的物品到位后,传送带停止运动,抓手下降到抓取位置,当检测到抓手已运动到抓取位置,抓手闭合抓取物品,抓手上升到一定高度后机械臂联动,把物品搬运到目标位置,当检测到抓手已运动到放置点时,抓手打开释放物品,然后返回初始位置,周而复始,重复上述动作。在进行物品搬运的过程中,如果某一个轴的限位开关被触发,则PLC报警,电机急停,直到复位操作清除报警,机器人重新开始工作。当有人进入作业危险区域时,蜂鸣器报警,提醒注意安全,当检测到有人进入工作区域时,电机急停,机器人停止工作,直到复位操作。

5 实验分析

为了验证所设计的全自动包装码垛机器人控制器可行性以及在实际应用中的具体效果,进行了具体实验验证主要包括高低速度下原点搜索精度实验和重复定位精度实验。

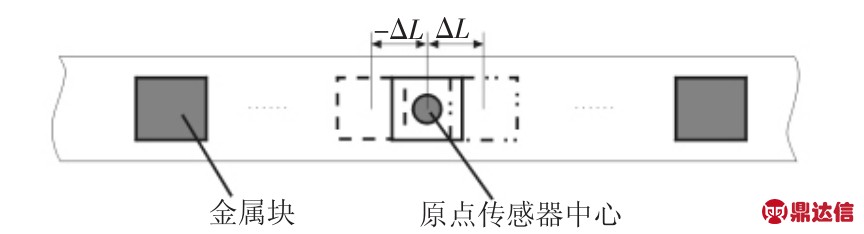

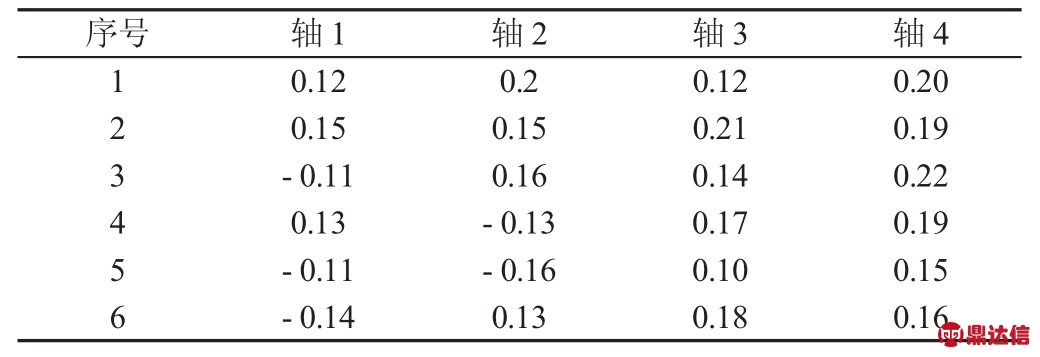

机器人原点是作为机器人定位的一个坐标参考物,如果在原点搜索过程中存在较大误差,则机器人在最后码放物体的过程中便会将此误差带到目标点的定位中去,严重影响定位精度。金属块位置与机器人原点传感器位置存在以下三种关系:超前、重合、滞后,如图7所示。试验中在不同速度情况下,随机测量间距ΔL的数值,部分数据,如表1所示。

图7 金属块与原点传感器位置关系

Fig.7 The Location Relationship of the metal Block and the Origin Sensor

在表1中可以看出机器人在原点搜索过程中ΔL的平均误差在0.16mm左右,由此可以看出该控制系统下的自动包装码垛机器人能够实现机器人原点精确搜索任务,保证后期物品的高精度码放。

表1 原点定位精度

Tab.1 The Positioning Accuracy of Origin

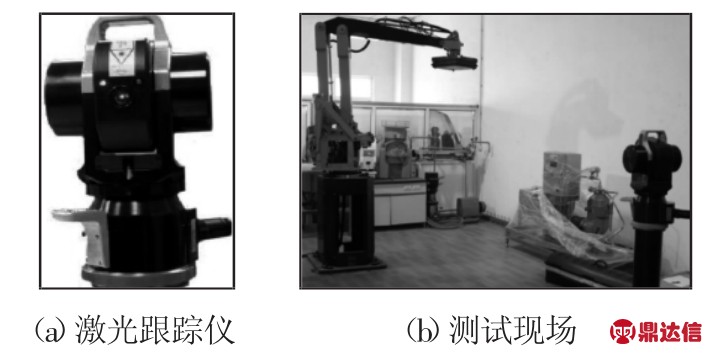

重复定位是指机器人再次到达上一次曾经到达过的位置的能力。为了测试包装码垛机器人重复定位精度,利用激光跟踪仪对搬运码垛机器人末端执行器重复定位精度进行测量,测量现场,如图8所示。

图8 重复定位精度测量

Fig.8 Repeated Positioning Accuracy Measurement

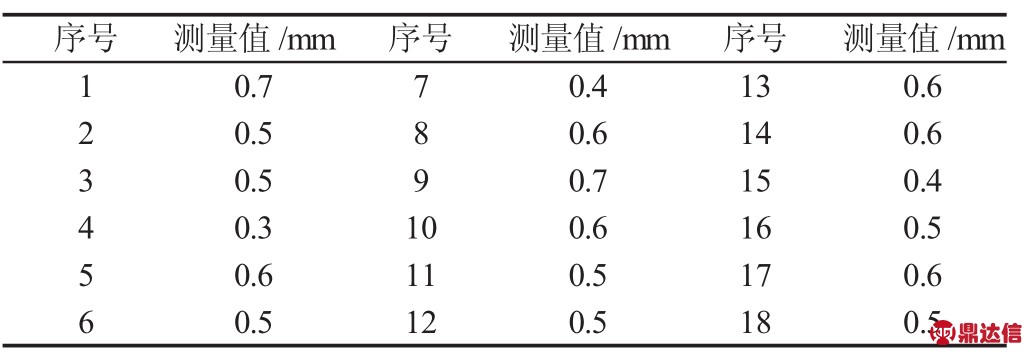

重复定位测量结果,如表2所示。由表格数据可以看出该控制系统下的包装码垛机器人的重复定位精度在0.5mm左右进行浮动,完全满足了设计要求。

表2 重复定位精度实验数据

Tab.2 The Experimental Data of Repeat Positioning Accuracy

6 结语

以包装码垛机器人为研究对象,设计一种基于PLC和触摸屏的包装码垛机控制系统,通过威纶触摸屏实现码垛机器人的控制和实时监控,以横河FA-M3PLC为码垛机器人控制系统核心。并根据包装码垛作业的需要和工作流程,完成了机器人软件编程。经过实际的样机运行结果,可知基于PLC的包装码垛机器人控制系统能够对现场I/O量的采集和控制,同时能够通过运动控制模块实现伺服电机的同步运动控制,从而实现包装物品的精确码放。测试结果表明,该控制系统稳定性高、可扩展性强、易维修等特点,能够实现机器人的高精度码放作业任务。