摘 要:以设计的四自由度高速重载码垛机器人为研究对象,基于有限元建模法与AYSYS软件建立了其柔体动力学模型,对其末端振动进行了分析与求解。对码垛机器人进行模态分析,分析机器人振动形式以及振动最薄弱的部位。针对振动最薄弱的部分提出了一种基于码垛机器人末端振动特性,对其构件结构尺寸参数进行优化的方法。以大臂为例,通过截面尺寸优化,在不增加重量的前提下,使其末端振动的最大振幅得到了一定的改善。该研究为码垛机器人动态特性分析以及基于机器人末端振动特性的结构优化提供了理论基础与依据。

关键词:高速重载;码垛机器人;振动特性;尺寸优化

0 引言

随着机器人技术的发展,尤其是向高速、高精度、重载应用领域的拓展,对机器人动态特性(振动特性)要求越来越高,同时也要求机器人更加精密化与轻型化。机器人结构的轻量化会导致构件的柔性加大,结构固有频率降低,高速化导致惯性力激振频率升高,容易造成较大的弹性振动与运动误差[1]。对高速重载码垛机器人而言,更高的加速度性能与更好的振动特性是一对相互矛盾的量。因此,如何在保证较高的加速度性能的前提下,通过结构优化减小系统振动与误差,进而改善振动特性,变得尤为重要。

Sunada和Dubowsky将有限单元法成功的应用于串联机器人的KED研究[2],刘鸿飞、马香峰、王生泽、廖道训等人也为机器人弹性动力学建模以及振动系统模态分析做了很多研究[3,4]。梅江平,曹家鑫等人基于静力学分析,对机器人静刚度薄弱环节提出了优化意见[5]。李瑞峰、仝勋伟、赵欣翔、王占军等人基于模态分析,以提高低阶固有频率为目的,对码垛机器人进行了结构优化[6~8]。这些研究中的结构优化主要是以提高静态刚度、动态刚度、低阶固有频率等为目的,不能直观体现出结构优化对于机器人系统振动特性尤其是机器人末端振动的影响。因此本文提出了基于机器人系统振动特性的结构优化方法,在不增加重量的前提下,以减小机器人末端振动为优化目标,对机器人结构参数进行优化。以所设计的四自由度高速重载码垛机器人为研究对象,建立其柔体动力学模型,对其末端振动进行分析与求解。为使机器人具有更合理的结构和动态特性,利用三维建模软件SolidWorks建立码垛机器人的三维模型,并导入ANSYS Workbench中进行模态分析,找到机器人振动薄弱的部位,为结构的优化设计提供可靠的理论依据,针对振动最薄弱的部分提出了一种基于码垛机器人末端振动特性,对其构件结构尺寸参数进行优化的方法。以大臂优化为例,通过截面尺寸优化,在不增加重量的前提下,使机器人振动特性尤其是码垛过程中末端振动的最大振幅得到一定的改善。

1 码垛机器人各构件建模

1.1 码垛机器人描述

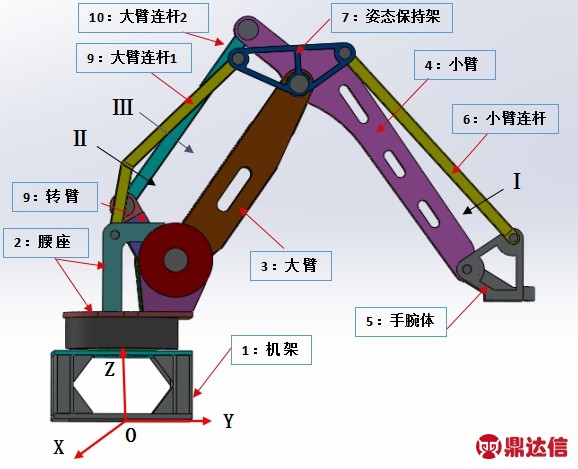

此款码垛机器人是一款用于货物码垛的新型四自由度高速重载搬运机器人,其实物图如图1所示。码垛机器人主要由机架、腰座、转臂、大臂、小臂、姿态保持架、大臂连杆1、大臂连杆2、小臂连杆、姿态保持架等构件组成,对各构件进行编号(1-10),码垛机器人三维模型如图2所示。在结构简图中建立静坐标系O-XYZ。各主要构件之间通过转动副进行连接。码垛机器人主要实现四种运动:腰座回转、大臂回转、小臂回转、末端手腕体执行器回转运动。码垛机器人含有3个平行四边形闭环结构,如图2所示。平行四边形机构Ⅰ、Ⅱ起到保持末端手腕体水平姿态的作用;含有转臂的平行四边形机构Ⅲ在保证转臂与小臂具有相同转速的同时,可以将小臂的驱动电机安装到腰座上面,使得机器人的动力学性能得到改善[9~11]。

图1 码垛机器人样机

图2 码垛机器人三维模型图

1.2 空间梁单元与机器人各构件建模

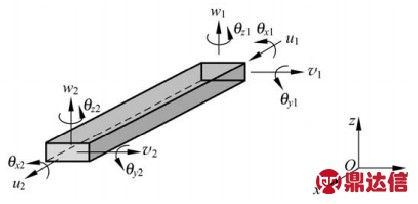

对于图3所示的空间梁单元[12],节点位于两端,每个节点有三个位移与三个扭转共六个自由度。

图3 空间梁单元

图4 机架设置为超单元

图1所示梁单元运动微分方程为:

式(1)中:![]() 分别为梁单元质量、刚度、阻尼矩阵;

分别为梁单元质量、刚度、阻尼矩阵;![]() 分别为单元节点弹性位移、速度、加速度;

分别为单元节点弹性位移、速度、加速度;![]() 为单元刚性位移加速度,f为单元所受所受外力(力矩)。

为单元刚性位移加速度,f为单元所受所受外力(力矩)。

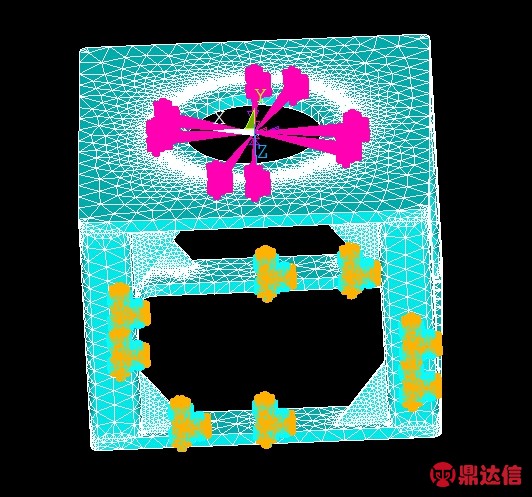

参照梁单元,可以对码垛机器人机架、腰座、大臂等各构件列写式(1)形式的微分方程,但是由于码垛机器人各构件形状较为复杂,无法直接求解刚度与质量矩阵,本文采用ANSYSY软件对各构件进行有限元建模,将复杂构件看成一个柔性特殊单元(超单元)处理,在软件中提取其刚度与质量矩阵。以机架为例,其具体分析处理过程可分为如下三个步骤:

1)将机架三维模型导入ANSYSY软件中,对机架赋予材料属性、进行网格划分(选取三维十节点四面体实体Solid92单元类型);

2)将机架下底面螺栓孔与地面固联,并将与腰座连接表面设置为刚性区域,最后建立机架超单元结构,如图2所示。

3)求解并提取6×6刚度与质量矩阵。

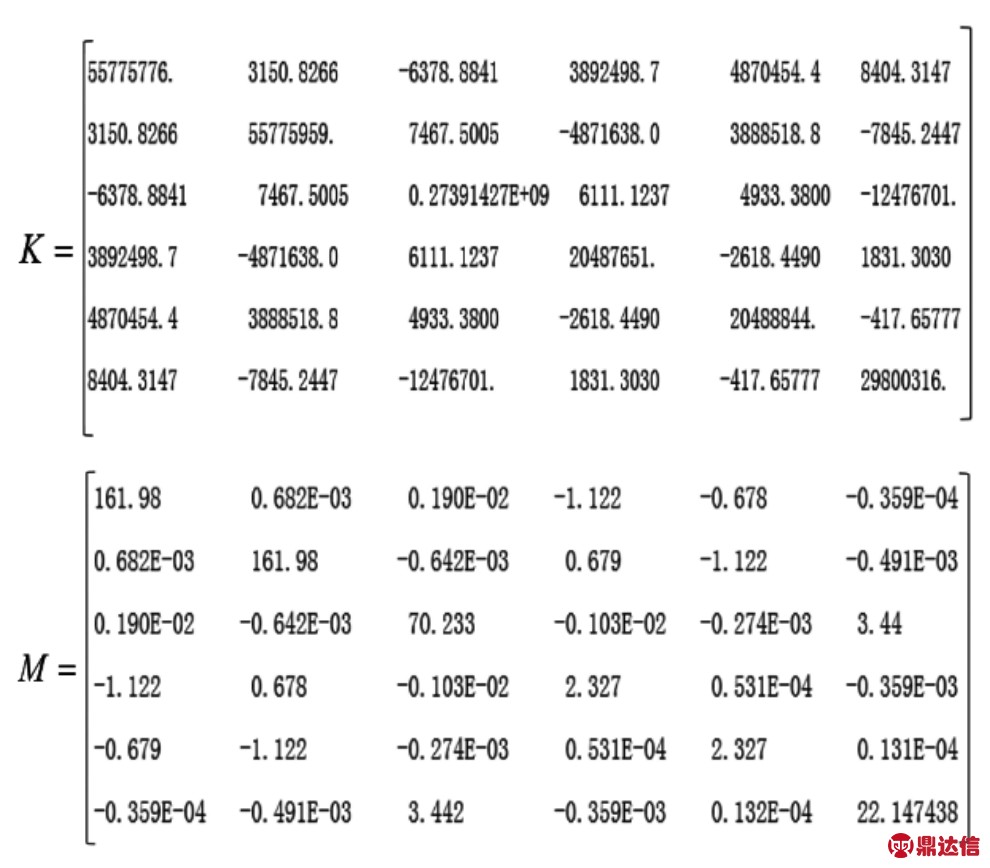

提取的机架刚度与质量矩阵如图5所示。

图5 机架刚度与质量矩阵

同理,对于其他构件将其三维模型导入ANSYS中设置超单元结构并求解,均可以提取6n×6n的质量与刚度矩阵,其中n为该构件运动副个数。例如对于2号构件腰座,因其运动副个数为3(与大臂、小臂、连杆连接处有各有一个转动副),因此在ANSYS软件中可以对腰座提取18×18的刚度与质量矩阵。在求得第j个构件的刚度与质量矩阵之后可以列写其运动微分方程:

上式中:Mj、Kj、Cj为j构件6n×6n的质量、刚度、阻尼矩阵;![]() 为j构件6n×1节点弹性位移、速度、加速度;Fj为j构件所受的所有外力(力矩)。

为j构件6n×1节点弹性位移、速度、加速度;Fj为j构件所受的所有外力(力矩)。

码垛机器人各构件材料均为钢材,在只考虑比例粘性阻尼的前提下,参考文献[7,13]将阻尼矩阵设为:

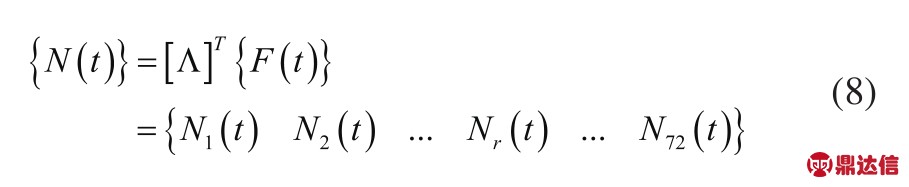

2 码垛机器人整机运动微分方程与求解

将码垛机器人所有构件运动微分方程统一到静坐标系O-XYZ下,并组装到一起。由式(2)、式(3)可得码垛机器人整机运动微分方程如下:

上式中:M、K分别为系统72×72的质量、刚度矩阵;![]() 分别为系统72×1的节点弹性位移、速度、加速度;F为系统所受的外力(重力、惯性力、驱动力等)。

分别为系统72×1的节点弹性位移、速度、加速度;F为系统所受的外力(重力、惯性力、驱动力等)。

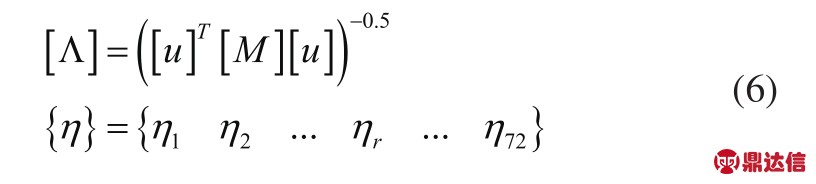

本文采用模态分析法求解码垛机器人整机运动微分方程。模态分析方法是利用振型矩阵(系统特征值、特征向量为基础组成的矩阵),把描述系统运动的坐标,从一般的广义坐标变化到主做标,把运动方程变换成一组n个独立自由度方程,求得每个主做标的响应,然后,再得到系统在一般广义坐标下的响应[13]。

应用模态分析法对式(4)进行求解可得系统各节点坐标振动表达式为:

上式中:

其中,[u]为系统特征向量组成的矩阵;对于初始时刻节点位移、速度均为零的码垛机器人系统,rη可以表示为时间的函数,如下:

上式中,ξ为系统阻尼比,wdr为第r阶有阻尼固有频率;Nr可以表示为时间的函数:

至此,码垛机器人系统72自由度的强迫振动微分方程求解完毕。由式(5)可以求得机器人任意节点振动位移。

3 码垛机器人模态分析

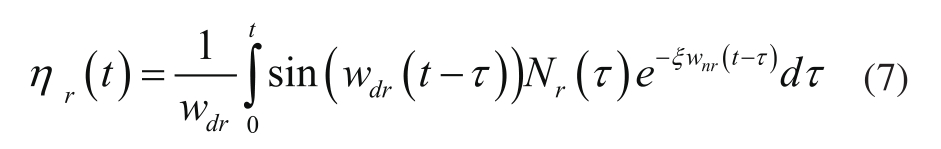

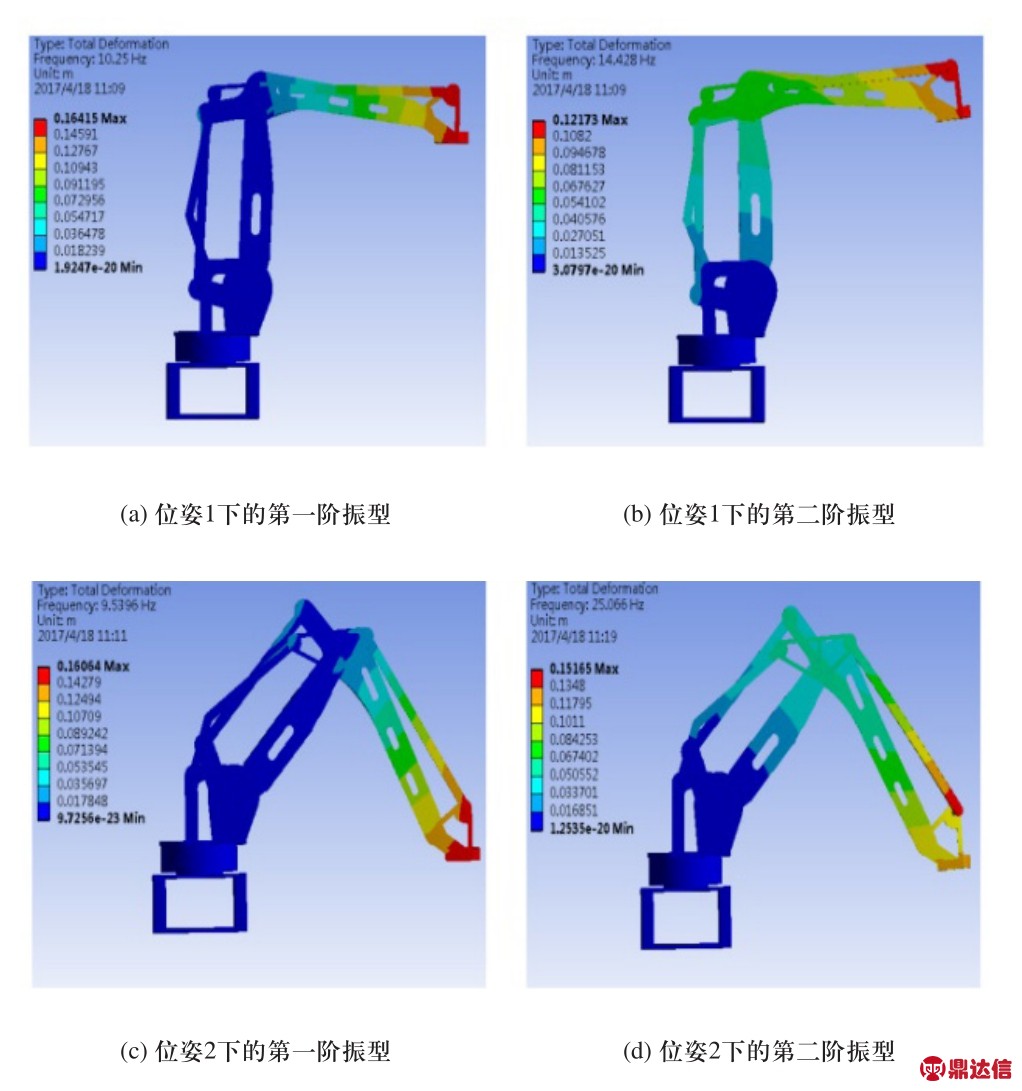

将码垛机器人三维模型导入ANSYS Workbench中进行模态分析。限于篇幅有限,本文仅给出了两种典型位姿(机器人抬举到最高点、一般码垛点)下的前两阶固有频率模态分析,如图6所示。

图6 两种典型位姿下的前二阶振型图

由图5分析可知,两种位姿下,前两阶振型基本相同。第一阶模态表现为大臂、小臂和手腕体在腰座的转动方向上整体的摇摆振动,其中手腕体处摆动最为强烈;第二阶模态主要表现为在竖直平面内小臂、手腕体的点头现象,其中手腕体处点头现象最为严重。

通过模态分析以及机器人实际码垛效果来看,码垛机器人最容易发生的振动形式是腰座回转过程中机器人末端手腕体与小臂、大臂等一起绕腰座小幅度摆动(振动),振动形式与模态分析第一阶振型相同。这种振动对于机器人末端误差影响很大,严重影响码垛质量的提高。机器人产生这种振动的原因主要是由于大臂与小臂连接处的关节柔性以及小臂、大臂杆件柔性和手腕体的柔性引起的。

4 码垛机器人结构优化

由“3码垛机器人模态分析”可知,腰座回转过程中产生的振动形式不仅对码垛质量影响很大,并且是最容易发生的振动。因此,针对腰座回转过程中产生的振动,进行重点研究,并基于机器人系统末端振动方程,在不增加重量的前提下,以减小机器人末端振动为优化目标,对机器人结构参数进行优化。

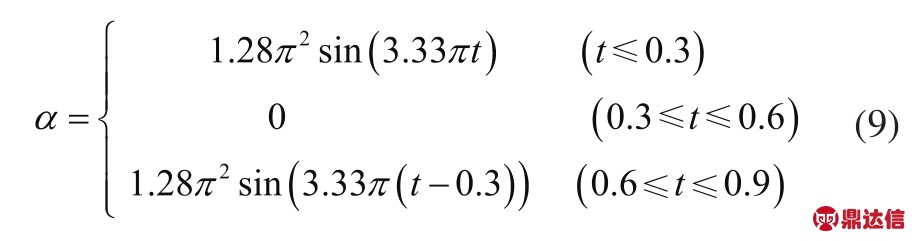

首先给定机器人运动来模拟机器人码垛过程中腰座回转运动:机器人在图1所示的位姿下,只让腰座驱动关节转动,其他驱动关节不动,设腰座初始时刻转角为零,机器人绕腰座转动过程角加速度表达式如下:

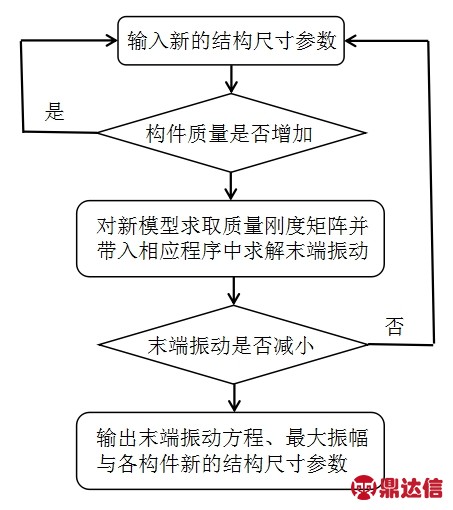

由给定的运动以及式(5)可以求得机器人末端振动方程。基于机器人系统末端振动方程,对机器人结构参数进行优化。具体优化过程如图7所示。

图7 机器人结构优化过程

图8 大臂三维模型截面图

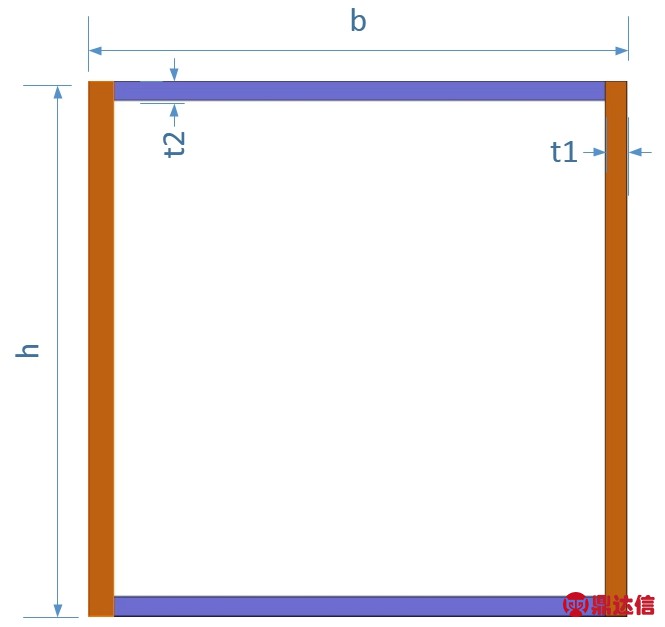

限于篇幅有限,本文以大臂截面尺寸参数优化过程为例,对码垛机器人结构优化进行说明。大臂结构比较简单,其沿大臂长度方向截面图,如图8所示,大臂截面尺寸主要有:大臂高度h、宽度b、侧板厚度t1、上下板厚度t2。

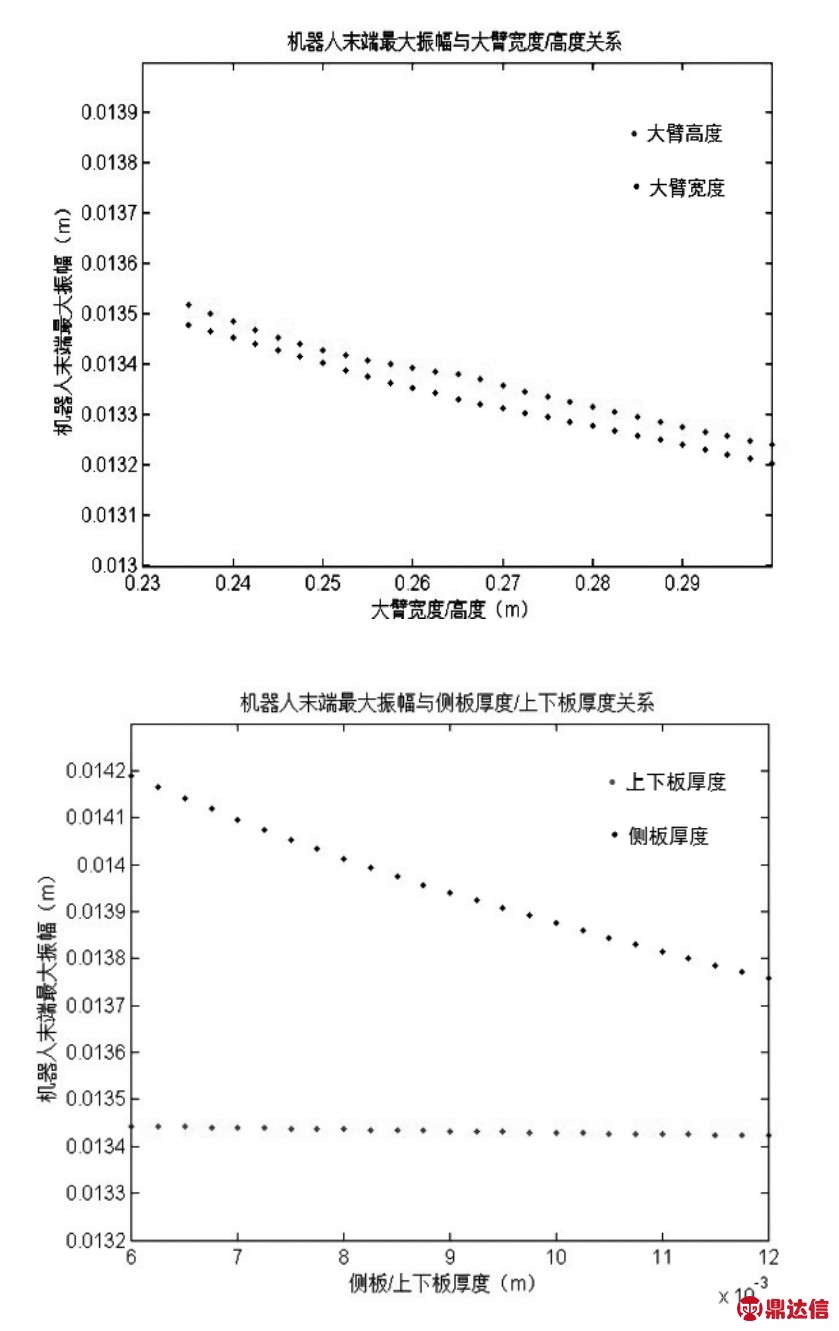

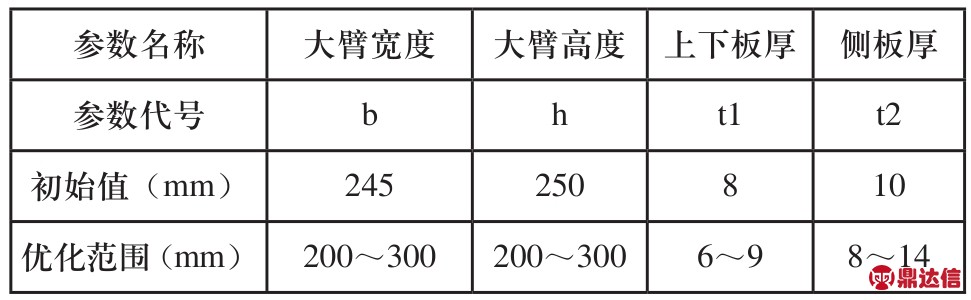

首先研究大臂截面尺寸对于机器人末端振动最大振幅的影响,在大臂截面四个尺寸大臂高度h、宽度b、侧板厚度t1、上下板厚度t2中,只改变单一变量,看其对机器人末端振动最大振幅的影响,截面尺寸参数初始值如表1所示。由前面给定的腰座回转运动以及式(5),可以求得末端振动最大振幅与大臂截面尺寸之间的关系,如图9所示。

图8 大臂截面尺寸与末端最大振幅关系

由图9可知,大臂侧板厚度对末端振动最大振幅影响最显著,随着大臂厚度增加其影响效果逐渐减小。上下板厚度对末端振动最大振幅影响非常微弱。大臂高度、宽度的增加都会使末端振动减小。对于大臂截面尺寸,为了避免优化的盲目性,对截面尺寸优化参数设置一定的优化范围,如表1所示。

表1 大臂截面尺寸参数初始值与优化范围

按照图7所示优化过程,在不增加大臂重量的前提下,按照表1所示的截面尺寸优化区间,以减小系统末端振动为优化目标,在相应MATLAB程序中可以得出一组最优解如下:b=296mm;h=281mm;t1=6mm;t2=9.5mm;

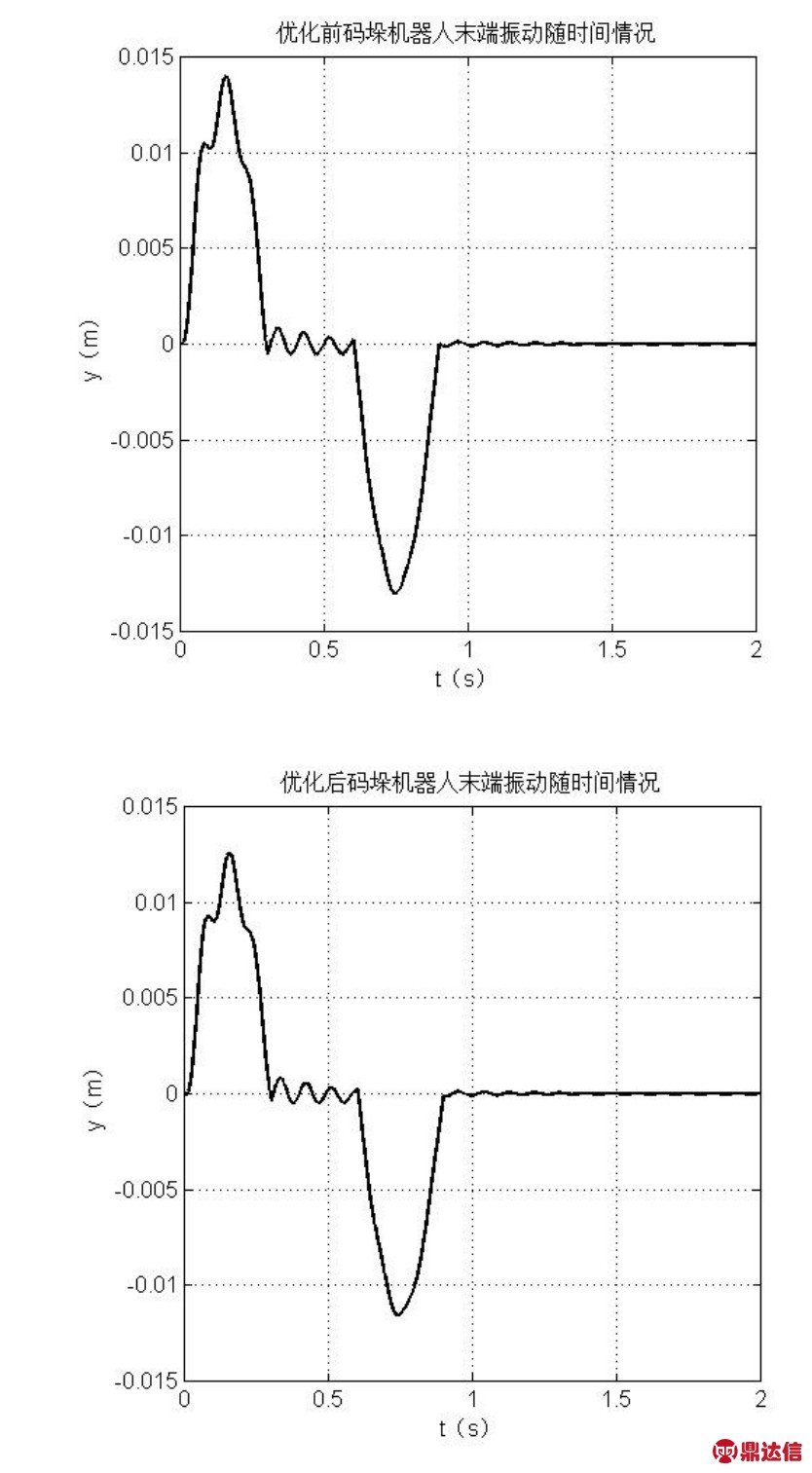

优化前后码垛机器人末端振动随时间变化关系如图10所示。

图10 优化前后末端振动随时间变化情况

分析图10可知,优化之前腰座回转过程中机器人末端最大振幅为14.21mm,运动停止后末端最大余振振幅为0.41mm,在1.0s之后停止运动;优化之后腰座回转过程中机器人末端最大振幅为12.79mm,运动停止后末端最大余振振幅为0.35mm,在0.85s之后停止运动;

机器人大臂在质量不增加的情况下,通过优化使系统末端最大振幅减小了10.02%,同时在码垛机器人腰座运动停止后,末端余振最大振幅减小12.5%,并且在更短的时间内停止余振,优化效果明显。

5 结论

本文以所设计的四自由度高速重载码垛机器人为研究对象,基于有限元建模法与AYSYS软件建立了其柔体动力学模型,对其末端振动进行了分析与求解。对整机进行模态分析,找到机器人振动薄弱的部位,针对这些振动薄弱部位提出了一种基于码垛机器人末端振动特性,对其构件结构参数进行优化的方法。以大臂截面尺寸优化为例,在给定运动下,首先研究了大臂截面尺寸对于末端振动最大振幅的影响,之后对截面尺寸进行了优化,优化之后的码垛机器人振动得到了明显改善。这也证明了该优化方法的可行性与正确性。这种方法对高速重载高精度的机器人结构尺寸优化具有普遍应用意义。