摘 要:针对现有型钢码垛机难以在小规模型钢生产企业推广应用的问题,设计了新型全自动高速型钢码垛机。对这一型钢码垛机的结构进行了介绍,对编组定位机构、编组小车、正码机构、反码机构等进行了分析。

关键词:型钢 码垛机 设计

1 设计背景

随着技术的进步,型材制造企业对轧线进行了升级改造,实现在同一条轧线上生产小H 型钢、槽钢、角钢、C 型钢及其它规格型材,大大节约了投资成本。在上述型钢生产的过程中,还没有适合的码垛设备能同时覆盖上述产品的自动码垛工作。小型材码垛普遍采用人工码垛方式,效率低、人工成本高、工作环境恶劣及安全生产隐患多等问题突出。现有的型钢码垛机多集中应用于大规格型钢生产领域,存在成本高、工作节拍慢、适用产品规格范围窄、编组效率低、需要人工干预等问题,很难在生产小规格型钢的企业中推广应用[1]。

为了解决上述问题,笔者设计了一种新型全自动高速型钢码垛机,可用于多种规格型材的码垛[2-10]。

2 整体结构

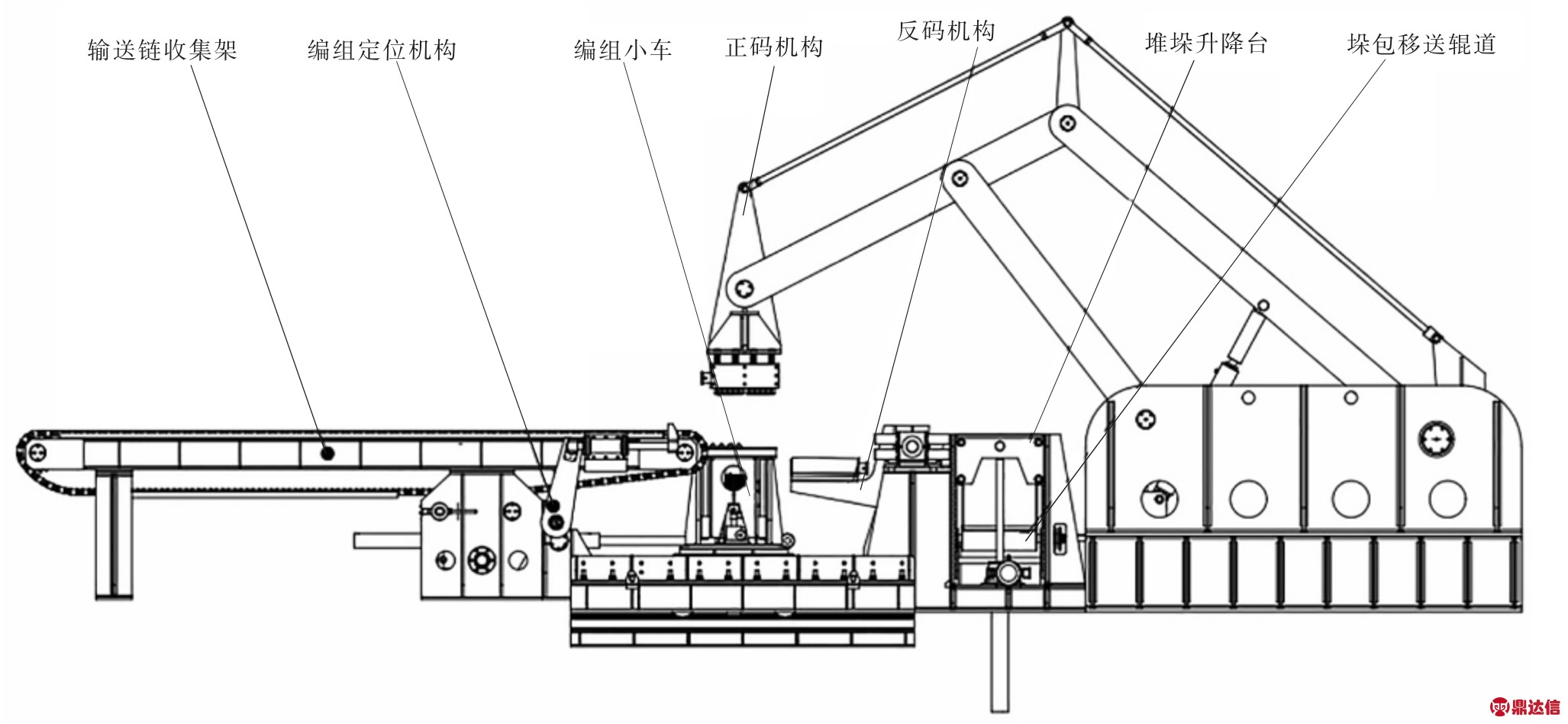

新型全自动高速型钢码垛机整体结构如图1 所示,由输送链收集架、编组定位机构、编组小车、正码机构、反码机构、堆垛升降台、垛包移送辊道等组成。输送链收集架布置在轧线输送辊道的侧面,用于收集成品型钢,并通过输送链条与型钢之间的摩擦力使型钢整齐排列在编组工位上,由编组小车编出正码或反码所需要的一定数量型钢,运送至正码机构待料位或反码机构待料位。

当编组小车将编组后的型钢运送至正码机构待料位时,编组托架上升,将型钢托举至正码电磁吸盘工作面,通过电磁吸盘搬运至堆垛升降台,完成型钢码垛过程中的正码码垛动作。当编组小车将编组后的型钢运送至反码机构待料位时,反码机构将型钢吸持后翻转180°,使型钢扣压放在堆垛升降平台的型钢垛包上,完成型钢码垛过程中的反码码垛动作。堆垛升降台在码垛过程中承载垛包质量,具有定距下降的功能,保证垛包上表面在码垛过程中保持恒定高度。当垛包到达设定位置时,升降台快速下降,将垛包放置在垛包移送辊道上,通过垛包移送辊道将垛包移出型钢码垛机。

3 重要机构结构设计

3.1 编组定位机构

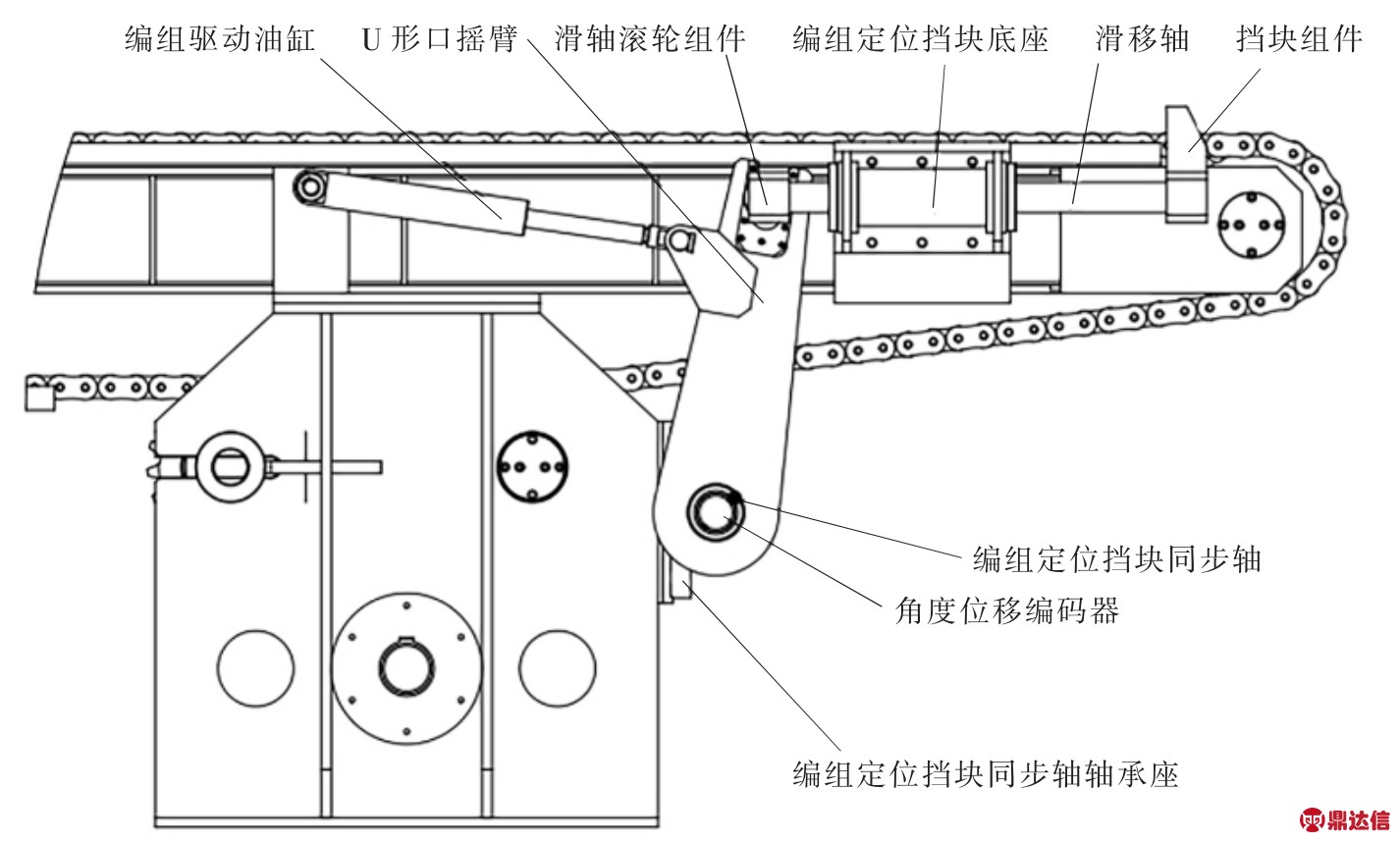

在输送链收集架机构上装有编组定位机构,这是固定在输送链收集架本体上的一套由液压驱动、可直线移动的编组定位挡块系统。编组定位挡块通过底座与收集架本体基于螺栓进行连接。编组定位机构的结构如图2 所示。

图1 型钢码垛机整体结构

图2 编组定位机构结构

编组定位挡块同步轴轴承座固定在输送链收集架底座上。编组定位挡块同步轴安装在各个编组定位挡块同步轴轴承座上,保证各个编组定位挡块同步移动。编组驱动油缸驱动U 形口摇臂及编组定位挡块同步轴摆动,每个U 形口摇臂与编组定位挡块同步轴刚性连接,保证各U 形口摇臂同步摆动。在编组定位挡块底座上设有滑移轴,在滑移轴的两端安装滑轴滚轮组件和挡块组件。滑轴滚轮组件中的滚轮安装在U 形口摇臂的U 形槽口内,能随U 形口摇臂的摆动进行水平移动,将U 形口摇臂的旋转运动转换为滑轴滚轮组件的水平直线运动。滑轴滚轮组件驱动滑移轴及固定在滑移轴上的挡块组件进行水平移动。在编组定位挡块同步轴端部安装角度位移编码器,检测U 形口摇臂的摆动角度,控制挡块组件的移动位置,用于检测编组定位挡块的移动距离。不同的定位挡块位置决定了不同规格型钢的编组位置,同一规格型钢的正码和反码编组位置也由编组定位机构决定。

3.2 编组小车

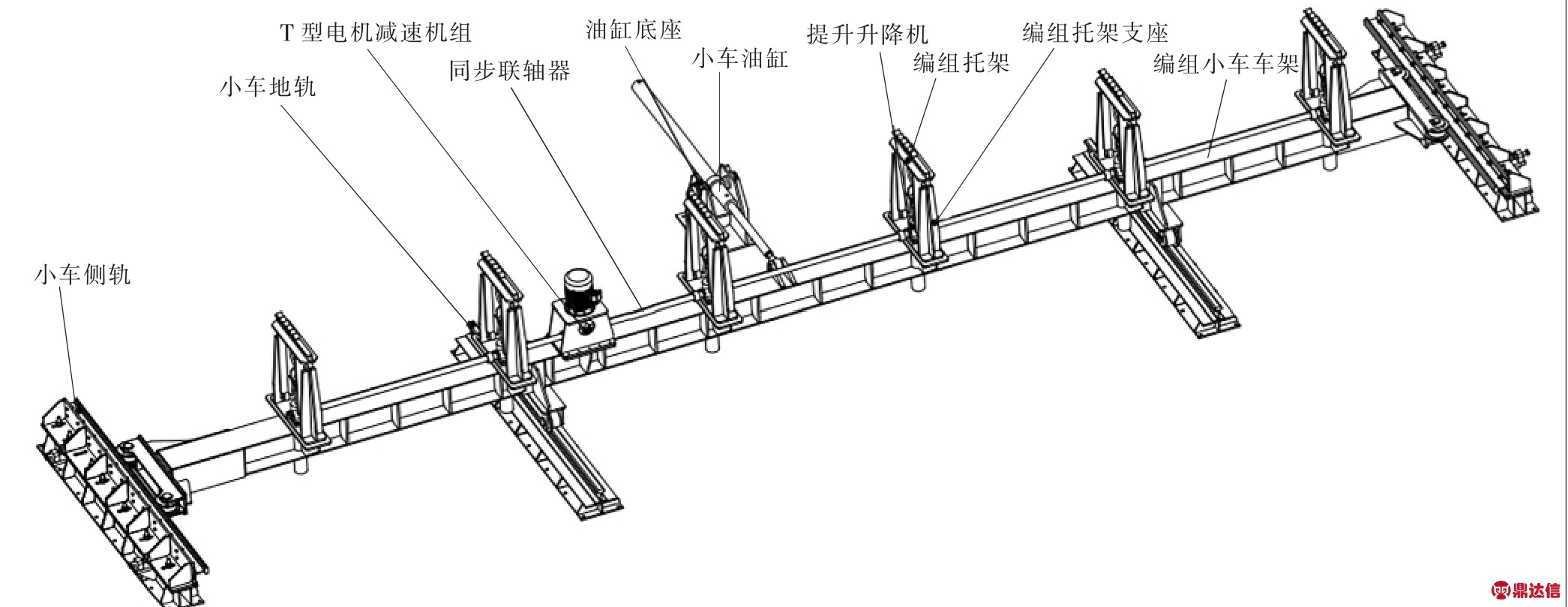

编组小车是在地面固定轨道上水平直线来回移动的小车,是型钢自动编组的关键部件。编组小车通过水平移动,可将编组后的型钢分别送至正码机构待料位和反码机构待料位。采用电液比例控制技术控制编组小车,速度快,定位准确,冲击小。在编组小车上均布可上下运动的编组托架,由一套同步升降机构驱动各个编组托架,保证编组托架升降同步。编组小车及轨道结构如图3所示。

编组小车由小车油缸驱动。小车油缸设有油缸位移传感器,用于检测油缸活塞杆位置,达到控制编组小车移动位置的目的。小车油缸通过耳轴与油缸底座连接,并固定在设备地基上。通过编组托架竖直升降运动和小车水平运动,实现型钢码垛机编组、正码送料、反码送料等功能。

在编组小车车架上分别设置与输送链收集架对应的编组托架支座,编组托架可沿编组托架支座上下移动。每个编组托架由相应的提升升降机驱动,每台提升升降机输入端均与同步联轴器连接。同步联轴器由T型电机减速机组驱动,保证各个编组托架升降的同步。编组小车车架两侧分别设置地轨滚轮组和侧轨滚轮组,使编组小车在小车地轨上移动。小车侧轨及侧轨滚轮组保证编组小车在移动过程中不发生倾斜。

图3 编组小车及轨道结构

3.3 正码机构

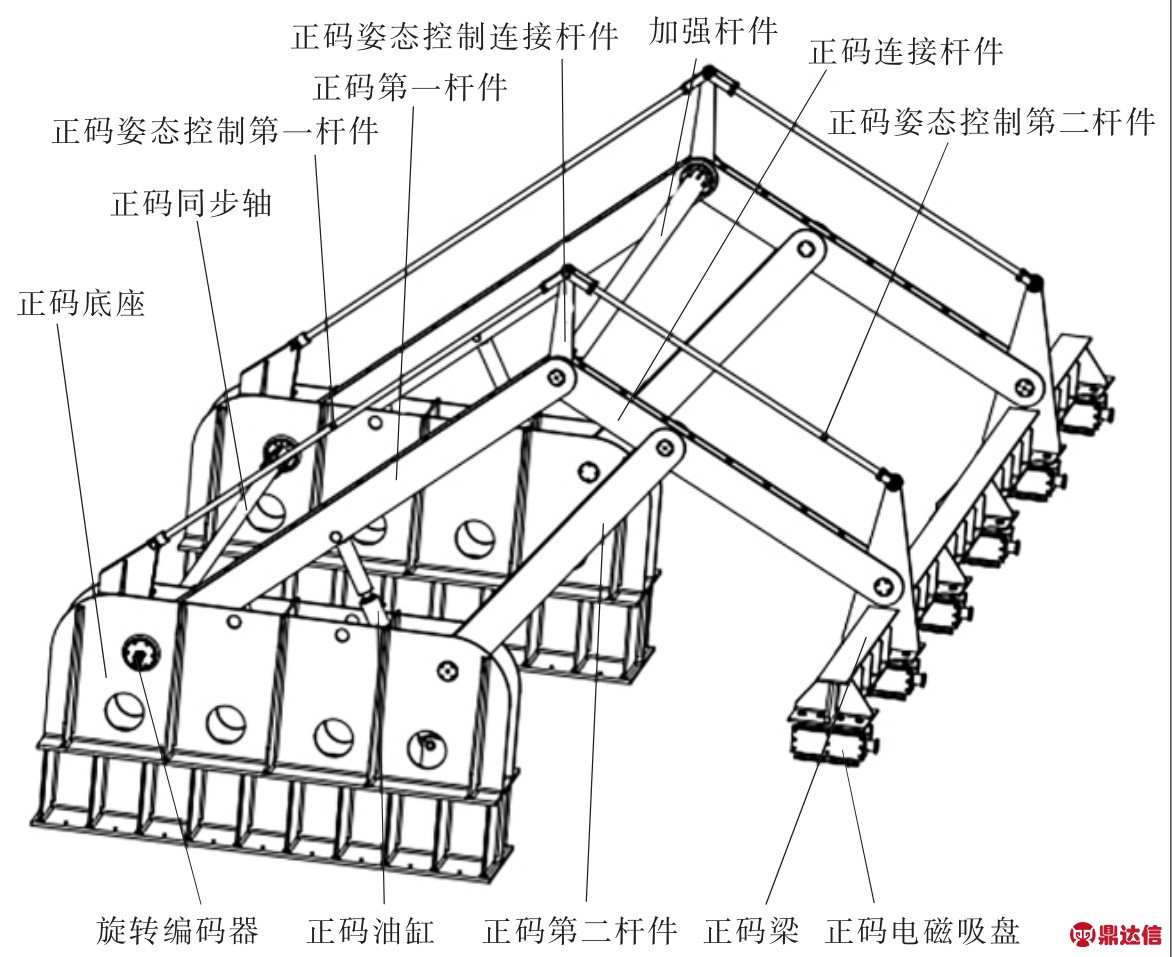

正码机构将由编组小车运送来的已编组型钢吸持,并平移至堆垛升降台上,完成型钢正码码垛动作。正码机构结构如图4 所示。

正码机构采用平行并列的两组双摇杆机构,双摇杆机构由正码底座、正码第一杆件、正码连接杆件和正码第二杆件组成。正码底座为双摇杆机构的机架,正码第一杆件和正码第二杆件为双摇杆机构的摇杆,正码连接杆件为双摇杆机构的连杆。摇杆采用由电液比例控制的液压缸驱动,由角度位移传感器检测摇杆摆动的角度,从而控制正码电磁吸盘的移动距离。两组双摇杆机构通过加强杆件连接。

图4 正码机构结构

正码连接杆件的尾端吊挂正码梁,正码电磁吸盘固定在正码梁上。正码机构通过正码油缸驱动正码第一杆件,实现正码电磁吸盘的近似水平移动。当正码电磁吸盘移动至堆垛升降台上方时,正码电磁吸盘失电,型钢依靠重力作用落放至堆垛升降台,从而完成型钢的正码码垛动作。

正码机构设置正码同步轴,使两套正码第一杆件在旋转过程中角度和刚性同步。在正码第一杆件转轴端部设有旋转编码器,用于检测正码第一杆件的摆动角度,达到控制正码电磁吸盘移动距离的目的。

正码机构类似于平行四边形连杆机构,用于保证正码梁在移动过程中始终保持水平姿态。采用类似于平行四边形连杆机构的形式,使正码电磁吸盘在正码码垛过程中始终保持水平姿态,从而避免正码平移时不必要的升降,进而减少能量损耗,保证码垛的精度要求。

3.4 反码机构

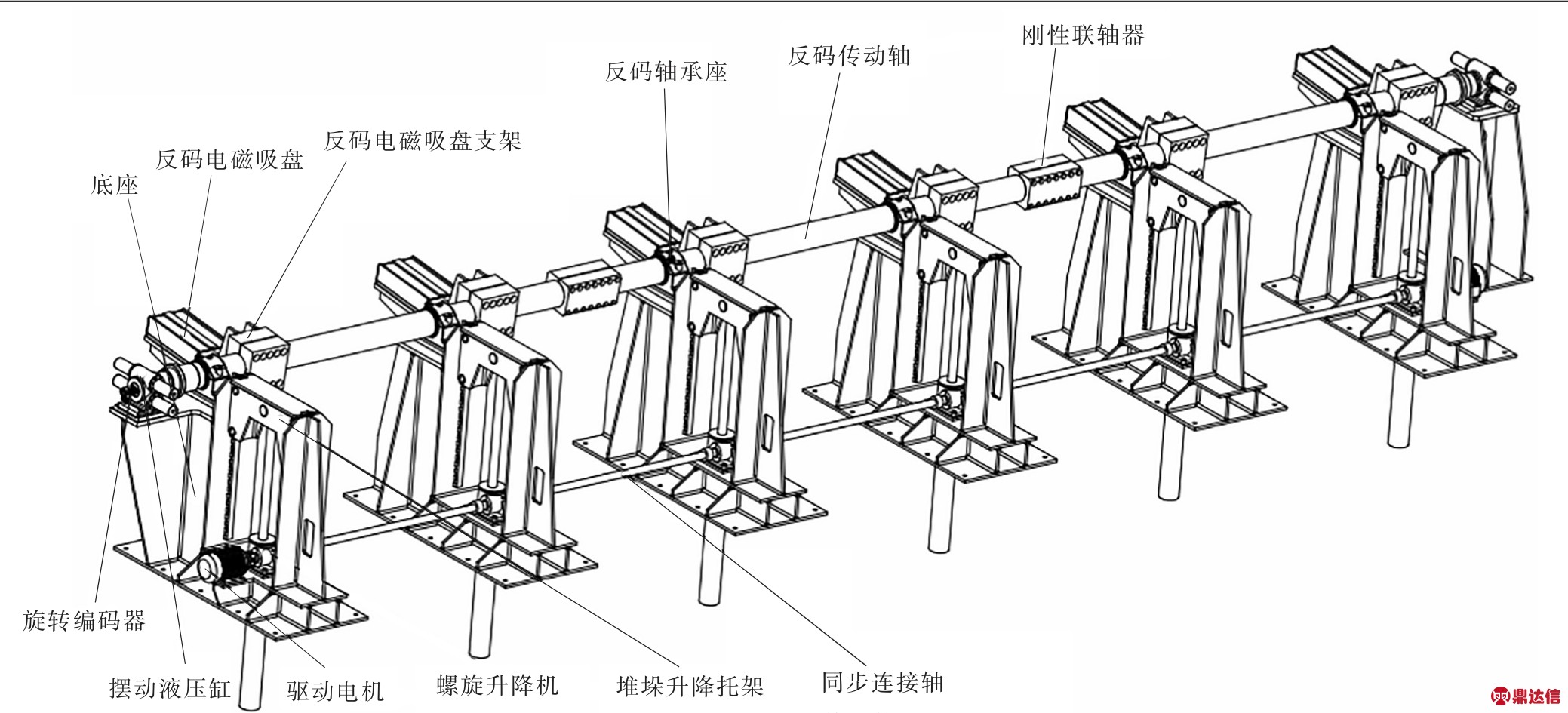

反码机构的工作原理如下:编组小车将编组后的型钢运送至反码机构待料位,编组托架下降,将型钢落放在反码电磁吸盘上,通过反码翻转机构将吸持的型钢翻转180°,反码电磁吸盘断电,型钢扣压在正码型钢上,由此完成型钢码垛过程中的反码码垛动作。反码机构结构如图5 所示。

反码机构和堆垛升降托架共用一个底座,使反码结构具有紧凑、占地面积小、定位精度高的优点。反码机构设置多个底座,在每个底座上都设有反码轴承座。将反码传动轴安装在反码轴承座上,反码传动轴通过刚性联轴器连接为一体。在每个反码传动轴上安装反码电磁吸盘支架,反码电磁吸盘固定在反码电磁吸盘支架上。反码电磁吸盘支架与反码传动轴刚性连接,随反码传动轴一起旋转。

图5 反码机构结构

反码机构的两端设置摆动液压缸,用于驱动反码机构实现翻转动作。双端驱动保证具有足够的驱动力。角度位移传感器用于检测反码机构的摆动角度。在一个摆动液压缸上安装用于检测摆动液压缸旋转角度的旋转编码器,通过检测摆动液压缸的旋转角度,控制反码电磁吸盘的翻转角度。

在每个底座上安装堆垛升降台。堆垛升降台是型钢码垛过程中垛包成形的支撑平台,在码垛过程中可以按照设定的参数定距下降,并维持在某一垛面标定高度。为了保证每个码垛升降台升降同步,每台驱动堆垛升降托架的升降机输入端由同步联轴器连接,位于反码机构两端的变频电机同时驱动,通过检测电机的旋转圈数来控制堆垛升降托架的高度。

每个堆垛升降台上设置驱动堆垛升降托架上下运动的螺旋升降机。堆垛升降托架两端设置滚动导轨块,由此可以在底座的导轨上直线移动。

4 结束语

笔者设计了一种采用机电液一体化编组模式的新型全自动高速型钢码垛机,克服现有技术中型钢机械编组存在的效率低、需要现场人工调节、通用性差及小型钢无法编组等缺陷,具有编组快速精准、效率高、通用性好等特点,可以实现型钢的自动码垛。在新型全自动高速型钢码垛机上,通过选择型钢的种类、规格和长度,可以实现不同型号角钢、H 型钢、槽钢、工字钢、轨道钢、方钢及扁钢的码垛,正码机构可以对超长规格的小型钢进行可靠、快速、自动码垛。与现有型钢码垛机相比,新型全自动高速型钢码垛机具有编组快速精准、码垛节拍快、机构定位准确等优点,满足小型材码垛的技术要求。