摘 要:钢管码垛机是制造钢管企业的重要设备,完成钢管的自动码垛和移动入库就需要钢管码垛机。本文设计了一种钢管码垛机移料机构,对其工作原理进行了说明,利用三维建模软件Solid Works建立钢管码垛移料机构的三维模型,在动力学分析软件ADAMS中对模型进行运动仿真,通过仿真测量出机构的最大驱动力、原动件的最大功率、原动件的做功和各关键铰链的受力情况,为机构最大驱动力的优化、电机功率的选择、了解机构的耗能和关键部件的强度校核提供参考依据。

关键词:码垛机;移料机构;建模;仿真

0 前言

钢管在生产建设中具有十分重要的作用,随着我国工业生产技术的进步,对钢材的需求量日益提高,而传统的人工包装由于生产率低已不能满足现代化大生产的需要;其次用户为便于钢材的运输和存储对钢铁产品包装的要求也随之提高[1],因此研制钢管精整包装生产线需要的设备具有很大的现实意义和经济价值。钢材生产的最后一道工序就是钢材的包装,通常在进行打包之前需要把钢管按照一定的规格和形式排列码放在托架上,再进行捆扎完成打包。钢管码垛机就是用来完成钢管码垛工作的机器,要求能够根据码垛根数及钢管直径自动完成送料、计数、及堆垛的工作,由于码垛移料时,层数不同、钢管直径不同以及码垛根数不同,都会影响移料的送料速度和送料位置,同时对打包机的生产效率也起到重要作用。因此研制能完成钢管自动码垛及移动入库的钢管码垛机移料机构显得尤为重要。

本文对钢管码垛机在承载最大载荷时的工况进行仿真,即对码垛机在同时移送7根Φ76 mm的钢管时进行运动仿真,通过仿真为确定码垛机在运动过程中的相关性能参数提供理论参考依据。在ADAMS仿真中求解钢管码垛机在运动过程中的最大驱动力、原动件的最大功率和原动件的做功,可以为后续优化提供优化目标,为确定电机功率提供理论参考依据,同时还可以了解机构的耗能情况。根据仿真测量出各关键铰链承受的最大载荷可以为关键部件的校核提供参考依据。

1 工作原理

钢管的捆扎包装件的形式有圆形、矩形、框架式和六角形四种。其中六角形包装件比矩形包装形状稳定,比框架式包装经济、简便易行,比圆形包装件外形整齐美观,堆放时受力面大,且便于计算,故采用六角形码垛[2]。所要码垛钢管的断面尺寸Φ32 mm~Φ76 mm、长度为6~7 m,码垛根数Φ32 mm 91根,Φ42 mm 91根,Φ48 mm 61根,Φ60 mm 37根,Φ76 mm 37根。移料机构每次移料的根数和需要打捆钢管每层的根数是相对应的。

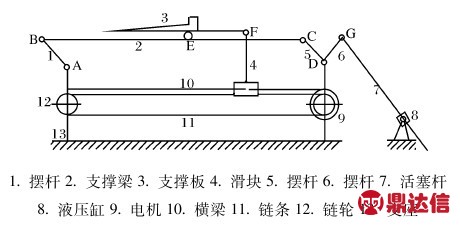

钢管码垛机移料机构具有取料、移料功能,能完成钢管的自动码垛及移动入库。如图1所示钢管码垛移料机构主要由升降机构和平移机构来组成,其中升降机构由液压缸驱动,其主要作用是控制支撑板的高度及倾斜角度。平移机构是由伺服电机作为动力源,带动支撑板做平移运动。

1.摆杆 2.支撑梁 3.支撑板 4.滑块 5.摆杆 6.摆杆 7.活塞杆 8.液压缸 9.电机 10.横梁 11.链条 12.链轮 13.支座

图1 钢管码垛机移料机构简图

Fig.1 Structure diagram of stacker crane conveying mechanism

图1中升降机构由摆杆1、5、6支撑梁2、活塞杆7和液压缸8组成,平移机构由3支撑板、4滑块、11链条、12链轮、9电机组成。摆杆5和摆杆6固定在轴上并且相对固定,故当活塞杆7收回,推动摆杆6摆动时,机构构成平行四边形,可使支撑梁2水平上升;反之,当活塞杆7伸出,支撑梁2将随机构的运动水平下降。通过滚子链接在支撑梁2上装配有可沿支撑梁作水平移动的支撑板3,支撑板3也可随支撑梁2升降。滑块4由滚子固定在横梁上,可在横梁上作水平移动。电机9动作带动链轮11转动,通过滑块4带动支撑板3沿支撑梁2水平来回移动。

送料机构工作过程可分为四个行程,第一个行程:液压缸8动作,活塞杆7收缩,带动摆杆6、5摆动一定角度,使支撑梁2上升,带动支撑板3逐渐变水平而接触钢管(钢管在传送装置上,图中未画出),支撑板继续上升一定距离,使钢管脱离传送装置,液压缸8由接近开关控制而停止运动,第一行程结束。第二个行程:伺服电机9动作带动链条11传动,带动滑块4做水平移动,使支撑板上的钢管也随之水平移动一定的距离完成第二行程动作。第三个行程:液压缸8伸出,带动支撑梁2下降,支撑板3也随之下降其向上倾斜的斜面也变为向下倾斜,斜面上的钢管也随之移动到打包架上(图中未画出),第三行程结束。第四个行程:然后伺服电机9反转,驱动链轮12使链条9传动,带动滑块4反向移动,回到起始位置,完成最后一个行程。移料机构又进入下一周期的送料工作。

2 码垛机移料机构建模及仿真分析

2.1 移料机构三维建模

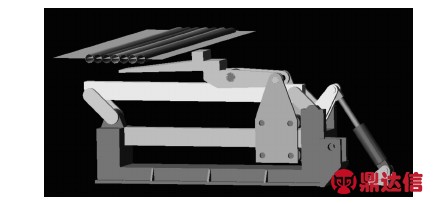

建立钢管码垛机移料机构模型应尽可能准确,但仿真模型在基本满足所有工况的条件下应尽可能简单[3]。本文首先利用三维建模软件Solid Works建立码垛机移料机构的三维模型,然后将其导入动力学仿真分析软件ADAMS中,在ADAMS/View中对移料机构各杆件添加材料属性、约束方式和相应的驱动,则移料机构的ADAMS运动仿真模型建立好,图2为码垛机移料机构的ADAMS运动仿真模型。

在添加约束和驱动的过程中,在ADAMS中钢管在重力作用下会往下掉,为了表示钢管起始位置在传送带上放置,在大地上建立一个与水平面平行的平面1,该平面1通过每根钢管的中心,在每根钢管的中心和平面1之间建立接触力,接触类型为Point to Plane[4],则将钢管放置在平面1上,由于该移料机构承载的最大钢管直径为Φ76 mm,单次最多移送7根钢管,因此在ADAMS中应该对移料机构同时移送7根Φ76 mm钢管的工况进行运动仿真。为了逼真的进行仿真分析,将钢管悬在一定高度,在升降机构升起过程中,接触钢管,继续升高一定距离把钢管托起并一起运动,这与实际运行过程完全一致。为了控制移料机构的运动过程,首先用传感器测得每个行程停止的时间点,然后使用ADAMS运行过程函数中的if函数对液压缸进行控制[5],升降机构和平移机构的运动控制函数分别为

Motion_1:IF(time-1.0115:200,0, IF(time-3.8352∶0, 0 ,IF(time-4.8467∶-200, 0,0)))

Motion_2:IF(time-1.0115:0, 0, IF(time-3.8352:-400, 0, IF(time-4.8467∶0, 0, 400)))

图2 码垛机移料机构ADAMS模型

Fig.2 Model of stacker crane conveying mechanism based on ADAMS

在Motion_1中,0~1.0115 s:升降机构向上运动速度为200 mm/s;1.0115~3.8352 s:升降机构速度为0;3.8352~4.8467 s:升降机构向下运动速度为200 mm/s[6];4.8467 s之后升降机构速度为0。

在Motion_2中,0~1.0115 s:平移机构速度为0;1.0115~3.8352s:平移机构向左运动速度为400 mm/s,3.8352~4.8467 s:平移机构速度为0;4.8467- 7.6704s平移机构向右运动速度为400 mm/s;7.6704 s之后平移机构速度为0。

2.2 仿真分析

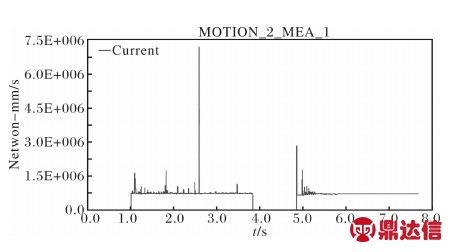

在仿真时测量液压缸推进力的变化曲线,将曲线导入到ADAMS/PostProcessor后处理中,图3为所测量的活塞杆推进力变化曲线,得到升降机构最大推进力为48 076.517 2 N, 最大推进力可作为零件校核和机械设计的理论依据以及后续优化改进的目标。

图3 活塞杆7推进力的变化曲线

Fig.3 Propulsive force variation tendency of piston rod 7

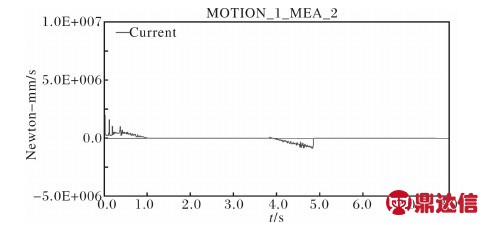

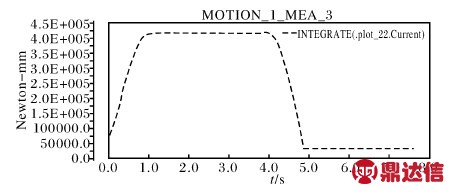

通常对于钢管输送机构的电机选用都是根据经验来确定,这样有时会导致出现“大马拉小车”的现象,浪费了能源,因此需要根据机构驱动所需的实际功率来选用电机,升降机构在运动中的瞬时功率曲线如图4所示,升降机构的最大功率是9 615.1 W。平移机构在运动中瞬时功率曲线如图5所示,平移机构的最大功率是7 207 W,通过测得的最大功率可以作为电机功率选择的依据,避免了传统上根据经验来选用电机功率的做法。

图4 活塞杆7功率的变化曲线

Fig.4 Power curve of piston rod 7

图5 平移机构电机的功率变化曲线

Fig.5 Power curve of translation mechanism motor

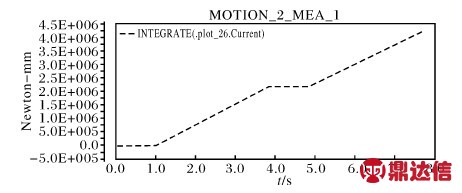

为了进一步研究机构的驱动系统在实际工作中的能耗问题,需要测出升降机构和平移机构在运动过程中的做功,根据功的物理表达式 ,对功率积分即可求出所做功,在ADAMS/PostProcessor中对两驱动的功率曲线进行时间上的积分,求出其对应的做功曲线,升降机构的驱动Motion_1做功曲线如图6所示,平移机构的驱动Motion_2做功曲线如图7所示。在图6中可以看出,Motion_1在升降过程中做功,在横移过程中不做功,Motion_1所做功为4172.3 J[7];Motion_2在升降过程中不做功,在横移过程中做功,活塞杆7所做功为4184 J,这与实际情况完全吻合。

图6 升降机构的驱动Motion_1做功曲线

Fig.6 Power curve of Motion_1 for lifting mechanism

图7 平移机构的驱动Motion_2做功曲线

Fig.7 Power curve of Motion_2 for translation mechanism

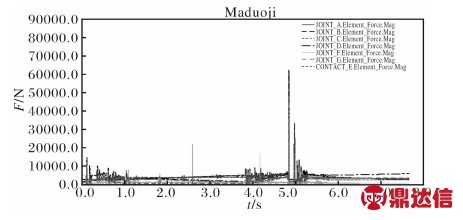

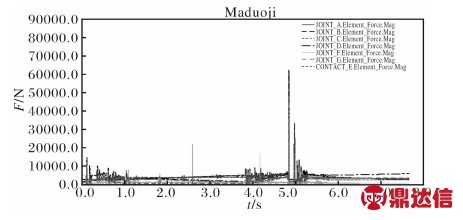

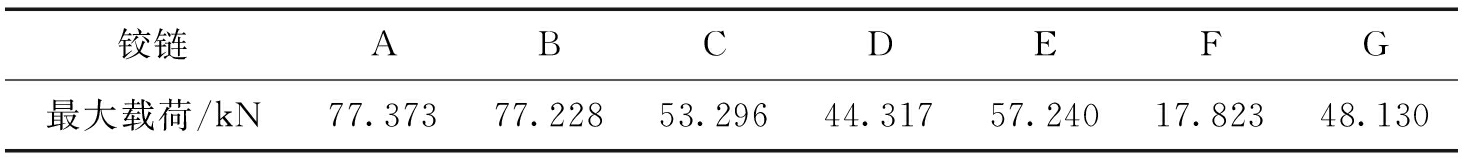

在仿真分析中,对各个关键铰链在运动中的受力进行分析,为每个杆件的校核和设计提供参考依据,各关键铰链的受力曲线如图8所示。各关键铰链的最大载荷值见表1。

图8 各关键铰链载荷分析

Fig.8 Load analysis of each key hinge

表1 各关键铰链的最大载荷值

Tab.1 The maximum load value of every key hinge

3 结论

为了设计出满足不同工况下的钢管码垛机移料机构,本文对钢管码垛机在承受最大载荷时的工况进行运动仿真。首先利用Solid Works建立码垛机三维模型,然后在ADAMS中对其进行运动仿真分析,通过仿真分析,求解出码垛机的最大驱动力、原动件的最大功率和做功曲线,为钢管码垛机后续的优化改进、电机的选型和了解机构的能耗情况提供理论依据,同时求解出了各关键铰链的最大载荷,为钢管码垛机关键部件的强度校核提供参考依据。