摘 要:磁瓦的生产过程包括配料、粉碎、压型、烧结等过程,在压型之后,烧结之前需要对磁瓦进行码垛,基于磁瓦生产线自动化的要求,设计了一种码垛机械手,用以代替人工码垛,提高码垛效率,减少次品和废品率,并且改善操作人员的工作环境。对机械手的关键结构进行了有限元分析,结果表明该机械手能够满足实际工作的强度要求。

关键词:码垛;机械手;有限元分析

0 引言

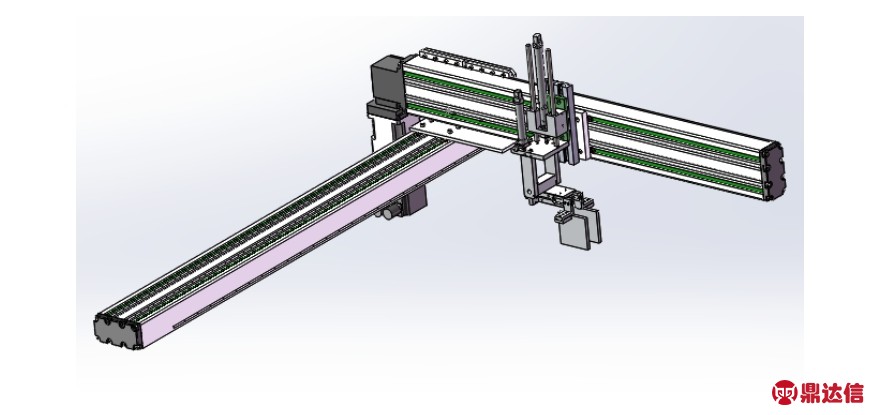

在电机中,磁瓦质量的好坏对电机的性能有着重要的影响,随着工业发展,对磁瓦的需求量越来越大,磁瓦生产过程中存在多粉尘、高温等恶劣工况,同时,码垛是一种重复性高,劳动强度大的工作,基于提高生产效率,减少人工成本,提高操作人员的安全性和舒适性[1]等目的,设计了一种基于数控系统控制的磁瓦码垛机械手,该机械手的三维图如图1所示。

图1 磁瓦码垛机械手设计3D图

1 机械手组成

机械手一般由控制系统,驱动机构和执行机构等各部分组成[2]。该机械手采用数控系统控制,具有高稳定性,高可靠性,采用G代码编程,操作简单,维修方便。

驱动系统采用伺服驱动器与伺服电机,由于电机驱动的负载主要是模组的重量,所以电机选型的参数主要由选用的模组确定,驱动机构采用二维坐标设计的运动模组,同步带传动。

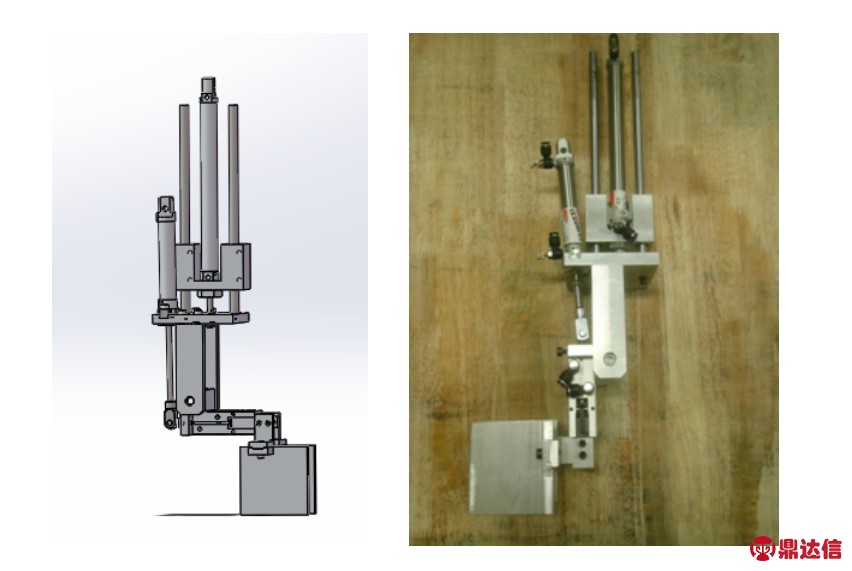

执行部分采用直线气缸,实现机械手的上升/下降,短行程直线气缸,实现翻转动作,最末端采用气爪,来实现机械手夹紧与放松。为了实现运动信号控制,需要在气缸上装位置传感器[3]。图2为执行部分的三维图与实物图。

图2 机械手执行部分三维图与实物图

2 码垛机械手控制系统方案的设计

从机器人功能出发,对机械系统分析可知,需要控制的元器件(输出信号)有:X、Y轴伺服电机、Z轴直线气缸、短行程直线气缸、气爪;传感器信号(输入信号)有:X、Y轴模组限位信号2×2、Z轴直线气缸2个、短行程直线气缸2个、气爪2个;方案原理如图3所示。

从图中可以看出,数控系统通过通用I/O板,发出信号控制继电器通断,继而控制电磁阀换向,来控制气缸的动作,气缸上的传感器返回信号,完成运动反馈控制。传感器采用圆柱形磁性接近开关,安装在气缸两端,当气缸活塞运动到传感器所在位置时,传感器发出信号,表示气缸已经达到了行程的极限。

图3 控制系统方案原理图

3 机械手关键部件的有限元分析

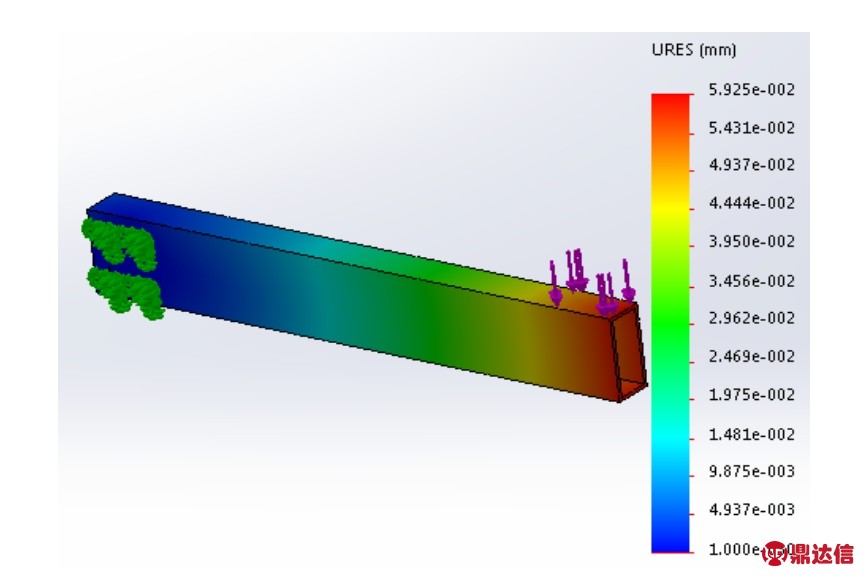

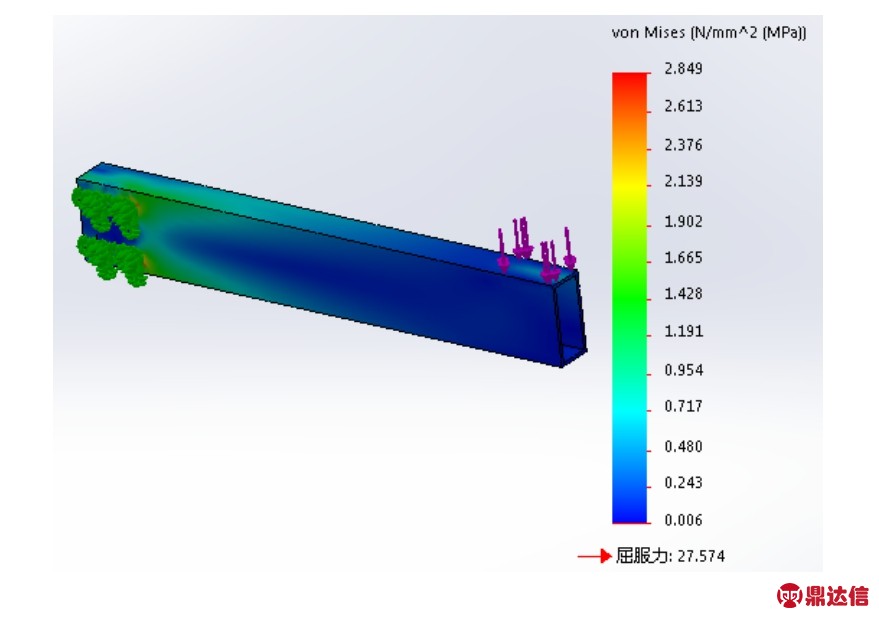

由于执行部分安装在Y轴上,Y轴一端与X模组上的工作台固联,所以可看作是一个悬臂梁模型,需要对其进行应力分析,检验模组的刚度是否达到要求。由于模组机械结构复杂,导致有限元分析的效率很低,分析时对模组的机械模型进行简化,将之简化为5mm厚度的铝合金壳体进行分析。该简化模型的刚度要低于模组的实际刚度,因此,只要简化模型能满足对模组刚度的需求,所选用的模组便能更好的适应工况。这里应用的是SolidWorks软件里的Simulation有限元分析软件[4],来对Y模组进行分析。

3.1 定义材料属性、添加夹具、施加载荷

简化模型材料选为1060铝合金,材料的弹性模量为69GPa,质量密度为2.7×103kg/m3,根据Y模组的实际安装情况添加夹具,设计最大码垛重量为2kg,执行部分机械爪重量约为3kg,所以模组承受的最大载荷约为50N,施加在模组末端。

3.2 分析结果

划分网格后,进行分析运算。

图4 Y模组应力分析

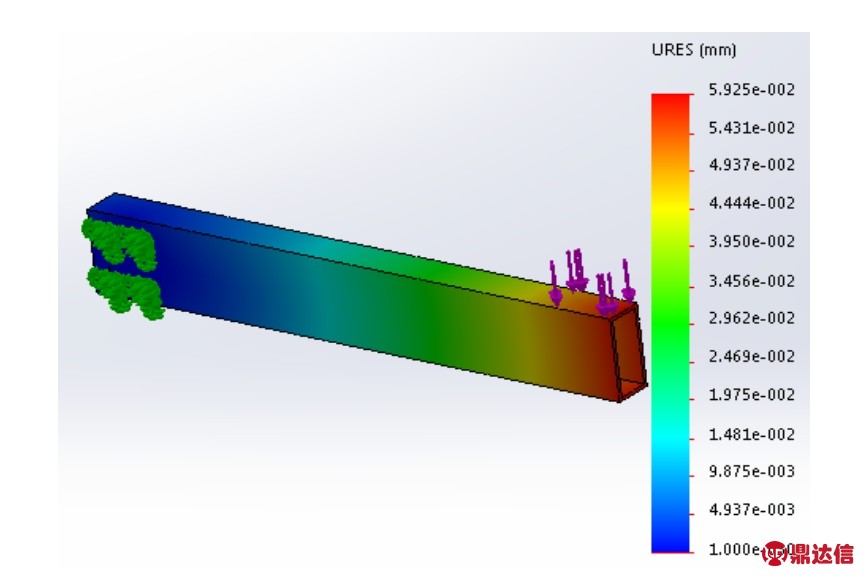

图5 Y模组位移(合位移)分析

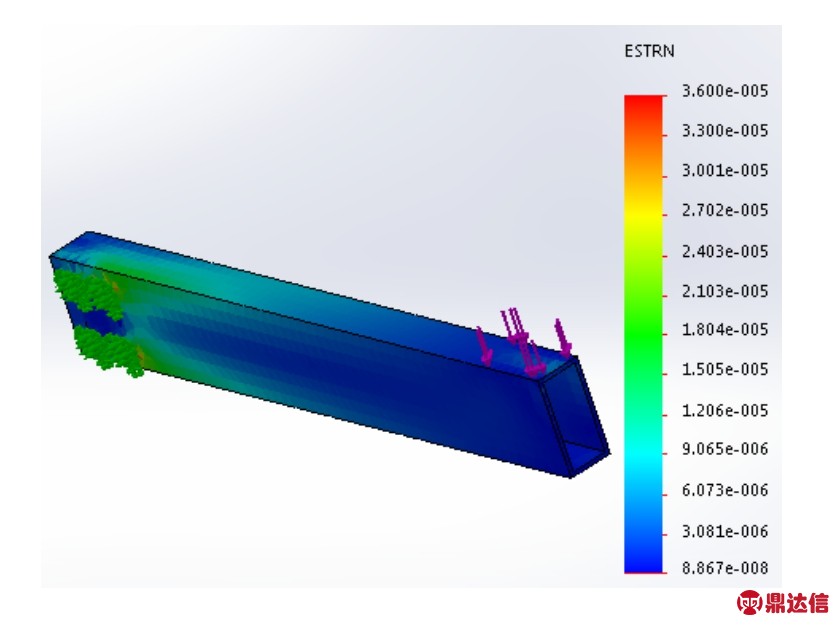

图6 Y模组等量应变分析

由运算结果图解分析,可得出该种工况下,Y模组所承受的最大应力为2.85MPa,而材料的最大屈服应力为27.5MPa,所以能够安全工作,由合位移图解得出Y模组最大位移量为0.059mm,位移量很小,能够满足要求。

4 结束语

根据磁瓦生产线自动化需要,从磁瓦码垛工作的特点出发,设计了一种基于数控系统的码垛机械手,给出了控制系统方案,并对机构的关键部分进行了有限元分析,分析结果表明,由于负载较小,机构的强度能满足工作要求,其刚度也能保证机构在工作时能有足够的精度。