〔摘 要〕根据铜电解工艺的特点和实际情况,就阴极铜板的码垛作业特点进行分析,为解决传统设备在码垛方面的不足,利用PLC全面性和机器人专业性的特点,设计了基于PLC控制下的码垛机器人在阴极铜板码垛方面的控制系统设计。

〔关键词〕PLC;机器人;阴极铜板;码垛;机械手

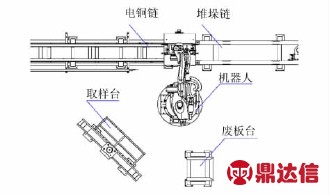

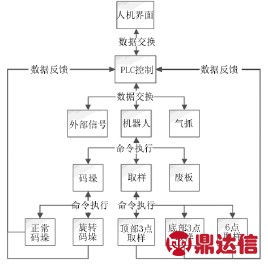

在使用艾萨铜精炼工艺的铜电解厂中,铜板的码垛是成品运输和交易前必不可少的工序,一般铜板需码垛成2~3 t的铜堆以便于打捆。在全自动化的电解厂中,国内的传统剥片机组大部分采用油缸推抛码垛的方式,采用的是机械对中。此方式存在堆垛容易左右或前后不整齐的缺点,并且在实际应用时,若出现工艺不稳定导致的同槽铜板固定位置长铜粒子,则会造成同向码垛时出现无法保证铜跺顶部水平齐平。为了解决以上这些问题,本文将阐述在新型阴极剥片机组中采用机器人来实现码垛工作的控制方法及其设计。机器人的控制虽然涉及的量化算法多,但是算法的可组态性强,容易集成标准化,且宏观精确度高,灵活性强,动作控制简单以及耐用性高。采用机器人码垛可以轻松解决堆垛不整齐的问题[1],而且机器人可以采用180°旋转交替码垛的方式排除在工艺不稳定的情况下导致的铜跺顶部水平不齐平的顾虑,且在正常主路流程外,码垛机器人同时还可承担铜板取样和铜板剔除的支路工作。具体流程可见图1。

图1 整体机械流程

1 PLC系统设计

1.1 系统概述

PLC控制系统是设备的重要组成部分,也是将机器人与整体设备融合起来的枢纽[2]。本项目采用的PLC是西门子的S7-300系统。该系列产品由于其模块化结构、易于实现分布式的配置以及性价比高、电磁兼容性强、抗震动和冲击性能好的特点,广泛应用于工业控制领域中,成为一种既经济又切合实际的解决方案。本项目使用的315系列CPU具有中、大规模的程序存储容量和数据结构,对二进制和浮点数运算具有较高的处理能理,可用于大规模的I/O配置和建立分布式I/O结构,并含有PROFIBUS DP主站/从站接口。对应S7-300的编程和组态软件分别为STEP7和博途。本文将着重阐述与机器人的相关部分。

1.2 硬件配置

与机器人相关的硬件配置主要有西门子315系列CPU、西门子精致系列人机界面HMI、机器人成套配备DP通讯卡及其他相关I/O模块。人机界面HMI与CPU的通讯为封闭式MPI网络,用于操作人员进行数据监控和少量的参数设定;与机器人配电柜以系统总线进行数据交换的DP通讯卡和CPU之间通讯采用开放和高速的DP网络,并设定8字节输入和8字节输出的交换数据包;其他一些外部与机器人控制相关的信号则进入到与CPU通过背板总线相联的I/O模块中去。具体硬件配置可见图2。

图2 PLC硬件配置

1.3 软件设计

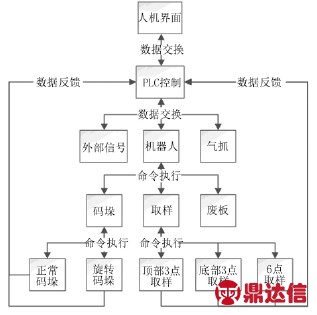

软件设计是机械手与PLC配合的重要组成部分。人机界面将操作人员需要设定的数据传递给PLC控制系统,如选择机器人行走方式(码垛、取样或者去废板)、选择堆垛的块数,码垛时选择旋转码垛还是正常码垛,取样时选择取样方式(顶部3点、底部3点或6点)等。由于标准机器人不带工具爪,因此采用自主设计的气爪完成抓板工作。气爪上配有开到位和关到位的气抓张合信号和超声波高度读取信号,外部信号为机器人以外的一些信号,如使能旋钮、有板可取板信号、可放板信号、已放板高度等。PLC通过外部信号和人机界面所得到的信号给机器人下指令,让机器人完成码垛、取样、放置废板的功能。由此可见PLC控制系统是整个设计思路的核心,具体可见图3。

图3 设计流程

2 机器人系统设计

2.1 机器人系统概述

本项目采用的是库卡码垛机器人。其结构形式紧凑、自重轻的特点使得作业更为快速而有效率,其空心轴的结构可将所有常供电路铺设于内部加以保护,并在需要时快速进行更换[3-4]。码垛机器人共有5轴,其中A5轴人工不可控,是由算法判断保持所抓物料保证随时处于水平位置;此机器人额定负载达到300 kg,而一块铜板(阴极母板的正反两面各一片铜板,共两片)一般重量在200 kg左右,含气爪重量富余额度20%,完全能满足生产要求。

机器人采用的控制系统为KR C4。KR C4开放式的系统架构使得它在控制库卡机器人的同时还可以使用辅助轴(本项目中的气爪)。KRC4的EK I/O响应时间短至±2 ms,为人机交换和数据通信提供更加安全的稳定基础。高效的能源管理和优化的通风设计为整体设备降低功耗,达到节能环保的作用。KRC4提供一块经过人机工程学优化的8.4寸无反射触摸屏SMARTPAD。SMARTPAD可热插拔性、集成USB接口用于存储和读取配置、带触觉移动键的特点使得机器人编程更为方便直观。与KRC4相配套的软件为KUKA自主研发的WorkVisual编程软件。

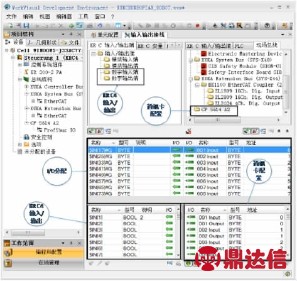

2.2 I/O点分配

由于KUKA机器人与KRC4为标准成套供给,因此硬件配置已按标准配置完成。本项目只需要配置好与PLC进行数据交换的I/O点即可。打开Work Visual,然后进行I/O配置,如图4所示。配置完成后,再给相应的通道定义,便于后期编程理解,如图5所示。

图4 KR C4输入/输出配置

图5 I/O通道定义

2.3 软件编程设计

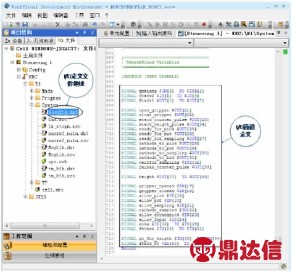

软件编程的质量优劣直接影响机器人运行效率和轨迹平滑程度,而KR C4近自然语言的编程语言大大降低了编程门槛。此项目的编程思路可分以下几个步骤:

1)机器人取板程序。机器人从初始位开始运行至抓板工位进行取板作业,然后回到初始位的程序。此步骤是后面步骤的基础,每一项工作均需要完成这一步骤。

2)机器人码垛旋转程序。完成取板程序后,若PLC判定此板进行码垛工作,则运行至放板工位,然后按照块数(或高度)进行放板作业,放板作业完成后回到初始位置的程序,可按照操作人员要求选择是否旋转180°码垛。

3)机器人取样程序。完成取板程序后,若PLC判定此板进行取样工作,则运行至取样工位,然后按照操作人员选择取样方式(顶部三点取样、底部三点取样或六点取样)进行取样作业的程序。

4)机器人剔板程序。完成取板程序后,若PLC判定此板进行剔板工作,则运行至废板工位,然后按照块数(或高度)进行剔板作业,剔板作业完成回到初始位置的程序。

其中,取板程序和码垛程序是主回路程序,取样和废板是支路程序,且码垛程序中回到初始位和剔板程序中回到初始位机器人行走轨迹不同,机器人具体编程流程可见图6。

图6 机器人程序设计

3 结论

通过对铜板工艺要求进行分析,选择使用更为精准的机械手方式完成工作,以满足不同工况下的堆垛诉求。本项目设计的控制系统中所使用的机器人作业半径大,占地面积小,灵活性高,因此可增加多支路工作,可同时满足码垛、取样和剔板的工作。在本项目研究的基础上,将机器手上的爪具更换后同样可适用于其他如建材、物流、电子、环保等行业的码垛和搬运作业,值得推广应用。