摘要:对烟草行业的机器人烟箱码垛方式进行了分析研究,指出单用夹具在机器人码垛过程中存在的问题和缺点,提出一种新型双用夹具的设计方案,并对这种新夹具的实际应用效果进行了分析,其优点明显,值得应用推广。

关键词:烟箱;码垛;机器人;夹具

0 前言

近年来,物流高架库逐渐普及应用,国内大型卷烟生产企业的成品库普通采用工业机器人进行托盘码垛的方式进行入库,码垛方式一般是采用单夹具吸盘对烟箱进行码垛,按一定的码垛形式,以24件或28件烟箱为一整托盘,然后通过堆垛机进入高架库区进行存放。配合机器人码垛,一般需要通过机械机构进行托盘组的拆垛和木托盘的输送定位,因此,这种传统的托盘码垛方式占用了较多的场地来摆放输送设备,而且由于输送机构距离较长和传动机构较多而增加了故障停机因素。

由于工业机器人是标准化的先进设备,具有高灵活性、高精确度和高可靠性等特点[1],其应用范围也越来越广,其它行业早已有利用机器人进行托盘抓取定位的应用案例,因此,能否可以将机器人的码垛方式由单用夹具改为双用夹具的方式,利用码垛机器人夹取木托盘代替机械输送机构进行木托盘的拆分和输送定位,变单用机器人为两用机器人,提高机器人的利用率,减少场地的占用,减少设备投资,值得进行分析研究。

1 机器人单用夹具的码垛模式分析

机器人单用夹具的烟箱码垛模式,是根据每台机器人所需要处理的烟箱牌号数量、处理速度、烟箱堆叠方式等方面进行综合考虑,每台机器人可以同时负责多条分道的烟箱码垛工作,在实际使用过程中,每个企业采取的码垛形式不尽相同,但普遍采取每台机器人负责两条通道的烟箱码垛方式,一般工业机器人的码垛速度最高可达12件/分钟[2]。机器人一般采取6轴旋转机器人,机器人的动作可以通过应用程序设定固定的动作,并通过一个吸盘夹具,就可将成品烟箱按一定的抓取规律整齐码放在托盘上,这已经是较为成熟可靠的方式,但对于码盘工位上的空托盘如何补充,则应用方案形式多样,主要是由于木托盘在库区的储存方式普遍是以托盘组的方式存储,每组6~10个托盘,要将托盘组拆成单一托盘,并输送至码垛工位,采取的机械传输方案形式多样,经了解,多数烟厂选择以下两种方案。

(1)方案一

独董制度多年的混乱不仅仅是法律的缺陷,同时也是组织形式的混乱。独董的管理目前由中国证监会来进行审核,然而该审核并不能够特别细致地查出独董的生平,仅能够判断其担任独董的资格。因此建立一个完整有效的管理机构至关重要。目前我国的独董制度仍处于初步发展阶段,每一个参与者都是在摸索前行,将参与者结合成一个整体,能够更加有利于其相互交流,在吸取国外的经验教训的基础上取长补短化为己用。因此,可以效仿我国律师或会计等行业建立事务所,独董就职于独立于上市公司的事务所,然后由中小股东聘请至公司成为该公司的独立董事。这样不仅可以保证独董的薪资独立,也可以从根本上改变独立董事的选聘机制。

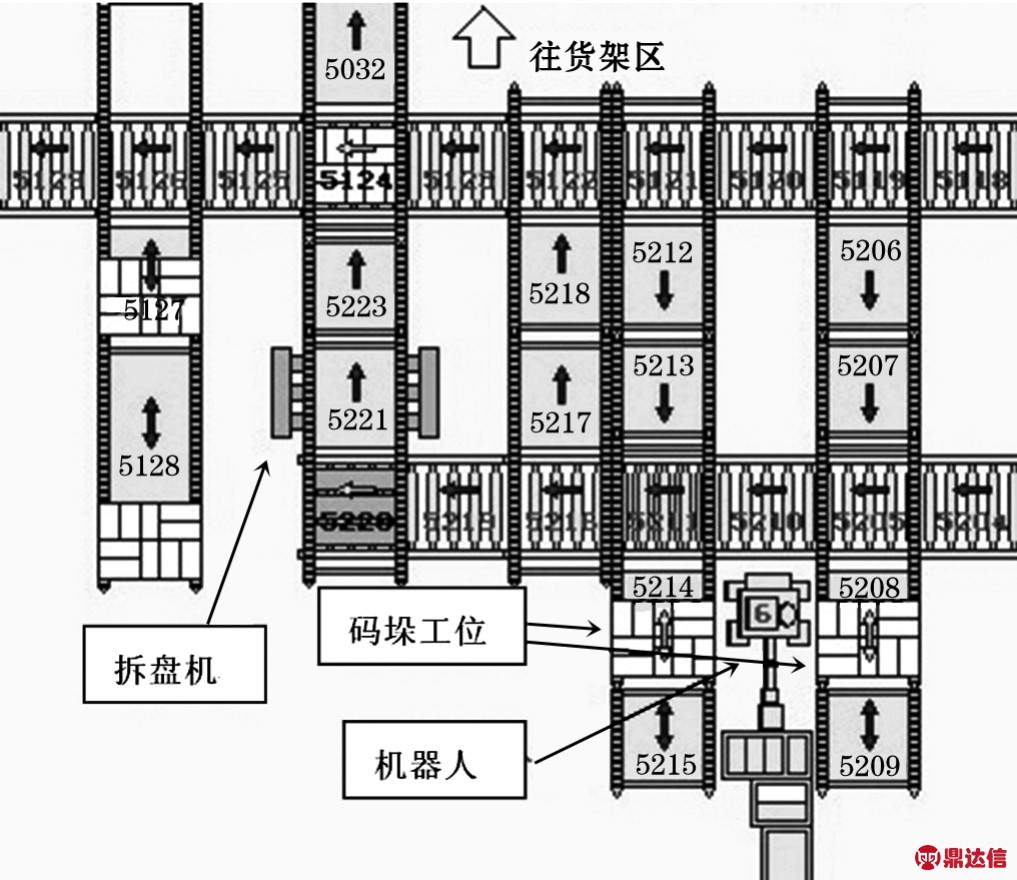

托盘组经输送机从库区出来,经拆盘机拆盘后,空托盘经输送机输送,经码盘工位进行码垛,码垛完毕后经输送机回库上架。

图1 方案一

由图1看出,此方案中,需要安装数量较多的长距离输送机,而且还需要占用大量的库区场地。因此,这个方案具有投资费用高、占用场地多、故障点多等缺点。

(2)方案二

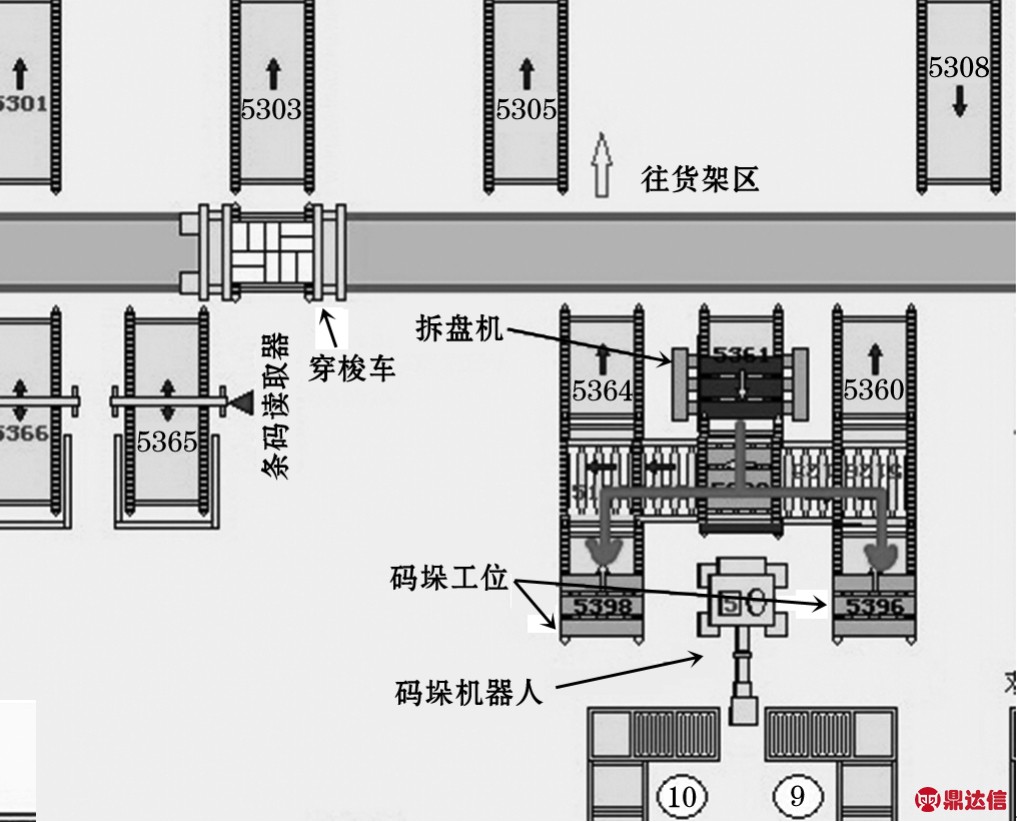

统一在入库区内设一个或多个拆盘机,托盘组集中拆盘后由输送系统输送至多个机器人的码垛工位,详见图1。

方案如图2所示。托盘组下架后通过穿梭车、输送机等运送到托盘组工位,拆盘机将托盘组分拆后,单空托盘经提升移栽机输送至码垛工位。此方案中货物输送路径较短,使用输送机数量少,受场地大小的制约较低,且设备运行效率也明显高于上一方案,但需要为每一台机器人配套一台拆盘机及提升移栽机等相应的设备,而且受拆盘机拆盘时间、提升移栽机动作时间等因素制约,运行效率仍然不高。

图2 方案二

以上两种方案由于采用机械传输机构,不可避免地存在占用场地多,投资费用高和故障点多等缺点。

2 机器人双用夹具的码垛设计方案

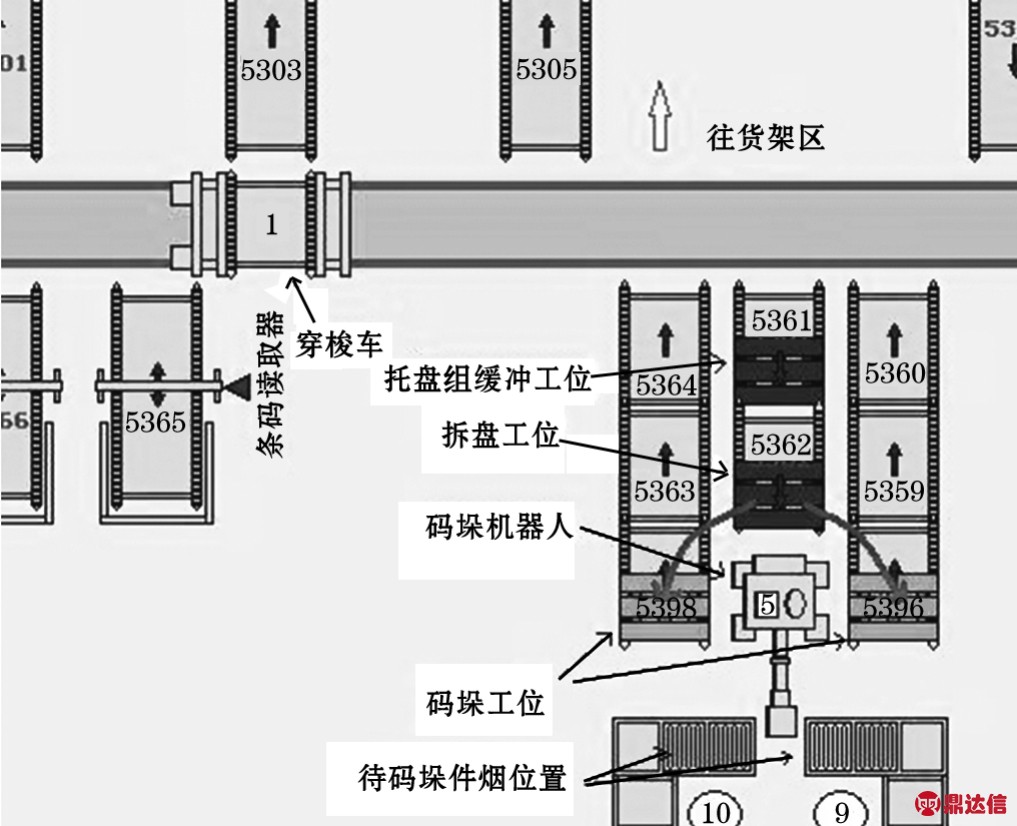

由于机器人使用不同的夹具,均可以夹取烟箱和木托盘,如果设计一种双用夹具,可以由同一机器人分别夹取烟箱和木托盘,那么,只需要一个托盘组工位,将托盘组工位设在两个码垛工位之间。如图3所示。

图3 双用夹具码垛方案

托盘组下架后经输送机、穿梭车送到拆盘工位。正常码垛时机器人用吸盘夹具工作,吸取件码放于码垛工位上的托盘上,一托盘码垛完成后,托盘向前输送,由穿梭车送至货架区;机器人双用夹具翻转,用木托盘夹具抓取拆盘工位上的托盘,放置于码垛工位上,再开始下一轮的码垛工作[3]。可以看到,这种码垛方案,整体设计结构简单,使用设备少,不需要拆盘机、移栽机、横向输送机、长距离输送机等设备,设备之间的距离更紧凑,节省了位置。最重要的是,由机器人直接抓取托盘,速度更快,大大提高了工作效率,而且还多出一个托盘组缓冲工位,进一步提高了工作效率。从而可以克服用机械机构进行托盘组分拆和输送定位投资费用高、占用场地、故障点多等缺点。

3 双用夹具在实际使用中的应用效果

广州卷烟厂是一家异地技改的大型现代化卷烟生产企业,年生产能力达150万大箱/年,其自动化成品物流高架库设计要求:采用托盘码垛方式入库存储,共设计6台机器人进行码垛,每台机器人对两个工位烟箱进行码垛,每托盘28件,码垛速度要求达到10件/分。正是考虑到使用双用夹具的优点,其实际码垛方案设计如下:

码垛机器人选用ABB公司的IRB6640型号机器人,为6轴可转动机构,使用IRC5电子控制系统,编程设定机器人动作,采用双用夹具分别进行烟箱和木托盘夹取,码垛方式如图3。

双用夹具的设计:正反面分别综合应用了吸盘式夹具和木托盘夹具这两种成熟应用的夹具,这种双用夹具有两面,一面是吸盘,用正压经真空发生器产生负压吸力,用于吸起烟箱,每次最多可以吸取两件烟箱。另一面是一个用气缸推动的铝质夹爪,可用于抓起托盘。功能上这种夹具满足使用的要求,且两种功能均为正压气动,安装实施时在提供动力上也较为简单。如图4,上图是用吸盘吸取烟箱的方式,下图是用夹爪抓起托盘的方式。

IRB6640型机器人最大负载约150 kg,实际抓取质量不大于50 kg,因此夹具整体重量不能大于100 kg。因机器人有效抓取质量有限,为降低双用夹具的重量,设计要求整体结构紧凑轻巧,安全可靠,另夹具材质选用高强度的铝合金材料[1],铝合金使材料本身的重量减轻,另在材料上挖一些孔以减轻整体夹具的重量,以满足机器人的负载要求。木制托盘采用四向进叉欧式,自重不大于50 kg。

在实际应用中,成品件烟经过车间件烟输送线进入成品库入库区,汇流进入分拣线,分拣线通过扫描一号工程条码将不同品牌件烟分拣到设定好的通道,位于通道末端的机器人用双用夹具抓取件烟,码放于托盘上,木托盘也是通过机器人进行抓取定位,码盘完毕后托盘经输送机、穿梭车运送至货架区,由堆垛机运送上货架。

采取这种双用机器人夹具的码垛入库方案,经过实际测试,机器人抓取一次空托盘的最大时间为15秒,而烟草行业机器人码盘平均速度为12件/分钟[2],加上这15秒的换托盘时间,综合码盘平均速度仍达到11件/分钟,超过了10件/分钟的设计要求。相对于单用夹具的码垛方式,虽然双用夹具稍微复杂一些,但相应的配套设备却大大简化了,设备投入相应减少,并且减少了库区场地的占用,设备整体的保养和维护也更为方便。自2012年广州卷烟厂投入生产以来,使用机器人双用夹具进行码垛这种模式已经运行了约两年,设备故障率极低,可靠性很高,完全满足机器人码垛入库的设计要求。

图4 实际应用

4 结论

综上所述,码垛机器人使用双用夹具在卷烟行业的烟箱码垛入库具有实用性、可靠性较好、整体方案成本低等优点,并在广州卷烟厂得到成功应用,值得在烟草行业及其他行业应用推广。