摘要:对安徽省内500 kV及以上的变电站内的变压器(电抗器)的油位异常情况进行分析和统计,对每种典型的案例进行处理,在此基础上制定针对油位异常的标准化检修流程,提出制造组装、现场安装、验收、运维和检修阶段的预防措施。

关键词:变压器;电抗器;油位异常

1 变压器(电抗器)油位

对于油浸式变压器(电抗器)而言,其绝缘油的主要作用是绝缘、散热和消弧,对变压器(电抗器)的安全可靠运行具有重要意义,因此变压器(电抗器)油位合适是衡量和保证变压器(电抗器)安全可靠运行的重要指标,也是变压器(电抗器)运行维护、检修的重要项目[1-2]。变压器(电抗器)在实际运行中可能因为多种原因发出油位异常报警[3-5]。在实施输变电设备状态检修后,检修人员针对变压器(电抗器)的油位异常情况应重点从两方面入手:一是对油位异常状况进行准确分析判断;二是执行标准化的检修流程,从而尽快排除设备隐患,缩短停电时间,提高变压器(电抗器)运行的可靠性。

2 常见油位异常信号原因

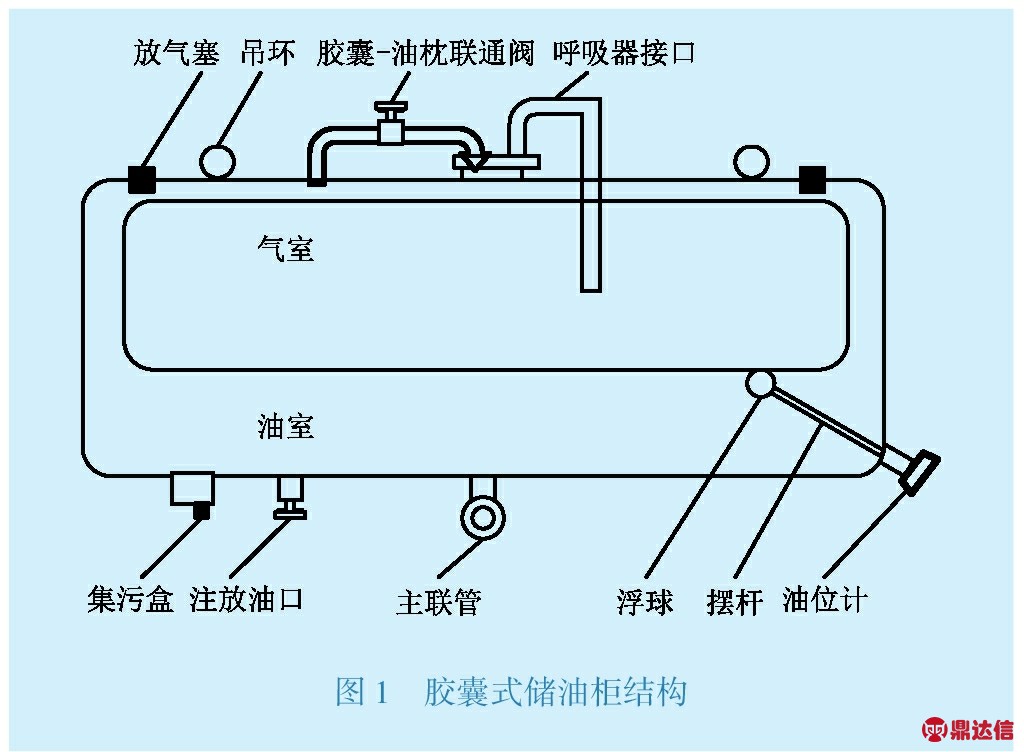

典型的储油柜的结构如图1所示,储油柜油位计作为显示变压器(电抗器)内部油位的唯一设备,其与储油柜、胶囊、呼吸器配合实现变压器内部油位的监视。

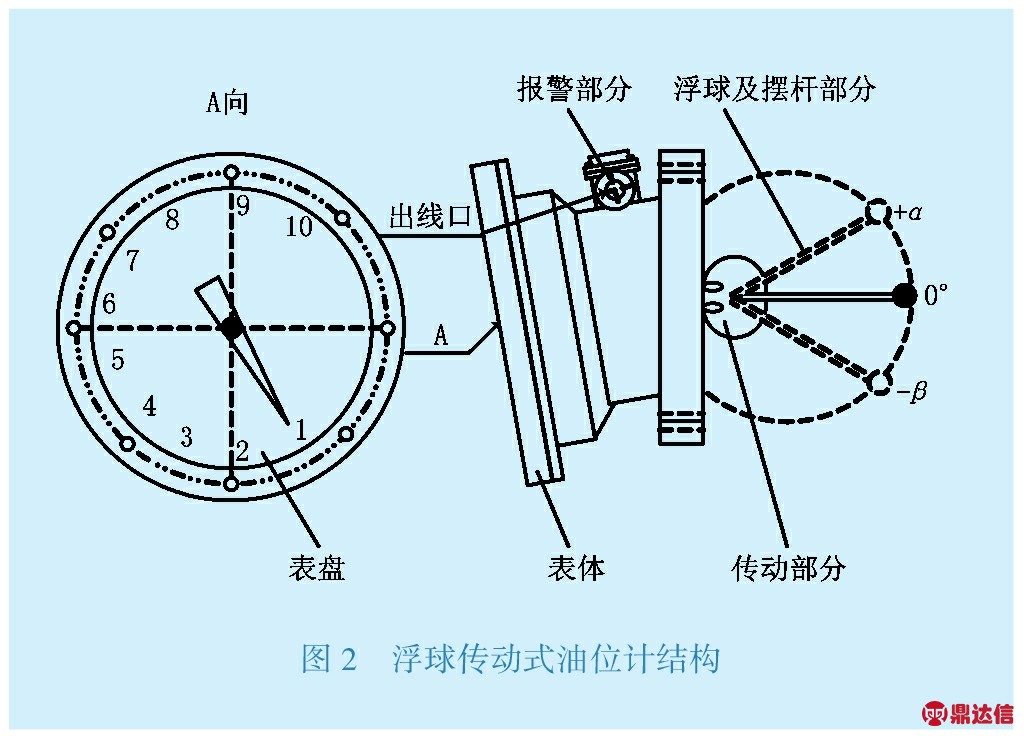

目前安徽省内500 kV及以上变电站内的变压器(电抗器)使用油位计均为浮球传动式,其结构如图2所示,主要由指针和表盘构成的显示部分、磁铁(或凸轮)辅助开关构成的报警部分、换向及变速的齿轮组、摆杆和浮球构成的传动部分组成[6]。当储油柜内的油位升高或降低时,油位计的浮球或连杆随之升高或降低,带动传动机构转动(胶囊起限位作用),通过磁钢使报警部分的磁铁(或凸轮)和显示部分的指针旋转,当油位达到最低或者最高时,磁铁吸合(或凸轮拨动)相应的微动开关,此时正确发出油位异常报警信号。

但是变压器(电抗器)在实际运行中可能因为多种原因误发出油位异常报警,严重影响其安全可靠运行。

对安徽省内500 kV及以上变电站2013年以来发生的油位异常情况进行统计,如表1所示。

表1 安徽省500 kV及以上变电站油位异常统计

3 油位异常信号常见案例处理

3.1 实际油位偏高

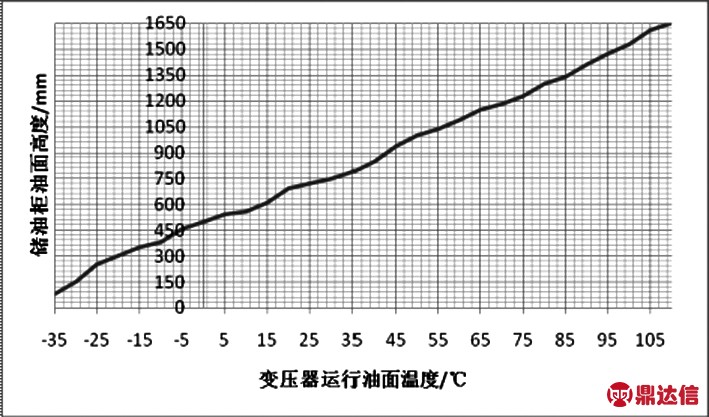

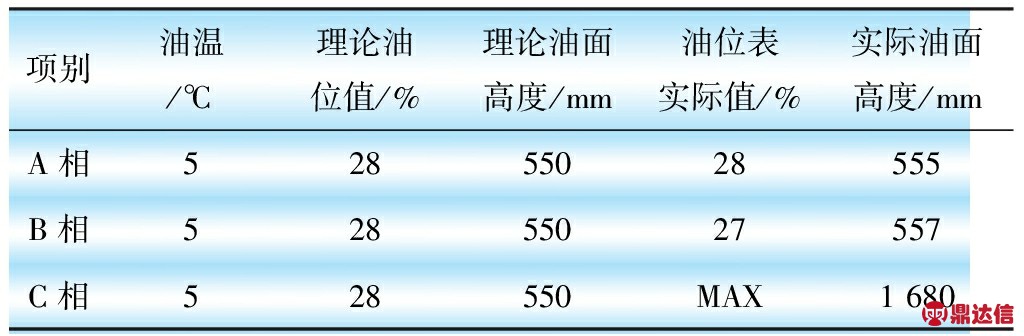

2016年1月28日,某1 000 kV特高压站开展基建工作验收过程中,验收人员发现某1 000 kV线路电抗器后台发出“油位高报警”信号。经现场检查发现该电抗器C相油位计指数已超过最大值,明显比其余两相偏高。为确认该电抗器的实际油位,技术人员现场根据连通阀原理对该电抗器三相进行油位测量,并且根据油温—油位曲线,如图3所示。对实际油位进行判断,其测量结果如表2所示。

图3 电抗器运行温度与储油柜油面高度对应曲线

表2 电抗器储油柜油位及油面高度的理论值和实际值

由表2可以看出,该电抗器C相实际油位明显高于理论值。经技术人员与施工单位沟通了解到,施工单位在进行真空注油阶段将多余的绝缘油注入该电抗器C相以备相邻间隔使用,但是相邻间隔电抗器的绝缘油足够使用,施工单位却没有及时对该电抗器C相的油位进行调整。在查清油位异常的原因后,技术人员打开该电抗器储油柜排油阀进行排油,根据油温—油位曲线将该电抗器的油位调整至合适位置(一般略高于理论值)。

3.2 浮球破裂

2017年3月15日,某500 kV变电站35 kV站用变发生油位计异常情况,油位计指数突然变为零。检修人员现场仔细检查未发现渗漏油情况,适量补油后油位计指数仍然为零,初步判断为油位计故障。拆下油位计后发现该油位计浮球破裂,如图4所示。油位计浮球破裂后进油导致浮球下沉,因此油位计指示降为零。现场更换新的浮球,恢复送电后,油位指示正常。查阅检修记录发现该站用变大约在一个星期以前开展了滤油工作,真空滤油机过滤后的绝缘油经储油柜注入站用变,推测可能是滤油时导致油位计浮球损伤。

图4 浮球破裂

3.3 传动齿轮变形

2016年6月28日,某500 kV变电站2号主变C相油位计指数比A、B两相明显偏低,现场用根据连通管原理,用透明塑料管一端连接储油柜注放油阀门处,另一端拉至储油柜上方,打开储油柜注放油阀门,检查发现三相油位一致。检修人员推断可能是C相油位计本身故障,于是将C相油位计拆下检查。经仔细检查发现,该油位计的传动齿轮存在严重磨损的情况,如图5所示。现场更换新的油位计,恢复送电后,油位指示正常。

图5 油位计传动齿轮破损

3.4 胶囊破裂

2013年6月6日,某500 kV变电站保护后台2号主变C相油位低发出报警,现场检查发现C相油位计指示较其余两相明显偏低,同时C相呼吸器呼吸剧烈,该呼吸器油封杯油位明显偏高,甚至出现溢油、漏油现象,如图6所示。检修人员怀疑该主变储油柜内部胶囊发生破裂,遂对该主变进行停电检修。检修人员将储油柜内的胶囊拆卸下来,发现该胶囊内部存在约20 L的变压器油。为了控制该主变的停电时间,检修人员按照有关要求进行注油排气工作,并根据油温—油位曲线将该主变油位调至合适位置。随后检修人员在检修车间对破损的胶囊进行充气,当加压到50 kPa时使用泡沫检漏法发现一处位于胶囊中间的漏点(长度约6 mm),从外观看来疑为尖锐物刺伤。正是由于该胶囊破裂下沉导致油位计浮球向下运动,进而引起油位低报警。

图6 储油柜呼吸器喷油

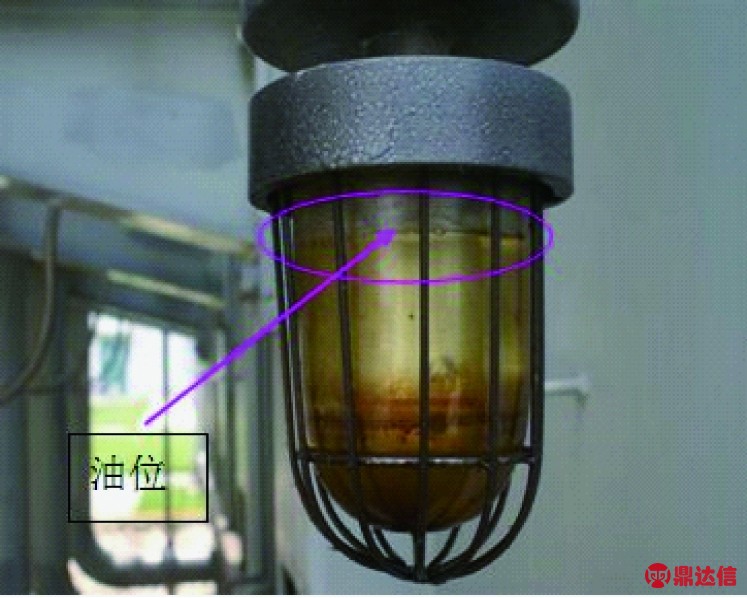

3.5 油位计的设计与安装不一致

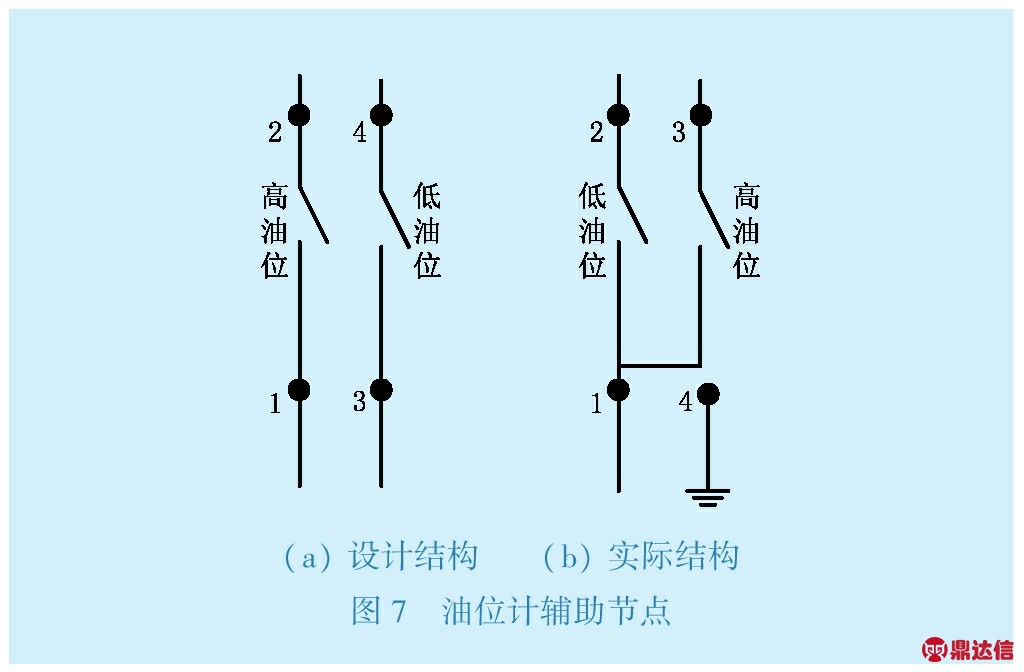

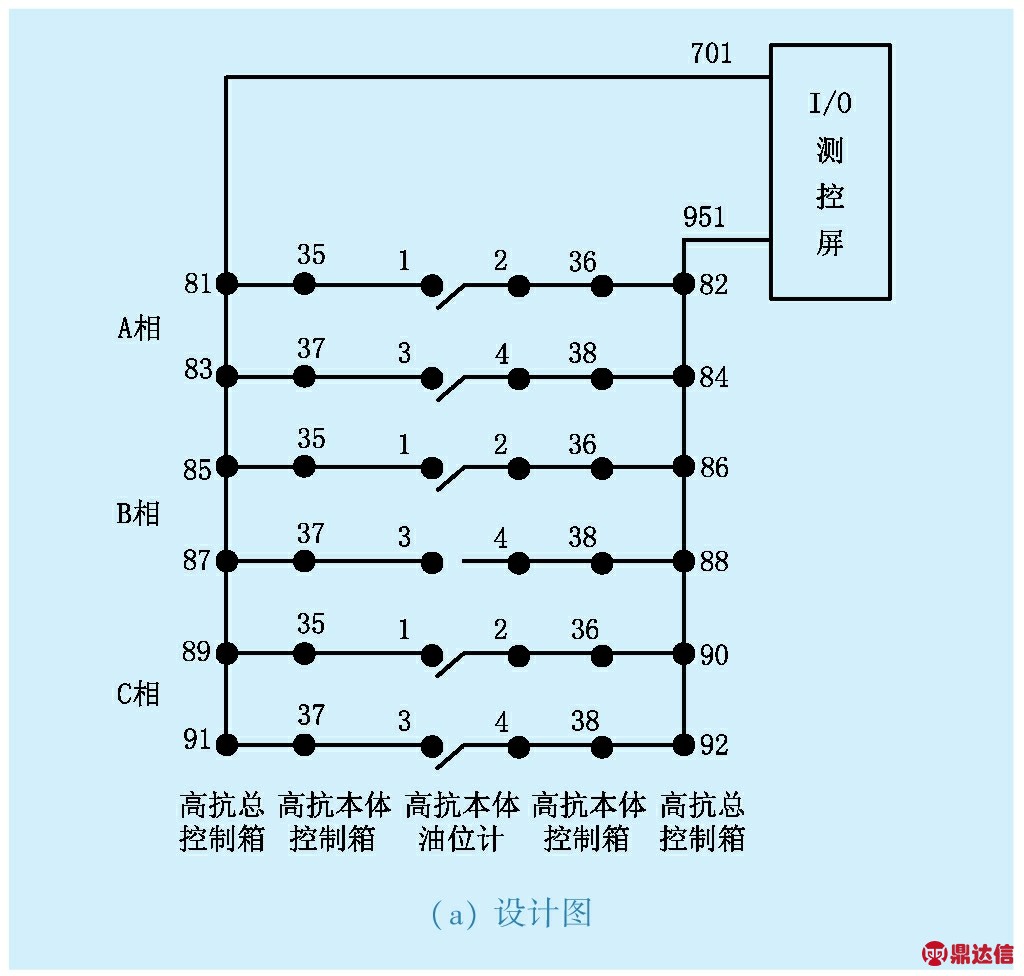

2016年6月1日以来,某500 kV变电站电抗器在站内发生直流接地的情况下发生过数次误报油位异常信号的情况。检修人员结合设计图纸对该电抗器的信号回路开展排查,发现该电抗器图纸设计的油位计的辅助节点结构与实际采用的油位计的辅助节点结构不同,如图7所示。根据图7可以看出,图纸设计的油位计具有两对独立的辅助节点(共4个接线端子);而现场实际采用的油位计虽然也是4个接线端子,但是低油位报警节点2-1、高油位报警节点3-1共用端子1,4号端子为接地端子,其底座接地。

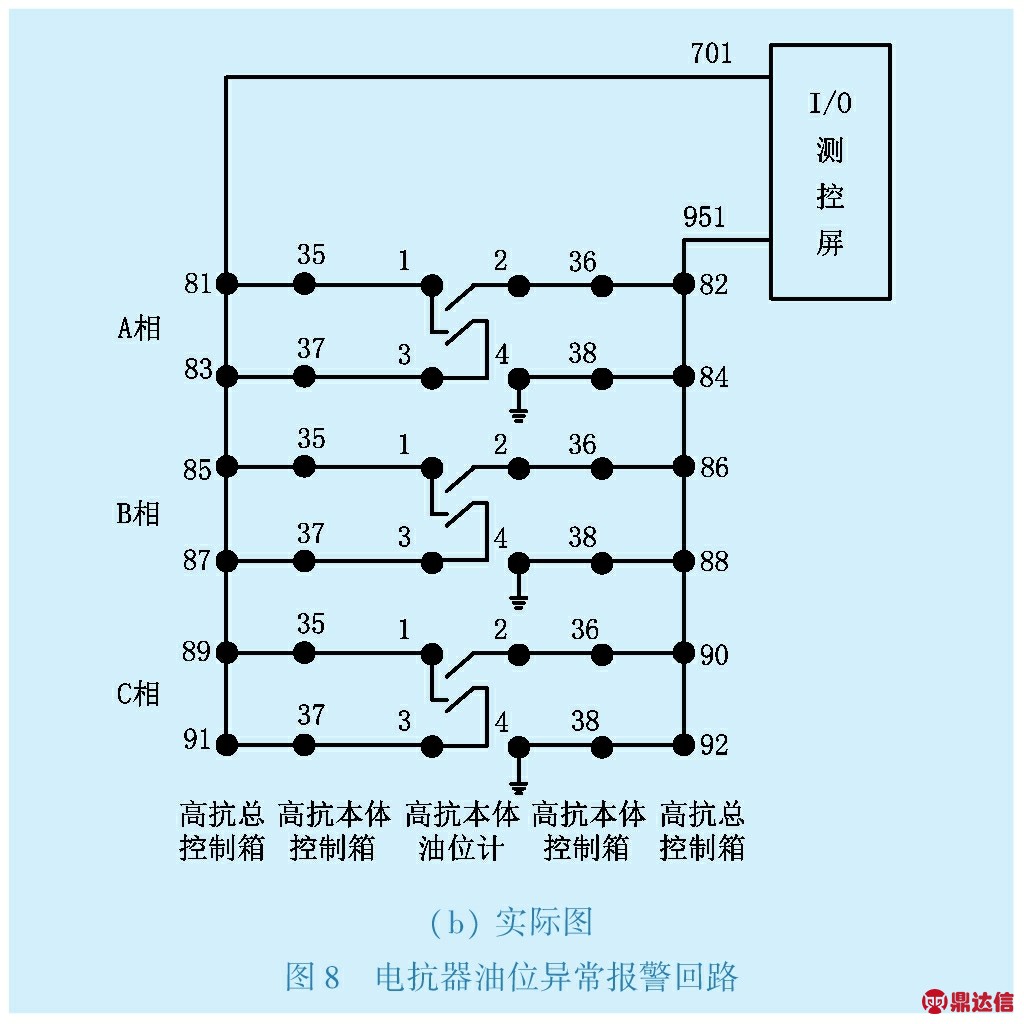

施工单位未注意到油位计辅助节点结构设计和实际不一致,在油位计和端子箱中仍然按照设计图进行接线。根据以上两点,该电抗器的油位异常报警信号由设计图8(a)变成实际图8(b)。

对比图8(a)和图8(b)可以看出电抗器的油位异常报警回路具有明显的接线错误,其错误点主要有以下三方面:

a. 由于油位计辅助节点的实际结构,电抗器只能通过三相油位计2-1节点发出油位低报警信号,而无法通过3-1节点发出油位高报警信号。

b. 如果发生油位低报警,即电抗器任意一相油位计的2-1节点闭合,在发出油位低报警的同时会导致直流接地。

c. 由于油位计的4号端子接地,因此当直流系统发生正接地时,三相油位计的2-1端子相当于短接,后台误发油位异常信号报警。

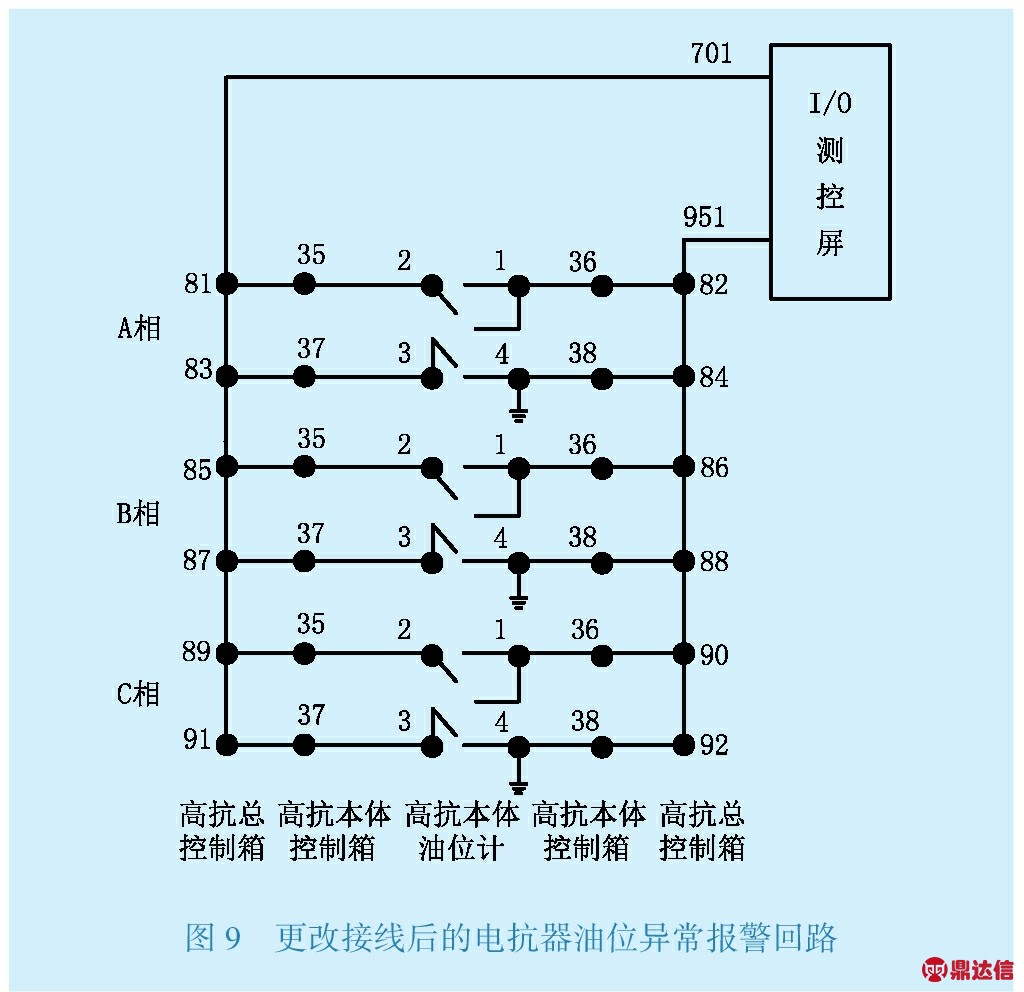

为了解决该缺陷,检修人员决定利用油位计的实际结构,对现场实际接线进行更改, 同时将C相油位计4号接地端子上的接线解除,更改后的油位异常报警回路如图9所示。随后检修人员从三相的油位计依次短接2-1、3-1节点,后台均正确发出油位异常信号。

3.6 油位计的二次接线进水

2015年3月18日,某500 kV变电站4号主变后台发油位异常告警。当日大雨天气,考虑到该主变三相油位指示正常且此前均未发生过油位异常报警,检修人员怀疑可能是设备进水导致短路,于是对主变三相开展排查。经现场查明,该主变B相本体端子箱轻微受潮,在对该端子箱简单烘干、将油位计公共端绝缘包扎处理后,油位异常信号消失。在对三相本体端子箱更换箱门密封圈后,该主变至今未误发油位异常告警。

4 标准化检修流程

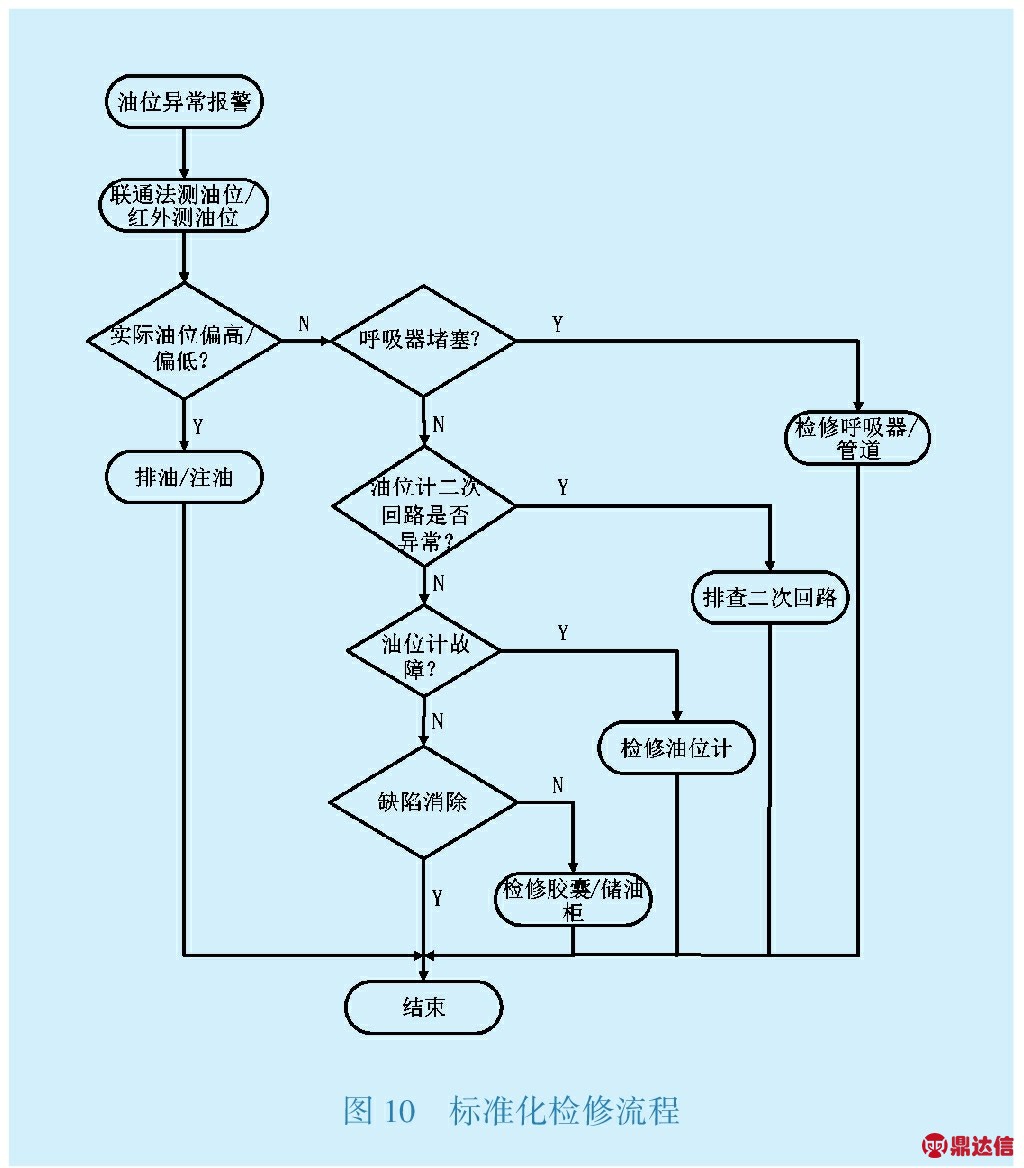

对安徽省内500 kV及以上变电站的变压器(电抗器)油位异常案例进行分析发现,油位异常报警的原因可归纳为如下几个方面。

a. 变压器(电抗器)的实际油位偏高或偏低。

b. 油位计本身的故障,如连杆断裂、浮球破裂或齿轮磨损等。

c. 与油位计配合的部件故障,如胶囊破裂(进油后下沉)、呼吸管道堵塞(胶囊无法正常呼吸)等。

d. 油位计二次信号回路故障,如电缆断线、破皮、接线错误或接线端子进水等。

对于油位异常的处理,由于存在多种原因,而设备停电时间有限,为了提高检修效率,在现有案例库和检修经验的基础上,有必要制定标准化检修流程。无论是何种原因导致油位异常信号,如果条件允许应尽可能检查和核对变压器(电抗器)的实际油位;其次应检查呼吸器的管道是否堵塞,排除假油位的情形;然后应对油位计的二次回路开展排查;考虑到更换油位计或检修胶囊、储油柜需要进行排油、真空注油、热油循环等工作,工作相对复杂,一般将该项工作放在最后开展。因此变压器(电抗器)油位异常可按如下标准化检修流程处理,如图10所示。

5 预防措施

为了确保能够正确监视变压器(电抗器)油位,杜绝变压器(电抗器)油位报警故障,可以采取以下措施。

a. 在变压器的制造组装阶段,油位计在安装好后,用手轻轻拨动浮球,使其上下摆动,观察油位计是否正常指示。

b. 在变压器安装阶段,当变压器完成注油后,应按照规定使用氮气或干燥空气注入胶囊,使储油柜顶部的放气塞渗油后停止充气。一是验证胶囊是否完好,二是为了将储油柜中的空气排进,防止产生假油位。

c. 在变压器(电抗器)的验收环节,加强对信号回路的验收把关,确保施工单位按图施工,油位计能正确发出油位异常报警。

d. 在变压器(电抗器)的运行阶段,加强对变压器(电抗器)油位指示和呼吸器的观察巡检,尤其是加强相关接线端子的防雨措施,及时分析和处置异常现象。

e. 在变压器(电抗器)的检修阶段,如需要通过油枕进行热油循环,请将油位计的浮球先取下,待热油循环结束后再将浮球恢复安装,防止对浮球及连杆造成损伤。

6 结束语

变压器(电抗器)的油位对于其安全可靠运行具有重要意义,本文在总结常见油位异常处理措施的基础上,提出了标准化检修流程,给出相应的预防措施,为变压器(电抗器)油位异常处理和预防提供借鉴。