摘 要:为了实现航天用O 形密封圈的智能化全自动测量与检测,建立了双工位智能测量与检测系统,研究了大量程测量与曲面缺陷检测系统集成方案以及测量路径自主规划技术。首先,针对O 形圈的柔性结构、曲面外形以及内径与截面直径之比跨度大的特点,提出基于多视场协同的双工位智能测量与检测方案,介绍了系统集成方法及其工作原理。然后,根据密封圈在大视场中的全景图信息及检测路径规划基本准则,导出了通用的小视场图像采集路径计算方法。最后,建立了密封圈检测路径的物理坐标与大视场图像坐标的映射关系,实现了系统的智能化全自动检测。实验结果表明:本集成方案能够对外形尺寸为Φ5.4~Φ140mm 的O 形圈进行智能化自主测量与检测,实际检测路径的位置与理想位置之间的平均误差为0.086mm;与手工测量和检测相比,效率提高了20倍以上,能够满足航天用精密密封圈的智能、高效、全自动测量与检测要求。

关键词:密封圈;航天系统密封;智能测量;智能检测;自动测量

1 引言

机械密封以其优良的密封性、可靠性以及经济适用性在航空航天系统中得到了广泛应用[1]。密封圈作为机械密封中必备的辅助密封元件,其特征参数是保证密封系统工作可靠性的关键[2],用于航天系统的密封圈的特征参数需要进行100%全检[1]。各类密封圈中,O 形橡胶密封圈(简称O 形圈)最常用,其特征参数主要指尺寸和表面质量参数。尺寸参数包括内径和截面直径;表面质量参数主要是指表面缺陷形式及其特征参数,包括错位、错配、组合飞边、开模缩裂、过度修边、流痕、缺胶和凹痕等[3]。表面缺陷是引起密封泄漏和密封事故的主要原因,在航空航天系统中必须做到零容忍[1]。

密封圈尺寸特征的测量方法可分为接触式测量和非接触式测量两大类。常用的传统接触式测量方法有卡尺测量法、锥棒测量法、柔性尺测量法、改装百分表测量法;非接触式测量方法主要包括采用大型投影仪、工具显微镜、断面自动测量仪以及截面切片投影法等进行的测量。由于密封圈材料具有弹性,测量力会使其产生变形,因此,接触式测量方法的测量精度不高,测量效率较低[4]。相比之下,非接触式测量能克服测量力的影响,但上述4种非接触测量方法中,采用投影仪或工具显微镜的测量会由于O 形圈自由状态下的轮廓不是标准圆周,只测一条直径会产生较大的误差而要测3条以上不同方向的直径然后取平均值,从而使得测量过程中人工干预较多,测量效率低,测量结果易受主观因素影响,而且,这两种方法受量程限制,无法测量规格较大的O 形圈;另外,断面自动测量仪测量成本高;切片投影法属于破坏性测量,只能用于抽检截面尺寸[5]。

密封圈表面缺陷检测通常采用目测,发现问题后再用工具显微镜或投影仪复查,这在大批量检测情况下,容易使眼睛疲劳,工作强度大,检测稳定性差,且检测效率低。

近年来,随着视觉图像技术的发展,利用机器视觉技术构建专用的测量或检测系统,已成为工业检测领域的一种革新手段[6-7]。机器视觉能够将测量与检测功能集于一体,具有非接触、信息量丰富、容易实现自动化和智能化等特点[8],很适合密封圈这类弹性体的测量与检测(测量与检测是具有不同目的和内容的技术活动,视觉图像技术既可用于测量,也可用于检测,为叙述方便,本文将测量与检测合称为“测检”)。视觉图像技术的非接触性可保证测量过程中,密封圈不产生弹性变形,这从对被测对象的影响方面保证了测量结果的可靠性;利用图像处理技术可对密封圈的表面缺陷进行放大显示和特征参数的提取,从而解除了人眼直接观测的视觉疲劳及稳定性差的问题。此外,利用机器视觉技术还可对测检过程进行深度开发,构建专用的自动测检系统[9],实现全自动智能化测检。

本文以外形尺寸为Φ5.4~Φ140mm 的O 形圈为测检对象,在分析密封圈曲面特征成像、大量程测量集成等问题的基础上,提出密封圈智能测检系统集成方案,并研究智能化全自动测检关键技术,最后通过原型系统进行验证并得出结论。

2 密封圈智能测检系统集成技术

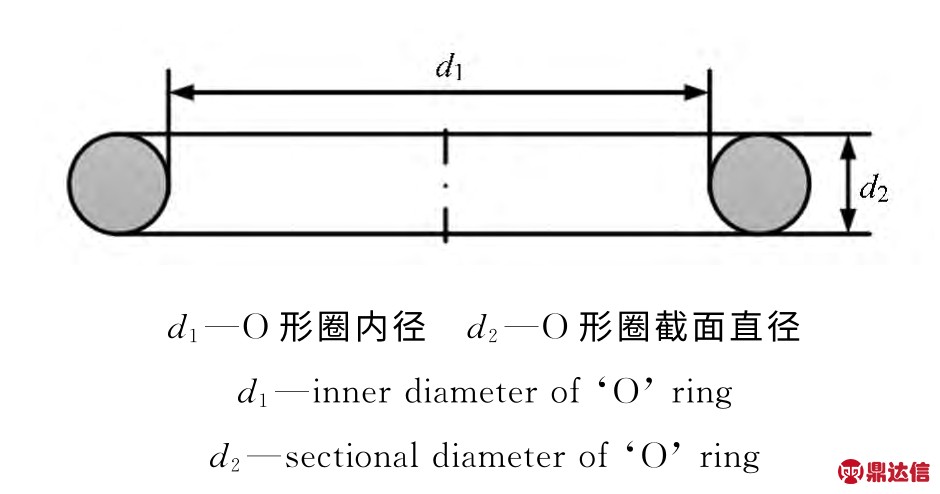

O 形圈的截面图及其尺寸参数如图1所示。其特点是从任何角度观测,O 形圈表面都呈现曲面外形,同时,由于规格较多,其外轮廓直径(d1+2d2)与截面直径d2之比(简称为“廓径比”)跨度较大。以GB/T 3452.1-2005推荐的航空及类似应用的O 形圈为例,外形尺寸为Φ5.4 mm~Φ140mm 时,廓径比为3~69.4。因此,利用视觉图像技术对以上外形尺寸的O 形圈进行集成测检时,首先要解决3个问题:(1)如何兼顾较大测量范围和较高物面分辨率进行大量程的集成测检;(2)如何获取高精度的轮廓图像及高质量的表面图像;(3)如何进行智能化全自动测量与检测。

图1 O 形圈截面尺寸

Fig.1 Sectional dimensions of‘O’ring

2.1 基于多视场协同的双工位智能测检方案

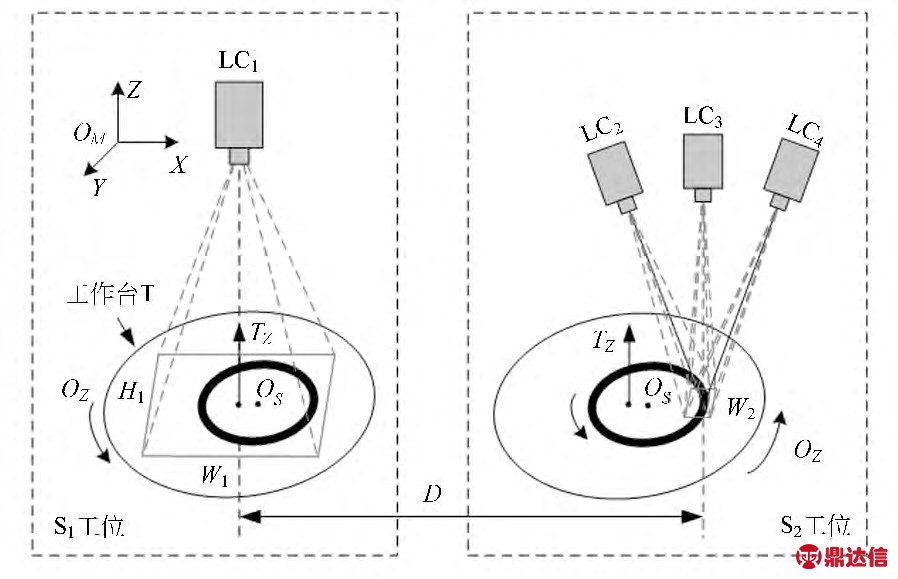

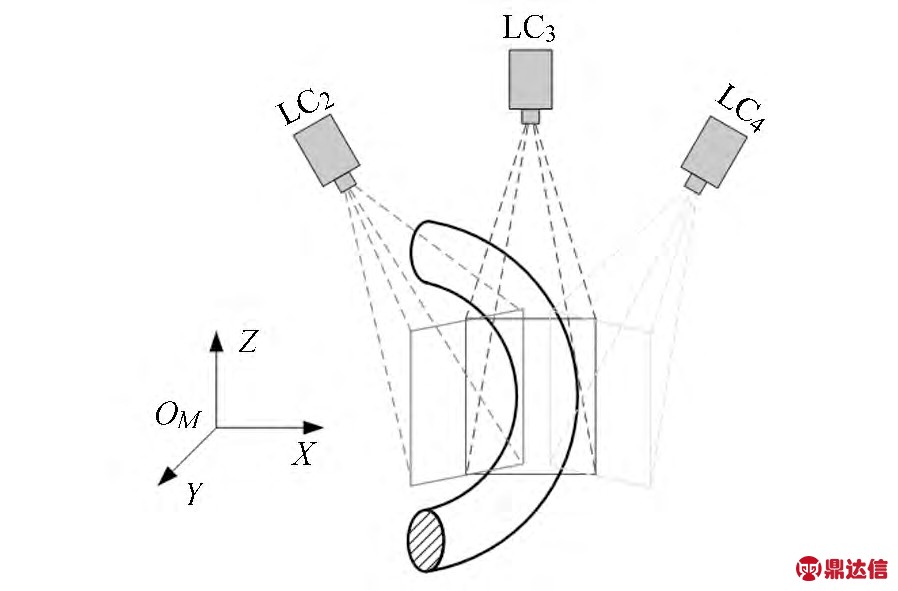

针对上述3个问题,提出基于多视场协同的双工位智能测检方案。如图2所示,在三维测量空间OMXYZ 中,构建双工位成像系统S1和S2。S1工位采用一套大视场镜头-相机组LC1对密封圈进行全局成像;S2工位采用3 套小视场镜头-相机组LC2、LC3、LC4对密封圈表面从3个不同角度进行局部细节成像。垂直安装的小视场镜头-相机组所成图像,既用于对密封圈截面直径的测量,同时也用于上表面缺陷的检测。LC3与LC1的光轴互相平行且相距为D。工作台T 具有3个自由度,沿X、Y 方向平移以及绕其回转中心TZ 轴旋转(即OZ 方向),这样,放置其上的密封圈可在两工位之间传送,还可通过X、Y 及OZ3个方向的联动,实现任意放置的密封圈绕其自身几何中心Os 的旋转,以便S2工位对密封圈表面进行整圆周观测。

图2 基于多视场协同的双工位智能测检示意图

Fig.2 Schematic diagram of double-station intelligent measurement and detection based on multi FOVs

在上述集成方案中,设大视场尺寸为H1×W1,大视场相机分辨率为R1×C1,则S1工位所采集的大视场图像的物面分辨率为:

同理,S2工位所采用小视场图像的物面分辨率为:

根据测量不确定度应为公差带的1/5~1/3的原则(精密测量应为1/10~1/5),选择合适的镜头和相机,即可对尺寸在H1×W1范围的密封圈,以Ry1、Rx1分辨力进行内径测量,以Ry2、Rx2分辨力进行截面尺寸测量和表面缺陷检测。考虑到规格较小的密封圈其制造公差也较小,对于轮廓尺寸在H2×W2范围的密封圈,可利用LC3镜头-相机组对其成像进行内径尺寸测量,以获得更高的测量分辨力。这样,通过两个工位的转换,即可以获得满足精度要求的物面分辨率,实现较大范围测检的集成。

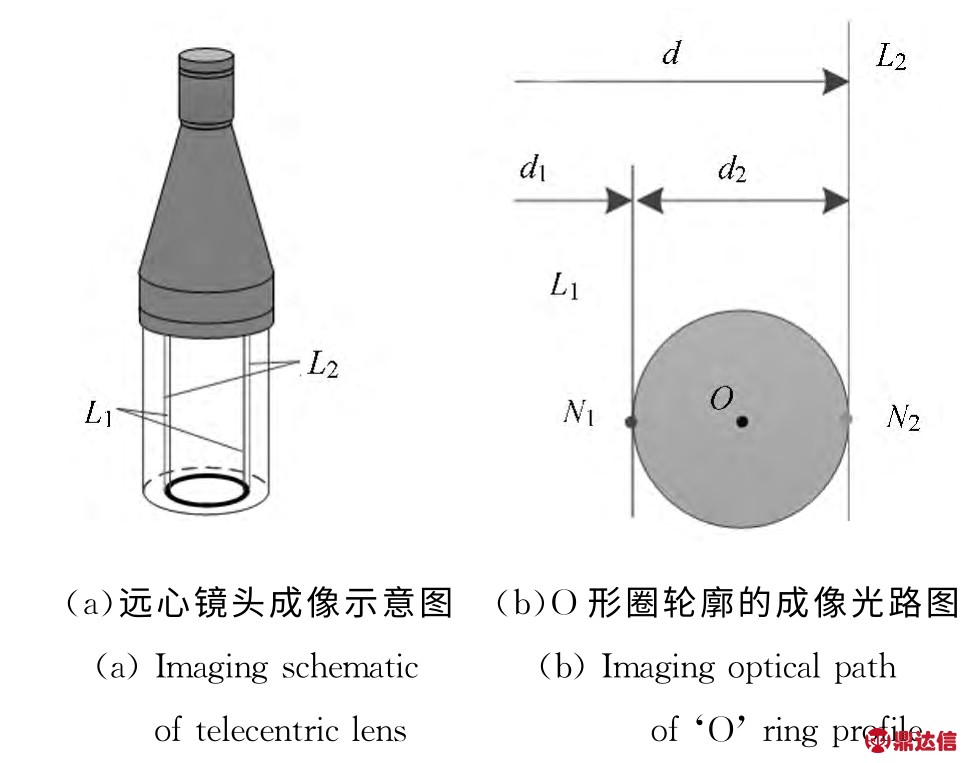

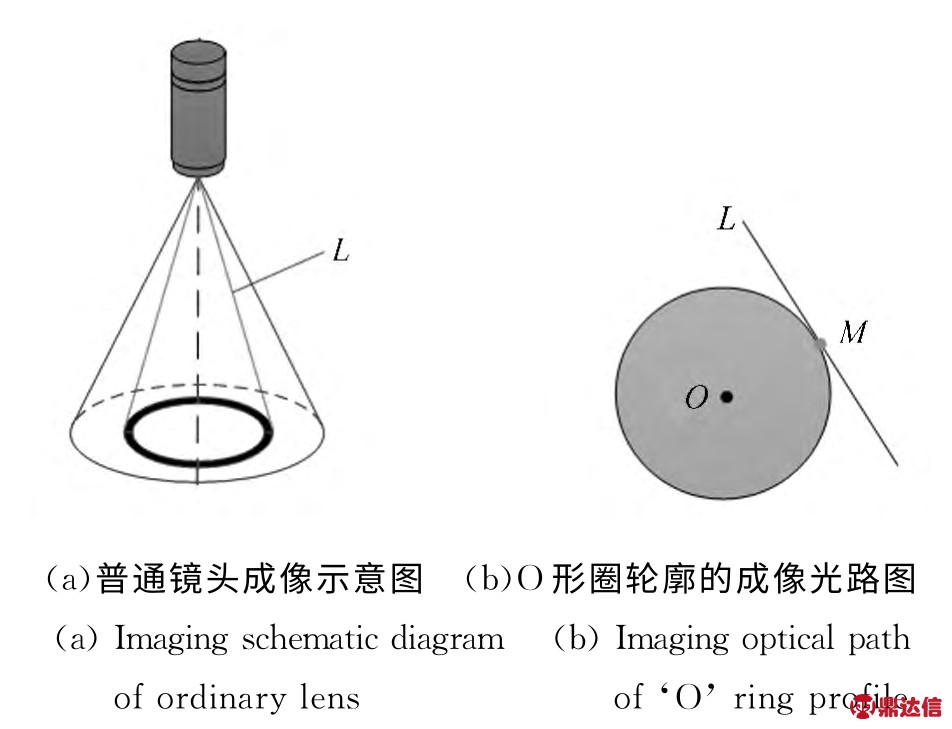

2.2 密封圈轮廓边界的成像方案

O 形圈的轮廓边界对成像镜头有较高的依赖性。如图3所示,若采用远心镜头,O 形圈图像上内、外圈的轮廓边界是真实边界,由图像计算得到的内、外圈尺寸以及截面尺寸均为实际尺寸,图像处理过程对算法要求不高,测量精度主要取决于成像系统硬件的精度。若采用图4 所示普通镜头,则所成图像轮廓不是密封圈的真实边界,而是由一系列切点M 组成的“切线边界”,这个切线边界曲线与真实边界曲线之间以密封圈的半径为关联变量成函数关系。这种情况下,通过图像测量密封圈的尺寸,首先要建立O 形圈实际边界与切线边界之间的函数关系,对算法要求高,测量精度过多地取决于函数关系的精度和图像处理算法。

图3 远心镜头对O 形圈轮廓成像示意图

Fig.3 Imaging schematic diagram of telecentric lens of‘O’ring profile

图4 普通镜头对O 形圈轮廓成像示意图

Fig.4 Imaging schematic diagram of ordinary lens of‘O’ring profile

2.3 密封圈表面缺陷的成像方案

表面缺陷检测对照明方式及成像角度具有较高要求。由于O 形圈表面是空间曲面,采用3组小视场镜头-相机组对同一段曲面弧的上表面从3个不同角度打光成像,如图5所示。这样,当O形圈绕自身几何中心旋转一周时,3组镜头-相机组可对密封圈上表面进行全覆盖观测,使密封圈上表面任意位置的缺陷的投影角度都基本一致,确保不漏检任何缺陷。完成上表面检测后,需将密封圈翻过来放置,使原下表面翻转为上表面,重复上述过程即可完成对O 形圈全部表面的检测。

图5 O 形圈弧段表面成像示意图

Fig.5 Imaging schematic diagram of the surface of segmental arcs in‘O’ring

2.4 智能化全自动测检系统的工作原理及系统构成

本集成方案利用多视场协同测量方法实现智能化全自动测量与检测。具体工作原理是:识别在S1工位采集的密封圈全景图像的内外轮廓并计算各弧段在测量空间的坐标,据此规划小视场图像的采集路径;之后,工作台承载被测密封圈移位至S2工位,通过X、Y 及OZ3个方向的联动,按规划的采集路径完成各弧段局部图像的采集,;时,利用缺陷识别和特征尺寸测量算法,在小视场高分辨率图像上自动识别密封圈的表面缺陷。实现智能化全自动测检的关键技术将在下文论述。

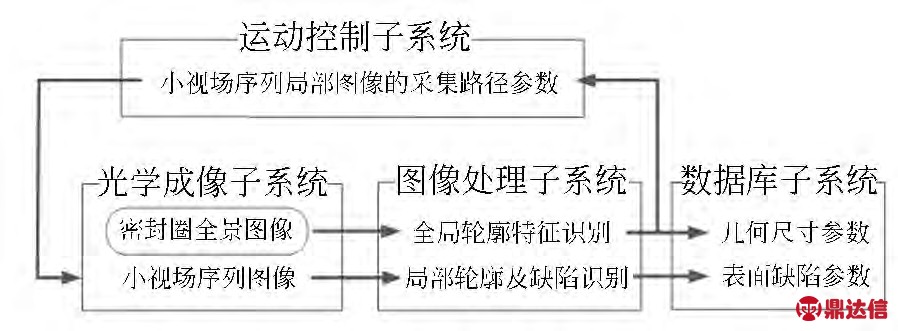

本集成方案的密封圈智能化全自动测量与检测系统由4个子系统组成,分别是光学成像子系统、图像处理子系统、运动控制子系统及数据库子系统。4个子系统之间的交互关系如图6 所示。光学成像子系统主要由三自由度工作台和两个工位上的成像光学器件组成,用以完成大视场全景图像和小视场序列图像的自动采集。图像处理子系统主要由各类图像处理算法组成,包括大视场全景图上被测特征的识别、密封圈内径尺寸的测量、序列小视场图像上表面缺陷特征的提取、密封圈截面尺寸的测量等。运动控制子系统用于控制X、Y、Oz3个方向电动执行器的联动运动,以实现工作台的三自由度联动定位。数据库子系统用于存放大视场图像识别得到的测量路径规划数据,供运动控制子系统读取以实现小视场序列图像的自动采集。密封圈的尺寸参数和小视场图像处理得到的缺陷特征参数也存放于数据库,以便查询、检索及统计分析等后续处理。

图6 密封圈智能化全自动测量与检测系统组成图

Fig.6 Components of intelligent and automatic measuring and inspecting system of sealing rings

3 智能化全自动测检关键技术

实现O 形圈智能化全自动测检,除了关键特征提取、图像测量及缺陷识别技术外,还要通过X、Y 及OZ3个方向的联动,使任意放置的O 形圈绕其自身几何中心Os 旋转,以便3组小视场镜头-相机组对O 形圈表面进行整圆周观测。智能化、全自动体现在从密封圈放置于工作台上到给出测检结果的整个过程是自主、自动完成的。由于特征提取、图像测量及缺陷识别已有很多研究可资参考[10-12],本部分重点研究如何根据密封圈全景图提供的信息,自主实现其表面的整圆周观测。

利用全景图自主规划小视场图像的采集路径,需要解决两个关键问题:(1)确定不同规格O形圈需要采集的小视场图像总数;(2)确定每个采集位置的测量空间坐标与大视场图像坐标之间的映射关系。规划小视场图像采集路径需遵循两个基本准则:(1)为使O 形圈各弧段获得尽可能一致的测检条件,弧段实体的中点应当位于小视场图像的中心,弧段轮廓的中分线分别与过中心且平行于图像两个坐标轴的直线相切和垂直;(2)在保证对O 形圈表面全覆盖观测的前提下,图像数量应尽量少,以保证检测效率。对于不同规格的O 形圈,将上述两个条件作为约束条件,即可计算出一条比较优化的测检路径。

3.1 小视场图像采集路径规划

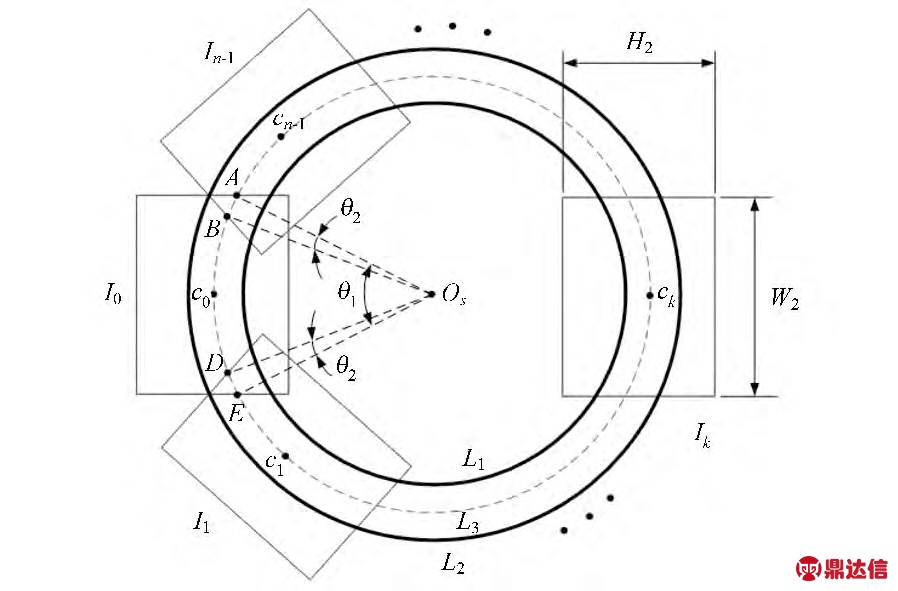

对于内径尺寸很小的O 形圈,当外形尺寸小于成像视场的大小,且检测分辨率和成像景深满足要求时,可将O 形圈的几何中心位移至LC3镜头-相机组的光轴上,利用LC2、LC3、LC4镜头-相机组各采集一幅小视场图像即可实现其上表面的整圆周观测。而对于内径尺寸较大的O 形圈,需根据前述两个基本准则,进行分段采集,具体方法见图7路径规划示意图。

图7 小视场图像采集路径规划示意图

Fig.7 Schematic diagram of path planning for acquiring small FOV images

图7中,L1和L2分别是O 形圈的内外轮廓,L3为内外轮廓的中分线,Ij(j=0,…,n-1)是O 形圈绕其几何中心Os 旋转一周的过程中,LC3镜头-相机组采集的沿O 形圈表面的序列图像(物面视场)位置,cj(j=0,…,n-1)是Ij 的中心,也是各弧段实体的中点。点A、E 和D、B 分别是图像I0和I1、In-1的物面视场边界与L3的交点。弧AE 对应的圆心角为θ1。为了不漏检任何缺陷,相邻图像需交叠一个公共区域,设该公共区域对应的圆心角为θ2,考虑到执行机构的误差,以及实际O 形圈因柔性而呈非标准圆形的实际情况,θ2需大于一定的安全角度。图7所示为执行机构无误差且O 形圈是标准圆形的理想情况下,θ2取最小值时物面视场与O 形圈之间的相对位置。此时,

θ1只与成像视场的大小和密封圈的尺寸有关:

在进行实际路径规划时,重叠区域对应的圆心角要比理想情况大一些,为此,需将式(3)所得的θ2乘上一个安全系数τ。τ的取值与执行机构的精度以及O 形圈轮廓与标准圆形的误差有关,这两项误差越小,τ 的取值越接近于1,通常取1<τ<2。因此,路径规划中实际要采集的小视场图像总数为:

式中:ceil()为取整函数,即取大于等于表达式值的最小整数。因此,实际图像采集过程中,O 形圈绕其几何中心每次转过的角度为:

由前述基本准则及式(5)、式(6)对任意尺寸的O 形圈均可确定一条最优的采集路径。

3.2 密封圈位置坐标与大视场图像坐标的映射关系

图8 测量空间坐标系、物面坐标系与图像坐标系

Fig.8 Measurement space coordinate system,object plane coordinate system and image coordinate system

对于不同规格的O 形圈,由于其在工作台上的位置是任意的,若要自主规划出如图7所示的小视场图像的采集路径,需在S2工位上建立O形圈位置坐标与大视场图像坐标的映射关系,从而,可由大视场全景图识别的轮廓特征得到在S2工位对每个弧段成像时O 形圈所处的坐标位置。为此,建立图8所示的测量空间坐标系OMXYZ,它是所有测检活动所在的物理空间。设OMXY面为密封圈所在平面(即测检平面),称OMXY 为测检平面坐标系。LC1相机光轴oo'与Z 轴平行,移动工作台的X 坐标或(和)Y 坐标,可对工作台面的不同区域成像。物面坐标系为oxy,可用于确定成像视场在测检平面中的方位,与OMXY 面在同一平面,原点o为LC1相机光轴与测检平面的交点。图像坐标系为iocr,c轴表示图像特征点的横坐标,其与物面坐标的x 轴平行,r轴表示图像特征点的纵坐标,其与物面坐标的y 轴平行。

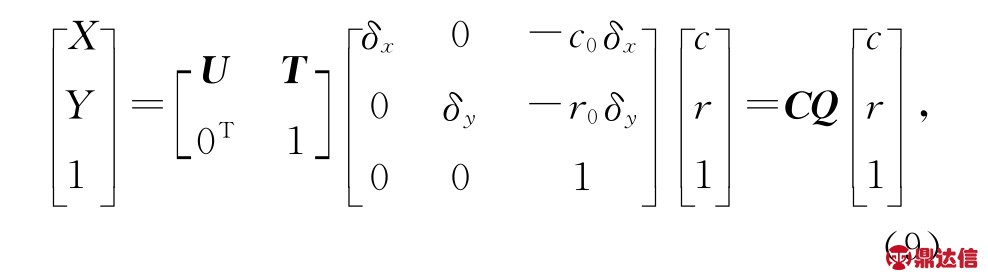

设点p 为测检平面上的任一点,其在物面坐标系中的坐标为(x,y),在测检平面坐标系中的坐标为(X,Y),存在:

式中![]() ,α为物面(像面)在测检平面上的旋转角度;T=[Xo,Yo]T 是二维平移向量,为物面坐标原点o 在测检平面坐标系OMXY 中的坐标向量;0T=[0,0];C 为坐标变换矩阵。

,α为物面(像面)在测检平面上的旋转角度;T=[Xo,Yo]T 是二维平移向量,为物面坐标原点o 在测检平面坐标系OMXY 中的坐标向量;0T=[0,0];C 为坐标变换矩阵。

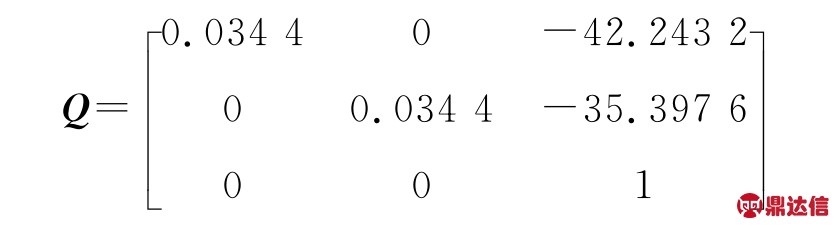

设测检系统标定后,物面坐标尺度在图像中的像素当量分别为δx 和δy,上述点p(x,y)在图像坐标系中的投影点为pI(c,r),有:

其中:(co,ro)为物面坐标原点o 在大视场图像上的投影点oI 的图像坐标,亦即图像的中点。

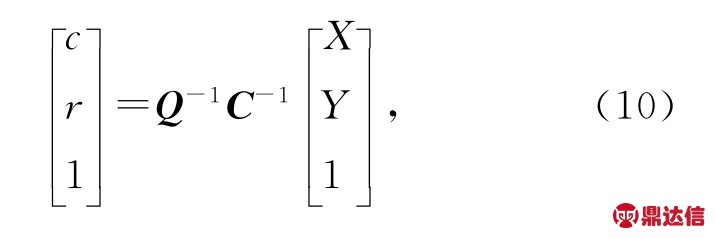

将式(8)代入式(7),得到测检平面上的点p(X,Y)与图像上的投影点之间的映射关系为:

式中:CQ 为3×3可逆矩阵,因此,还可以得到:

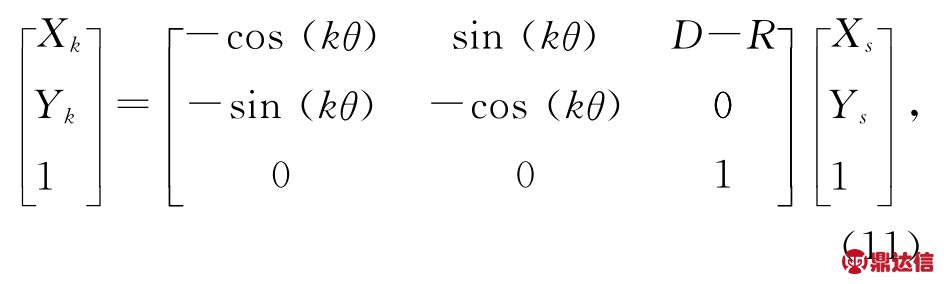

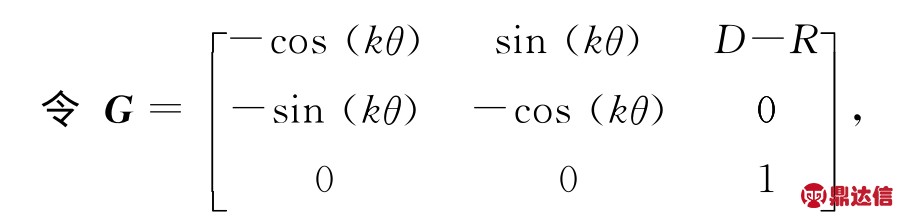

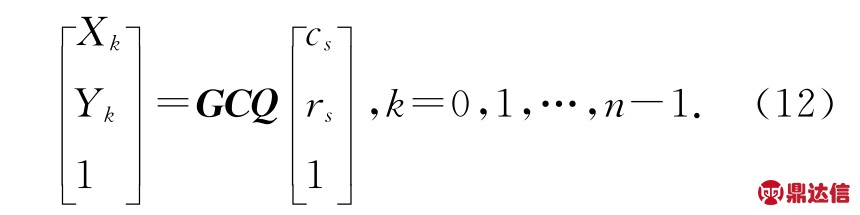

O 形圈在S1工位进行全局成像和外形尺寸测量后,将移至S2工位进行小视场序列图像的全自动采集。由图8可知,由于O 形圈在工作台上的放置位置是任意的,设其几何中心Os 在S1工位的坐标为(Xs,Ys),则移至S2工位后,Os 将始终位于(D-d1/2-d2/2,0)的物面坐标上,即图中Os′点,并绕该点每次旋θ 角度,共旋转n-1次。这样,便可按前述规划路径采集n 幅小视场序列图像。设采集小视场图像Ik 时工作台中心的坐标为(Xk,Yk),则:

式中k=0,…,n-1;R=(d1+d2)/2。

并设S1工位上O 形圈的几何中心坐标(Xs,Ys)对应的大视场图像坐标为(cs,rs),则有:

式(12)确立了O 形圈大视场图像坐标与小视场序列图像采集位置坐标之间的映射关系。当密封圈放置到工作台上后,只需在大视场图像中识别其几何中心坐标(cs,rs),便可根据式(12)计算采集小视场图像Ik(k=0,…,n-1)时,工作台中心在S2工位上所处的位置(Xk,Yk)。考虑到工作台的旋转自由度,则工作台按(Xk,Yk,kθ)确定的n个位置定位,便可使O 形圈按图7所示的规划路径运动。

4 实验及结果

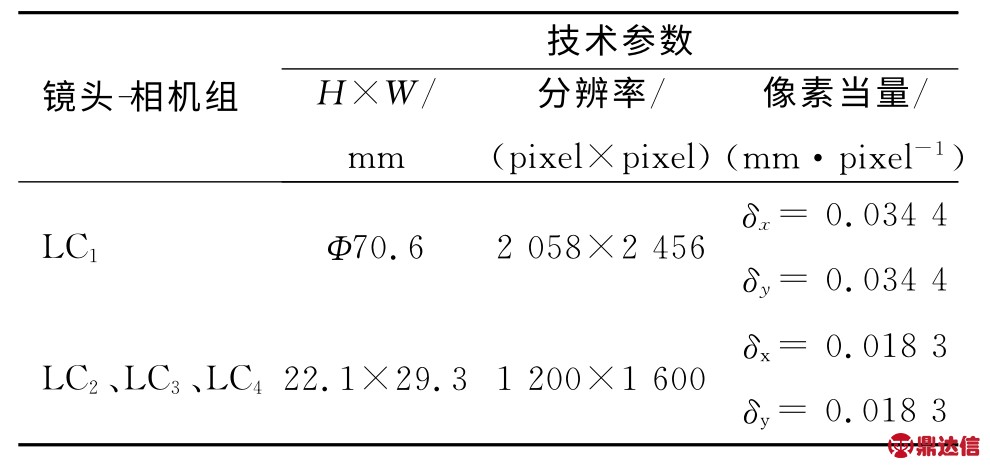

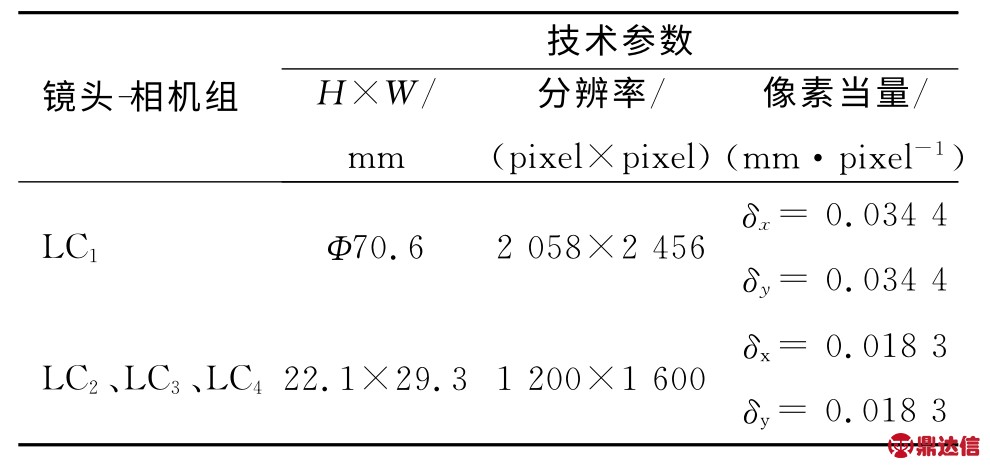

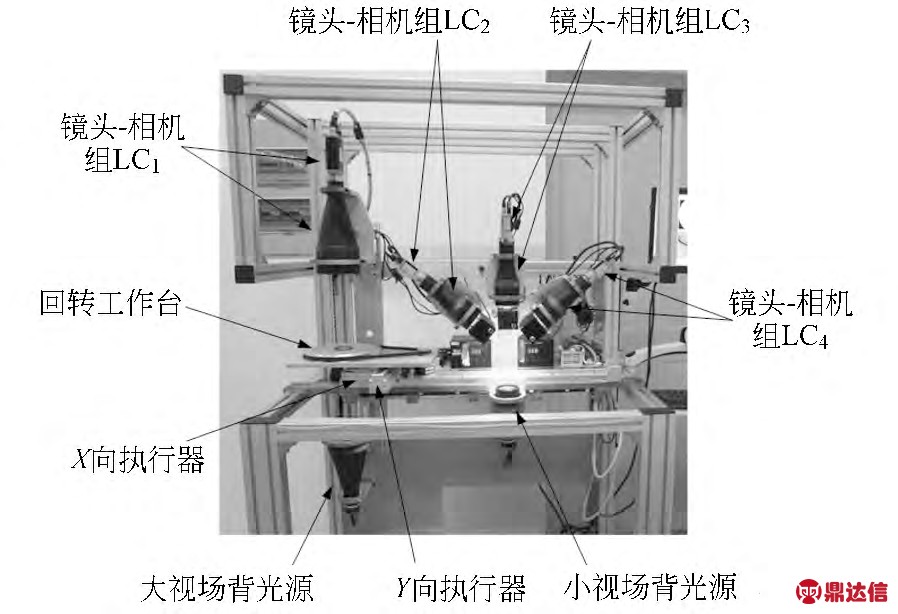

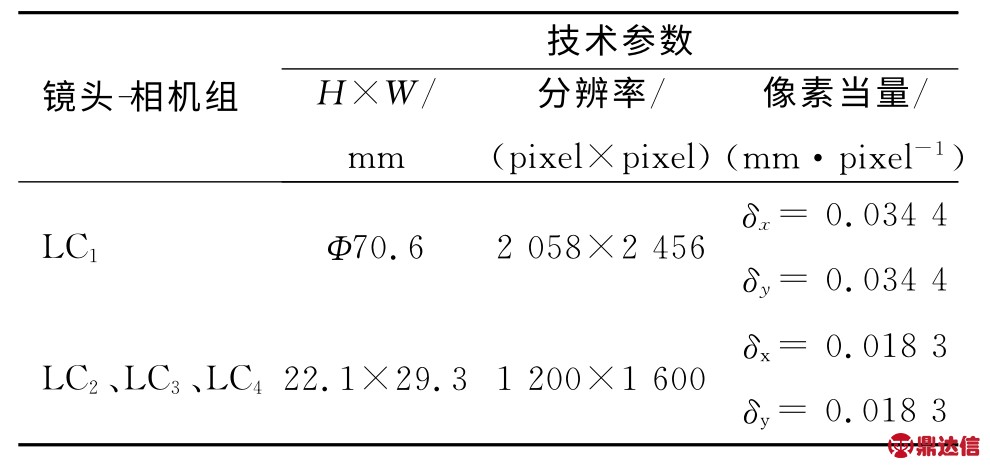

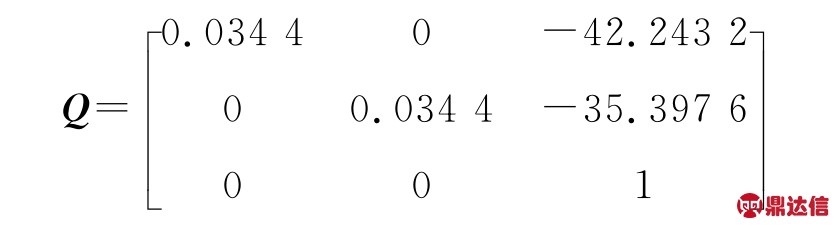

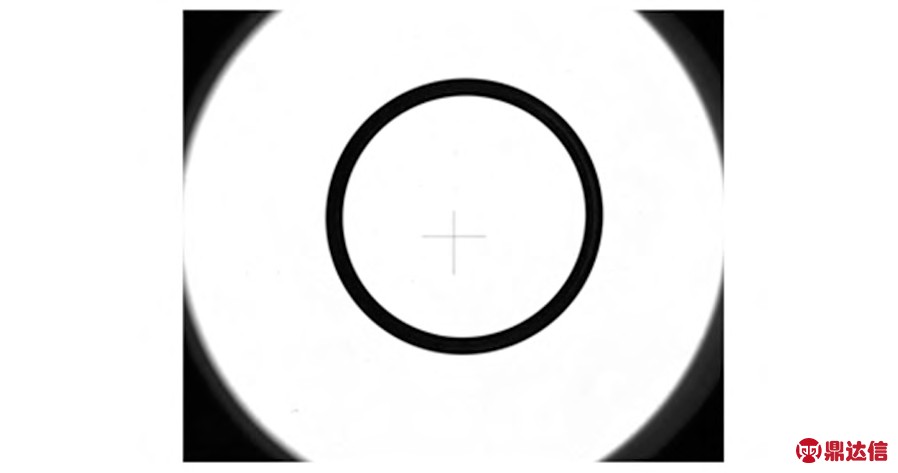

图9为根据前述集成方案建立的O 形圈智能测检系统实物图。LC3与LC1光轴距离为D=400.40 mm。LC1镜头-相机组与工作台载物平面的交点为oT,为简化计算,设该点既是测量空间坐标系的原点,也是物面坐标系的原点,并设测检平面坐标系OMXY 与大视场物面坐标系oxy重合,则式(7)中坐标变换矩阵C 为三阶单位阵。表1为该系统镜头-相机组的技术参数和标定参数。其中,LC1的视场大小为Φ70.6,对于外形尺寸大于Φ70.6的O 形圈,可利用回转工作台中心的十字刻线(如图10)进行多幅图像拼接,可将测量范围扩大1倍。

图9 密封圈智能测量与检测实验系统

Fig.9 Experimental system of intelligent measurement and inspection for sealing rings

表1 镜头-相机组技术参数及其标定参数

Tab.1 Technical and calibration parameters of lens &camera units

由上表参数可得式(8)中:

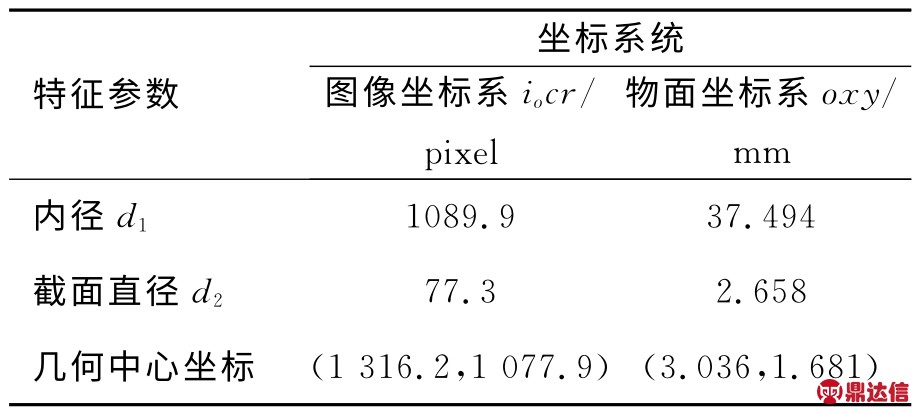

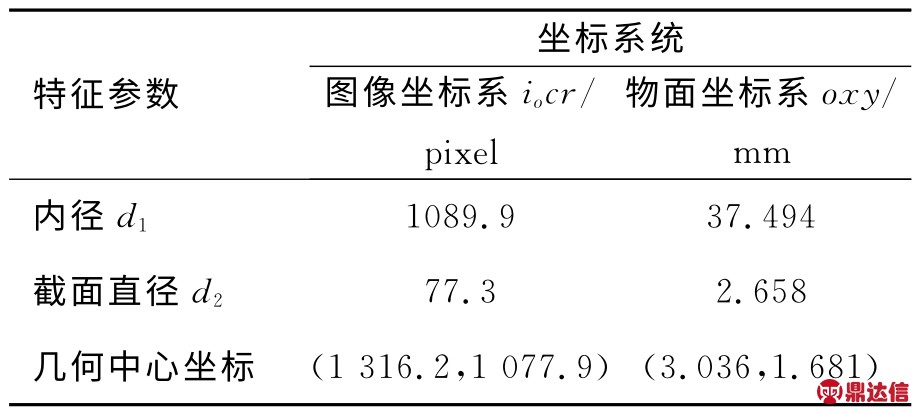

图10为O 形圈在S1工位所成的全景图像,表2为该全景图中识别出的外形尺寸及其几何中心Os 在图像坐标系和物面坐标系中的数值。从发出测量指令到显示测量结果,共耗时约2s。

图10 O 形圈大视场全景图

Fig.10 Panoramic image of‘O’ring in large FOV

表2 O 形圈外形尺寸及其几何中心坐标参数

Tab.2 Parameters of outline size of‘O’ring and its geometrical center coordinates

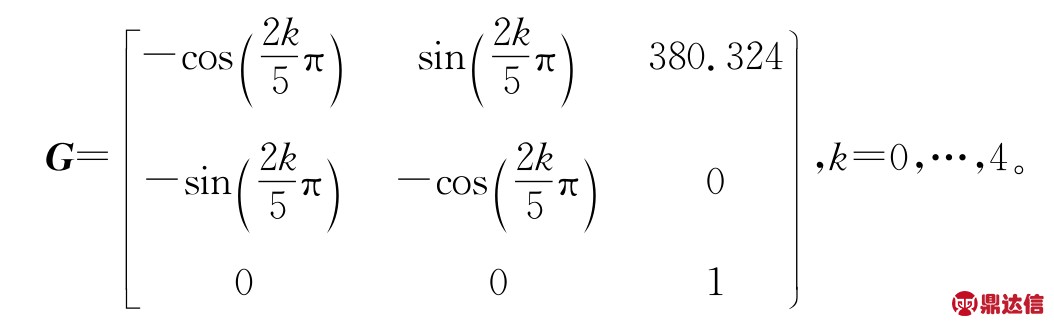

将上述参数代入公式(3)、(4)、(5)、(6),取安全系数τ=1.5,得n=5;θ=72°。有:

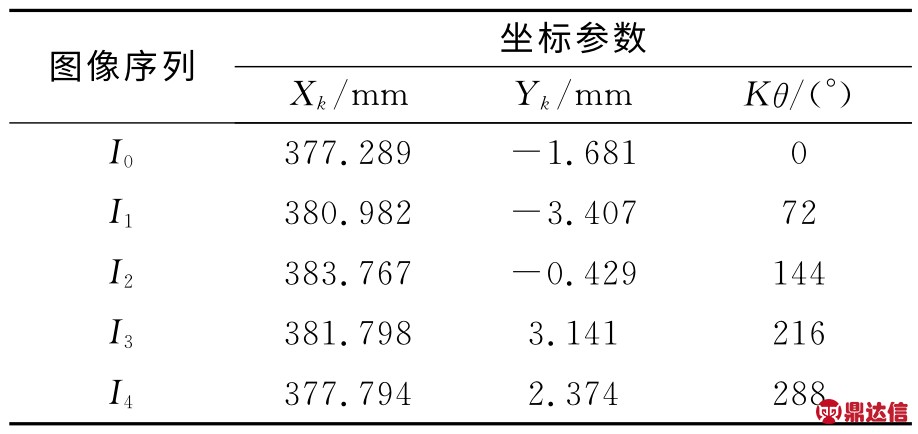

代入式(12),计算的路径规划参数如表3所示。

表3 O 形圈小视场图像自动采集路径参数表

Tab.3 Path parameters of automatic acquisition for small FOV images

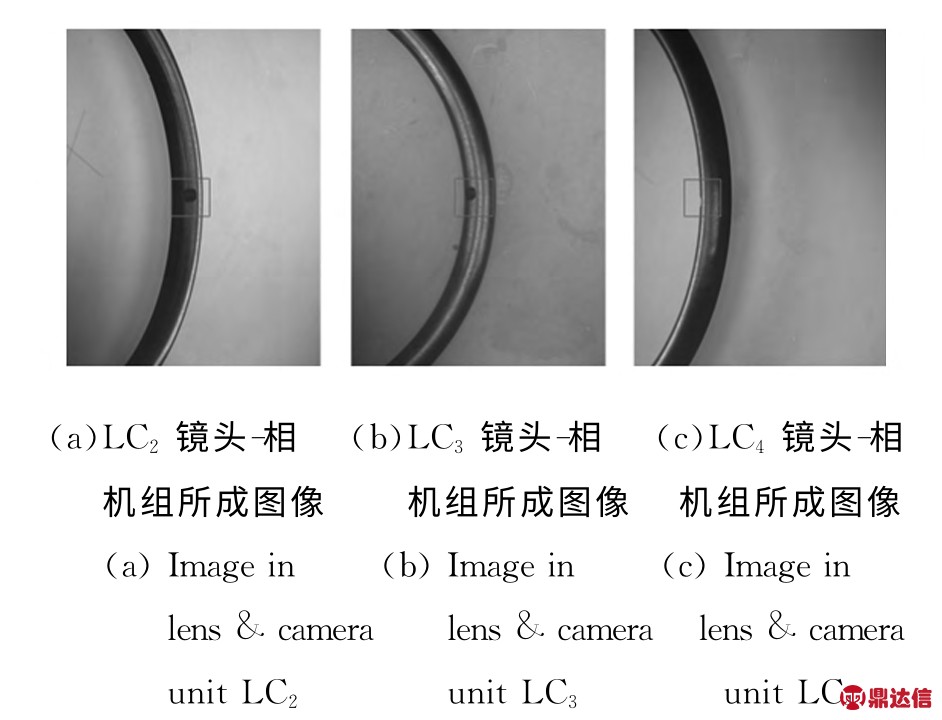

将表3的坐标数据发送给下位机控制系统,即可完成小视场序列图像的自动采集。从显示出测量结果到工作台移至I0图像采集位置,共耗时约2s。图11 是序列图像I2分别在LC2、LC3、LC4镜头-相机组中所成图像。从图中可以看出,O 形圈内侧的凹坑缺陷在LC2视野中观测的最为明显,LC3视野不能反映该缺陷的正视投影形态,LC4视野已基本不能观测到该缺陷。

图11 O 形圈弧段在小视场镜头-相机组所成图像

Fig.11 Images of segmental arcs of‘O’ring in small FOV lens &camera units

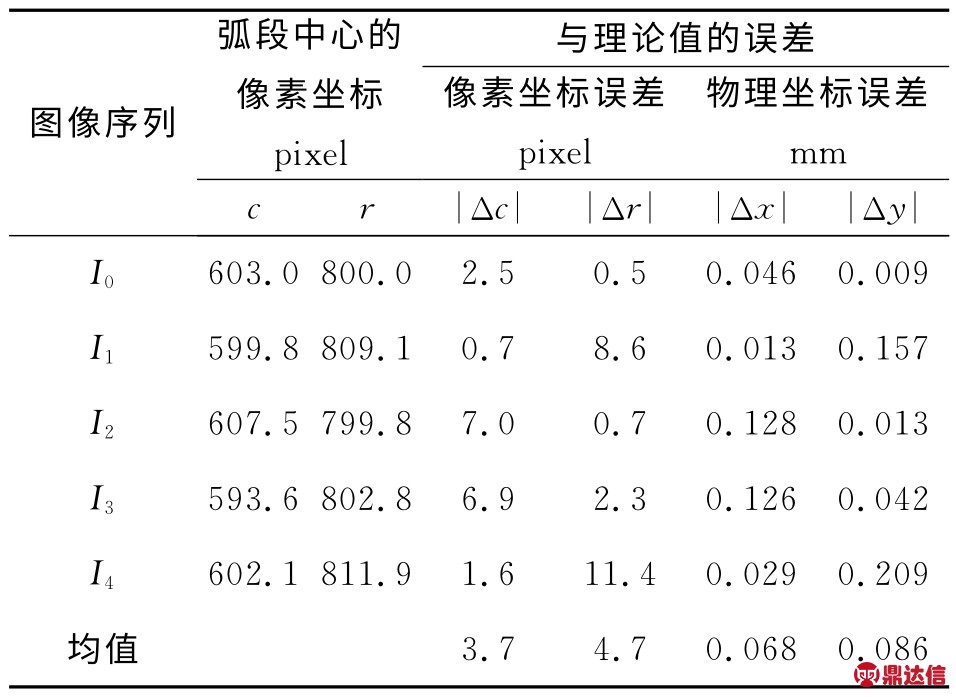

表4所示为LC3镜头-相机组自动采集的各弧段实体中心的实际坐标及其与理论值之间的误差,从表中数据可以看出,绝对误差极值为0.209 mm,均值为0.086mm,能够满足O 形圈智能化全自动测检的位置精度要求。相邻弧段采集时间间隔约为1.5s,对内径为Φ37.494的O 形圈上表面进行整圆周检测共耗时约为6s。从发出测量指令到完成双面测检测任务,共耗时约为24s。人工完成这些任务通常需要8~9 min,由此可知,测检效率得到了显著提高。

表4 各弧段中心的坐标值及其误差

Tab.4 Center coordinate values and their errors of segmental arcs

5 结论

本文针对O 形圈具有的大廓径比以及曲面外形特点,提出了基于多视场协同的双工位智能测检方案。建立了O 形圈的小视场位置坐标与大视场图像坐标的映射关系,解决了智能测检的路径自主规划问题,从而实现了O 形圈的智能化全自动测检。实验结果显示,本文方法大大提高了航天用密封圈的测量与检测效率,克服了人工测检的不稳定性,提高了测检结果的可靠性。

本文提出的方法虽然来自于O 形圈,但对类似结构柔性零件的非接触、智能化、全自动测检也同样适用。如对X 形圈等其他类型的密封圈,只需将建立坐标映射关系时定义的弧段实体中心改为具体类型密封圈上对应的中心,上述关系依然成立。对任意曲线轮廓的大廓径比零件,也可借鉴本文的推理过程,根据大视场全景图信息实现智能化全自动测检。