摘要:为了研究汽车起重机支腿油缸DAS组合密封圈密封特性,利用ABAQUS软件建立密封圈密封特性分析模型,研究密封圈初始压缩量与油液压力对Von-Mises应力、接触应力、接触长度的影响。结果表明:密封圈的Von-Mises应力、接触应力、接触长度随初始压缩量、油液压力的增大而增大;初始装配状态下,初始压缩量小于0.4 mm时,主密封唇处接触应力呈二次函数分布,初始压缩量大于0.4 mm时,主密封唇处接触应力呈双峰高斯函数分布;静密封状态下,初始压缩量为0.5 mm时,主密封唇处接触应力呈双峰高斯函数分布;主密封唇、副密封唇、底部密封的接触应力始终大于油压压力,满足密封条件。

关键词:DAS组合密封圈;接触应力;Von-Mises应力;接触长度

液压缸活塞密封圈失效是导致液压缸内泄漏故障的一个关键原因。国内外学者针对O形、Y形、滑环组合密封圈等常见活塞密封圈进行了大量的研究[1]。关文锦等[2]采用有限元法对橡胶O形圈密封性能进行分析,研究预压缩率与介质压力对 O 形圈Von-Mises应力、接触应力、接触长度的影响,确定O形圈容易失效的位置,并使用Karaszkiewicz接触公式对有限元分析的结果进行验证。张教超等[3]利用ANSYS分析了压缩量、介质压力及齿形滑环结构对齿形滑环式组合密封的接触应力、变形、Von-Mises应力及剪应力的影响。DAS组合密封圈是一种双向作用活塞密封圈,常用作往复运动的液压油缸活塞中的密封元件。DAS组合密封圈广泛用于起重机、轻型推土机、叉车等机械设备上,然而对于DAS组合密封圈相关的研究甚少。本文作者以QY110汽车起重机支腿油缸活塞用DAS组合密封圈为研究对象,借助ABAQUS有限元分析软件建立了有限元模型,分析了初始压缩量与油液压力对Von-Mises应力、接触应力、接触长度的影响,为DAS组合密封圈的性能分析提供参考数据。

1 DAS组合密封圈有限元分析模型

1.1 几何模型

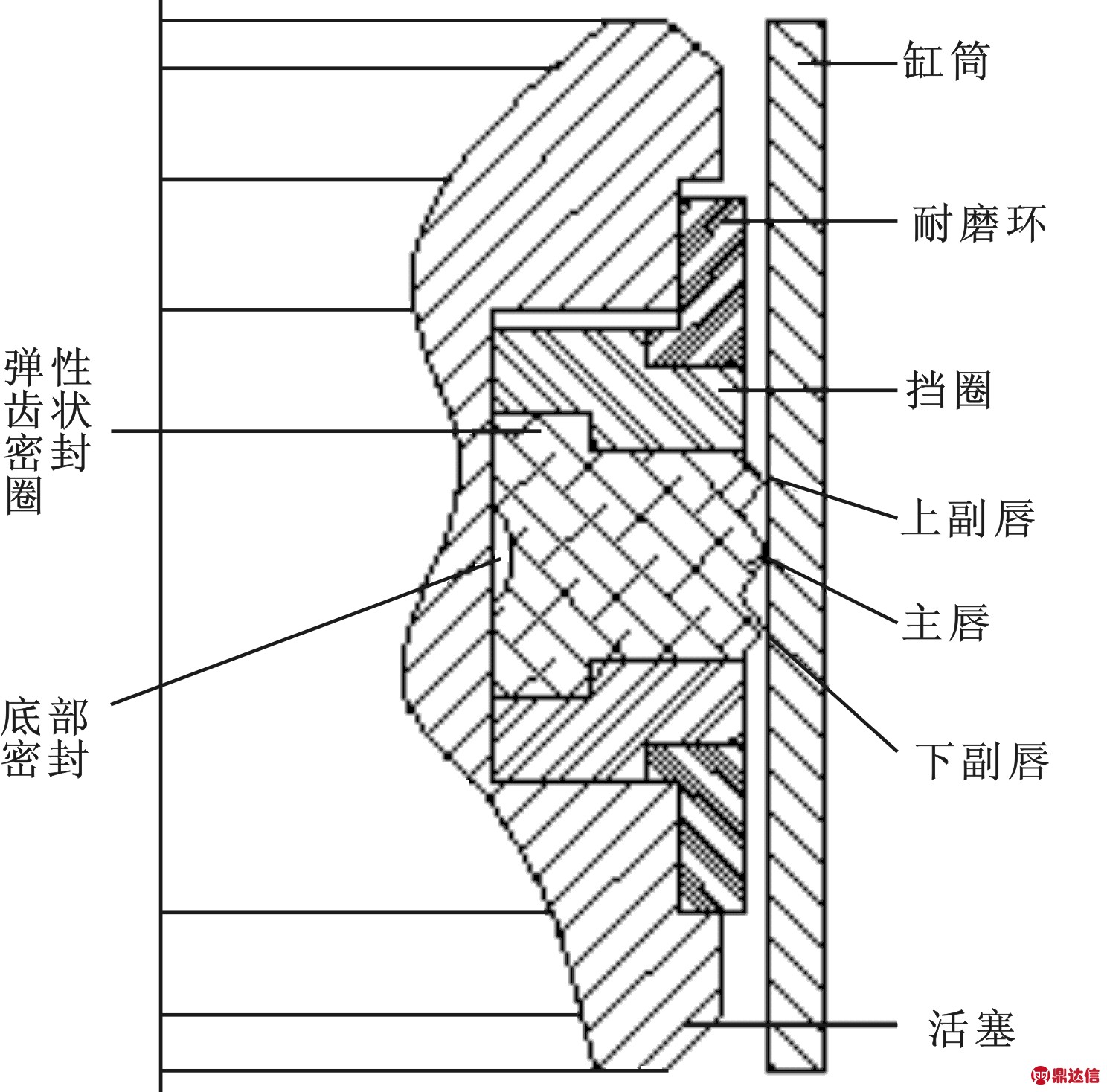

DAS组合密封圈如图1所示。由1个弹性齿状密封圈、2个附加挡圈和2个耐磨环组成,具有结构紧凑、双向密封性能良好以及安装方便的优点[4]。弹性齿状密封圈的上副密封唇、主密封唇、下副密封唇简称为上副唇、主唇、下副唇。

图1 DAS组合密封圈示意图

Fig 1 The schematic diagram of DAS composition seal ring

1.2 橡胶材料的本构模型

弹性齿状密封圈材料为丁腈橡胶(NBR),橡胶材料的应力应变关系采用应变能密度函数描述,应变能密度函数本构模型的选取需要根据材料及模型变形情况综合考虑。应变能密度函数W 为变形张量I1、I2、I3 的函数。

(1)

(2)

(3)

式中:λ1,λ2,λ3是3 个主伸长比,根据橡胶材料的不可压缩性,I3=λ12λ22λ32=1。Mooney-Rivlin 模型能够很好地描述橡胶材料在150%以内的变形,由于小应变范围内具有较好的稳定性,工程上常作为有限元分析的首选模型[5]。Mooney-Rivlin 本构模型的应变能密度函数如下:

W=C10(I1-3)+C01(I2-3)

(4)

式中:C10、C01为材料参数,参数C10、C01描述了材料的剪切特性。

QY110汽车起重机支腿油缸活塞用DAS组合密封圈,最大压缩量为0.7 mm,压缩率在10%以内,采用Mooney-Rivlin本构模型能够准确描述弹性齿状密封圈的力学性能。弹性齿状密封圈的IRHD(国际橡胶硬度等级)为HA=80,利用式(5)——(7)[6]计算Mooney-Rivlin两参数C10=1.56 MPa, C01=0.39 MPa。

(5)

6(C01+C10)=E

(6)

C01=0.25C10

(7)

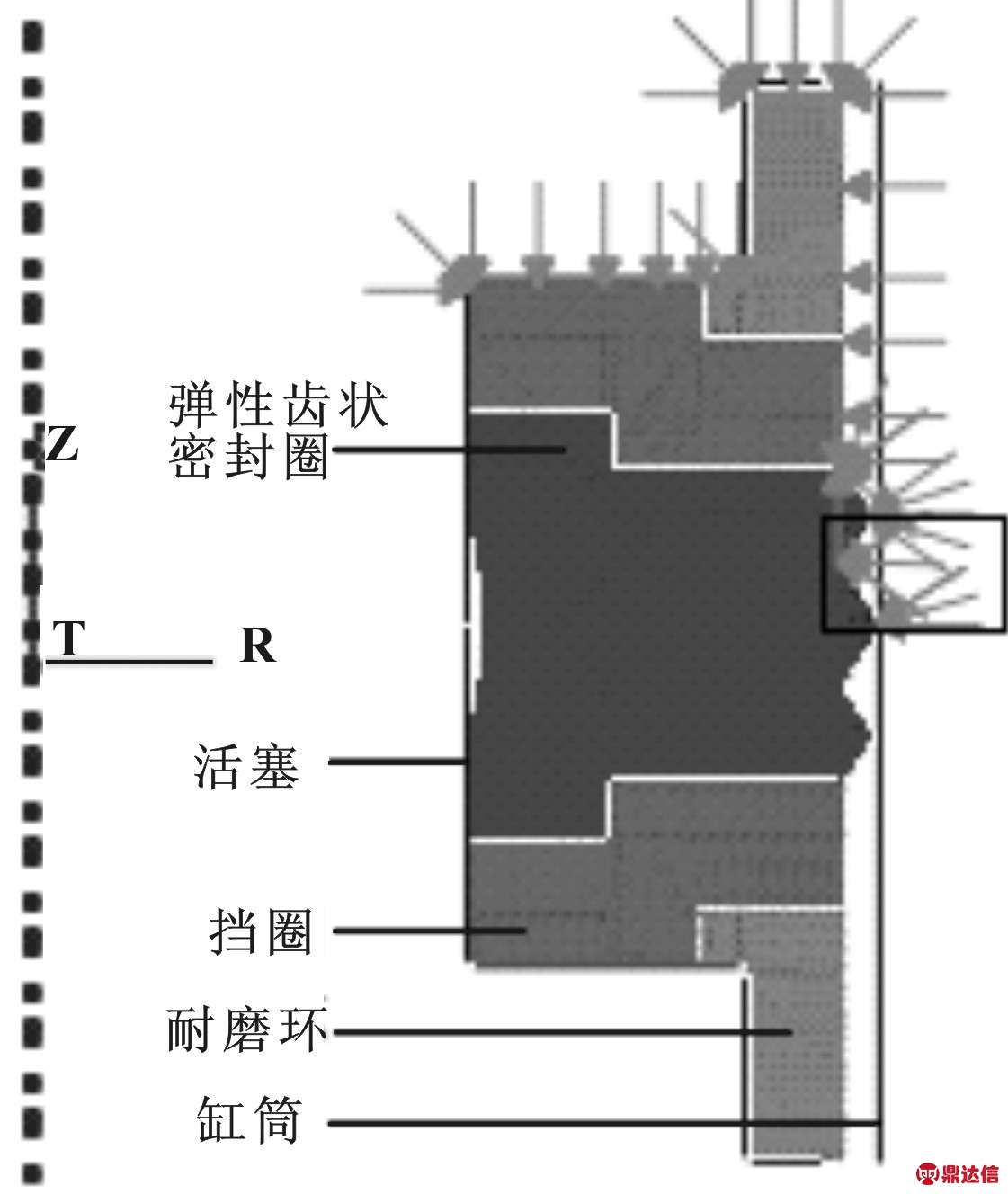

挡圈与耐磨环材料参数如表1所示。

表1 DAS组合密封圈材料属性

Table 1 The material properties of DAS

composition seal ring

1.3 有限元模型的建立

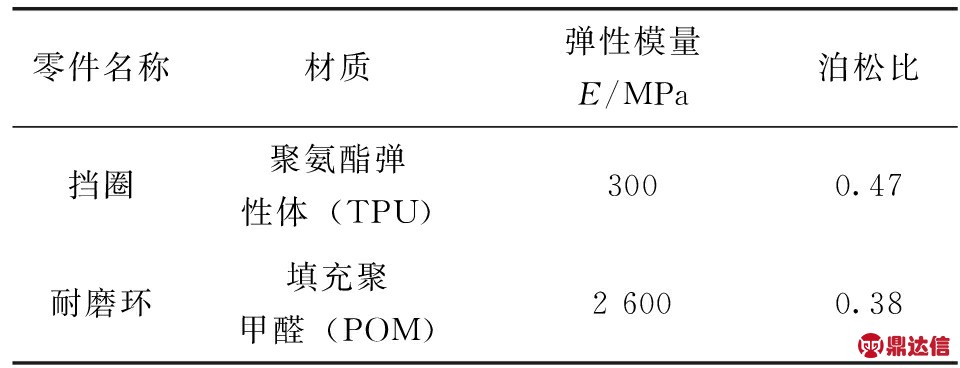

采用ABAQUS建立DAS组合密封圈模型时进行了以下假设:(1)缸筒与活塞视为刚体;(2)橡胶材料是完全弹性且各向同性;(3)完全轴对称模型。缸筒与活塞采用轴对称解析刚体建模,简化为线。耐磨环、挡圈网格类型为CAX4,齿状密封圈网格类型为CAX4H。总共定义了2个载荷步:(1)对缸筒施加径向负位移载荷,使齿状密封圈产生压缩,模拟DAS组合密封圈装配过程;(2)对DAS组合密封圈与油液接触的部位施加压力载荷,模拟DAS组合密封圈静密封过程。DAS组合密封圈二维轴对称模型如图2所示:图中箭头作用表面表示加载区域,当副唇未与缸筒接触时,加载区域包含图中黑色方框区域,当副唇与缸筒接触时,加载区域不包括图中黑色方框区域。整个分析过程活塞保持固定。

图 2 DAS组合密封圈有限元模型

Fig 2 Finite element model of DAS composition seal ring

2 计算结果与分析

2.1 初始装配状态

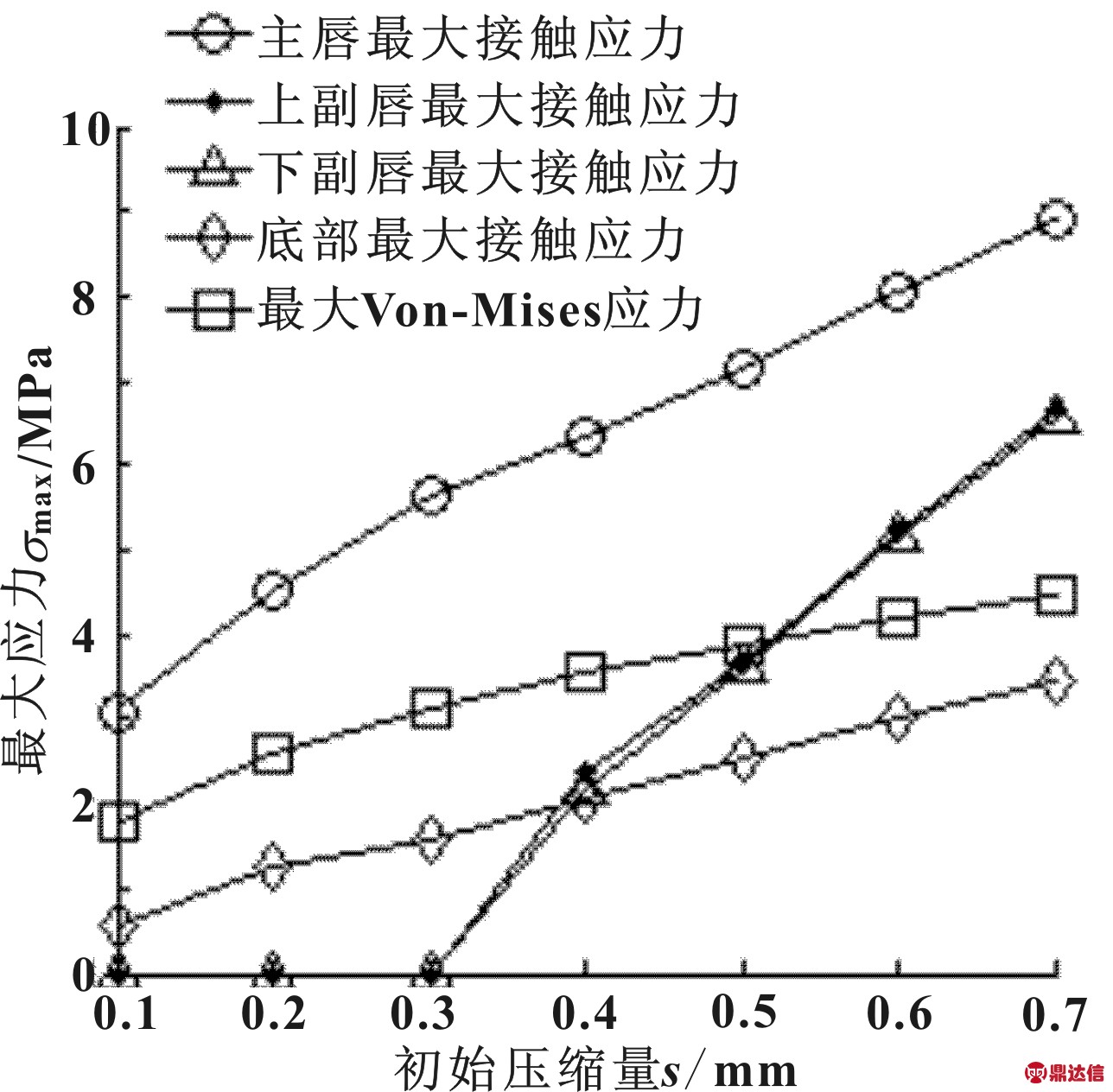

DAS组合密封圈在装配过程中,齿状密封圈在径向会产生一定的压缩量。图3示出了为主唇、上副唇、下副唇、底部密封最大接触应力以及最大Von-Mises应力随初始压缩量h变化趋势。可知,h>0.3 mm,副唇开始与缸筒接触,主唇、副唇、底部密封最大接触应力以及最大Von-Mises应力随初始压缩量h增大而增大,h=0.7 mm时,最大Von-Mises应力位于主唇与缸筒接触区域,值为4.48 MPa,最大接触应力位于主唇与缸筒接触长度中点,值为8.9 MPa。

图3 最大接触应力与Von-Mises应力

随初始压缩量变化趋势(p=0)

Fig 3 Maximal contact stress and Von-Mises

stress at different compression (p=0)

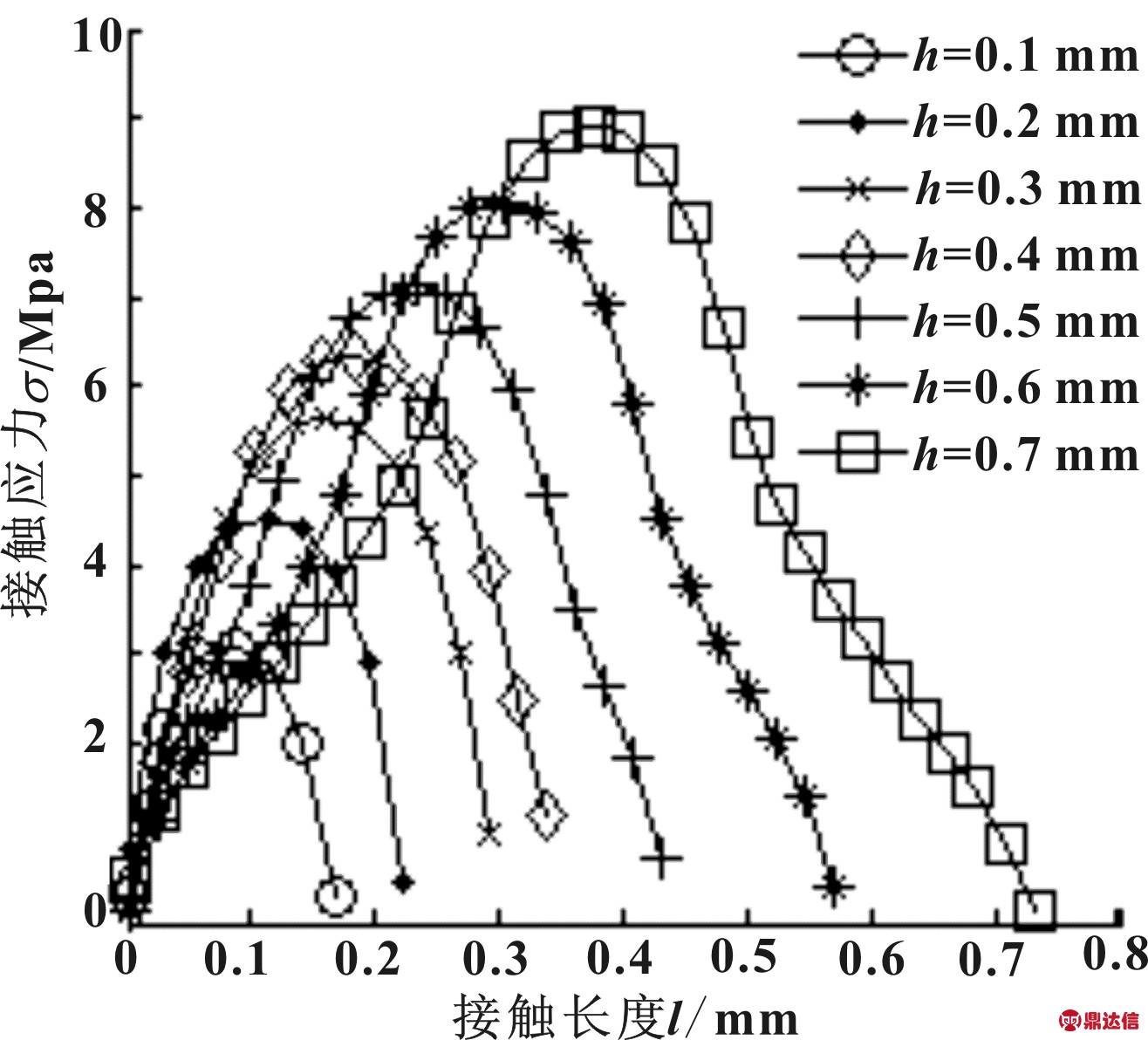

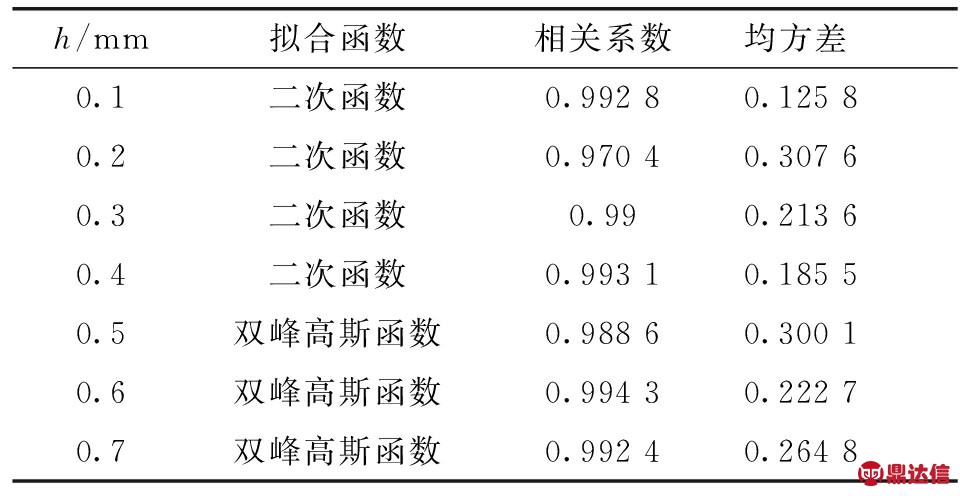

图4所示为主唇在不同初始压缩量h下的接触应力分布,进行数据拟合结果如表2所示。从表2可知,初始压缩量h≤0.4 mm时,主唇处接触应力呈二次函数分布,h>0.4 mm时,主唇处接触应力呈双峰高斯函数分布。

图 4 不同压缩量下主唇接触应力分布(p=0)

Fig 4 Contact stress of main lip at different compression (p=0)

表2 主唇接触应力分布函数拟合结果

Table 2 The fitting result of main lip contact stress distribution

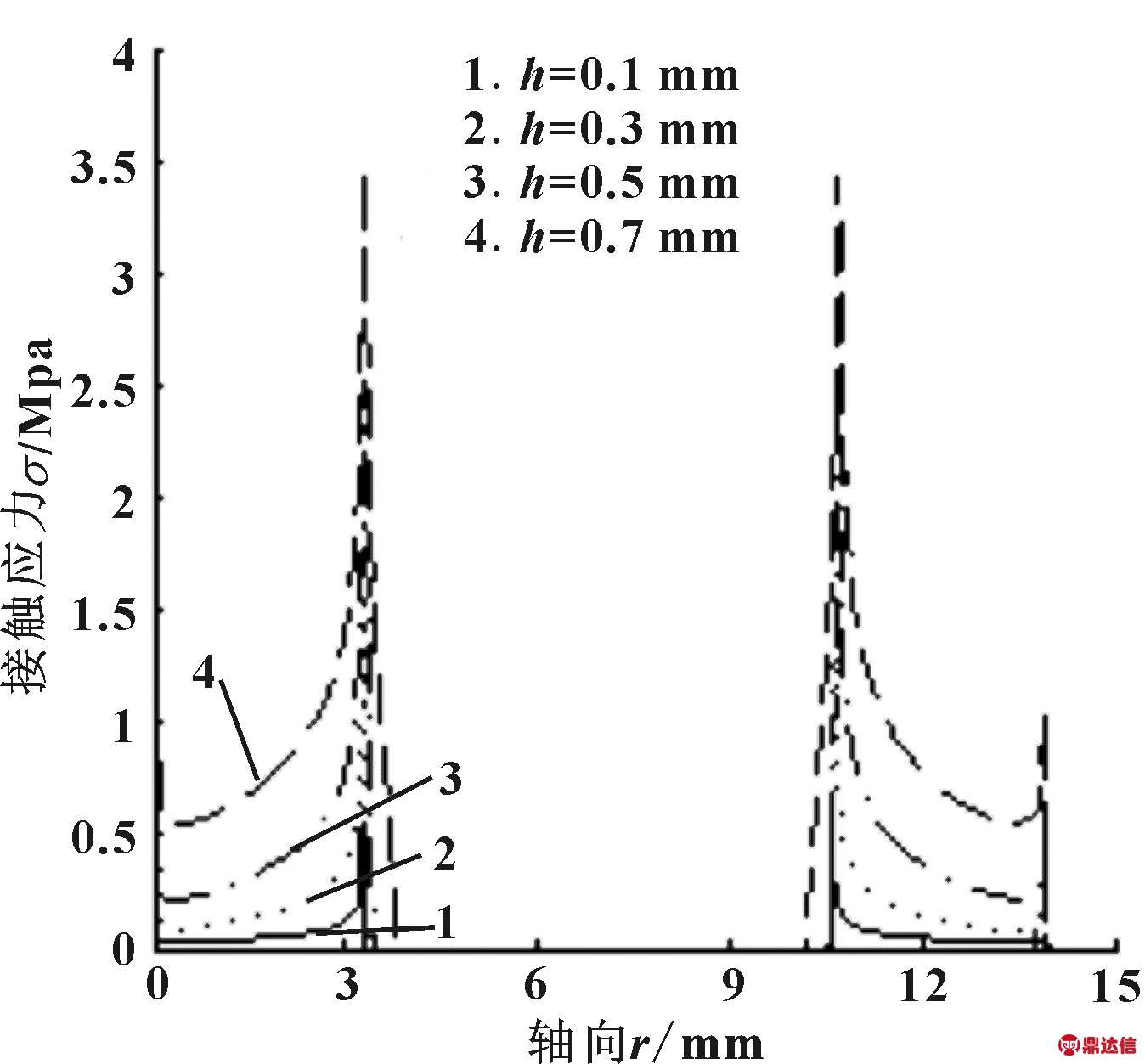

弹性齿状密封圈底部有一圆弧面,当初始压缩量增加时,圆弧面就会与逐步与活塞接触,增加齿状密封圈底部与活塞的接触长度,保证底部静密封可靠。图5示出了不同初始压缩量下底部接触应力分布曲线,峰值点位于圆弧过渡处。

图5 不同压缩量下底部接触应力分布(p=0)

Fig 5 Contact stress of bottom lip at different compression (p=0)

以上分析可知,初始压缩量较大时,密封圈初始接触应力、接触长度相应增大,有利于有效可靠的密封,但同时Von-Mises应力也随之增大,Von-Mises应力越大的区域越容易出现裂纹,发生物理损伤,也会加速应力松弛,造成“刚度”下降,导致密封失效;初始压缩量较小时,在安装偏心以及轴向跳动量大时,容易造成泄漏,降低密封性。因此在有效密封的条件下应当选择恰当的初始压缩量,以延长密封圈的寿命。

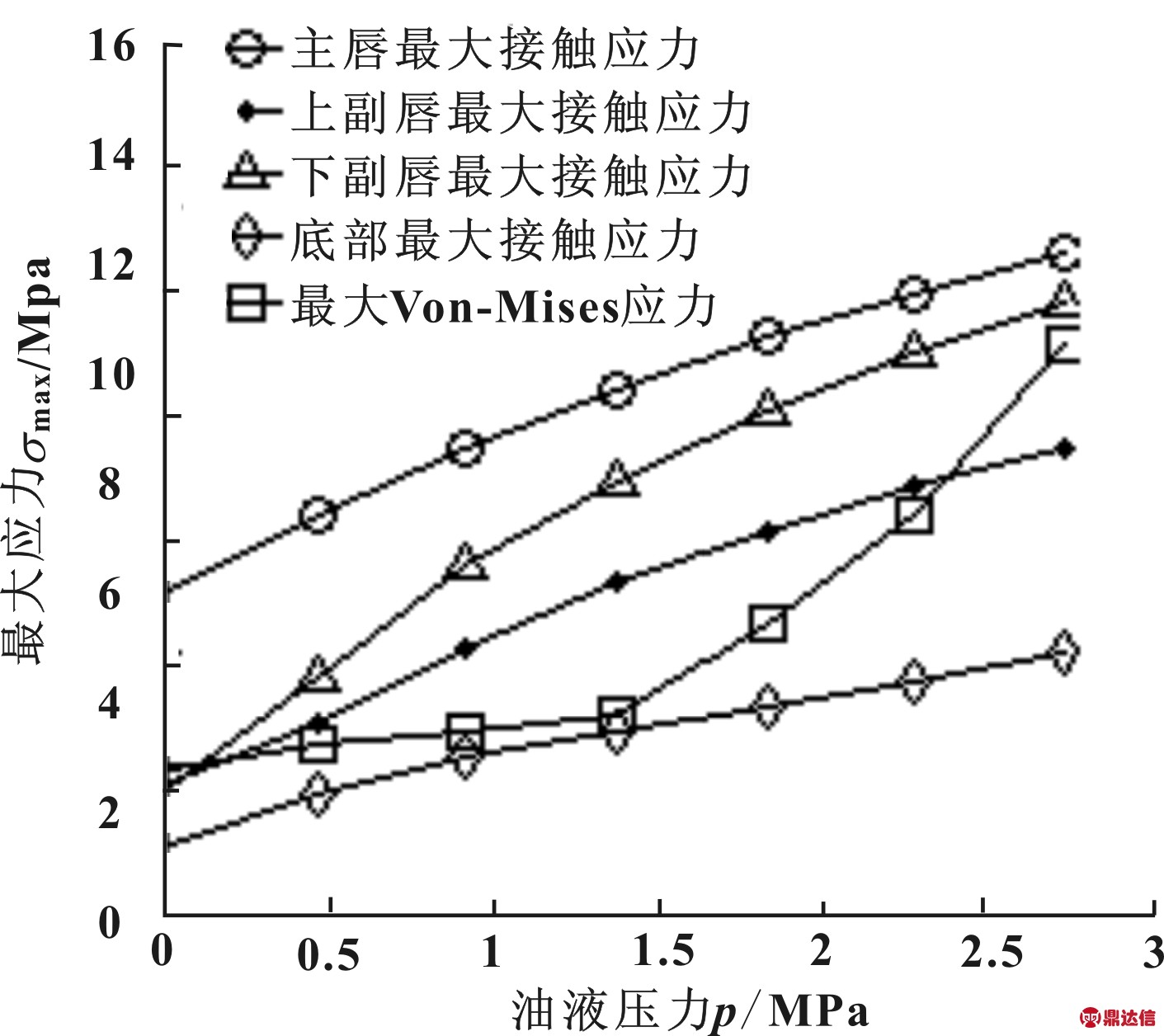

2.2 静压密封状态

图6示出了主唇、上副唇、下副唇、底部密封最大接触应力以及最大Von-Mises应力在初始压缩量h=0.5 mm时随不同油液压力变化的趋势。可知,主唇、副唇、底部最大接触应力以及最大Von-Mises应力随油液压力增大而增大,p=0时,最大Von-Mises应力位于上副唇与主唇连接区域,值为11.56 MPa,最大接触应力位于主唇与缸筒接触长度中点,值为13.16 MPa,最小接触应力位位于底部圆弧过渡处,值为5.99 MPa,接触应力始终大于油压压力,能够有效可靠的密封。主唇处最大接触应力与油液压力的关系近似呈线性关系,符合自紧密封机制:

pc=p0+kp

(8)

式中:pc是最大接触应力;p0是初始最大接触应力;p是油液压力;k是流体压力传递系数[7],对于O形圈k近似或者等于1,对于其他密封圈k值不定[8-9]。经过线性拟合得弹性齿状密封圈主唇处k=1.87。

图6 最大接触应力与Von-Mises应力

随油液压力变化趋势(h=0.5 mm)

Fig 6 Maximal contact stress and Von-Mises stress

at different oil pressure(h=0.5 mm)

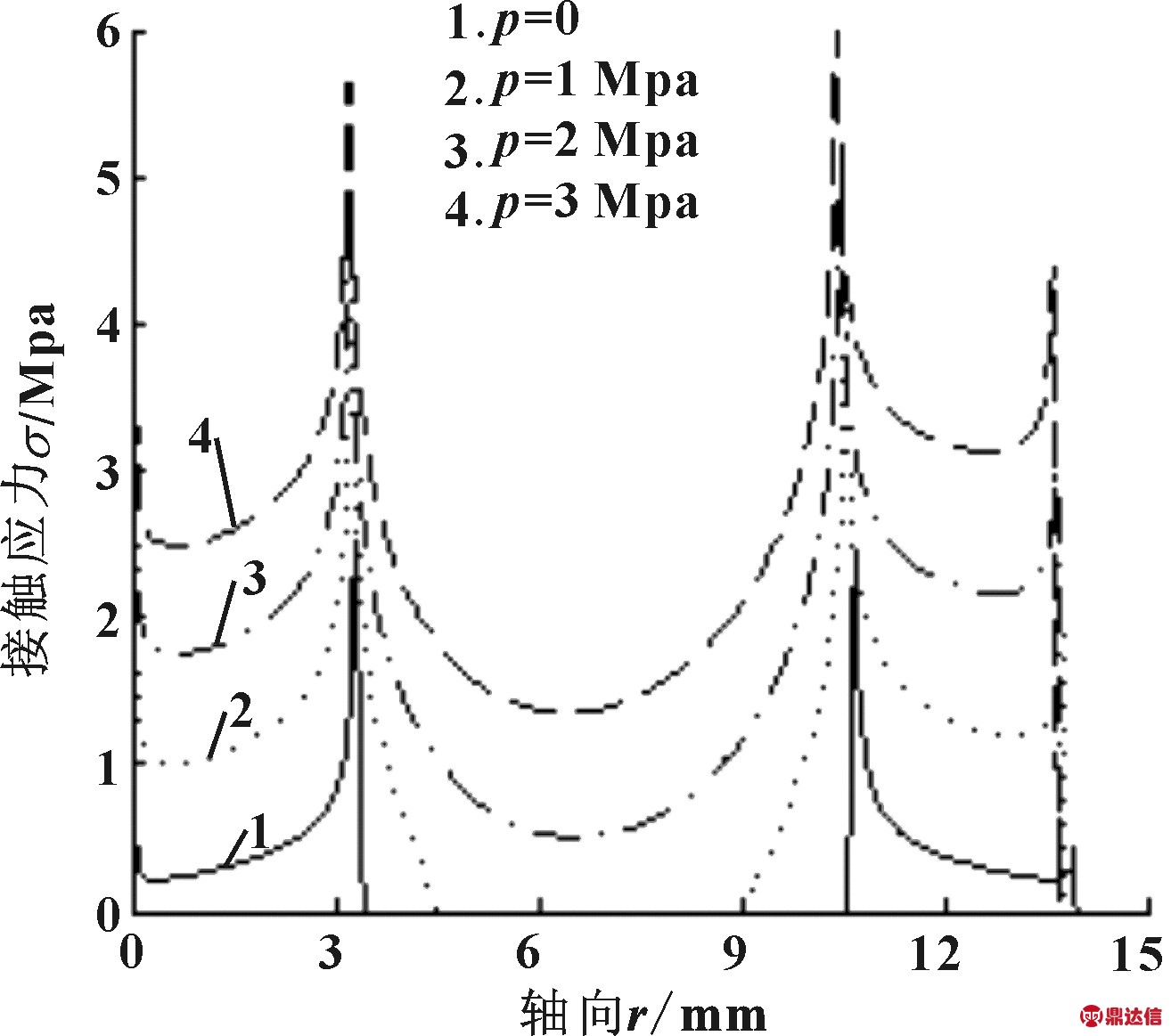

图7所示为初始压缩量h=0.5 mm,主唇与缸筒的接触面在不同油液压力下的接触应力分布曲线,同样进行数据拟合得主唇处接触应力呈双峰高斯函数分布。

图7 不同油压下主唇接触应力分布(h=0.5 mm)

Fig 7 Contact stress of main lip at different

oil pressure (h=0.5 mm)

图8为不同油液压力下底部接触应力分布曲线,峰值点位于圆弧过渡处。当油液压力p=2MPa,底部圆弧完全与活塞接触,提高了底部密封的可靠性。

图8 不同油压下底部接触应力分布(h=0.5 mm)

Fig 8 Contact stress of bottom lip at different

oil pressure (h=0.5 mm)

3 结论

(1)DAS弹性齿状密封圈Von-Mises应力、接触应力、接触长度随初始压缩量h与油液压力p增大而增大;初始装配状态,h>0.3 mm时,副唇开始与缸筒接触,h≤0.4 mm,主唇处接触应力呈二次函数分布,h>0.4 mm,主唇处接触应力呈双峰高斯函数分布;静密封状态,h=0.5 mm时,主唇处接触应力呈双峰高斯函数分布;主唇处密封符合自紧密封机制,流体压力传递系数k=1.87,主唇、副唇、底部密封的接触应力始终大于油压压力,满足密封条件。

(2)初始压缩量较大,越容易出现裂纹,发生物理损伤,也会加速应力松弛,导致密封失效;初始压缩量较小,容易造成泄漏,降低密封性。因此在有效密封的条件下应当选择恰当的初始压缩量,延长密封圈的寿命。