摘 要: 对于有密封要求的液压作动筒而言,O形密封圈在其中起到重要的作用。首先针对液压作动筒中的活塞密封结构,提出一类新的有限元分析模型,然后利用ANSYS软件研究O形圈密封结构在不同油压和压缩率作用下的应力分布及接触压力分布,并将有限元结果与以往的模型进行对比,总结每类模型的适用条件。新的有限元分析模型考虑了实际安装过程对密封圈的影响,对密封圈的安装具有指导意义,也为密封圈的动力响应分析提供了较好的模型。

关键词: O形密封圈;安装过程;有限元模型;液压作动筒

Abstract: O-ring plays an important role in the hydraulic actuator with sealing requirement. Firstly, a new finite element analysis model for piston seal structure in the hydraulic actuator is established. Then, the distribution of the stress and contact pressure in the O-ring under different pressures and compression ratios are studied and compared by the software ANSYS. Meanwhile, suitable conditions for those models are given. The influence of installation process is considered in the new model, which has a guiding significance for the installation of O-ring and provides a preferable model for the dynamic analysis.

Key words: O-ring, installation process, finite element model, hydraulic actuator

引言

O形密封圈,简称O形圈,具有良好的密封性能,因其结构简单,成本低廉,被广泛地应用在液压系统中。作为一种常用的密封件,其密封性能的优劣直接影响到液压系统的性能。

O形圈的密封性能分析涉及三大非线性问题[1]: ① 材料非线性,橡胶为超弹性材料,其应力应变关系为复杂的非线性函数; ② 几何非线性,O形圈在力的作用下,伴随着较大的位移和应变; ③ 边界非线性,O形圈的密封性能分析涉及到接触问题。有限元分析软件ANSYS、ABAQUS等因其强大的功能,可以有效地求解以上三大非线性问题。

目前,已有很多学者针对此展开研究,并建立了不同的分析模型。针对液压作动筒中的活塞密封形式,已有的模型主要分为两类:一类将筒体与活塞沟槽简化为刚体(称为第一类模型); 另一类将筒体与沟槽作为弹性体赋予材料属性(称为第二类模型)。分别基于这两类模型,学者们采用有限元软件对其力学性能进行了分析。基于第一类模型,温纪宏[1]利用ABAQUS软件建立了隔水管O形圈有限元分析模型,对O形圈不同工作压力、不同压缩率和不同密封端面角度下的密封性能进行了分析。关文锦[2]采用ABAQUS软件研究了压缩率与介质压力对O形圈米塞斯应力、接触应力、接触长度的影响,并使用Karaszkiewicz 接触公式对有限元分析的结果进行验证。常洁[3]利用ABAQUS软件计算了特定压缩率下O形圈的力学性能参数,并讨论了摩擦系数、安装方式、法兰间隙、内压、温差等因素对密封性能的影响。王朝晖[4]研究了O形圈在不同工作压力和压缩率下的接触应力,获取了接触宽度随初始压缩率的分布规律。

基于第二类模型,王刚[5]采用ANSYS Workbench软件对两类不同安装方式下的密封圈应力分布进行了比较。刘兵[6]采用ANSYS软件分析了油压、拉伸率、压缩率对O形圈密封性能的影响。钟柱[7]借助ANSYS软件得出了初始截面压缩量及周向拉伸量对液压伺服作动器O形圈密封性能的综合影响规律。韩彬[8]借助于ANSYS软件研究了油压、装配间隙、摩擦因数和温度对密封面最大接触应力、剪切应力和米塞斯应力的影响。

事实上,第一类模型不适用于动力响应分析,第二类模型筒体的应力分布与实际不符。考虑实际安装过程对密封结构的影响,提出了第三类模型,对筒体的建模以及边界条件的施加进行了改进。将不同油压和压缩率作用下O形圈密封结构的有限元分析结果与前两类模型所得结果进行了比较,旨在设计阶段为工程师提供参考。

1 自密封机理

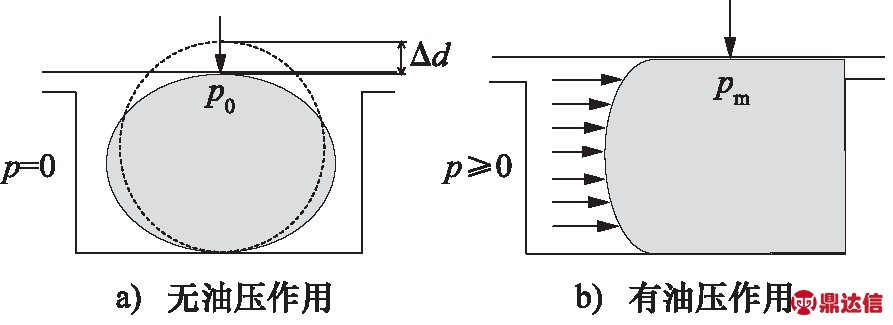

O形圈的自密封是依靠本身橡胶材料的弹性,并存在初始装配过盈量Δd来实现的。O形圈被安装到沟槽后,由于存在过盈量,密封接触表面产生初始接触压力p0,当作用油压后,接触压力增加到pm,如图1所示。其中:

pm=p0+κp

(1)

式中, κ为侧压系数,κ=υ/(1-υ); υ为O形圈的泊松比,一般为0.48~0.496; p为油压。要实现密封,必须使pm>p,而κp永远小于p,故应保持足够的初始接触压力p0,即O形圈要有足够的过盈量。

2 有限元模型

2.1 材料模型

橡胶为超弹性材料,其本构关系常采用两参数的Mooney-Rivlin模型[10]来描述,通过应变能密度函数来定义其本构模型,表达式如下:

图1 O形圈的压缩状态

w= C10(I1-3)+C01(I2-3)+

![]() (I3-1)

(I3-1)

(2)

式中, w为应变能密度; C10、C01为橡胶材料常数; I1、I2、I3为Green应变不变量; a为体积弹性模量,由于橡胶的泊松比近似为0.5,可将其假设为不可压缩材料,因此I3=1。所研究的作动筒中O形圈为丁腈橡胶,截面直径为2.65 mm,沟槽的尺寸满足GB/T 3452.3-2005,槽深2.1 mm,槽宽3.6 mm。根据橡胶的实验数据,通过ANSYS软件拟合得到C10=1.94,C01=0.46。

2.2 几何模型及网格划分

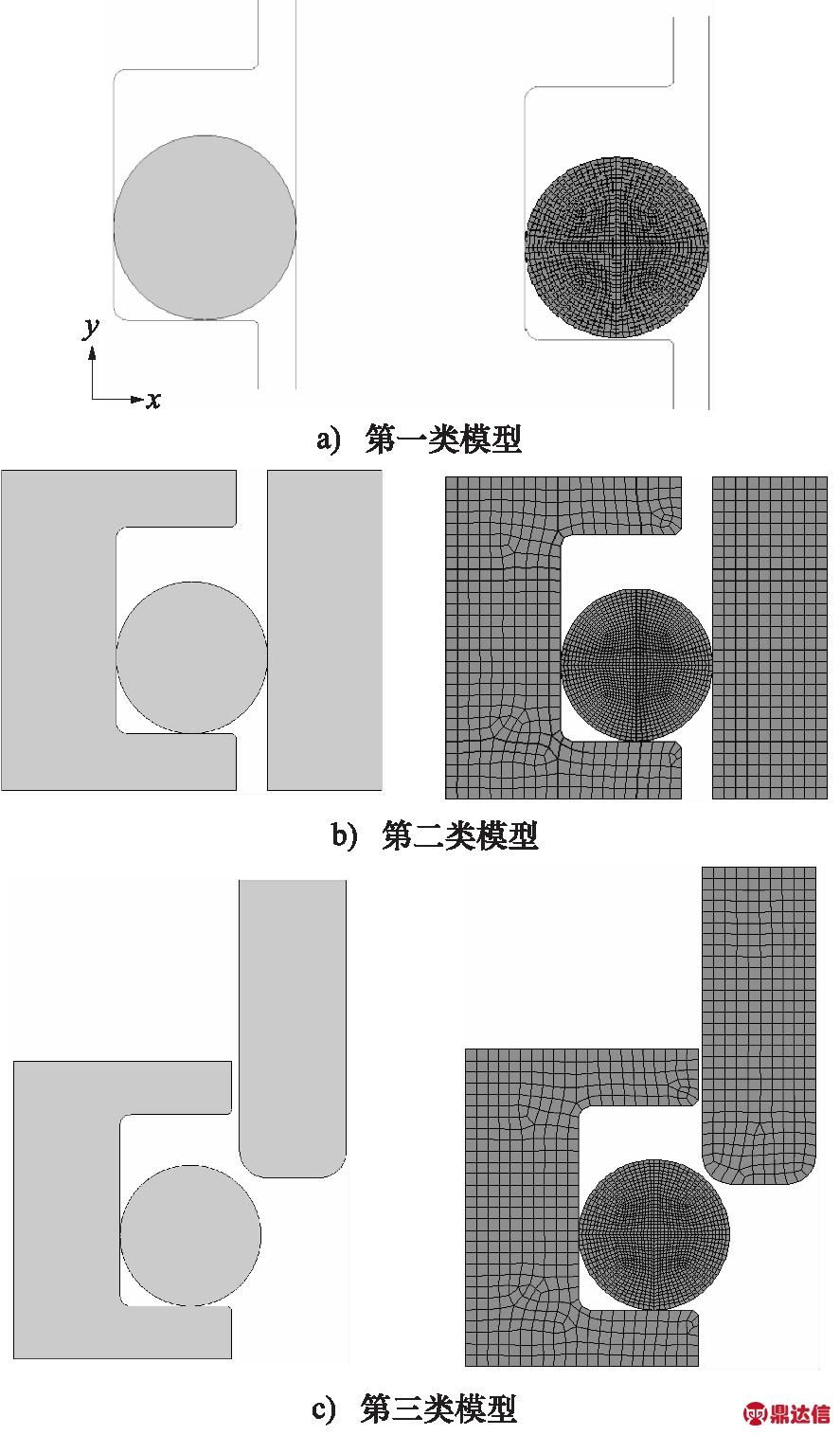

O形圈密封结构由O形圈、筒体和沟槽构成。由于结构和所受工况的对称性,对O形圈密封结构进行有限元分析时,可将其简化成二维轴对称模型,如图2所示, y轴为对称轴。

由于筒体和活塞沟槽的弹性模量远大于O形圈,因此第一类模型中将其简化为刚体,几何模型用线表示,如图2a所示。第二类模型赋予筒体和沟槽材料属性,设置弹性模量E=2×105 MPa和泊松比υ=0.3,几何模型如图2b所示。提出的第三类几何模型如图2c所示,与第二类模型的区别在于筒体的建模以及边界条件的施加。第三类模型考虑了作动筒的实际安装过程,筒体的建模考虑了O形圈的压缩率,具体表现为筒体与沟槽的间隙取决于O形圈的压缩率。其中,三类几何模型的槽棱倒角半径均为0.1 mm,槽底倒角半径均为0.2 mm。

每一类模型中,O形圈采用PLANE182单元,筒体和活塞沟槽采用PLANE42单元(第一类模型无需设置)。网格几乎都为四面体网格,设置三对接触对来反映密封结构各部件之间的接触关系,即O形圈与筒体内侧、O形圈与沟槽底部,O形圈与沟槽左侧,接触类型为刚柔接触,接触单元分别采用CONTA172单元、TARGE169单元,如图2所示。

图2 活塞密封结构的几何模型(左)、网格模型(右)

2.3 边界条件

采用两个荷载步来描述O形圈的受载情况,第一个荷载步模拟O形圈的安装,即反映O形圈的压缩率。约束沟槽所有自由度,前两类模型给筒体施加负x方向的位移δx,使筒体达到标准位置。

δx=εD

(3)

式中, ε为压缩率; D为O形圈的截面直径。第三类模型给筒体施加负y方向的位移δy。第二个荷载步模拟O形圈受油压作用,油压的施加位置对计算结果的准确性很重要,采用迭代求解的方法来找到准确的受压节点。

3 结果分析与讨论

3.1 无油压作用

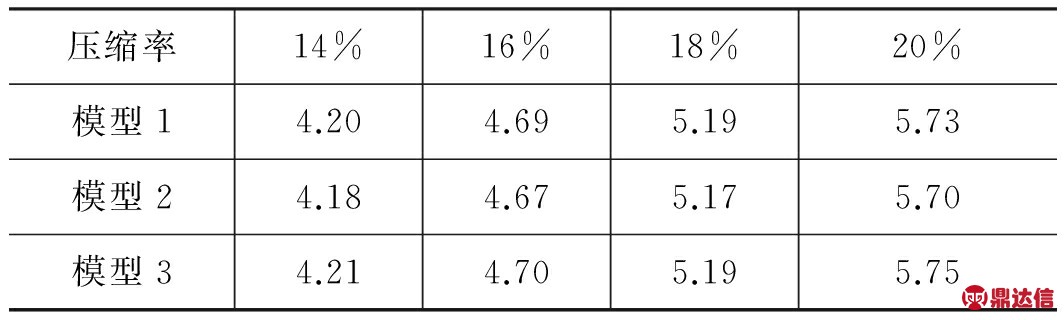

在密封结构的力学分析中,米塞斯应力分布和接触压力分布分别能够反映结构容易破坏的位置和结构的密封性能。O形圈用于静密封的压缩率范围为15%~25%,适当的压缩率能够保证密封圈的全寿命使用,压缩率过小,容易引起泄漏,压缩率过大,会导致O形圈应力松弛[9],O形圈的截面直径和沟槽尺寸使得最大压缩率为20.75%,因此压缩率取18%。图3a~图3c分别为18%压缩率,无油压作用下,三类模型中密封结构的米塞斯应力分布图和接触压力分布图。

图3 密封结构的米塞斯应力(左)、接触压力分布(右)

由图3可知,三类模型对应的O形圈的最大米塞斯应力值分别为4.12、 4.10、 4.17 MPa,O形圈的应力集中区域呈现“哑铃状”。筒体与O形圈的最大接触压力值分别为5.19、 5.17、 5.19 MPa,它们相差并不大。但筒体的应力分布情况,却有较大差别。

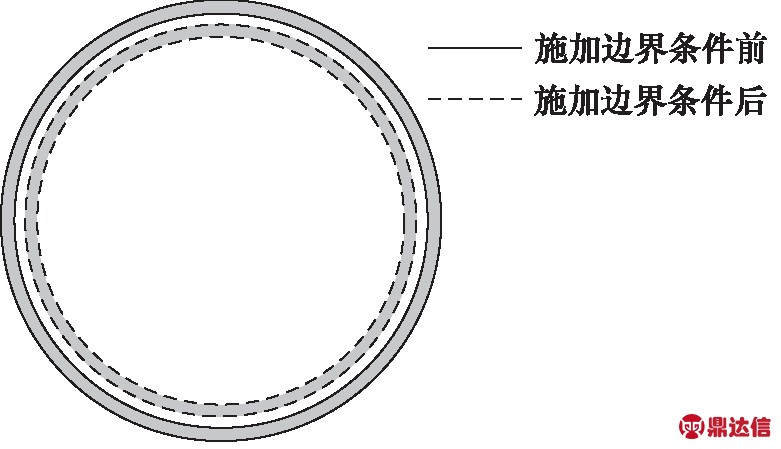

第一类模型中,因将筒体和活塞沟槽假设为刚体,因此其中不会有应力产生。对于第二类模型,筒体中的最大米塞斯应力为3639.95 MPa,这样的应力分布与实际情况并不相符。如图4所示,由于密封结构为二维轴对称模型,施加的边界条件在模拟压缩率时,使得筒体产生了径向(x方向)的变形,相当于改变了筒体的内外径,从而使筒体产生较大的应力。而在实际安装过程中,作动筒中的密封结构是按照第三类模型的方式安装,即装在活塞沟槽中的密封圈连同活塞一起被推进筒体中,筒体并不会产生如上所述的径向变形,即筒体的应力为0。因此,第二类模型的筒体应力分布与实际情况不相符,而在一些文献中却忽略了这一点。第三类模型中,筒体的应力为0,与实际情况较符合。

图4 第二类模型施加边界条件前后筒体结构的俯视图

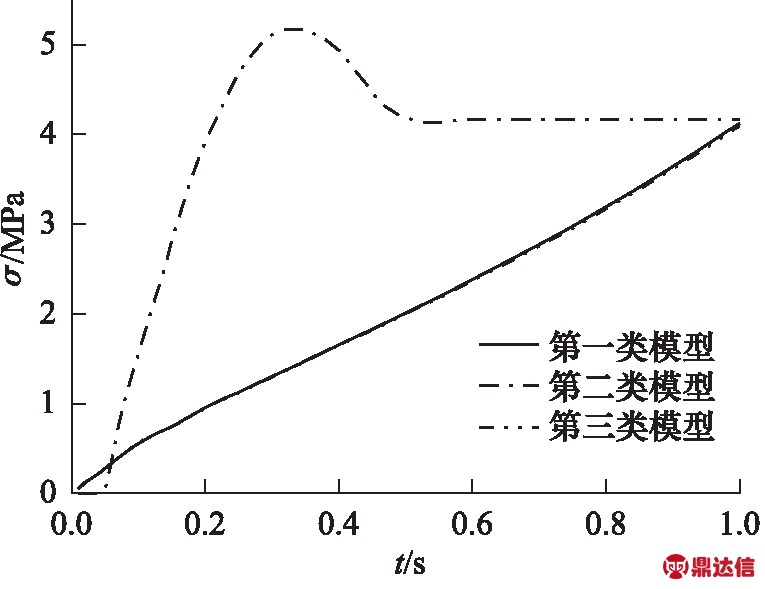

第三类模型考虑了筒体实际安装过程对于结构密封性能的影响,因此有必要研究安装过程中相关量的变化情况。模拟压缩率的过程即模拟安装的过程。图5反映了模拟安装过程时,三类模型中O形圈的最大米塞斯应力值(MaxMises,σ)。

图5 模拟安装过程时O形圈的最大米塞斯应力值变化

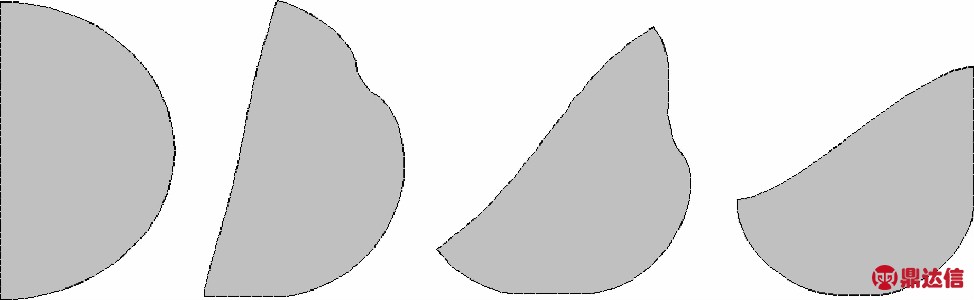

由图5可知,第一类、第二类模型中O形圈的最大米塞斯应力值几乎呈线性增长,压缩率达到设计值时最大。第三类模型中O形圈的最大米塞斯应力值先迅速增长,之后下降到某一值趋于平缓,压缩率达到设计值时的最大米塞斯应力值与另两类模型接近,但其峰值出现在安装过程中,并且O形圈还会出现因滚转导致的变形,如图6所示。因此,在安装筒体时要特别注意,防止O形圈扭曲。

3.2 不同油压作用

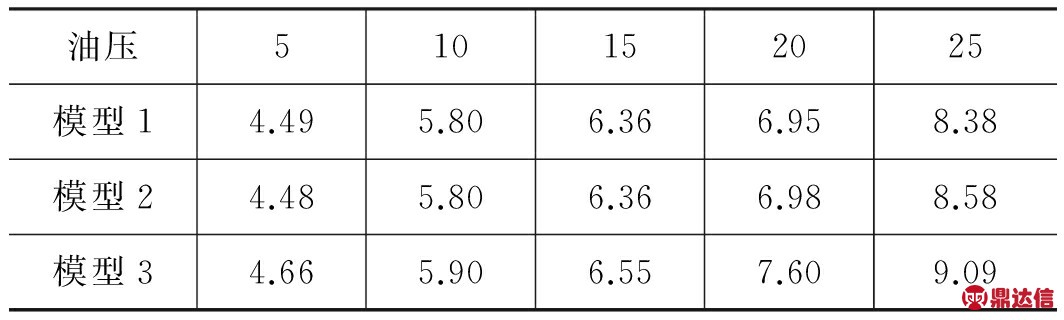

研究不同油压对结构的密封性能至关重要。本节分析了压缩率为18%,油压分别为5、 10、 15、 20、 25 MPa 时, 三类模型中密封结构的最大米塞斯应力值以及O形圈与筒体的最大接触压力值,如表1、表2所示。

图6 第三类模型中O形圈的变形(1/2模型)

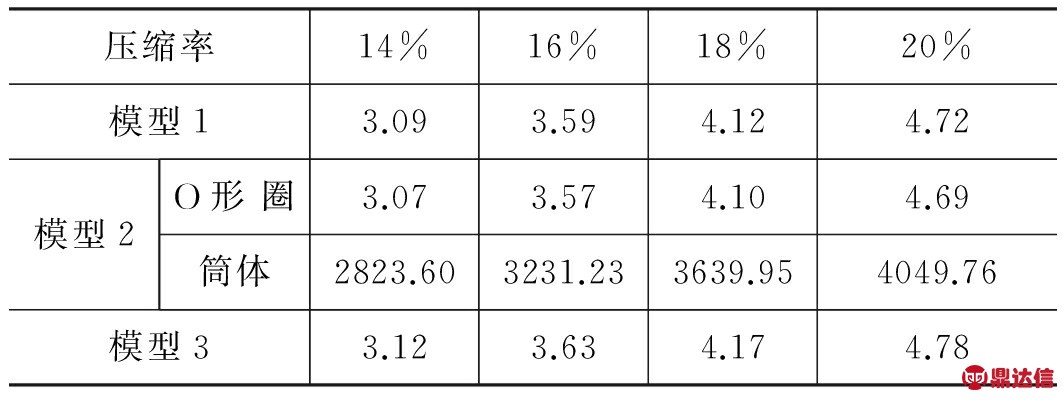

表1 不同油压作用下O形圈最大米塞斯应力值对比 MPa

表2 不同油压作用下最大接触压力值对比 MPa

第一类模型和第三类模型中筒体的应力为0,由于压缩率一定,因此第二类模型筒体的应力与无油压时相同。表1、表2分析结果表明,随着油压的增大,三类模型中O形圈的最大米塞斯应力值以及最大接触压力值不断增大,由于O形圈的自密封机理,最大接触压力都大于对应的油压,起到密封作用,不会造成油液的泄漏。同一油压作用下,第三类模型中O形圈的最大米塞斯应力和最大接触压力略大于其他两类模型。

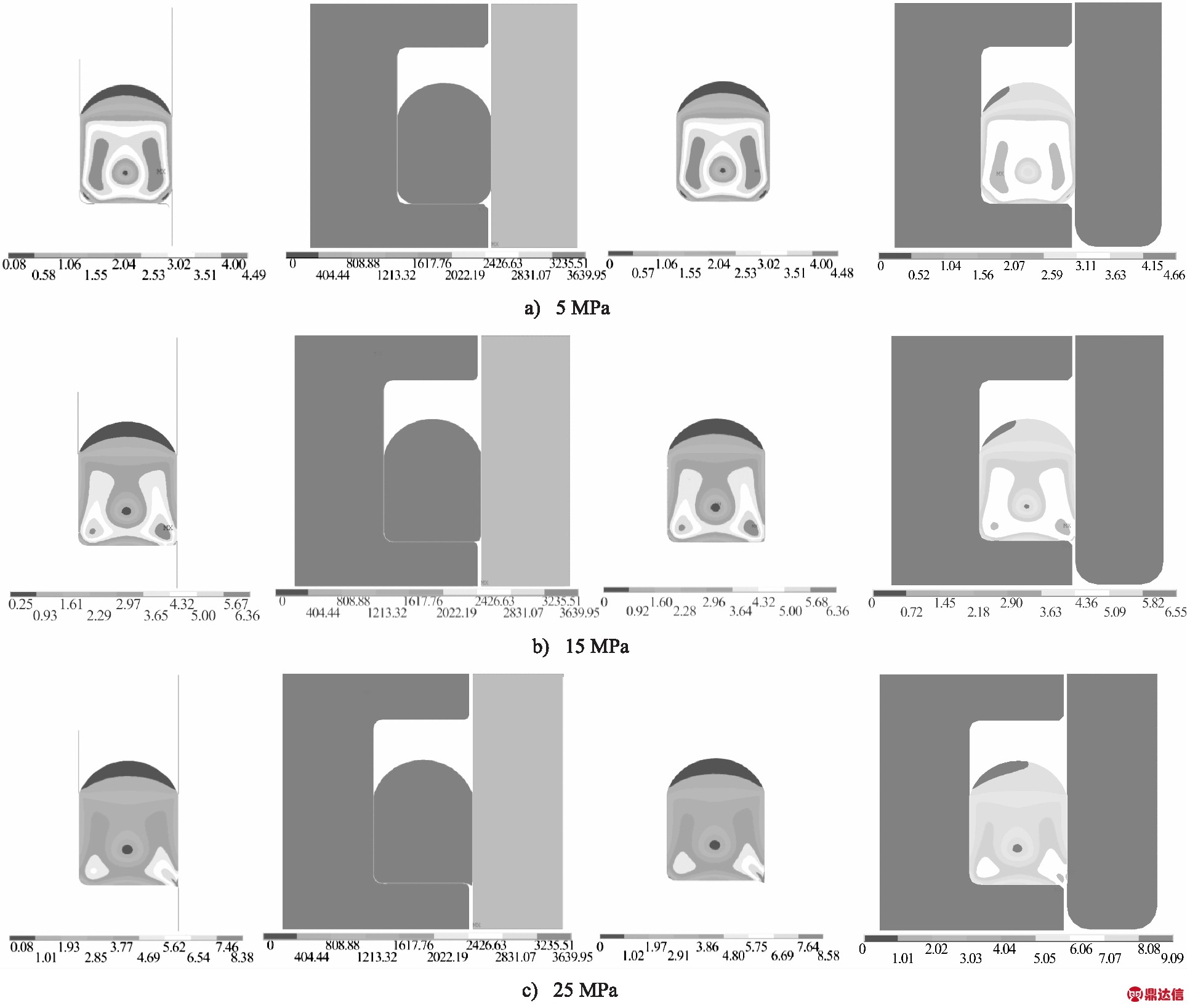

图7为不同油压作用下,三类模型中密封结构的米塞斯应力分布,并给出了第二类模型中O形圈的局部应力图。由图7可知,三类模型中O形圈的米塞斯应力分布相似。相比于图3中无油压作用,油压为5、 15 MPa时,O形圈应力集中的区域由中间部位开始向密封圈的右下角、左下角部位移动。当油压为25 MPa时,O形圈被挤进筒体与沟槽的间隙处,间隙处的米塞斯应力值最大,可加入挡圈来防止O形圈的间隙咬伤。第二类模型中筒体的应力非常大,为3639.95 MPa,与实际不符。

图7 不用油压下模型1(左)、模型2(中)、模型3(右)中密封结构的米塞斯应力分布

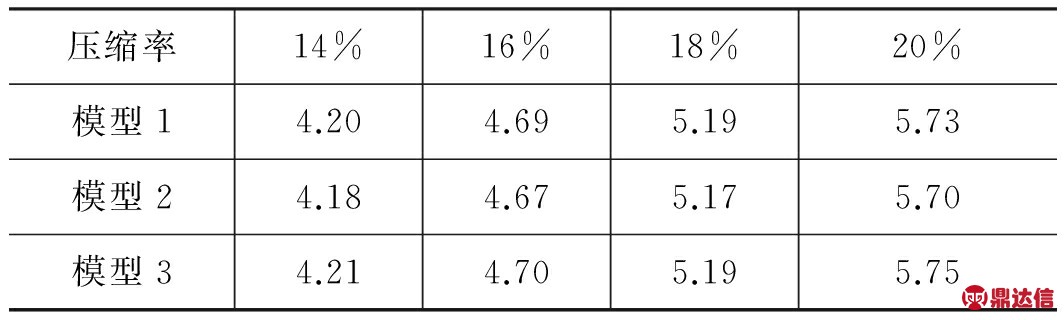

3.3 不同压缩率作用

本节分析了无油压作用下,压缩率分别为14%、 16%、18%、20%时,三类模型中密封结构的最大米塞斯应力值以及O形圈与筒体的最大接触压力值,并进行了对比研究,如表3、表4所示。第一类模型和第三类模型中筒体的米塞斯应力值为0,密封结构的最大应力值即为O形圈的最大应力值。第二类模型中筒体的应力随着压缩率的增大而增大,这是由于模型的建立及边界条件的施加方式使得筒体产生了径向变形,使得筒体内产生了很大的应力,与实际不符,详见3.1。

由表3、表4可知,随着压缩率的增大,三类模型中O形圈的最大米塞斯应力值以及最大接触压力值逐渐增大。且同一压缩率作用下,第三类模型中O形圈的最大米塞斯应力值和最大接触压力值总是大于其他两类模型。

表3 不同压缩率下密封结构的最大米塞斯应力值对比 MPa

表4 不同压缩率下最大接触压力值对比 MPa

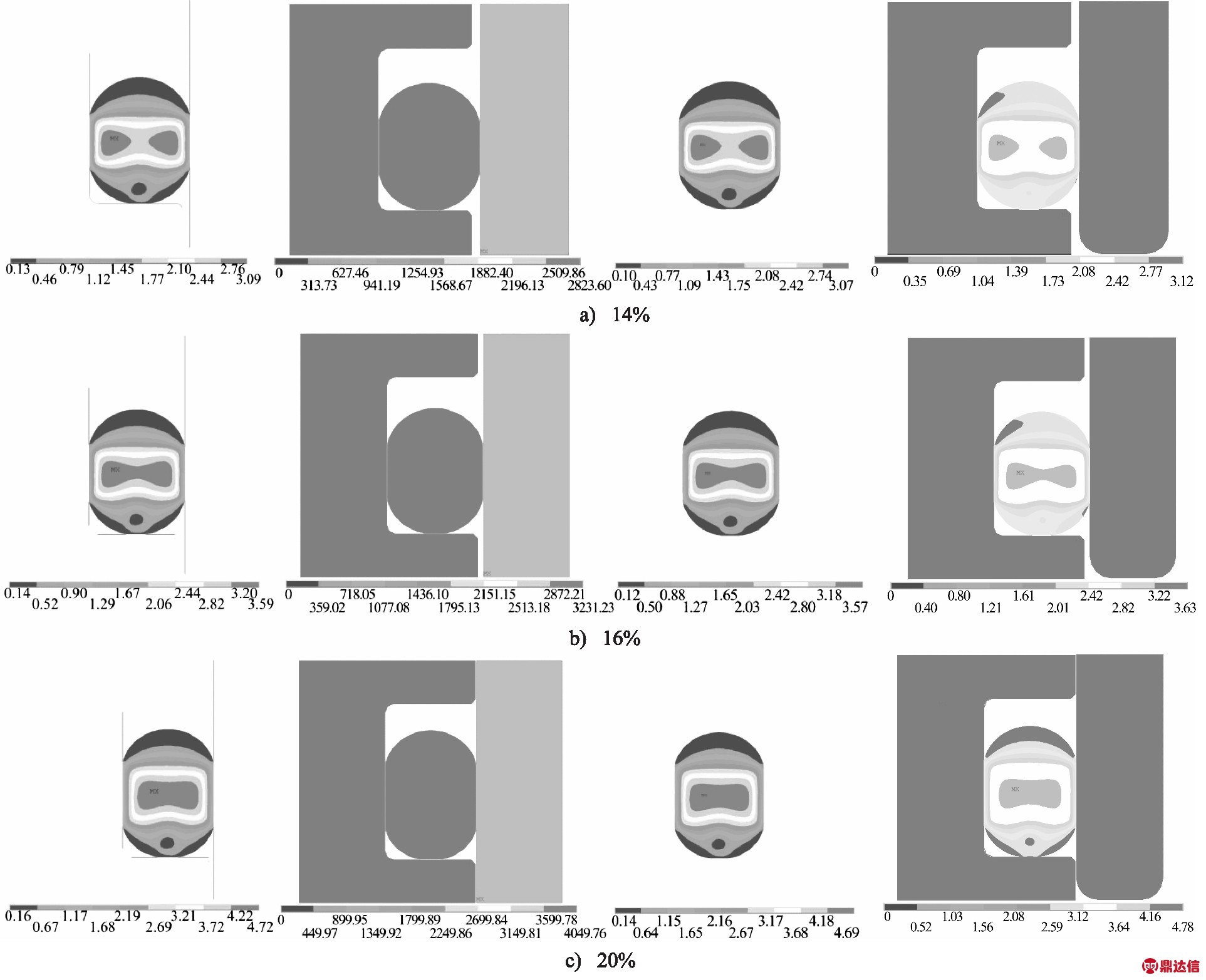

图8 不用压缩率下模型1(左)、模型2(中)、模型3(右)中密封结构的米塞斯应力分布

图8为压缩率分别取14%、 16%、 20%时,三类模型中密封结构的米塞斯应力分布,并给出了第二类模型中O形圈的局部应力图。由图8可知,三类模型中O形圈的应力分布相似,随着压缩率的增大,密封圈与筒体和沟槽的接触区域增大,即接触长度增大。压缩率为14%时,应力集中区域分布在O形圈的左右两侧,随着压缩率增大,应力集中的区域逐渐向O形圈的中间部位扩散。

第一类模型能够很好地对O形圈进行静力分析,且计算时间短,效率高。如果考虑筒体的应力分布,或者对密封结构进行动力响应分析,考虑活塞的往复运动对O形圈的影响,就必须对筒体和活塞沟槽建立实体模型,赋予材料密度。第二类模型的有限元结果中,虽然O形圈的应力分布符合实际,但筒体的应力分布不符合实际情况,因此不建议第二类模型,而第三类模型可以满足需求。

4 结论

考虑筒体的实际安装,提出了一类新的O形圈密封结构有限元分析模型,并采用ANSYS软件对三类不同的模型进行了对比研究,分析了不同油压和不同压缩率作用下O形圈密封结构的力学性能。

(1) 三类模型都能够很好地模拟O形圈的力学性能。其中,第一类模型对O形圈进行静力特性分析较为便捷有效,考虑筒体的应力分布或者对O形圈进行动态性能分析时需采用第三类模型;

(2) 不同油压和压缩率作用下,采用三类模型得到的O形圈的最大米塞斯应力值、筒体与O形圈的最大接触压力值相差不大,但第二类模型中筒体的应力分布与实际不符。第一类模型所得结果总是小于第三类模型。因此相比于第一类模型,第三类模型使得结构设计更为安全。

工程应用中有多种多样的密封结构,如带有挡圈的密封结构、斯特封密封结构、格莱圈密封结构、唇型密封结构等,新提出的有限元模型在筒体的建模以及边界条件的施加上做了改进,同样适用于其他形式密封结构中筒体的建模,